粉末冶金(FeNiMnAlx)50Cu50中熵合金的微观组织与力学性能

陈维平,陈焕达,褚晨亮,付志强

(华南理工大学 广东省金属新材料制备与成形重点实验室,广州 510641)

进入工业时代以来,随着生产力水平的提高,人类对于矿产资源的需求迅速增长。矿产资源的开发导致了严重的环境问题,例如生态失衡、“三废”污染、水土流失等[1]。金属矿产属于不可再生资源,过度的开发导致部分稀缺金属出现储量危机,为了对矿产资源进行合理的开发利用,金属的循环再生已成为世界各国都关注的领域[2]。当再生金属占金属生产总质量约70%,剩余30%来自矿石的金属原料时,消耗的能量和排放的温室气体最少[3]。因此,再生金属对缓解世界资源压力和实现可持续发展具有重要的意义。

工程应用的金属材料大多为合金材料,因此,再生金属存在难以回收单质金属的问题。刘方方等[4]采用物理法从废旧电路板中回收并制备了再生合金铜粉末,铜品位从质量分数74.22%大幅提高到94.72%,回收率高达86.78%。此外,Sn和Pb的去除率分别为90.4%和92.21%。通过酸浸或电解的方式能进一步提升再生铜中的铜品位,然而去除其他合金元素一方面成本过高,另一方面也会对环境造成废水、废气等污染。如果能够在再生铜合金粉末的基础上进一步合金化,尽可能降低残余合金元素对材料性能的影响,甚至可利用残余元素提升材料的性能。

2004年,叶均蔚教授首次明确提出一种区别于传统合金的多主元合金概念,将之命名为高熵合金:该类合金由五种及以上主元组成,且每种元素摩尔分数为5%~35%[5]。高熵合金与传统合金最大的区别在于其具备高熵效应,能够抑制金属间化合物的生成,而促进简单固溶体相的形成[6]。此外,高熵合金还具有晶格畸变效应、迟滞扩散效应和鸡尾酒效应,使得高熵合金表现出优异的性能,例如高强度[7]、优异的耐磨性能[8]、良好的磁性能[9],还可应用于抗辐照材料[10]、涂层材料[11]等。随着研究的不断深入,高熵合金的成分设计也经历了由等原子比合金到非等原子比合金的扩展。同时,研究人员根据合金系统的熵值高低,开发了熵值介于传统合金和高熵合金之间的中熵合金,即由三个或四个主元组成的合金。Nagase等[12]设计并制备出具有超高伸长率的CuZnMnNi,Cu2ZnMnNi中熵黄铜和强度更高的CuZnMnNiSn0.2,Cu2ZnMnNiSn0.45高熵黄铜,证明了合金中一定量的熔点低Sn,Zn元素在晶界处析出,可以使合金性能提高;因此,利用(中)高熵合金“高混乱度”的特点,并通过合理的成分设计使再生铜合金粉末高熵化,有可能降低再生铜粉末中合金元素对合金性能的影响。Xu等[13]通过铸造的方法制备了CoCrFeNiCu4非等原子比高熵合金,发现铸态下合金由富Cu基体相和富CoCrFeNi相组成。考虑到Cr在球磨过程中容易形成碳化物,对合金性能产生不利影响,而Co元素价格昂贵,因此将Cu设计为含量最高的组元,添加与Cu固溶度高的Ni,以及与Ni和Cu固溶度相对较高的Fe,Mn合金元素,并通过添加Al元素调控合金的力学性能。

本研究旨在将再生铜合金粉末材料化,设计了(Fe40Ni40Mn20)50Cu50,(Fe38Ni38Mn19Al5)50Cu50,(Fe36Ni36Mn18Al10)50Cu50和(Fe32Ni32Mn16Al20)50Cu50四种(FeNiMnAlx)50Cu50系中熵合金,并通过机械合金化结合放电等离子烧结的方法制备得到该中熵合金块体,同时系统研究了Al元素的含量对中熵合金微观组织及力学性能的影响。

1 实验与方法

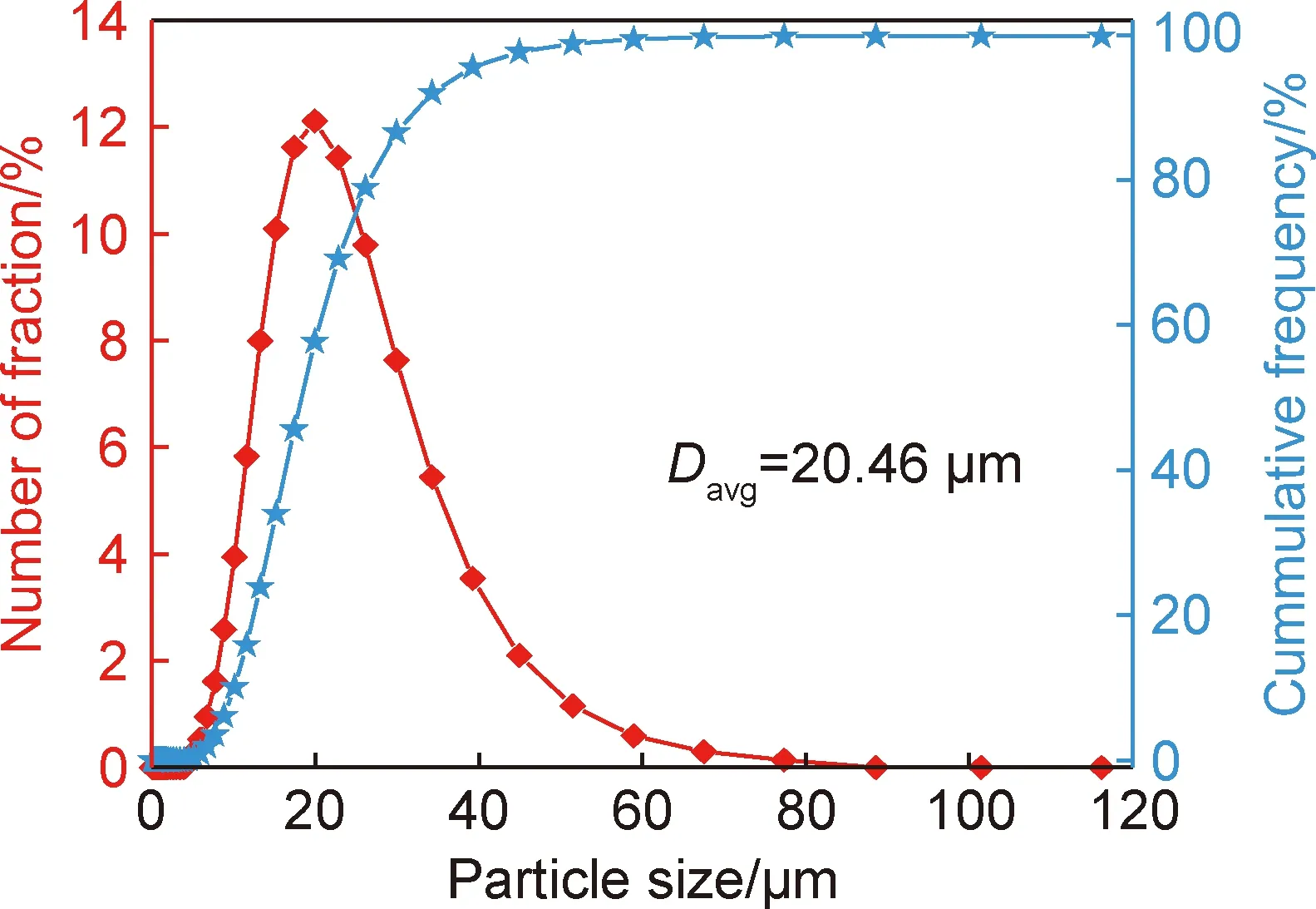

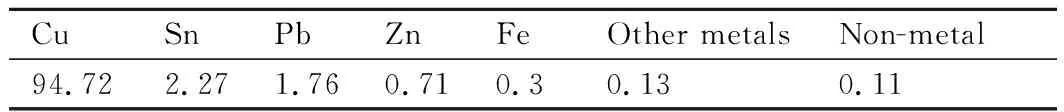

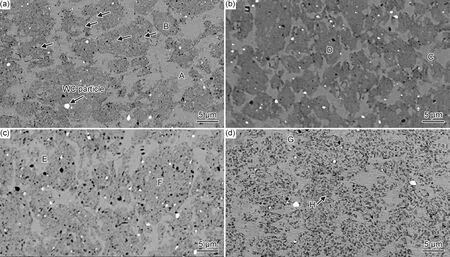

本实验采用机械合金化和放电等离子烧结的方法制备(Fe40Ni40Mn20)50Cu50,(Fe38Ni38Mn19Al5)50Cu50,(Fe36Ni36Mn18Al10)50Cu50和(Fe32Ni32Mn16Al20)50Cu50中熵合金,为了便于阅读,依次记为MEA1,MEA2,MEA3和MEA4。所用粉末的纯度达99.9%,粒径≤45 μm的Fe,Ni,Mn和Al粉末。所用再生铜合金粉末的粒径参数和成分分别如图1和表1所示,由于再生铜粉末中有一定含量的Fe元素,因此在配制Fe粉末时相应核减。图2为再生铜粉末的微观形貌,再生铜粉末呈扁平状,粒度分布均匀。将各元素粉末按摩尔比配制成中熵合金粉末,进行球磨之前先在混料机中混粉5 h。然后,将混合均匀的粉末倒入不锈钢球磨罐中,球料比为10∶1,机械合金化过程在QM-3SP4型球磨机上进行,转速为300 r/min。球磨过程采用湿磨工艺,使用环己烷作为过程控制剂,并辅以氩气保护。为分析粉末合金化,球磨0,20,40 h和60 h后分别取出少量粉末用于XRD测试。将球磨60 h后的粉末置于真空干燥箱中充分干燥,最后在Dr.Sinter825放电等离子烧结系统中烧结成块体。为方便脱模,粉末与石墨模具之间采用厚度约0.2 mm的石墨片隔开。烧结工艺设定为:经3 min由室温加热至200 ℃,接着经过10 min升温至850 ℃,再经过5 min升温至900 ℃,最后在900 ℃下保温10 min。烧结过程在真空、30 MPa恒压环境下进行。最终烧结得到φ20 mm×10 mm的中熵合金块体。

图1 再生铜合金粉末粒径分布Fig.1 Particle size distribution of recycled copper-alloy powder

表1 再生铜合金粉末的成分(质量分数/%)Table 1 Composition of recycled copper-alloy powders(mass fraction/%)

图2 再生铜合金粉末的SEM照片Fig.2 SEM image of recycled copper-alloy powder

采用X射线衍射分析仪(XRD, XPert Pro)对不同球磨时间后的合金粉末和SPS烧结后的块体合金进行物相分析。使用激光粒度仪(LA-960S)进行粉末粒度表征。使用扫描电子显微镜(SEM,Quanta200)对合金粉末和块体的微观组织形貌进行表征。采用场发射透射电镜(200 kV TEM,TECNAI G2 S-TWIN F20,FEI)分析块体合金的微观组织、成分和晶体结构。块体合金维氏硬度测试在HVS-1000型显微硬度计上进行,在样品上施加压力2.94 N,保压15 s。为避免偶然误差,每个样品取10个测试点,去除最大值、最小值后取平均值为合金硬度值。合金压缩实验在万能试验机(AG-100 kNX)上进行,样品尺寸为φ3 mm×4.5 mm,测试前用600#砂纸去除加工痕迹。实验速度设置为0.27 mm/min,每个成分的样品分别测试3次。

2 结果与分析

2.1 XRD物相分析

图3是MEA1-MEA4球磨60 h过程中不同阶段的XRD图谱。开始球磨之前(0 h),各合金元素的衍射峰清晰可见。球磨20 h后,元素衍射峰强度明显降低,且发生宽化,表明发生了合金化与晶粒细化。Al元素由于其含量较低,且熔点最低,容易发生扩散从而与基体Cu发生机械合金化,所以最先固溶完全(完成合金化);Fe,Ni元素部分固溶进Cu晶格中,由于其熔点较高,本征扩散系数小,因此未完全固溶。经40 h

图3 四种中熵合金元素粉末不同球磨时间的XRD图谱 (a)MEA1;(b)MEA2;(c)MEA3;(d)MEA4Fig.3 XRD patterns of four medium entropy alloys with different milling time (a)MEA1;(b)MEA2;(c)MEA3;(d)MEA4

高能球磨后,合金元素基本完成合金化,其中,MEA1~MEA3形成单一FCC固溶体相,但是仍有一些微弱的衍射峰存在;MEA4中仍发现较多的Fe元素。这主要是由于随着Al元素含量的增加,与Cu固溶度较高的低熔点Al元素优先固溶,导致Cu基固溶体可固溶Fe元素的能力下降,因而仍有较多的Fe未合金化。继续球磨20 h后,由于固溶度扩展的进一步加剧,Fe元素完全固溶。经过60 h球磨,四种中熵合金均由单一FCC固溶体相和微量WC相组成,其中WC主要来源于球磨介质硬质合金球。

图4为经950 ℃放电等离子烧结后得到的MEA1~MEA4高熵合金块体的XRD图谱,其中,MEA1~MEA3的相组成为FCC1+FCC2的双相固溶体,仍为FCC固溶体组织,说明当Al含量低于5%(原子分数,下同)时,MEA粉末中的FCC相较为稳定;然而,添加10% Al的MEA4在SPS烧结后发生了相变,产生了BCC结构的固溶体,形成了由FCC为主相,BCC为次多相组成的双相固溶体结构。这主要是因为,长时间球磨后的合金粉末处于亚稳态过饱和固溶体状态,在合金粉末的晶界处储存了大量的畸变能,降低了相变所需的自由能,促进了第二相的生成。因此,处于非平衡态的合金粉末向平衡态转变过程中形成了FCC2相或BCC相。此外还可以观察到一些小的WC衍射峰,主要原因是在高能球磨过程中,硬质合金磨球之间或是磨球与内壁之间剧烈的碰撞导致部分杂质脱落,并吸附在塑性较好的合金粉末上。

图4 四种中熵合金块体的XRD图谱Fig.4 XRD patterns of four bulk medium entropy alloys

2.2 块体的相组成和微观组织

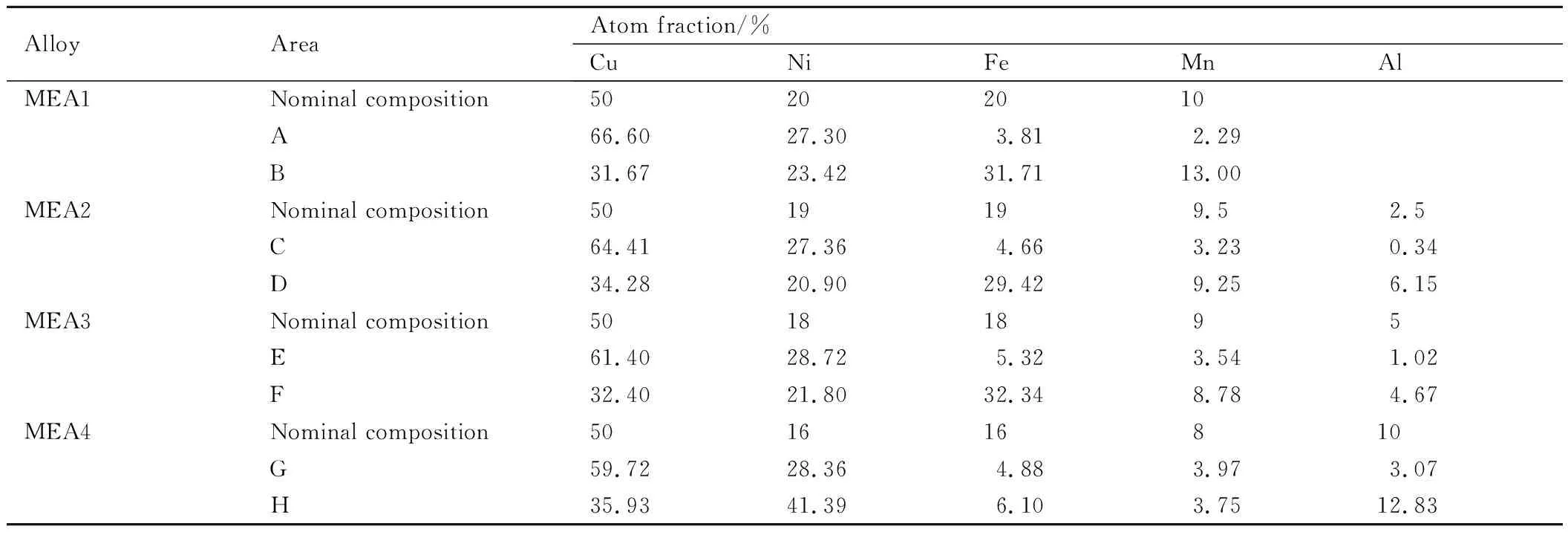

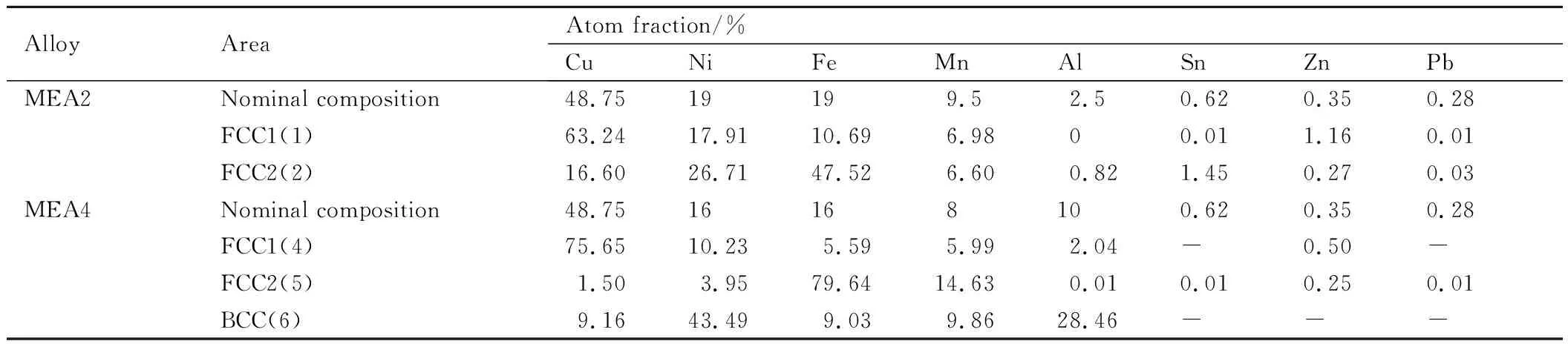

图5为四种中熵合金在扫描电镜(SEM)下的微观形貌。如图所示,每种中熵合金均存在白色颗粒,结合相应的EDS能谱可知,该白色颗粒为WC颗粒。如图5(a)所示,MEA1组织由大小不均、形状不规则的灰色区域(A)和黑色区域(B)组成,形成了双相结构,对应XRD图谱中的FCC1与FCC2相。且可以观察到,黑色相内部存在小块的灰色相(如图5(a)中红色箭头所示)以及一些黑色的微观孔洞。MEA2与MEA3的微观形貌与MEA1相似,也由块状黑色相和灰色相组成。图5(d)为MEA4的微观组织形貌,与MEA1~MEA3不同,其黑色相为小颗粒状,呈区域集中分布。为进一步分析四种中熵合金相组成的具体成分,对图5中各个区域进行能谱分析(EDS/SEM),结果列于表2。

图5 四种中熵合金块体的SEM照片 (a)MEA1;(b)MEA2;(c)MEA3;(d)MEA4Fig.5 SEM images of four bulk medium entropy alloys (a)MEA1;(b)MEA2;(c)MEA3;(d)MEA4

表2 四种中熵合金EDS/BSE能谱分析结果Table 2 EDS/BSE analysis results of four medium entropy alloys

根据能谱结果可知,四种中熵合金的灰色相(A,C,E和G区域)为富Cu相,而黑色相(B,D,F和H区域)的主要成分为富Fe-Ni相,两相的合金成分具有明显差异。从Cu和Ni的比例来看,灰色相的化学成分与名义成分较为相近,且富Cu相的晶格常数大于富Fe-Ni相[13-15],因此富Cu相对应FCC1,而富Fe-Ni相对应FCC2。可以看到,随着Al元素在合金成分中含量的增高,Cu元素在灰色相中的含量逐渐降低;Ni,Al元素主要分布在黑色相中,此现象在MEA4中尤为明显,Al含量高达12.83%,明显高于MEA1~MEA3黑色相中的Al含量。然而,Mn在两相中的含量没有明显差异。由于MEA1~MEA3的组织结构较为相似,故取MEA2为代表,随后对MEA2和MEA4进一步进行TEM分析。

图6(a)为MEA2的TEM明场像和晶粒1沿[001]轴的衍射斑点,可知晶粒1为FCC结构,记为FCC1。同时,可以观察到,MEA2中形成了超细晶+微米晶的多尺度结构,且FCC1相处于微米晶区,晶粒大小约为1.1 μm。根据EDS/TEM的分析结果(表3),可知晶粒1为富Cu相。微米晶形成的主要原因是由于SPS的局部过热使得合金粉末颗粒的接触区域发生明显的晶粒长大,导致在粉末颗粒间接触区域中形成更粗的晶粒[16]。图6(b)为MEA2微米晶区的TEM明场像和晶粒B沿[011]轴的衍射斑点。EDS/TEM能谱结果表明,超细晶区中主要为富Cu的FCC1相(晶粒3)和富Fe-Ni相(晶粒2),晶粒2的晶体结构也为FCC,记为FCC2。根据图6(b)可知,超细晶区晶粒大小约为228 nm,明显小于微米晶区的晶粒大小。同时,根据EDS/TEM的分析结果可以发现,在富Cu相和富Fe-Ni相中均存在再生铜合金粉末中的Sn,Zn和Pb等合金元素。

图6 MEA2的TEM明场照片 (a)晶粒1(FCC1)和对应的衍射花样;(b)超细晶区和晶粒2(FCC2)对应的衍射花样Fig.6 Bright-field (BF) TEM images of MEA2 (a)grain 1 (FCC1) and corresponding SAED pattern; (b)ultra-fine grains region and SAED pattern corresponding to grain 2 (FCC2)

表3 两种中熵合金EDS/TEM能谱分析结果Table 3 EDS/TEM analysis results of two medium entropy alloys

图7(a),(b)分别为MEA4粗晶区和细晶区的透射电镜明场像,与MEA2相似,MEA4也形成了超细晶+微米晶的双尺度结构。超细晶和微米晶的晶粒大小分别约为380 nm和1.19 μm。为对MEA4的物相组成进一步分析,对其进行扫描透射电镜(STEM)分析。如图8所示,MEA4主要由三种化学成分不同的富Cu相、富Fe-Mn相和富Ni-Al相组成。图9(a)为区域4沿[001]轴的衍射斑点,可知富Cu相的晶体结构为FCC,与MEA2富Cu相的晶体结构一致。此外,在MEA4中发现尺寸不一的富Fe-Mn相(区域5)分布在富Cu相中,根据图9(b)可知其晶体结构也为FCC,因此记为FCC2。然而,XRD图谱中未发现该FCC2相,主要是因为含量较低所致。图9(c)区域6沿[113]轴的衍射斑点,根据元素面扫描结果和表3的分析结果可知,区域6为富Ni-Al相,晶体为无序BCC结构(B2相),这与XRD图谱结果一致。此外,在MEA4的富Cu相和富Fe-Mn相中也发现有Sn,Zn和Pb等合金元素存在,Sn,Pb元素含量较低可能是高温烧结导致的烧损所致。

图7 MEA4的TEM明场照片 (a)微米晶区;(b)超细晶区Fig.7 Bright-field (BF) TEM images of MEA4 (a)micron crystal region;(b)ultra-fine grains region

图8 MEA4的HAADF STEM照片及元素面扫描Fig.8 HAADF STEM image and EDS elemental maps of MEA4

图9 图8中不同相的衍射斑点 (a)区域4;(b)区域5;(c)区域6Fig.9 SAED pattern of different phases in fig.8 (a)area 4;(b)area 5;(c)area 6

2.3 力学性能

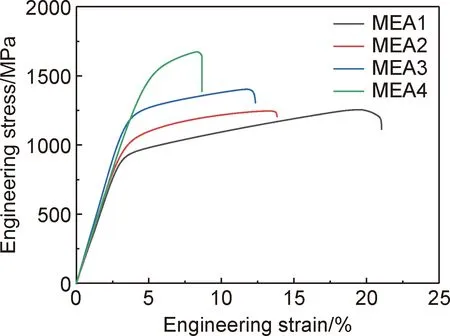

图10为MEA1~MEA4的室温压缩应力-应变曲线,并对四种中熵合金的维氏硬度进行测试,结果列于表4。由图10和表4可看出,四种中熵合金均具有优异的屈服强度和一定的塑性。在四种中熵合金中,未添加Al元素的MEA1表现出优异的塑性,其断裂应变达到了19.55%,且屈服强度达到878 MPa。通常,粉末冶金得到的合金其晶粒尺寸相比于传统加工方法得到的合金更为细小,同时高能球磨过程使得合金粉末中引入了大量的位错,经过SPS烧结后的块体中位错仍然保持较高的水平,因此晶界强化和位错强化是该合金的主要强化机制。

图10 四种中熵合金室温压缩应力-应变曲线Fig.10 Compressive strain-stress curves of four medium entropy alloys at room temperature

表4 四种中熵合金室温下的力学性能Table 4 Mechanical properties of four medium entropy alloys at room temperature

在合金中加入2.5%Al时,MEA2的屈服强度升高至915 MPa,塑性则明显下降,断裂应变为13.6%。造成这种现象的原因是加入Al元素后,导致合金内部产生较大的晶格畸变,在变形过程中对位错产生阻碍作用,产生明显的固溶强化效果,使得合金强度升高而塑性降低。当Al元素含量提高至5%,MEA3的屈服强度进一步提高。当加入的Al元素达到10%时,MEA4的强度达到最高,对应的屈服强度、抗压强度、断裂应变和硬度分别为:1318 MPa,1672 MPa,8.31%和373.7HV,其主要原因是Al含量达到10%后,合金中生成了强度、硬度高的BCC结构(B2)Ni-Al金属间化合物相,使得MEA4合金强度大幅增加。综合四种中熵合金的力学性能,可以发现随着Al含量的提高,中熵合金的塑性逐渐降低,压缩屈服强度和硬度则逐渐增高。

3 结论

(1)通过再生铜合金粉末配制MEA1~MEA4中熵合金粉末,随着Al含量的增加,粉末合金化过程减慢,经60 h球磨之后完成了合金化,均形成了单一FCC相固溶体。

(2)经950 ℃的SPS烧结后,MEA1~MEA3仍保持FCC固溶体相结构,由两个晶格常数相近的FCC相组成,同时形成了超细晶+微米晶区的双尺度结构。MEA4粉末烧结后产生了相变,生成了富Ni-Al的BCC相,其相组成为富Cu相、富Fe-Mn相和富Ni-Al相。

(3)随着Al含量的增加,中熵合金的塑性降低而强度、硬度提高。当Al含量达到10%时,生成硬脆的BCC结构(B2)的富Ni-Al相,使得MEA4的压缩屈服强度达到四种中熵合金的最高值1318 MPa。