锂离子电池厚电极结构设计的研究进展

何仁杰,李书萍,王许敏,余 创,程时杰,谢 佳*

(1 华中科技大学 材料科学与工程学院,武汉 430074;2 华中科技大学 电气与电子工程学院,武汉 430074)

锂离子电池具有能量密度高、循环寿命长、电压高、自放电率低等优点,已经被广泛地应用于3C产品、电动汽车和储能系统等领域[1-4]。近年来,规模化储能和电动车的快速发展对锂离子电池的能量密度提出了更高的要求:2025年锂离子电池能量密度达到400 Wh·kg-1,2030年能量密度达到500 Wh·kg-1的技术目标[5]。现阶段,提升电池的能量密度,主要有三种途径:(1)开发新型高比容量电池体系,比如锂硫电池和锂空气电池[6-7]。但是新的高比容量体系仍面临着巨大的挑战,仍然需要很长一段时间的发展。(2)发展高电压正极,比如高电压钴酸锂[8-9]、三元层状正极[10-11]、富锂锰基正极[12-13]等。虽然高电压正极可以大幅提升电池的能量密度,但是其循环稳定性差以及对电解液和黏结剂的要求极高限制了它的发展。(3)厚电极架构设计,即在不改变电池化学体系的情况下,增加电池单位体积内活性物质含量,从而增加电池系统的能量密度[4]。相较于前面两种途径,厚电极架构设计具有与各种电极材料兼容的优势,因此通过厚电极架构设计来提升电池的能量密度受到了广泛的关注[14]。

在过去十几年里,构筑厚电极在提升锂离子电池的能量密度方面取得了显著的效果。然而,厚电极在制备工艺和电化学性能等方面仍面临巨大挑战,其中涉及复杂的科学问题和工程问题。厚电极主要面临比容量偏低、循环寿命短和倍率性能差等问题[15]。Du等采用COMSOL数值模拟计算[16],发现随着电极厚度增加,电极迂曲度增加,多孔电极孔隙内部锂离子传导受阻,极片的浓差极化变大,电池性能变差。为了改善厚电极电池的性能,需要优化厚电极的结构,目前构建厚电极的主要方法有:模板法[17-19]、激光刻蚀法[20-21]、3D打印[22-24]以及构建自支撑结构[25-27]等。Xiong等依靠发泡剂NH4HCO3制备出一种可以快速传输锂离子的NCM532厚电极,这种电极在能量密度达到354 Wh·L-1的同时功率密度高达1569 W·L-1[28]。这些方法的核心是构建高效的锂离子传输网络,加快电池反应动力学,从而提升电池的能量密度和功率密度。

本文主要分为三个部分:第一部分剖析了厚电极中存在的科学难题,指出制备高性能厚电极的关键在于构建高效的电子和离子传输网络;第二部分梳理了模板法、激光刻蚀、3D打印和3D集流体等策略构建厚电极的最新进展,并分析了各自的优缺点;第三部分展望了高能量密度电池的发展方向。

1 厚电极的科学挑战

构筑厚电极可以在电池器件层面降低非活性物质的含量(图1(a))[4],提升电池的能量密度,并降低电池的成本。此外,厚电极的结构具有普适性,可以应用于各种电极材料。但是,传统厚电极的离子和电子传输缓慢,机械稳定性差等不足导致其倍率性能和循环性能不佳(图1(b)[4],(c))[29]。厚电极的电化学性能主要受多孔电极中的锂离子传输控制(图1(d))[29],电极在充放电过程中的锂离子扩散动力学差,在电极内部形成浓度梯度,导致浓差极化增大[30-31];此外,随着厚度的增加,电极内部物质会出现分布不均匀以及电化学反应不均匀的问题。

图1 厚电极的科学挑战(a)传统薄电极与厚电极的电池构型示意图[4];(b)厚电极的挑战[4];(c)厚电极多时间和空间尺度下的电化学科学问题[29];(d)多孔电极中各种内阻的示意图以及Rion和Rct随着厚度的变化[29]Fig.1 Scientific challenge of thick electrodes(a)schematic illustration of battery configurations for traditional thin and thick electrodes[4];(b)challenges of thick electrodes[4];(c)multiple spatial and temporal dimensions electrochemical scientific challenges of thick electrodes[29];(d)schematic illustration of various internal resistances in porous electrodes and comparison of Rion and Rctwith increasing thickness[29]

1.1 厚电极的力学性能

商业化的电池是多层极片叠片或者卷绕形成的,对极片的力学性能具有较高的要求。在实际生产过程中,对电极片的厚度、压实密度和力学性能都有极其严格的控制。传统电极的制备流程包括混浆、涂布、热干燥和辊压。其中,热干燥工艺对电极的力学性能具有重要的影响。在热干燥过程中,厚电极内部成分和温度分布不均匀引起的内部应力,相较薄电极更容易出现开裂或活性物质层与集流体脱离的问题。

1.2 多孔电极的关键参数

多孔结构电极中的孔隙率(ε)以及迂曲度(τ)是两个重要的参数[32-36]。锂离子电池中离子电导率、电子电导率以及扩散系数等电荷传输特性与两者息息相关。

多孔电极的孔隙率是电极中孔体积与电极体积之比,孔隙率影响电极中锂离子的传输和电解液的浸润。低孔隙率电极面临着电解液与电极材料浸润不充分、活性物质利用率低和反应不均匀等问题。高孔隙率电极有利于电解液与电极材料的浸润,但是牺牲了电池的体积能量密度。迂曲度是锂离子有效传输路径Leff与垂直于电极表面的路径L的比值(式(1))[4]。迂曲度与电极中锂离子的传输距离成正比,高的迂曲度延长了多孔电极中锂离子的传输距离,导致电极中浓差极化变严重。

(1)

根据式(2)~(4)可知,锂离子在多孔电极中电解液的有效电导率(Keff)、锂离子在多孔电极中的有效扩散系数(Deff);此外,固相中的有效电子电导率(σeff)与电极孔隙率成正比,与迂曲度成反比。

(2)

(3)

(4)

式中:K为电解液的本征离子电导率;D为多孔电极中锂离子的本征扩散系数;σ为固相中本征电子电导率。

为了满足厚电极中的锂离子高效传输的要求,电极的架构设计过程中理想的迂曲度应接近于“1”。

1.3 厚电极中的阻抗与极化

厚电极中活性物质的增加有利于提升电极面容量,但是也带来了内阻和极化变大的挑战。电池中的内阻包括电极中的电子电阻(Re)和锂离子扩散电阻(Rdiff)、锂离子通过固体电解质中间相膜的电阻(RSEI)、电荷转移电阻(Rct)、电解质的离子电阻(Rs)。电池的极化主要与电池的内阻有关,电极厚度的增加伴随着电极中电子电阻(Re)增大,锂离子传输距离增加导致电极体内锂离子传输电阻(Rdiff)增加。考虑到电极的孔隙率和迂曲度,多孔电极内液相中锂离子扩散距离的增加远高于电极厚度的增加,因此多孔电极中的锂离子扩散阻抗也显著增加。

电池充放电过程中的极化与电池阻抗息息相关。电池的极化分为欧姆极化、浓差极化和电化学极化三种。欧姆极化与电池的内阻成正比,因此随着电极厚度的增加,欧姆极化变大;传统电极迂曲度较大,锂离子传输距离较远,在充放电过程中,电极内的锂离子浓度呈梯度分布,这导致电极内部会产生严重的浓差极化;厚电极中活性材料、导电剂和电解液分布不均匀以及不完善的离子和电子导通网络导致电极内部局部区域出现电化学反应速度小于电荷传输速度的问题,致使电极内部产生电化学极化。

1.4 厚电极的研究方法

厚电极的架构设计,一方面通过提升电极活性物质的面载量显著提升电池的能量密度,另一方面通过构建高效的锂离子传输通道保障电池的功率密度。目前研究厚电极方法主要分为实验方法和理论模拟。

实验方法主要是通过各种实验手段构建厚电极模型,并对其进行电化学性能测试与表征。电化学性能测试包括循环性能测试、倍率性能测试、循环伏安测试和恒电流间歇滴定技术等。不同的表征手段可以对厚电极进行更深入的分析:扫描电子显微镜观察厚电极在循环前后的形貌变化,表征厚电极的结构稳定性;X射线断层扫描技术对厚电极进行实时监测,观察厚电极中的孔隙变化和充放电过程中的锂离子浓度分布;电化学阻抗谱研究厚电极中电荷传输阻抗和锂离子通过固体电解质中间相膜的电阻(RSEI)。X射线光电子能谱技术、X射线衍射仪技术和透射电子显微镜技术等也是研究厚电极常用的表征手段。不同表征手段的利用,有利于研究人员了解限制传统厚电极电池性能的因素。Ogihara等通过电化学阻抗谱技术研究指出多孔电极中锂离子的传输动力学是限制厚电极电池功率密度的主要因素[31]。Park等激光诱导击穿光谱(LIBS)对厚电极中的锂含量进行分析也得到了相同的结论[37]。理论模拟方面,X射线断层扫描、3D拉曼成像光谱[38]等成像技术构建的3D模型有助于可视化电极内部结构演变。COMSOL[39-41],电池和电化学模拟工具(BEST)[42],MATLAB[38]等模拟计算工具,不仅可以观察外部特性,还可以预测电极内部的电化学反应和温度变化。此外,理论模拟大大节省时间和成本,将实验方法和理论模拟相结合能有效地推进厚电极的研究进程。

2 厚电极的制备策略

厚电极的设计重点是构建高效的锂离子传输通道和良好的电子传导网络,以提升活性物质利用率[43-45]。研究人员通过调节导电剂的种类和分布来构建良好的电子传导网络;通过构建快速的锂离子传输通道来实现良好的离子传输网络。本节将分别介绍模板法、激光刻蚀、3D打印、3D集流体和其他方法构建厚电极的最新进展,并探讨其电化学性能。

2.1 模板法

模板法以具有纳米结构、形状容易控制、价廉易得的物质为模板,通过物理或化学的方法将相关材料沉积到模板的孔中或表面后移去模板,得到具有模板规范形貌与尺寸的纳米材料[46-47]。模板法制备出的有序孔道结构,能够实现厚电极中锂离子的快速传输,有效改善厚电极中锂离子扩散动力学差的问题,提升厚电极的电化学性能。

2.1.1 磁模板法

磁模板法是一种利用外加磁场控制材料中微粒的分布,进而控制极片结构的方法。磁模板法可分为磁性物质修饰活性材料和磁性物质修饰磁性牺牲材料两种。利用磁模板法可以形成有序孔道结构,制备低迂曲度厚电极,提升厚电极电池的电化学性能。

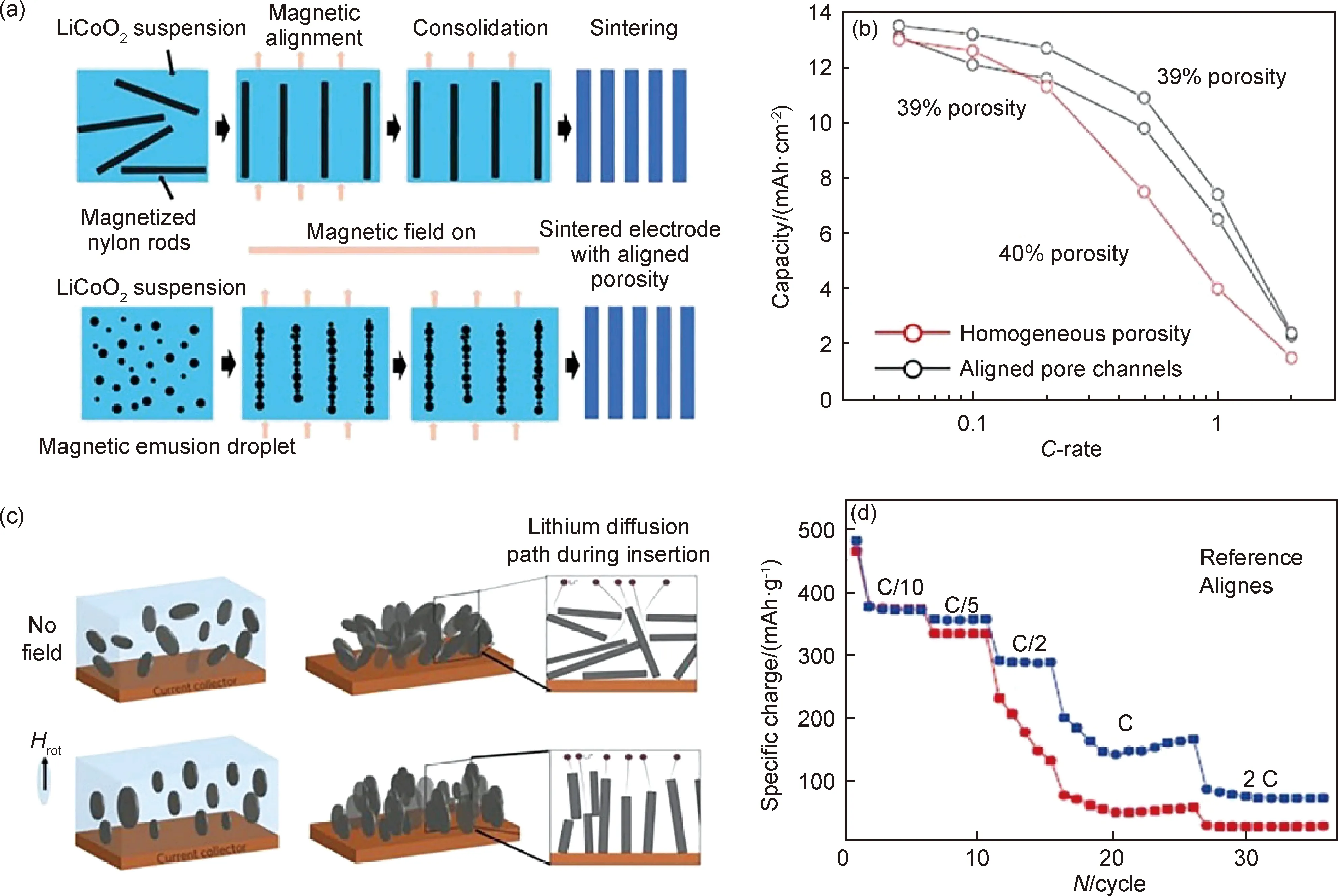

Sander等利用两种不同成孔机制的磁模板法制备低迂曲度LiCoO2(LCO)厚电极[48]。第一种是磁性微棒法,尼龙棒表面吸附了一层超顺磁性氧化铁纳米颗粒成为磁性尼龙棒。在外部磁场作用下,浆料中磁性尼龙棒的长轴沿磁场方向对齐分布。磁性尼龙棒在烧结之后被热解,制得低迂曲度LCO厚电极。第二种是磁性液滴法,将超顺磁性纳米颗粒溶解于烃油中,得到的磁性液滴和活性物质分散在作为稳定剂的聚乙烯醇中形成电极浆料。在外部磁场作用下,磁性液滴沿磁场方向形成线性链。线性链经过热干燥和烧结之后被去除,得到低迂曲度LCO厚电极(图2(a))。其中,磁性液滴法制备出孔隙率为39%~40%的LCO电极,在0.5 C到1 C之间,这种低迂曲度电极相较于均匀孔隙率电极明显地提升了电池的动力学行为。尤其在1 C的倍率下,低迂曲度LCO电极(310 μm)可达到8 mAh·cm-2的面容量,几乎是均匀孔隙率电极的两倍(图2(b))。对于磁性液滴法制备厚电极,保持磁性液滴稳定是最重要的环节。Li等研究聚丙烯酸(PAA)、聚乙烯醇树脂(PVA)、羧甲基纤维素(CMC)以及M-黏结剂对于稳定磁性液滴的效果[49],结果表明PVA用作表面活性剂的效果最佳,能够有效稳定磁性液滴。磁性模板法也被用于高载量负极和硫(S)正极的制备,Billaud等报道了一种超顺磁性氧化铁纳米颗粒(SPIONs)修饰的石墨负极[17]。将经过修饰的石墨片、黏结剂聚乙烯吡咯烷酮(PVP)以及导电炭黑分散在乙醇中形成电极浆料。在外加磁场的作用下,浆料中的石墨片呈现出各向异性的排列分布。将浆料涂布于铜箔上,经过真空干燥后得到低迂曲度的石墨负极(图2(c))。这种低迂曲度石墨电极在大倍率下的性能明显优于普通电极,在1 C倍率下,低迂曲度石墨电极释放的比容量约为150 mAh·g-1,大概是普通电极的3倍(图2(d))。Ma等报道了一种磁性Co3O4包覆的中空木质碳纤维作为锂离子传输通道的S正极(300 μm),这种S正极在2 C下提供479.1 mAh·g-1的比容量[50]。

图2 磁模板法厚电极的制备与性能(a)超顺磁性氧化铁纳米颗粒附着的尼龙棒(上)、磁性液滴(下)作为牺牲相制备的低迂曲度厚电极[48];(b)磁性液滴作为牺牲相制备的310 μm厚电极倍率图[48];(c)Fe3O4磁性纳米颗粒辅助制备低迂曲度石墨电极[17];(d)低迂曲度石墨电极和普通石墨电极的倍率图[17]Fig.2 Preparation and properties of thick electrodes by magnetic template method(a)superparamagnetic iron oxide nanoparticles attached nylon rod (top), magnetic droplets (bottom) as a sacrificial phase to prepare low-tortuous thick electrode[48];(b)areal capacity versus discharge rate curves for 310 μm thick electrodes prepared by magnetically chained emulsions[48];(c)low-tortuous graphite thick electrode assistant with superparamagnetic iron oxide nanoparticles[17];(d)rate performance of low-tortuous graphite and traditional graphite electrodes[17]

2.1.2 冰模板法

冰模板法利用水为牺牲相,具有环境友好、成本低、操作简单的优势。水在过冷条件可以形成沿着温度梯度方向定向生长的柱状晶,柱状晶在低温真空环境下升华,材料因此获得定向排列的孔道结构。这种具有定向孔道结构的材料可以促进厚电极中的锂离子传输,进而提升厚电极电池的电化学性能。

Huang等利用冰模板法制备了两种各向异性的LiFePO4(LFP)厚电极(900 μm),并将其与各向同性的LFP厚电极(IIT)和传统涂布工艺制备的LFP薄电极(SC)进行性能上的比较[51]。根据柱状晶的生长特性可知,定向生长可以实现多孔电极中孔径的梯度分布。定向冰模板法制备的小孔靠近隔膜一侧的电极(DIT LP-S)和小孔靠近集流体一侧的电极(DIT LP-CC)表现出优于各向同性的电极(图3(a))。DIT LP-S电极在0.7 ~ 15 mA·cm-2的倍率范围内展现出优于其他三种电极的倍率性能。在2.5~4.0 V电压窗口下,DIT LP-S电极在15 mA·cm-2的电流密度下表现出94 mAh·g-1的比容量(图3(b))。此外,Huang等还采用冰模板法制备了珊瑚状的LCO电极[52]。在3~4.2 V电压下,LCO厚电极组装的电池在倍率为5 C时,表现出的面容量大于8 mAh·cm-2。最近,Yang等通过黄原胶与魔芋胶的共聚物形成牢固的黏结剂网络包覆在活性物质表面,使活性物质黏结牢固,共聚物与CNTs的官能团发生相互作用,使CNTs分散均匀[18]。随后使用冰模板法制备出具有垂直于集流体的直通孔道的LiNi0.8Co0.1Mn0.1O2(NCM811)厚电极(图3(c))。当电极面载量为50 mg·cm-2时相较于密堆积电极,具有直通孔道的电极不仅提升了初始容量还显著提升了电池的倍率性能(图3(d))。他们还利用冰模板法制备出面载量高达217 mg·cm-2的厚电极。嵌入型活性材料的比容量低于300 mAh·g-1,为了提升电池的容量,Zhang等采用冰模板法制备出一种在2 A·g-1电流密度下发挥出724 mAh·g-1比容量的Fe3O4/GO复合电极[53]。此外,冰模板法也用于Li-S电池中S正极的制备[54-55]。近来,Zhang等发现冰模板法制备的低迂曲度电极中直通孔道的孔径和壁厚对电池的倍率性能具有重要影响,研究发现孔径越大、壁厚越薄的电极倍率性能越好[56]。

图3 冰模板法厚电极的制备与性能(a)四种电极类型示意图[51];(b)不同工艺电极的倍率性能图[51];(c)基于冰模板法和传统电极的SEM图[18];(d)冰模板法和传统电极的倍率性能图[18]Fig.3 Preparation and properties of thick electrodes by ice-templating method(a)schematics illustration of four electrode types[51];(b)rate performance of different type electrodes[51];(c)SEM images of low-tortuous thick electrode and the traditional thick electrode[18];(d)rate performance of low-tortuous thick and traditional electrodes[18]

2.1.3 盐模板法

盐模板法是一种将盐与电极材料混合干燥后,利用盐可溶于水的特性除去盐成分,从而制备出具有联通孔道结构的厚电极的方法。联通孔道结构有利于促进厚电极中锂离子的传输,可有效改善厚电极电池电化学性能差的问题。

Deng等使用NaCl作为模板制备高载量多孔钛酸锂电极(P-LTO)[57]。研磨过的NaCl粉末、LTO粉末、黏结剂聚偏氟乙烯(PVDF)与N-甲基吡咯烷酮(NMP)混合成电极浆料。之后经过涂布、热干燥得到P-LTO极片。最后,将电极浸入70 ℃的去离子水中溶解NaCl,干燥之后得到多孔LTO电极(图4(a))。通过调控NaCl的比例来得到不同孔隙率的P-LTO电极,得知孔隙率越大的电极倍率性能越好(图4(b))。为了解决高孔隙率电极电池的能量密度低这一问题,还创造性地制作了梯度多孔LTO电极(GP-LTO)。该电极在面载量为20 mg·cm-2时仍能实现优异的电池性能。在1 C倍率下,高载量GP-LTO电极电池的比容量仍为150 mAh·g-1,电池的首周库仑效率高达95%。高温烧结活性物质是一种制备高载量电极的有效手段,它能够在保证电极孔隙率的情况下,制备出便于离子和电子传输的致密化电极。但是,烧结过程中活性物质粗化会使电池电阻增大,Dumont-Botto等通过引入放电等离子体烧结技术(SPS)有效地解决了这一问题[58]。Elango等报道了一种结合盐模板法与火花等离子体烧结的方式制备厚度达1 mm的高载量多孔电极[19]。LTO/LFP,NaCl与导电炭混合均匀之后经过放电等离子体烧结得到复合电极,随后将复合电极浸入去离子水中溶解NaCl,干燥之后得到高载量多孔电极(图4(c))。这种方式制备的高载量LTO∥LFP全电池的面容量达到20 mAh·cm-2,相当于100 μm传统涂布电极组装的全电池面容量的4倍(图4(d))。

图4 盐模板法厚电极的制备与性能(a)盐模板法制备电极的流程图[57];(b)不同含量NaCl的盐模板电极倍率图[57];(c)火花等离子烧结的盐模板自支撑电极制备流程的显微示意图[19];(d)厚电极LTO∥LFP全电池循环曲线[19]Fig.4 Preparation and properties of thick electrodes by salt-templating method(a)schematics illustration of the thick electrode prepared by salt templating[57];(b)rate performance of salt templated electrode with different ratios of NaCl[57];(c)microscopic morphology evolution of the salt templated electrode with spark plasma sintering[19];(d)cycle performance of LTO∥LFP full battery[19]

从近几年关于模板法制备厚电极的研究来看(表1[17-19,49,52,57]),模板法具有高效、可设计性强和辅助模板来源广泛等特点,有利于制备低迂曲度的多孔电极,有效地解决了传统厚电极循环稳定性和倍率性能差的问题。但是,严苛的制备环境和复杂的制备工艺使多数模板法停留在实验室使用阶段。能够与简单工艺相适应的辅助盐模板法在高能量密度电池电极的大规模生产上具有巨大的潜力。

表1 模板法厚电极电池的性能总结Table 1 Summary of the performance about thick-electrode batteries prepared by template method

2.2 激光刻蚀法

激光刻蚀技术是利用激光束与物质相互作用,对材料进行切割、打孔以及微加工的技术[59-60]。它具有非接触、无污染以及精细加工等优点,在航空航天、汽车制造、集成电路等领域应用广泛。激光刻蚀技术可以制备出垂直于电极表面的定向排列孔结构,降低厚电极的迂曲度,缩短锂离子传输距离。

Pröll等将尖晶石锰酸锂(LiMn2O4)、石墨、导电炭黑(Super P)、聚偏氟乙烯(PVDF)以及二元酸酯混合作为激光打印的油墨,经过激光打印制备得到LiMn2O4电极(图5(a))[61]。激光打印LiMn2O4电极后续经过辊压以及激光刻蚀处理。将未做过处理的激光打印LiMn2O4电极(untreated)、只辊压的激光打印LiMn2O4电极(calendered)、只经过激光刻蚀的激光打印LiMn2O4电极(structured)、既辊压又激光刻蚀的激光打印LiMn2O4电极(calendered/structured)四种电极进行电化学测试,针对0.1 C放电容量进行归一化处理。结果表明既辊压又激光刻蚀的激光打印LiMn2O4电极展现出最好的电化学性能,其在1 C的倍率下容量保持率为68%(图5(c))。Mangang等研究发现,与纳秒激光脉冲相比,飞秒激光脉冲的每个脉冲烧蚀深度高出三倍,这种高纵横比电极展现出更大的活性表面面积、更高的容量保持率以及循环稳定性[62]。Park等报道了一种平行沟壑状激光刻蚀的LiNi0.5Mn0.3Co0.2O2(NMC 532) 电极(图5(b))[63]。与传统涂布工艺制备得到NMC532电极相比,经过激光刻蚀的电极在大电流密度下容量保持率更高(图5(d))。近来,Park等还报道了一种采用激光刻蚀制备的超厚LCO电极(700 μm)和超厚石墨电极(650 μm)组装的全电池,能释放出25 mAh·cm-2的面容量,相当于传统厚电极的5倍[21]。为了研究激光刻蚀结构对于高载量电极中锂离子传输行为的影响,Smyrek等利用激光诱导基础光谱(LIBS)对循环800周次后的经过激光刻蚀与未经过激光刻蚀的电极中锂离子的分布状态进行了研究,结果显示经过激光刻蚀的电极锂离子分布更为均匀[64]。这表明激光刻蚀有效改善了厚电极中锂离子扩散动力学缓慢这一问题。

图5 激光刻蚀厚电极的形貌与性能(a)激光刻蚀的格子型电极显微形貌[61];(b)传统电极与平行沟壑状激光结构显微示意图[63];(c)不同结构电极的倍率图[61];(d)高孔隙率下各种厚度电极的倍率图[63]Fig.5 Morphology and properties of laser-etched thick electrodes(a)microscopy morphology of grid-type electrode by laser etching[61];(b)microscopy morphologies of conventional electrode and parallel type electrode by laser etching[63];(c)rate performance of different type electrodes[61];(d)rate performance of electrodes with various thicknesses under high porosity[63]

激光刻蚀技术可以构建高效的锂离子传输通道和增加电极的比表面积,有效改善厚电极中锂离子扩散动力学慢的问题。但是,激光刻蚀技术会造成活性物质的流失,并且对设备具有较高的要求。

2.3 3D打印

3D打印也称为增材制造,是一种快速成型技术。近年来,3D打印技术作为一种前沿性和先导性的技术得到了迅猛的发展。它利用具有一定黏度的材料进行逐层打印,常被用于医学领域[65]、航空领域以及日常生活中[66-67]。3D打印具有设计自由性的特点[22],能够在有限体积内制备出复杂的电极结构,提升电池的能量密度。

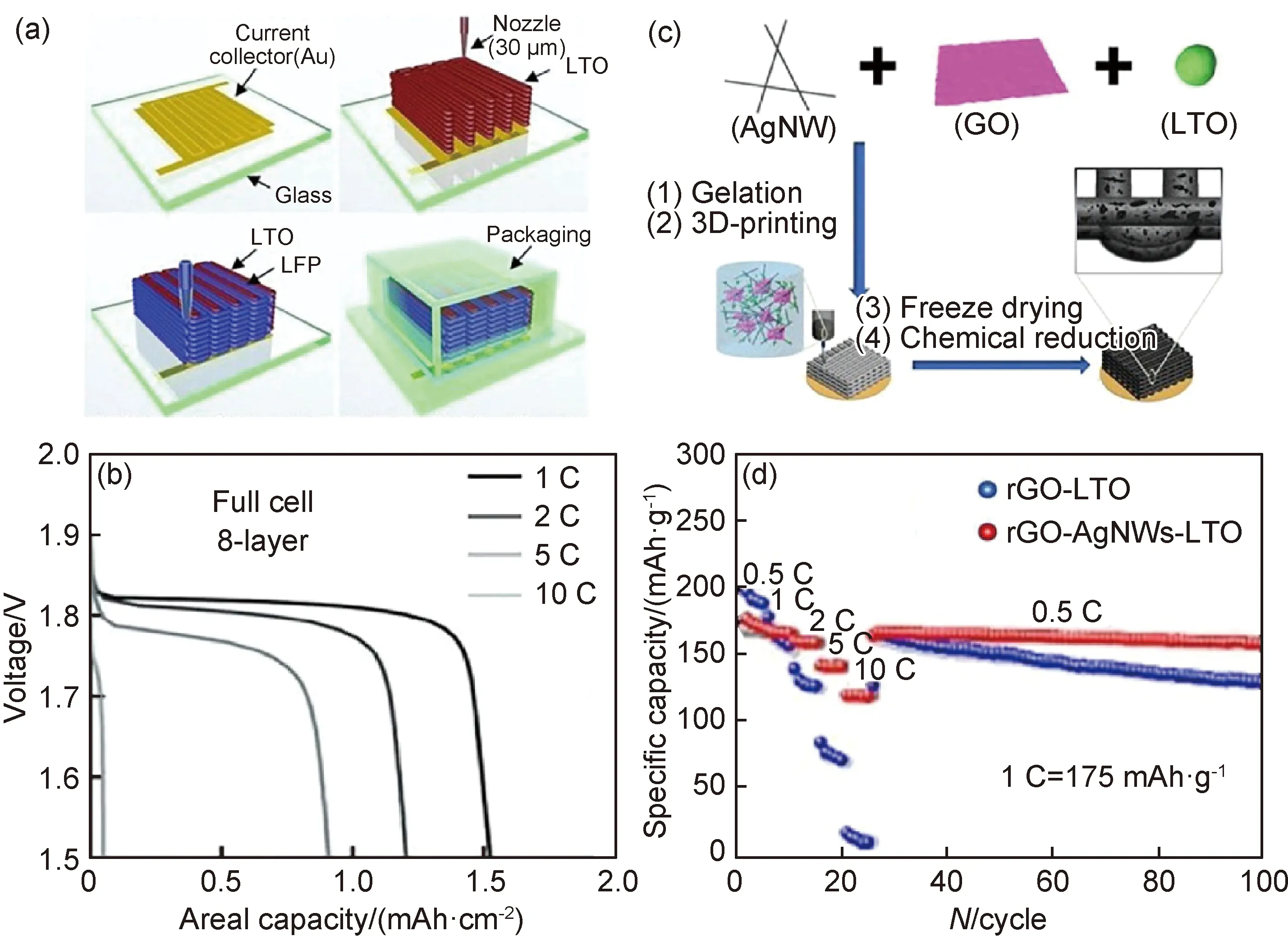

Sun等采用3D打印制备了3D叉指式微电池结构(3D-IMA)[68]。均匀分散的LFP以及LTO纳米颗粒添加到去离子水、甘油、乙二醇以及增稠剂组成的混合溶液中,分别配制成固含量为57%(质量分数)的LTO油墨和固含量为60%(质量分数)的LFP油墨,经过3D打印之后得到层状的电极(图6(a))。电极的厚度与油墨的层数成正比,得到的八层电极LFP∥LTO全电池在1 C下的面容量为1.5 mAh·cm-2(图6(b))。当时3D打印制备的电极电子导电率不高,但随后这个问题很快被Fu等通过在浆料中引入还原石墨烯解决[69],四探针法测得LFP/rGO的电导率为31.6 S·cm-1。Bao等利用3D 打印的基于3,4-乙撑二氧噻吩-羧甲基纤维素(PEDOT-CMC)复合黏结剂的LFP复合厚电极也表现出高导电性[70]。为了提升高载量3D电极的力学性能和构建完善的离子和电子传输网络,Sun等将高导电的纳米银线(AgNW)和石墨烯(GO)引入LTO油墨中,通过3D打印制备出高导电性的GO-AgNWs-LTO电极[71]。GO-AgNWs-LTO电极经过冷冻干燥和还原后得到rGO-AgNWs-LTO电极(图6(c)[72])。高导电的纳米银线网络以及相互连接的3D石墨烯网络促进了电极中的电子传导和离子传输。150 μm厚的rGO-AgNWs-LTO电极电池在10 C下可以表现出121 mAh·g-1的比容量。该电池在0.5 C倍率下循环100周次后,容量保持率达到95.5%(图6(d)[72])。这种方式能够制备1500 μm厚的LTO电极。3D打印的电极能够显著提升电池的功率性能,Kang等制备出LiMn0.21Fe0.79PO4@C (LMFP)电极在100 C倍率下发挥出108.45 mAh·g-1的比容量[36]。Gao等巧妙地将厚电极转化为垂直排列的3D打印薄电极,这种方式制备的不同厚度的硫电极都可以发挥出较高的比容量[23]。

图6 3D打印厚电极的制备与性能(a)叉指式3D结构制备示意图[68];(b)8层电极全电池不同倍率的放电曲线图[68];(c)rGO-AgNWs-LTO 3D结构制备流程图[72];(d)rGO-AgNWs-LTO和rGO-LTO倍率循环图[72]Fig.6 Preparation and properties of 3D printed thick electrodes(a)schematic diagram of interdigital 3D structure[68];(b)discharge curves of 8-layer full battery at different rates[68];(c)schematic diagram of the preparation of rGO-AgNWs-LTO 3D structure[72];(d)rate performance of rGO-AgNWs-LTO and rGO-LTO[72]

3D打印具有设计灵活和多样的特点,可以颠覆性地改变电极的结构。因此,3D打印在厚电极电池制备方面具有巨大的潜力。3D技术的革新和打印油墨的优化可以提升3D打印电池的机械强度、能量密度和功率密度。

2.4 自支撑结构

在传统电极中,保证电子有效传输的集流体是电池电路中的重要组成部分。但是,厚电极中活性物质层易与集流体脱离,使得电荷传输受阻。自支撑电极是导电碳材料经过自组装形成的能够快速传导电子的电极结构。自支撑电极有效地避免了因活性物质层与集流体脱离导致的电荷传输受阻问题。

2.4.1 3D集流体的构建

构建完整的锂离子和电子传输网络对于厚电极的构建是极为重要的。为了提升电极的电子电导率,渗阈值低的一维导电添加剂以及二维导电添加剂被引入电极结构中制备自支撑结构电极[72-75]。碳纳米管是一种常见的一维导电添加剂,Choi等将纤维素纳米纤维(CNF)悬浊液倒入漏斗内的滤纸上,之后进行真空过滤形成CNF纸[76]。在形成的CNF纸表面上,使用相同的方法引入由电极活性材料(LFP/LTO)和单壁碳纳米管(SWNT)组成的电极浆料形成隔膜电极组合体(SEA)(图7(a))。SEA中的单壁碳纳米管起到了导电剂、黏结剂、集流体以及非法拉第活性物质的作用。LFP正极SEA与LTO负极SEA组成h-nanomat电池,该电池在0.5 C~50 C倍率下均表现出优于传统LTO∥LFP全电池的性能(图7(b))。由于CNF与导电剂之间相容性差,为了保证电池电极的导电性能,传统CNF基电极更适用于低载量电极。为了改善这种情况,Kuang等报道了一种导电纤维素纳米纤维与炭黑(CB)自组装形成纳米纸电极[77]。CNF经过 2,2,6,6-四甲基哌啶-1-氧基(TEMPO)氧化预处理,选择性地将C6-羟基氧化为羧基,导致纤维素纤维表面带强负电荷。这种带负电的CNF吸附炭黑(CB)形成导电纳米纤维,导电纳米纤维可以进一步自组装成3D网络结构。这种3D网络结构在冷冻干燥过程中包裹住LFP等活性物质形成纳米纸电极(图7(c))。面载量为20 mg·cm-2的纳米纸LFP电极倍率性能远远优于传统LFP电极,其在电流密度为10 mA·cm-2时表现出1 mAh·cm-2面容量(图7(d))。这种纳米纸电极的面载量能够达到60 mg·cm-2。Li等报道了一维黏结剂状超长羟基磷灰石纳米线与科琴黑(KB)颗粒自组装形成高导电性的多孔网络HAW-NPs[25],之后将碳纤维、LFP颗粒与带负电的HAW-NPs进行自组装,抽滤之后形成自支撑极片,这种方式制备的极片厚度达到1350 μm,面载量达到108 mg·cm-2。在3.5 C倍率下,面载量为18 mg·cm-2的厚电极电池放电比容量仍达到75.4 mAh·g-1。Zhu等利用静电纺丝技术开发了一种FeS2@碳纤维(CF)电极,在该电极表面涂覆一层Al2O3后,电极初始能量密度高达1000 Wh·kg-1[78]。

图7 一维材料构建的三维集流体厚电极(a)SEA制备流程图[76];(b)h-nanonat电极与传统电极的倍率图[76];(c)纳米纸电极制备流程图[77];(d)纳米纸电极与传统电极倍率性能图[77]Fig.7 Three-dimensional current collector thick electrodes constructed from one-dimensional materials(a)schematic diagram of the preparation of SEA[76];(b)rate performance of h-nanonat and traditional electrodes[76];(c)schematic diagram of the preparation of nanopaper electrode[77];(d)rate performance of nanopaper and traditional electrodes[77]

石墨烯具有高导电性、低电阻率以及高强度等特点[79],常被引入锂离子电池电极的制造中。石墨烯的引入可以在提升电池电化学性能的同时提升电极的力学性能。Sun等报道了一种用于超高倍率的多孔石墨烯和氧化铌复合电极(Nb2O5/HGF)[26],石墨烯中的纳米孔隙率对电池电化学性能的影响也进行了研究。通过调控石墨烯在H2O2中的刻蚀时间,制备出不同孔隙率的多孔石墨烯(HGO)。还原Nb2O5装饰的GOs在惰性气氛下600 ℃中进行退火得到T-Nb2O5/G,T-Nb2O5/G和HGO经过自组装得到三维Nb2O5/HGF复合电极(图8(a))。在具有各种纳米孔隙率的Nb2O5/HGF复合电极中,刻蚀2 h的电极(Nb2O5/HGF-2.0)比其他纳米孔隙率的复合电极具有更高的倍率性能,面载量为11 mg·cm-2的Nb2O5/HGF-2.0电极在100 C下释放出75 mAh·g-1的比容量(图8(b))。Nb2O5/HGF复合电极的面载量达到22 mg·cm-2。但是石墨烯的应用受到其复杂的制备工艺以及昂贵价格的限制,所以锂离子电池中还原石墨烯的应用更加广泛[80-81]。Zhang等设计了一种rGO/TiO2(B)功能层级电极来提升厚电极中的锂离子扩散速率和电子电导率[80]。功能层级电极是由交联的TiO2(B)纳米管和分散均匀的还原石墨烯(rGO)组成,rGO的质量分数呈层级分布。升级rGO/TiO2(B)电极是rGO从靠近隔膜侧电极到集流体侧电极逐渐增加,降级rGO/TiO2(B)电极则相反。rGO/TiO2(B)电极中各层中的rGO质量分数从0%,1.7%,5.4% 逐渐增加到14.1% (图8(d))。低倍率下,升级rGO/TiO2(B)电极和均质电极展现出相差无几的电池容量,但是在高倍率下,升级rGO/TiO2(B)电极的电化学性能优于均质电极。升级RGO/TiO2(B)电极在20 C时展现出128 mAh·g-1的比容量,而均质的电极在20 C时释放的比容量为74 mAh·g-1(图8(e))。

图8 二维材料构建的三维集流体厚电极(a)HGF/Nb2O5复合电极制备流程图[26];(b)不同刻蚀时间的HGF/Nb2O5电极倍率性能图[26];(c)不同HGF/Nb2O5电极刻蚀时间的充放电曲线[26];(d)不同梯度的RGO/TiO2(B)功能层级电极图[80];(e)up-graded电极(蓝色)、homogeneous电极(红色)和down-graded电极(绿色)的倍率性能[80]Fig.8 Three-dimensional current collector thick electrodes constructed from two-dimensional materials(a)schematic diagram of HGF/Nb2O5 composite electrode[26];(b)rate performance of HGF/Nb2O5 electrode with different etching time[26];(c)charge-discharge curves of HGF/Nb2O5 electrodes with different etching time[26];(d)schematic diagram of different gradient RGO/TiO2(B) functional layer electrodes[80];(e)rate performance of up-graded (blue),homogeneous (red) and down-graded (green) electrode[80]

2.4.2 天然木头

天然木材在垂直方向上具有快速传导水的微型孔道对学者们制备厚电极产生了启发[82]。天然木材的垂直孔道结构可以作为锂离子运输的高速通道,且炭化后的木质结构具有高的电子传达能力,这对于构建完善的电子和离子传输网络具有巨大的帮助。Chen等报道了一种由天然木材直接炭化的高导电、轻质和低弯曲度的碳骨架(CF) 作为超厚 3D 集流体[27],LFP颗粒和环氧树脂混合成的浆料经过渗透进入碳骨架的孔道中。浆料固化后,将电极放入600 ℃的氩气中热处理2 h得到LFP-CF复合电极(图9(a))。60 mg·cm-2的LFP-CF复合电极电池(800 μm)在0.5 mA·cm-2的电流密度下展现出7.6 mAh·cm-2的面容量,该电池在20 mA·cm-2的电流密度下仍有0.7 mAh·cm-2的面容量。而传统LFP厚电极电池在0.5 mA·cm-2的电流密度下仅展现出5 mAh·cm-2的面容量(图9(b))。Cui等也报道了一种以木材作为骨架的自支撑电极[83],LCO通过渗透进入木材的垂直孔道,经过煅烧之后,得到块状的钴酸锂电极(LCO-1)。为了增加LCO的载量,可以多次将LCO浆料渗透进木材中,煅烧后得到LCO-2电极(图9(c))。该电极的厚度可以达到1 mm,与传统的厚电极相比,所得到的木质模板LCO电极迂曲度接近于1,锂离子传输速率提升了2倍。LCO-1,LCO-2两种电极均展现出的倍率性能优于传统钴酸锂电极,传统钴酸锂厚电极电池在1 C时几乎释放不出容量,而LCO-1电池、LCO-2电极电池在1 C时分别释放出73.7 mAh·g-1和37.8 mAh·g-1的比容量(图9(f))。天然木材因其具有成本低、质量轻、离子传输动力学好等特点,使其成为发展厚电极的优良选择之一。

图9 天然木材电极的制备与性能(a)LFP-CF及传统电极显微结构示意图[27];(b)不同电流密度下的面积容量曲线[27];(c)LCO-CF显微示意图[84];(d)LCO-CF截面SEM图[83];(e)LCO-CF电极的锂离子传输模型图[83];(f)不同电极的倍率图[83]Fig.9 Preparation and properties of natural wood electrodes(a)schematic diagram of microstructure morphologies for LFP-CF and traditional electrodes[27];(b)area capacity-current density curves for LFP-CF and traditional electrodes[27];(c)microscopic morphology of LCO-CF[84];(d)cross-sectional SEM image of LCO-CF[83];(e)lithium-ion transport model of LCO-CF electrode[83];(f)rate performance of LCO-1, LCO-2 and control LCO[83]

从自支撑结构厚电极近几年的研究来看(表2[25-27,78,81,84]),一维、二维、三维碳材料的引入使自支撑结构厚电极一方面具有良好的力学性能,其中一维和二维碳材料形成的自支撑结构可以使柔性电极领域得到应用;另一方面这种电极能够显著增加活性物质与集流体的接触面积,可以获得电化学性能更好的厚电极电池。

表2 自支撑结构厚电极电池的性能总结Table 2 Summary of the performance about thick-electrode batteries with self-supporting structure

2.5 其他方法

厚电极架构的设计,除了模板法、激光刻蚀、3D打印和设计自支撑结构之外,一些新兴的方式也逐渐走入学者们的视线中。

定向孔道结构有效地解决了厚电极中锂离子传输慢的问题,上述的定向孔道结构大多是通过模板法制备的,但是模板法对制备环境以及生产工艺具有一定的要求。开发出一种制备工艺简单、生产成本低、可规模化生产的定向孔道电极制备策略显得尤为必要。近来,Xiong等报道了一种用发泡剂制备具有定向孔道结构的LiNi0.5Mn0.3Co0.2O2(NMC532)厚电极[28]。这种方式一定程度上解决了模板法对于制备环境以及生产工艺具有严苛的要求。NH4HCO3由于具有适中的分解温度(≈36 ℃)和反应后没有参与杂质生成被选为发泡剂。NH4HCO3在高黏度电极浆料中产生的密集气泡,形成一条垂直于集流体的直通孔道,干燥之后形成具有定向孔道结构的电极(图10(a))。在不同载量下,发泡剂电极都展现出优于传统电极的倍率性能,载量为21 mg·cm-2的发泡剂电极在5 C倍率下的容量是普通电极的7倍(图10(e))。在5 C倍率下,面载量为30 mg·cm-2的NCM532发泡剂电极经过辊压过后展现出80 mAh·g-1的比容量,其性能明显优于没有经过辊压的发泡电极(图10(f))。

图10 发泡剂电极的制备与性能[28](a)发泡剂制备的电极流程图;(b)发泡剂电极表面显微结构示意图;(c),(d)未辊压的和辊压过的发泡电极截面显微结构示意图;(e)传统电极与发泡剂电极的倍率比较;(f)30 mg·cm-2载量下的不同电极结构的倍率比较;(g)放电深度为20%的辊压电极过电位图Fig.10 Preparation and properties of foaming agent-assisted electrode[28](a)schematic diagram of foaming agent-assisted electrode;(b)schematic diagram of the surface microstructure of the foaming agent-assisted electrode;(c),(d)schematic diagram of the cross-section microstructure of the foamed electrode with and without rolling;(e)rate performance of foaming agent-assisted electrode and traditional electrode;(f)rate performance of different structures (30 mg·cm-2);(g)overpotentials of calendered electrodes with 20% depth of discharge

定向孔道结构的厚电极虽然有效地解决了厚电极中锂离子传输受阻的问题,但是定向孔道结构造成的高孔隙率也牺牲了电池的体积能量密度。致密化电极结构能够在一定程度上解决厚电极中锂离子和电子传输受阻的问题。传统的烧结工艺可以使粉末物料致密化,但是电极活性材料与黏结剂之间的操作温度窗口差距巨大,因此很难通过传统的高温烧结来制备致密化电极。为了解决这一问题,Wu等使用一种新型的冷烧结技术制备了超厚LiCoO2(LCO)电极[84]。活性材料LCO、黏结剂聚环氧乙烷(PEO)、炭黑、镓掺杂的锂镧锆氧纳米粒子(LLZGO)以及水溶剂在200 ℃下进行冷烧结制备致密化钴酸锂电极。镓掺杂的锂镧锆氧(LLZGO)纳米粒子导体的加入是为了增强锂离子在电极中的扩散动力学。研究发现400,600,900 μm致密化钴酸锂电极的循环稳定性均优于商业化电极,1300 μm厚的LCO电极面容量达到28.6 mAh·cm-2,相当于商业化电极的16倍。其中400 μm厚的致密化钴酸锂电极载量高达110 mg·cm-2,150周次后电池的容量保持率达到96%。但是倍率性能提升不明显是这种致密化电极面临的难题。

从最近几年关于厚电极的架构设计研究来看,构建出能够快速传输锂离子和电子的电极结构可以改善传统厚电极电池存在循环稳定性以及倍率性能差的问题。目前,各种厚电极的制备方法都有效地促进了电极中锂离子和电子的传导,使得厚电极电池兼具高能量密度和高功率密度于一身,且每种制备方式都有着其独特的优势。模板法因其生产环境的特殊需求,目前仍处于实验室阶段;自支撑结构电极因其高的生产成本以及复杂的生产条件与规模化生产具有一定的距离;冷烧结工艺制备的厚电极实用化受限于其较差的倍率性能;激光刻蚀和3D打印技术作为先进制备技术,近年来得到迅速的发展且趋于成熟,有望实现厚电极的大规模生产。

3 结束语

经过十多年的发展,电动汽车、3C产品和储能行业对锂离子电池的能量密度提出了更高的要求。为了提升电池的能量密度,发展高容量和高电压的电极材料以及厚电极架构设计等策略被提出。厚电极架构设计不仅能够避免改变电池化学体系在材料开发、电解液优化以及产业化推进过程中的重重困难,还可以与各种电极材料兼容,这使其成为一种提升电池能量密度的重要途径。

厚电极的研究涉及复杂的工程问题和科学问题。首先应该具备良好力学性能,以适应电极的叠片、卷绕等使用工况。其次应该构建高效的离子和电子传输网络,加速厚电极的反应动力学,减小欧姆极化和浓差极化,提高倍率性能和循环稳定性。结合实验方法和理论模拟,建立厚电极的架构设计和电化学性能之间的构效关系,是推进厚电极实用化的重要思路。为了进一步提升厚电极电池的循环性能,可以将预锂化技术与厚电极的结构设计相结合,进而得到长循环寿命的高能量密度锂离子电池。

模板法、激光刻蚀法以及3D打印技术都可以实现低迂曲度的特征结构缩短锂离子传输距离,提升倍率性能。电子传输网络对于锂离子电池电化学性能的提升起着重要作用,自支撑结构在厚电极中引入一维和二维碳材料有效地提升了厚电极的电子电导率。但是,一维和二维碳材料的制备工艺十分复杂,在实验室中难以进行大规模产出。木材等天然原材料,资源丰富且能够降低制造成本,具有很大的发展潜力。

厚电极涉及多学科的难题,需要材料、电化学、化学、工程等多种专业背景的学者参与,需要科学界和工业界的合作交流、共同努力。此外,厚电极的设计原则是构建良好的电荷传输网络,该研究思路也可以拓展到全固态锂电池、锂空气电池体系以及钠离子电池体系中。