汽油馏程实验测定及影响因素分析*

张淑霞,严文娟,文 萍

(中国石油大学(华东)化学化工学院,山东 青岛 266580)

石油是一个多组分的复杂混合物,在对其加热过程中,沸点会逐渐升高,从常温一直到500℃以上。所以,无论是对石油进行研究或进行加工利用,都必须按照组分沸点的不同进行蒸馏,将石油进行“切割”馏分,对石油进行分馏。采用某种标准的试验方法来进行蒸馏,所得的沸点范围称为馏程,常用的标准方法有实沸点蒸馏、恩氏蒸馏、减压蒸馏等。对于轻质石油产品,通常采用GB/T6536的方法进行蒸馏,即恩氏蒸馏,如汽油、柴油、航空煤油等燃料油。馏程是评定液体燃料蒸发性的最重要的质量指标[1]。

1 汽油及其馏程概述

汽油是用量最大的轻质石油产品之一,是引擎的一种重要燃料。汽油的蒸发性是其重要的特性参数之一,汽油馏程的测定在生产、存储、运输、使用过程中都有十分重要的意义[2-4]。在汽油的规格标准中,一般用恩氏蒸馏的馏程数据描述其蒸发性能,主要对10%、50%、90%等馏出温度和终馏点作出了具体要求。我国车用汽油质量标准(GB17930-2016)对馏程数据要求见表1。

表1 我国车用汽油质量标准对馏程数据要求Tab.1 Requirements for distillation range data in my country's automotive gasoline quality standards

10%馏出温度 表示汽油中低沸点馏分的多少,决定汽油机的启动性能。此温度越低,蒸发性越强,在低温下启动性越强。

50%馏出温度 表示汽油平均蒸发性能,决定启动后升温时间长短及加速性能。此温度过高,会导致汽油燃烧不完全,以致熄火。

90%馏出温度和终馏点 表示汽油中重组分含量多少。若过高,则汽油不能完全燃烧,积炭增多,耗油量上升。

2 实验部分

2.1 基本原理

石油产品蒸馏,简单来说是在一定条件下,使产品汽化、冷却及馏出的物理过程。不同沸点的组分温度由低到高依次被汽化,即渐次汽化,并确定馏出温度和馏出体积百分比之间的数字关系。

2.2 实验样品及仪器

车用93#汽油(中石化燃料油(青岛)有限公司)。

SYD-6536A型馏程测定器(上海昌吉);125mL蒸馏烧瓶;温度计(0~300℃);量筒(100mL、5mL);秒表等。

2.3 实验方法

采用GB/T6536规定方法,实验条件按标准中第1组试样条件进行。取100mL样品放入蒸馏烧瓶中,按规定的速度进行加热,馏出第1滴冷凝液时的气相温度为初馏点。随后,其温度逐渐升高,而液体不断地馏出,依次记下馏出液达10、20……90mL时的气相温度,称为10%、20%……90%馏出温度。当气相温度升高到一定数值后,它就不再上升反而回落,这个最高的气相温度称为终馏点。冷却后,读出回收体积、残留体积,并计算出损失体积。

2.4 实验简要步骤

(1)样品预处理 去除样品中明显可见水。

(2)取样 用量筒取100mL试样,尽可能完全倒入蒸馏烧瓶(不能使液体流入蒸馏烧瓶支管)。

(3)安装温度计、安装蒸馏烧瓶 注意连接处的严密性。

(4)记录大气压,加热蒸馏 实验时由开始加热计时开始,每隔10mL的馏出体积记录对应的温度和时间,这样能较好地控制加热速度,以检查数据的可靠性。开始到初馏点5~10min,回收5%到烧瓶残留量5%之间的馏出速度4~5mL·min-1,烧瓶残留量5%到终馏点3~5min。

(5)冷却后记录回收体积和残留物体积。

(6)实验结束,清洗仪器,用石油醚清洗并烘干,进行数据计算。

3 汽油蒸馏实验影响因素分析[5-10]

此实验属于条件性实验,实验过程中只有严格按照实验所规定的条件和操作方法进行测定,实验结果才有意义,才能相互比较。而在馏程实验测定过程中,存在诸多影响因素,影响测量结果。笔者结合长期实验室工作经验,列举几种影响较大的因素。

3.1 样品挥发性的影响

对样品取样时,应保证取样量100mL准确,读数时采取正确的读数方式。取样后应尽快地将样品转移到蒸馏烧瓶中,并用连着软胶塞的温度计密封好,避免油品的挥发损失;另一方面,测定过程中,量筒上方应用橡胶盖板盖住,减少挥发损失。

3.2 温度计安装位置的影响

方法里规定,用一紧贴的打孔良好的软木塞将温度计紧密地装在蒸馏烧瓶颈上,使温度计球位于烧瓶颈的中心线,温度计毛细管的低端与支管内壁底部的最高点齐平,见图2。

图2 温度计毛细管与烧瓶支管位置图Fig.2 Position of the thermometer capillary and the flask branch

实验时,温度计安装采用几种不同位置形式,考查对测定结果的影响,测定结果见表2。

表2 温度计安装位置不同时对馏出温度的影响Tab.2 Effect of different installation positions of the thermometer on the distillation temperature

由表2可以看出,若温度计插入烧瓶较深,因高沸点蒸气或因跳溅液滴溅在水银泡上而使馏出温度偏高;若温度插入浅,因瓶颈的蒸气分子少,且受冷空气影响而使馏出温度偏低;若温度计不垂直,水银球偏向瓶壁,由于瓶壁受冷空气的影响,使馏出温度偏低。因此,温度计的正确位置应按照图2要求,使温度计毛细管低端与支管内壁底部齐平。

3.3 加热速度的影响

方法规定,从开始加热到初馏点的时间为5~10min,从回收5%到烧瓶残留量为5mL的平均馏出速率为4~5mL·min-1,从95%回收体积到终馏点的时间为3~5min。现在的仪器大都采用电炉丝加热,通过控制电压来调整加热速度,由于不同厂家所用的电炉丝功率不同,故没有一个固定的值来规定。

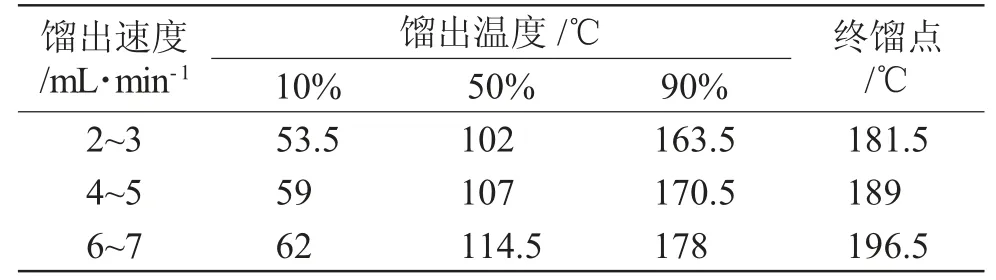

实验中,使用同一台设备,选取不同的加热速率,考查不同的加热速率对馏出温度的影响,实验结果见表3。

表3 不同的加热速率对馏出温度的影响Tab.3 Effects of different heating rates on distillation temperature

由表3可以看出,加热速度对馏程测定结果有很大影响,特别是对初馏点和90%馏出温度以后各馏出点的影响尤为显著。如果加热速度过快,蒸馏烧瓶受热也快,会产生大量的气体,来不及从出口管逸出,使蒸馏烧瓶中的气体分子增多,瓶中的压力大于外界气压,这时读出的馏出温度要比正常馏出温度偏高一些;反之,加热速度过慢,不仅使各馏出温度偏低,而且馏程测定时间延长。

3.4 蒸馏后期电压调整的影响

蒸馏过程中,通过电压值的大小来控制加热速度。在蒸馏过程的后期,轻组分被蒸发,烧瓶内剩余的是较重组分,就需要及时调整电压值的大小来保证馏出速度。GB/T6536标准中只是粗略的规定从烧瓶中残余量为5mL到终点的时间为3~5min,所以由于实验者的操作差异,调整电压的速率和时间会不同,就会给实验结果带来较大误差。

通过长期的实验经验可知,蒸馏后期调整电压过快,造成温度过高而出现重组分分解,瓶内产生大量白烟;如果电压调整地过慢,导致油气不能及时馏出而产生回流,造成后期温度偏低。

3.5 冷凝管内残留液的影响

按照操作步骤的要求,每次实验前,应用无绒软布缠在绳上,擦拭冷凝管内壁,主要目的是清除上一次实验残留在冷凝管内壁上的残留液和大气当中的水分,以免影响实验的馏出体积读数。此步骤经常会引起被忽略,造成回收体积读数比实际值偏大。

3.6 大气压的影响

大气压影响组分的沸点,且沸点随着大气压的升高而升高,实验时要记录室内大气压,并在实验后根据公式把温度修正到标准大气压下的示数。

3.7 其他影响因素

油品馏程测定过程中,除了受上述因素影响外,还会受到冷浴温度、取样量准确度、读数误差、数据修正等因素的影响。

4 结论

油品的馏程实验作为常规的油品分析测试实验,目前应用最多的是按照GB/T6536进行测定。该方法实验过程虽然相对比较简单,但实验过程的影响因素较多,从实验器材选用、实验条件控制、读数及结果修正等多个环节,都会给实验结果带来影响。其中,加热速度和温度计安装位置是影响相对较大的因素。因此,在实际操作中,必须按照标准中规定的条件进行,严格控制好每一个环节,才能确保结果的有效性。综上所述,按照GB6536规定,进行汽油馏程实验时应该控制以下几个条件:温度计安装时毛细管低端与支管内壁底部齐平、开始加热到初馏点的时间为5~10min、从回收5%到烧瓶中残留量为5mL的平均速率为4~5mL·min-1、烧瓶中残留量为5mL到终点的时间为3~5min。