一种城轨列车齿式联轴节结构设计与试验研究

何鹏辉 李富强 贺世忠 陶功安 程相勋 张祥儒 赵玉凯

(1 郑州机械研究所有限公司, 河南 郑州 450000)

(2 中车青岛四方机车车辆股份有限公司, 山东 青岛 266111)

(3 中车株洲电力机车有限公司, 湖南 株洲 412001)

(4 郑州地铁集团有限公司, 河南 郑州 450002)

0 引言

众所周知,地铁齿轮箱位于车辆下部的敞开空间,主要作用是传递电机转矩,推动车辆前进。在转向架中,该部件属于关键件。地铁齿轮箱一般为一级平行轴渐开线圆柱齿轮结构[1]。齿轮箱前端通过吊杆悬挂在转向架构架上,后端通过安装在车轴上的两个圆锥滚子轴承支撑在车轴上;齿轮箱的主动齿轮通过一套联轴节与驱动电机主轴相连,并通过圆柱滚子轴承和四点接触球轴承支撑在箱体轴承座上,从动齿轮过盈连接在车轴上。地铁齿轮箱工作时,通过电机驱动主动齿轮,主、从动齿轮的啮合将动力传递到车轴上,驱动车辆行驶。

由于驱动电机与地铁齿轮箱在连接时以及在地铁列车运行过程中,受车辆的载荷不同、地铁线路引起的车辆震动以及安装误差的影响,很难保证电机轴与主动齿轮轴的同轴度,同轴度的大小将会影响传动系统的使用寿命和运行的可靠性。为了解决此问题,本文中介绍了一种具有可偏转的齿式联轴节[2-5]。该齿式联轴节不仅具有补偿各种空间位移的能力,而且具有结构紧凑、传递运动准确、性能可靠等优点。

1 齿式联轴节设计

1.1 联轴节结构设计

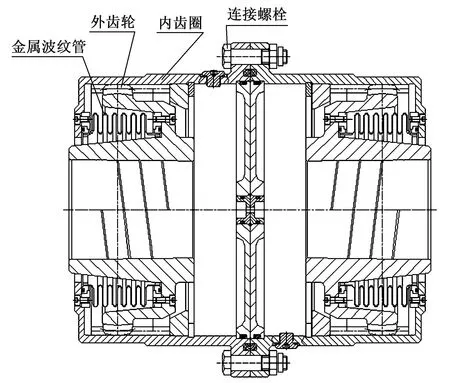

为了满足驱动电机与齿轮箱之间同轴度差异的列车运行要求,本文中设计的城轨列车联轴节为齿式联轴节结构,由两套半联轴节组成,其左右部分结构形式一样。半联轴节由外齿轮、内齿圈、波纹管和附件组成;两半联轴节之间使用绞制螺栓连接,其内部结构如图1所示。转矩由电机轴传递给与之过盈连接的左外齿轮,经相啮合的内、外齿传递给内齿圈,再由内、外齿传递给右外齿轮,最终通过与之过盈连接的齿轮轴将转矩传入齿轮箱,完成转矩的传递。

图1 联轴节结构示意图Fig.1 Structural diagram of coupling

为了解决驱动电机轴与齿轮箱在传动过程中由于振动或连接误差引起的不同轴问题,在联轴节结构设计过程中,外齿轮采用了鼓形设计,鼓形齿轮的齿顶在内齿圈内部可进行一定角度的灵活偏转,鼓形齿轮的内孔与电机轴或齿轮箱主动齿轮相连接,从而解决了二者间不同轴问题。

1.2 联轴节齿部参数设计

齿式联轴节的齿轮是通过一个齿部呈鼓形的外齿轮和一个内齿圈啮合完成动力传递,而齿部参数的设计依据的是电机功率及转速,即联轴节需要传递的转矩大小等任务书的参数要求。城轨列车车辆的运行工况如表1所示。

表1 车辆运行工况Tab.1 Vehicle operating conditions

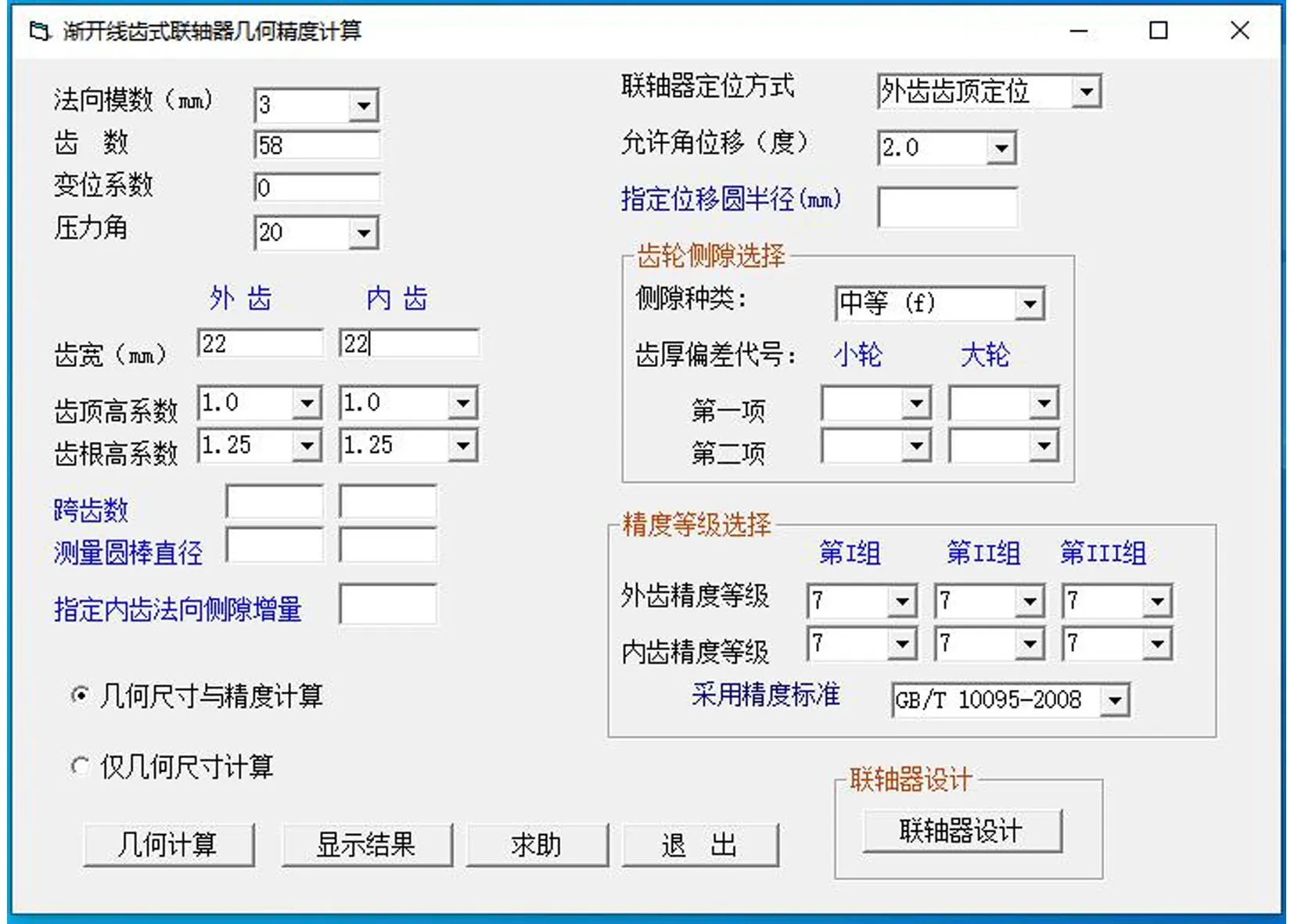

根据机械设计手册和齿轮计算开发软件[6-7],初步设计了一组齿轮参数,如图2和表2所示。

图2 联轴节齿轮设计软件Fig.2 Coupling gear design software

表2 联轴节齿部基本参数Tab.2 Basic parameters of coupling teeth

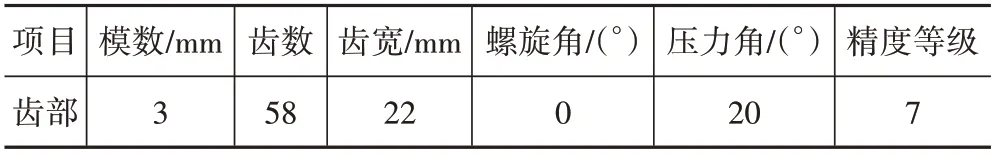

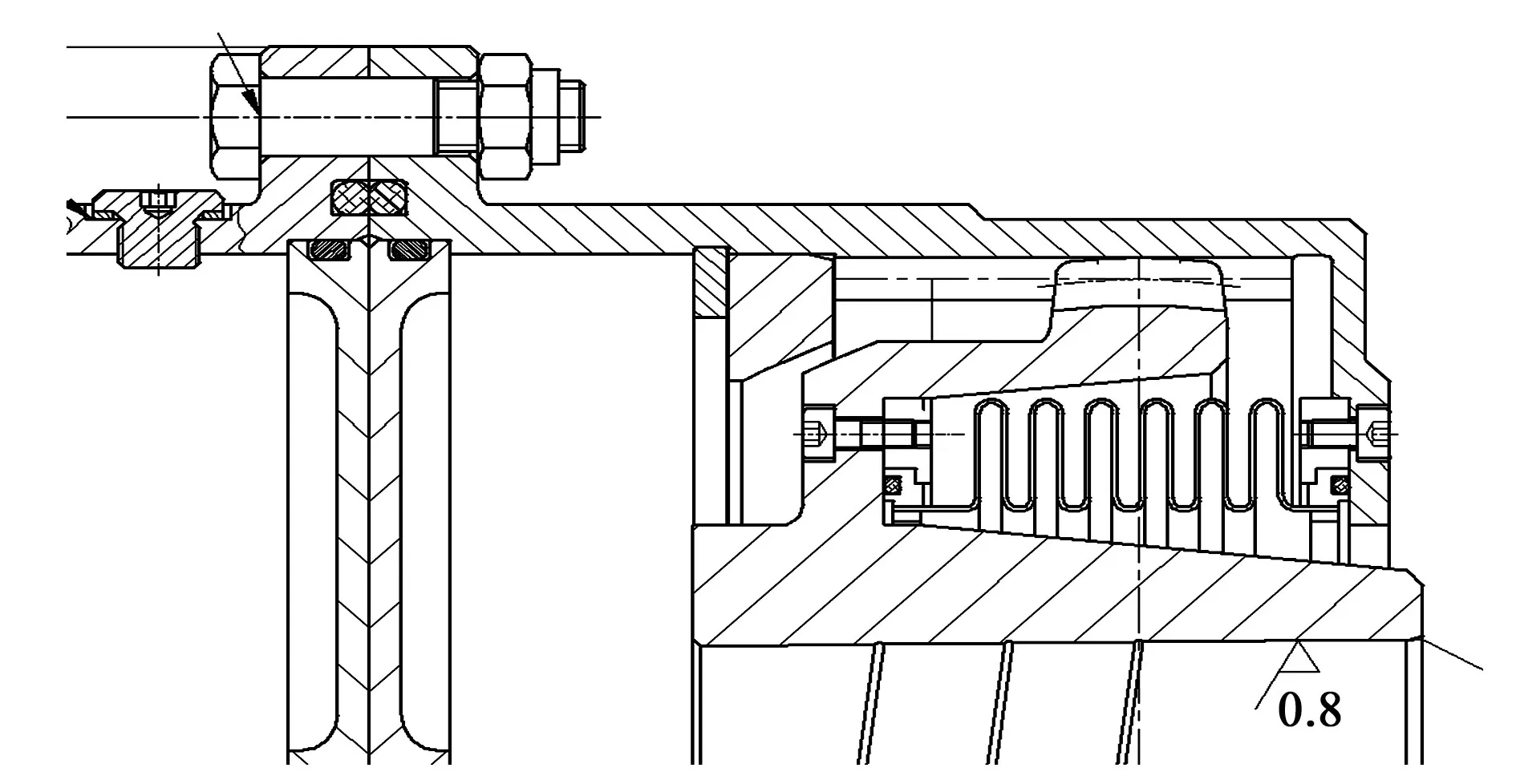

1.3 联轴节密封结构设计

联轴节的内部润滑采用的是稀油润滑。为了保证密封结构的安全可靠,在方案设计中,每半联轴节都是通过螺钉将波纹管组件两端的法兰和内齿圈、外齿轮进行连接,从而在联轴节内部形成一个密闭的空腔,并且在联轴节空腔的两个端面均设置有O型密封圈,保证润滑油不会外泄。

在车辆工作过程中,联轴节的外齿轮和内齿圈相对位置会发生变化,波纹管两端法兰跟随外齿轮、内齿圈相对运动,中间弹性部分通过拉伸、压缩及弯曲变形来补偿相对位置变化,保证了联轴节内部始终是一个密闭的空腔。波纹管组件是一个金属弹性元件,它可以在一定程度上发生拉伸、压缩及扭转变形。

图3 波纹管组件连接Fig.3 Bellows assembly connection

在联轴节工作过程中,波纹管组件是不承载传递转矩的,其承受的主要是拉伸、压缩、弯曲的高频交变载荷。

1.4 联轴节齿部侧隙计算

在齿式联轴节工作过程中,其外齿轮与内齿圈存在相互的摆动,其啮合齿部位也相应发生变化,主要体现为轴间倾角的变化。为此,在进行齿部结构设计时,将外齿轮设计为鼓形齿。

当轴线有角位移Δα时,鼓形齿与内齿圈产生相对位移,鼓形齿上各点将在Δα=0°时的位置上产生位移,该位移量在内齿圈法线上的投影称为鼓形齿的法向位移量[8-9]。

联轴节每转1周,任一鼓形齿上各点的法向位移量也随位置角而变化。

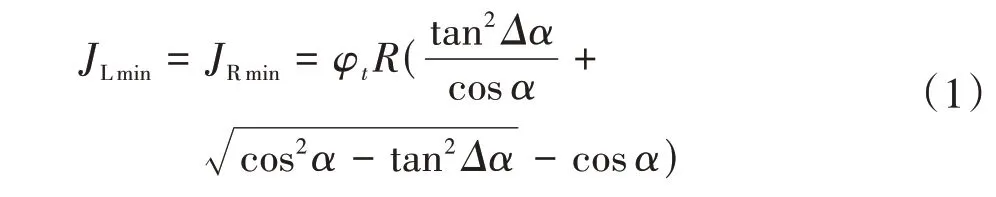

任意一对内外齿的左右齿面间的最小法向侧隙JLmin、JRmin应同时能满足鼓形齿左右齿面的最大法向位移量,近似计算公式为

联轴节的最小理论法向侧隙Jnmin为JLmin和JRmin之和,即

式中,符号及数值如表3所示。

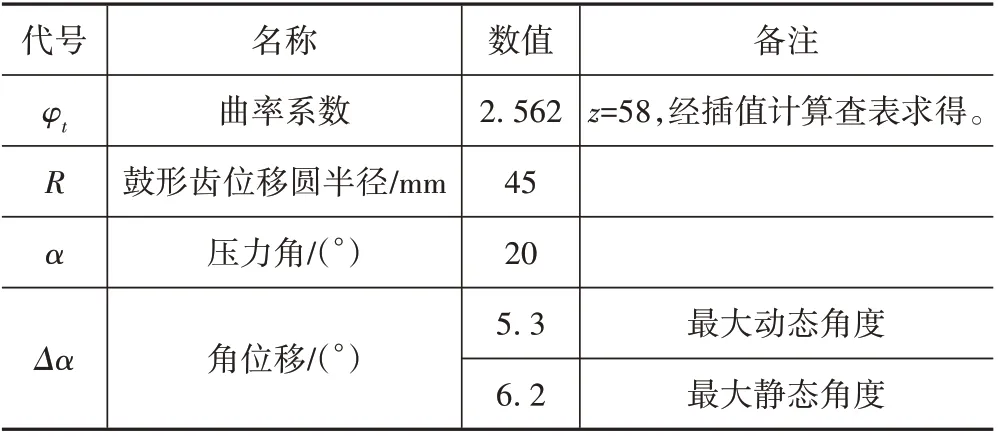

表3 最小法向侧隙计算参数Tab.3 Minimum normal backlash calculation parameters

把数值代入式(2)计算得出:动态偏转时Jnmin=1.09 mm;静态偏转时Jnmin=1.49 mm。

1.5 联轴节运动空间分析

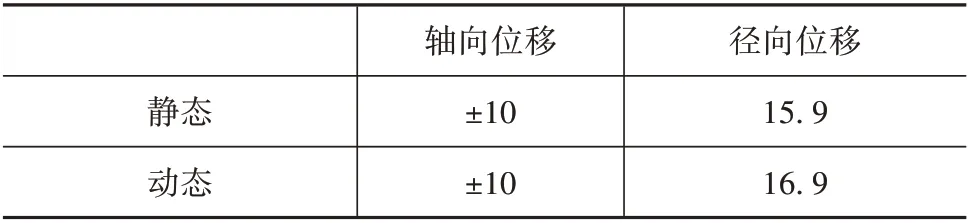

联轴节在列车转向架上处于静态和动态时,其空间位置需满足表4所示要求。

表4 联轴节位移变位需求Tab.4 Translocation and displacement demand of coupling mm

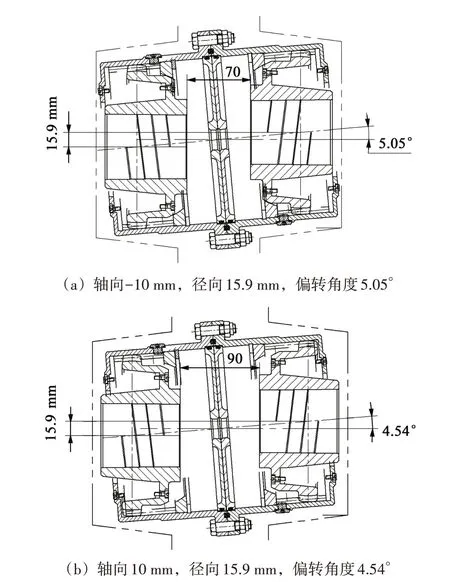

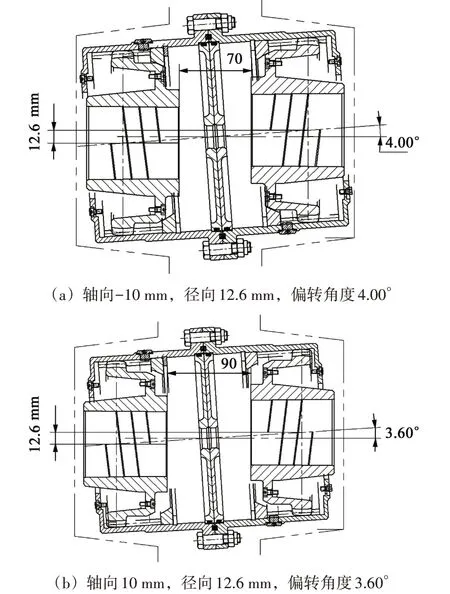

经模拟分析,静态联轴节极限位置如图4 所示,动态联轴节极限位置如图5所示。

图4 静态联轴节极限位置Fig.4 Limit position of static coupling

图5 动态联轴节极限位置Fig.5 Limit position of dynamic coupling

由式(1)、式(2)可以得知,联轴节在静态和动态时,外齿轮、内齿圈及附件间无干涉、无碰撞,且最大偏转角为5.05°,小于联轴节的最大可变角度为6.2°。所以,联轴节在空间及性能上均满足转向架的变位使用要求。

2 联轴节强度有限元分析

2.1 强度有限元分析

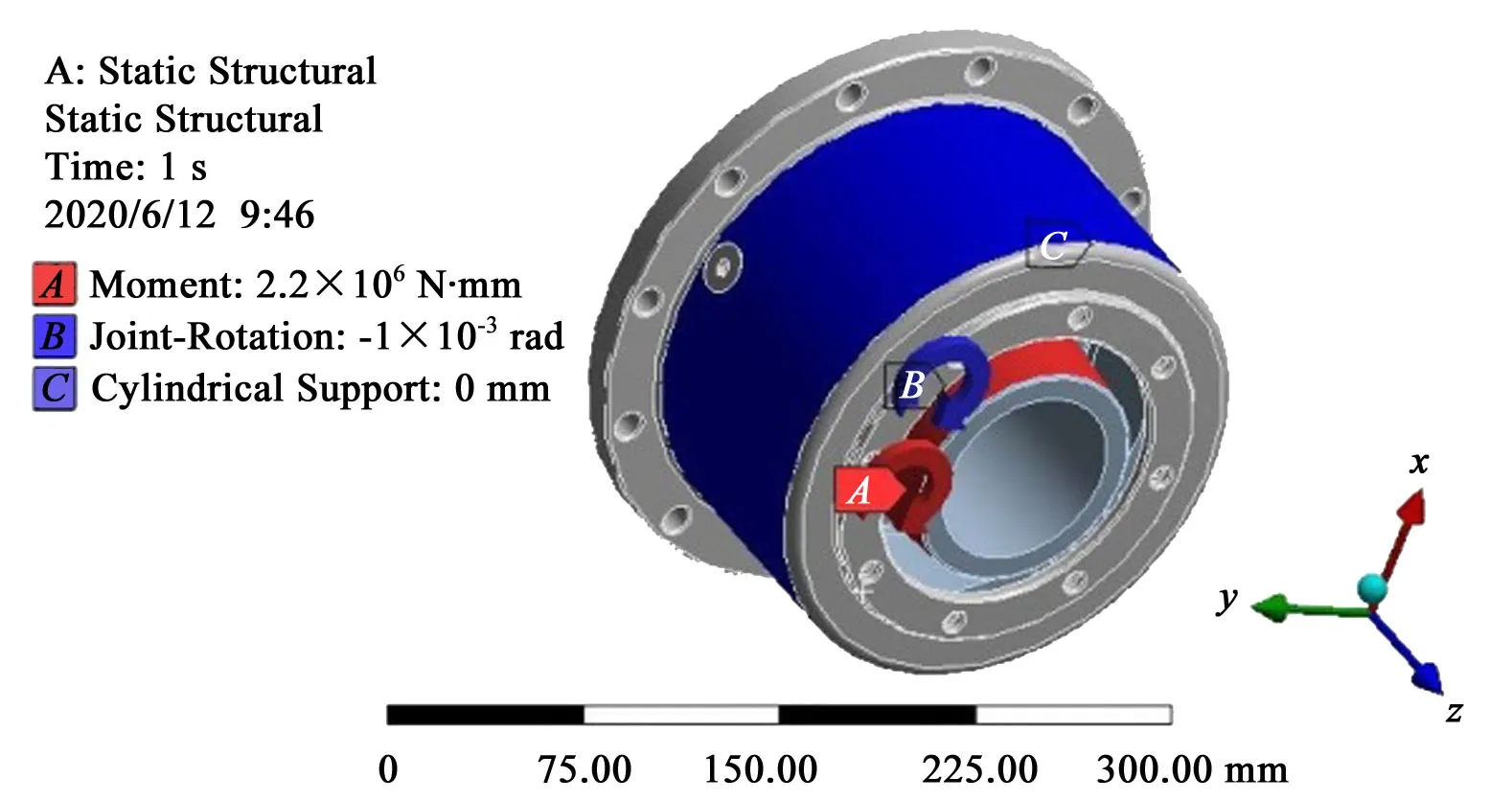

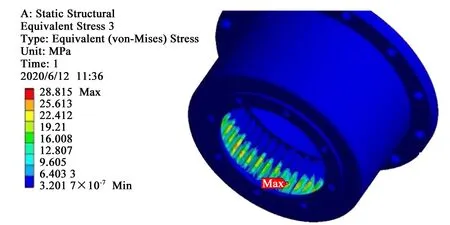

通过Ansys计算软件,建立联轴节三维模型。约束条件是创建旋转铰接,外齿圈施加转矩,内齿圈允许一个小角度的旋转。边界条件如图6所示。

图6 边界条件Fig.6 Boundary conditions

为了验证联轴节强度的可靠性,选取电机的启动工况、额定工况、短路工况,分别对联轴节进行有限元分析。所施加的载荷如表5所示。

表5 施加载荷Tab.5 Applied load

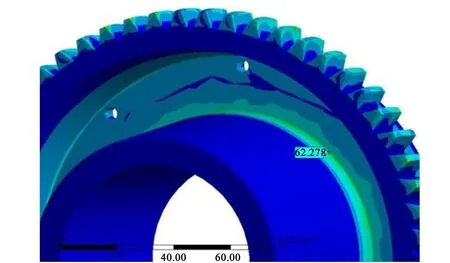

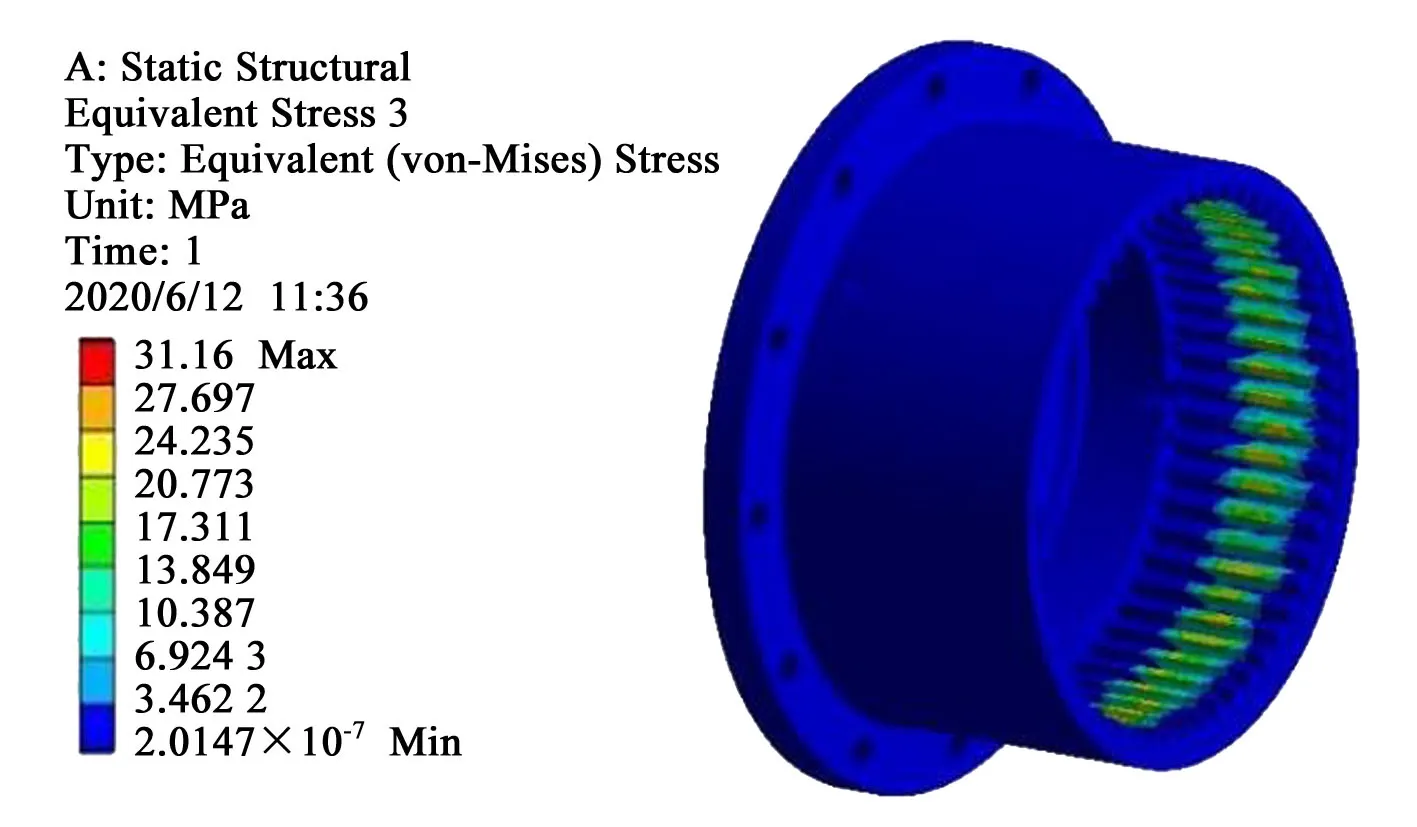

针对上述3种工况,以启动工况和额定工况下外齿轮及内齿圈为例的有限元分析应力计算云图分别如图7~图10 所示。3 种工况下的外齿轮及内齿圈有限元应力计算结果如表6 所示。从表6 中可以看出,外齿轮及内齿圈的应力值与输入转矩呈线性关系。

图7 启动工况下外齿轮应力云图Fig.7 Stress cloud diagram of external gears under starting condition

图8 额定工况下外齿轮应力云图Fig.8 Stress cloud diagram of external gears under rated working condition

图9 启动工况下内齿圈应力云图Fig.9 Stress cloud diagram of ring gears under starting condition

图10 额定工况下内齿圈应力云图Fig.10 Stress cloud diagram of ring gears under rated working condition

表6 有限元应力计算结果Tab.6 Calculation results of finite element stressMPa

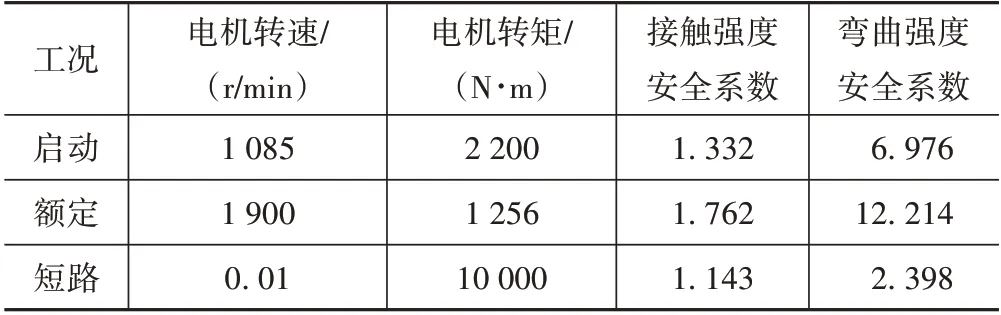

2.2 齿轮强度软件计算分析

采用ZGCAD 齿轮强度计算软件,依据车辆运行载荷,选取热处理工艺为氮化工艺,对联轴节齿部强度进行计算分析。计算过程及结果分别如图11、表7所示。

图11 联轴节齿部强度计算过程Fig.11 Strength calculation process of coupling teeth

表7 各工况下齿轮接触强度、弯曲强度计算结果Tab.7 Calculation results of gear contact strength and bending strength under various working conditions

结果表明,通过上述两种方法对齿轮的强度计算,所选取的齿部参数满足车辆运行工况的使用要求。

3 联轴节样机试验

为了验证所设计的联轴节的各项性能参数指标,制造了联轴节样机。依据车辆运行工况进行了联轴节的周期性循环试验。

3.1 联轴节试验外部环境

为保障试验设备与驱动齿轮箱连接的可靠性,电机和联轴器齿轮的同轴度径向跳动精度不大于0.03 mm;测试设备及传感器的灵敏度满足试验要求;环境温度为-40 ℃~40 ℃,相对湿度小于等于90%,风速小于等于5 m/s;试验设备连接可靠、布局合理。

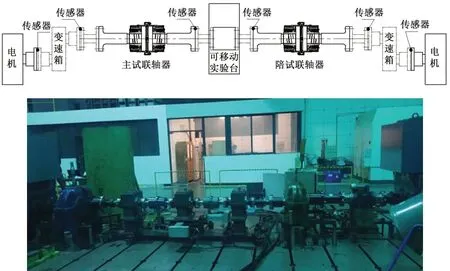

3.2 联轴节试验布局

联轴节的试验测试系统主要包括:驱动电机、变速箱、传感器、主试联轴节、可移动试验台、被试联轴节、传感器、变速箱和加载电机。该试验系统可同时测试两套联轴节,在其中间设置有可移动式试验台,该试验台可实现径向位移及轴向位移的动态变化,以满足联轴节模拟实际路况的要求。联轴节的试验布局如图12所示。

图12 联轴节试验台布局Fig.12 Coupling test bench layout

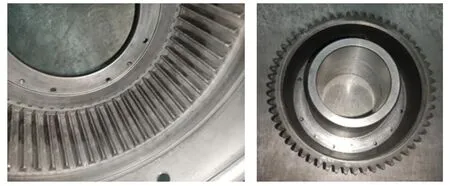

图13所示为联轴节内齿圈及外齿轮的实物照片。

图13 联轴节内齿圈及外齿轮样件Fig.13 Coupling ring gear and external gear samples

3.3 联轴节试验方案

具体实施方案为:设定联轴节动态轴向位移为±10 mm,动态频率为2 Hz;径向位移为16.9 mm,动态频率为1 Hz。轴向和径向位移变位叠加。周期性循环试验来源于车辆工况,包括超负荷(转矩过载和速度过载)试验[10-12]。周期性循环试验参数如表8所示。

表8 周期性运转试验步骤Tab.8 Periodic operation test steps

3.4 联轴节试验结果

在试验过程中,两件参与试验的联轴节在模拟实际工况下,运转正常,各密封处、结合处无渗漏油现象,各连接件、紧固件无松动;联轴节无异常声音,表面最高温度为82°,试验效果良好。

4 结论

在齿式联轴节样机结构设计过程中,对其进行了三维建模和仿真分析;为验证结构设计的合理性和可行性,制造样机进行了试验验证。结果表明,设计的齿式联轴节结构合理,能够满足城轨列车运行工况的要求;形成了一套较为完整有效的联轴节设计及试验方法,为其他领域联轴节的设计提供了一种切实可行的思路。