超大模数爬升齿轮制造技术研究

任 宁 周 峰

(1 河南工业大学 机电工程学院, 河南 郑州 450001)

(2 郑州天时海洋石油装备有限公司, 河南 郑州 450001)

0 引言

升降系统作为自升式海洋平台中的关键设备,在平台的设计制造中历来受到高度重视,其性能的优劣直接影响平台的安全和使用效果[1-2]。由于海洋环境非常恶劣,为保证平台安全性和设计寿命,现在的自升式平台中多选用齿轮齿条式升降系统[3]。爬升齿轮是齿轮齿条式升降系统的重要零件,其质量的优劣直接影响平台升降的稳定性和可靠性[4]。

在当前加工技术条件下,爬升齿轮制造属于极限加工,其制造技术含量高[5]。原因如下:

(1)爬升齿轮是超大模数齿轮,如果直接采用整体毛坯调质,由于钢材淬透性的限制,齿面和齿根部位不能获得要求的表面硬度。因此,需要在调质热处理前对锻件进行粗制齿。此外,精制齿前进行必要的粗制齿可提高生产效率,降低生产成本。粗制齿是大模数齿轮加工的关键技术,且粗制齿加工中,如何保证齿部留有均匀余量是一大技术难点。

(2)爬升齿轮形状复杂(存在多个截面尺寸差别大的轴段),对热处理工艺和质量控制水平要求高,需要进行一系列热处理工艺试验,才能保证所需的材料机械性能。目前国内尚无成熟的热处理工艺可以借鉴。

(3)爬升齿轮具有超大模数,无法通过常规的齿轮加工设备实现要求的成品齿形。因此,精制齿技术是加工难点之一。

综上可知,粗制齿加工热处理工艺和精制齿加工均是爬升齿轮的关键制造技术。

1 粗制齿加工

以往,在大模数齿轮粗制齿加工中,一般采用铣齿、线切割、钻孔锯切加工等方式,但这几种加工方式具有工作量大、制造成本高、生产效率低等缺点。火焰切割曾经仅用于下料及粗加工场合,表面质量差,难以达到工件的加工质量要求[6];而采用数控火焰切割方式,不仅效率高、成本低,还可切割任意形状曲线,非常适合大模数齿轮的粗制齿工序。

爬升齿轮的粗制齿加工,采用氧-燃气数控火焰切割,具有以下优点:

(1)生产效率高、成本低。火焰切割速度快,切割板厚度范围大,一般为3~500 mm,最大厚度可达800 mm以上。

(2)可切割任意曲线及复杂形状的工件。

(3)材料利用率高。采用套料切割方式,火焰气割齿轮齿条的成屑率明显比切削加工的低许多。

(4)加工柔性好,自动化程度高。火焰切割齿轮齿条是通过数控程序驱动切割喷枪来实现的,因此,可通过计算机CAD 软件绘制需要切割的齿轮齿条图形,再将切割图形生成数控程序。显然,编程过程可脱离切割机进行,不影响正常生产,且易于准备、修改和保存,重复利用率高。另外,同一把喷枪可用于切割不同模数且尺寸精度、表面质量等要求相近的齿轮齿条[7]。

爬升齿轮粗制齿加工之前,需先绘制齿部成品齿形CAD 图,然后在保留齿部轮廓所需的加工余量的基础上,生成粗制齿齿形CAD 图。该CAD 图作为切割图形生成数控程序,采用数控火焰切割,即可解决齿部(包括齿顶圆角、渐开线齿面、齿根等整个齿廓)留有一定的均匀余量这一技术难点。

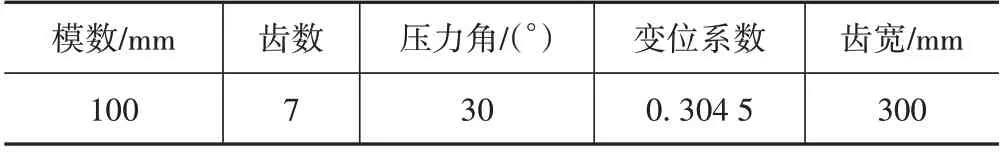

本文中研究的爬升齿轮基本参数如表1所示。齿部宽度为300 mm,宽度较大,为适应火焰切割加工大模数齿轮的要求,需要对数控切割机进行适当改进,提高其导轨的直线精度、运行精度和运行平稳性,并增大气源压力。切割气源采用氧气、乙炔和丙烷,氧气的纯度应大于99.5%。纯度太低会影响切割质量及切割速度,导致后拖量增加,挂渣严重且不好清除。

表1 爬升齿轮参数Tab.1 Parameters for climbing pinions

合理制定火焰切割工艺,对切割过程中的工艺参数进行控制,保证切割后的工件满足技术要求,特别是要满足以下几个切割控制关键技术指标:

(1)切齿的尺寸精度,如公法线变动量小于等于1%。

(2)切齿的齿面垂直度小于等于1%。

(3)表面的粗糙度Rz小于等于1 000 μm。

(4)齿面不允许出现烧伤现象。

图1 所示为火焰切割后的爬升齿轮工件,经检查,质量完全符合切割控制要求,公法线变动量小于等于0.4%,齿面未出现烧伤等质量缺陷。

图1 爬升齿轮粗制齿照片Fig.1 Rough tooth photo of climbing pinions

2 热处理工艺试验

由于需要承受升降单元的大输出转矩,爬升齿轮的齿部和轴部均需要满足较高的力学性能要求。因此,爬升齿轮进行批量生产之前需要进行热处理工艺试验,即锻件调质热处理后,从锻件本体截取试样进行材料性能、晶粒度金相等试验,并检测锻件(尤其是粗加工齿面)硬度,对锻件进行磁粉探伤和超声波探伤。

其中,材料性能试验结果是判定爬升齿轮成品是否满足力学性能要求的重要标志。如果材料性能试验结果不合格,即使成品尺寸和探伤都合格,其仍无法满足苛刻的海洋恶劣工况,极易造成重大质量事故和生命财产损失。因此,验船师在严密跟踪爬升齿轮的生产过程时,会把材料性能试验结果是否满足力学性能要求作为评判爬升齿轮制造是否满足船级社规范要求的关键项目之一。

材料性能试验包括材料选择、订制锻件样品、调质热处理和进行材料性能试验等过程。

2.1 材料选择

爬升齿轮作为升降系统的低速重载大型输出齿轮,其材料选择至关重要。为满足其齿部截面尺寸大、承受载荷大、力学性能要求高的特点,通常选用合金结构钢。40CrNiMoA 作为高级优质合金结构钢,在调质状态下有很好的综合力学性能,调质后可用于制造截面较大的零件[8]。因此,可选择40CrNiMoA作为爬升齿轮的优选国产材料。

2.2 锻件样品订制

根据材料性能试验要求,从锻造厂家订制1 件(由于存在不确定性,也可能订制2件及以上)爬升齿轮锻件样品,毛坯锻造需满足以下要求:

(1)钢锭锻造厂家应具有船级社工厂认证资质。

(2)钢锭化学成分符合材料标准GB/T 3077—2015要求[9]。

(3)锻造比大于等于3.5,锻造工艺要求符合船级社规范。

(4)热处理正火+回火,晶粒度不低于5级。

(5)锻件整体超声波探伤,符合JB/T 5000.15—2007《重型机械通用技术条件第15部分:锻钢件无损检测》Ⅱ级要求[10]。

2.3 调质热处理

为保证齿部的调质淬透性和均匀性,在留有齿形余量的前提下,齿部先粗制齿形,再进行调质热处理。调质热处理需满足以下要求:

(1)热处理工厂具有船级社认可的热处理工厂资质。

(2)严格按船级社认可的热处理工艺执行,热处理后,零件编号和船级社标识应清晰保留。

(3)锻件整体超声波探伤和齿部表面磁粉探伤,符合JB/T 5000.15—2007《重型机械通用技术条件第15部分:锻钢件无损检测》Ⅱ级要求。

2.4 材料性能试验

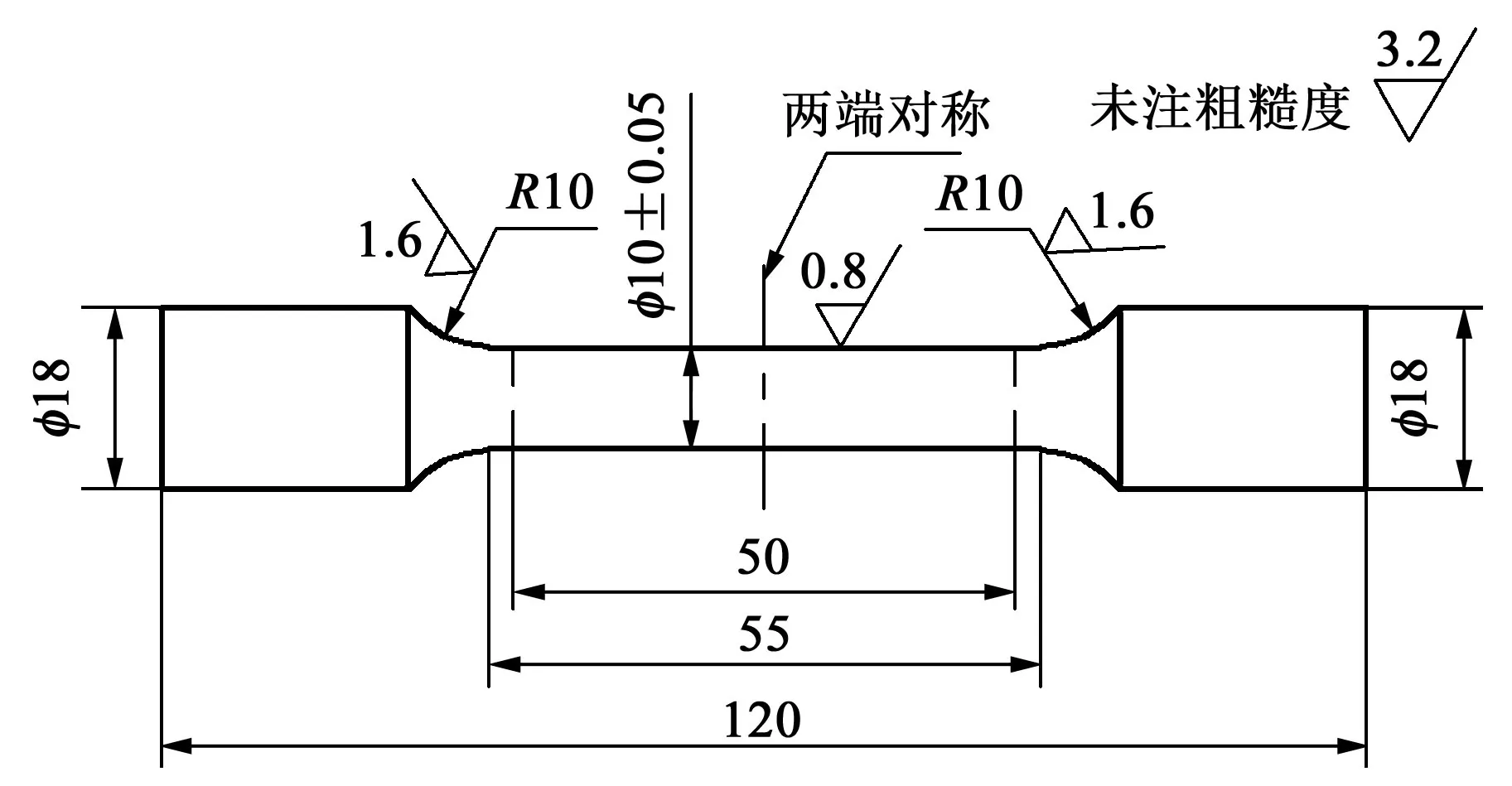

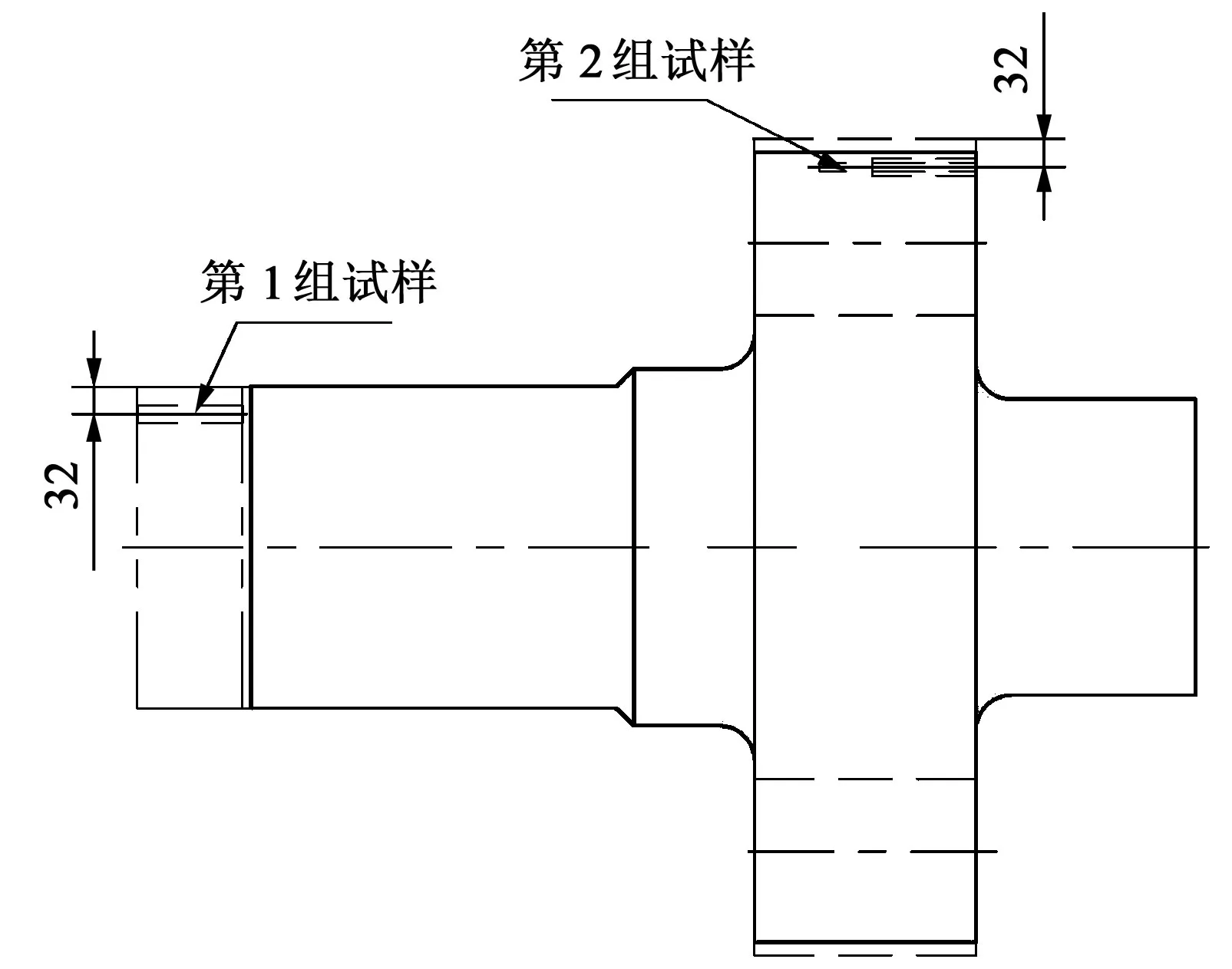

对本文研究的爬升齿轮试样进行拉伸和冲击试验。如图2和图3所示,拉伸试样和冲击试样尺寸按船级社规范执行。如图4所示,从锻件本体取2组试样(每组试样包括1 个拉伸试样、3 个冲击试样)。第1组试样取自轴端,纵向取样,用于检验轴部的力学性能;第2组试样取自齿部的齿槽内,纵向取样,用于检验齿部的力学性能。

图2 拉伸试样Fig.2 Tensile specimen

图3 冲击试样Fig.3 Impact specimen

图4 材料性能试验取样图Fig.4 Sampling scheme of material performance test

爬升齿轮拉伸和冲击试验结果如表2 所示。由表2 中可知,试样的抗拉强度、屈服强度和收缩率都高于技术要求,延伸率均高于技术要求,低温下试样冲击功高于所要求的标准值27 J。因此,所采取的一系列工艺措施能够保证爬升齿轮材料达到所要求的力学性能。

表2 爬升齿轮材料性能试验结果Tab.2 Material performance test results of climbing pinions

另外,对残余试样所做的晶粒度金相试验表明,晶粒度在7级及以上,为细晶粒,晶粒的细化有助于提高该锻件的材料力学性能。测得的锻件表面硬度均在330 HB 以上(含齿面和齿根部位),硬度越高,材料的延伸率相应下降,这也是材料性能试验中试样延伸率仅略高于技术标准值12%的原因。对锻件整体超声波探伤和齿部表面磁粉探伤,结果显示不存在裂纹等影响齿面质量的缺陷。

3 精制齿加工

由于爬升齿轮具有超大模数,无法采用常规的齿轮加工设备实现要求的成品齿形,目前国内的加工技术条件下,可以采用以下几种方法:

(1)采用插床设备,制作齿条齿形的插刀,利用插床的分度机构分齿,依次进行齿槽的展成加工[11]。采用这种加工方式,需订制插刀,齿轮的加工精度低,加工效率低。

(2)采用线切割加工[12]。线切割加工的优点是能加工难以切削的材料和复杂形状工件,但该方式生产效率低、生产成本高。

(3)采用数控铣加工[13]。数控铣床具有加工精度高、生产效率高、精度稳定性好、操作劳动强度低、用途广等特点,能完成各种平面、沟槽、螺旋槽、成形表面、平面曲线和空间曲线等复杂型面的加工,适合于加工各种模具、凸轮、板类及箱体类的零件。

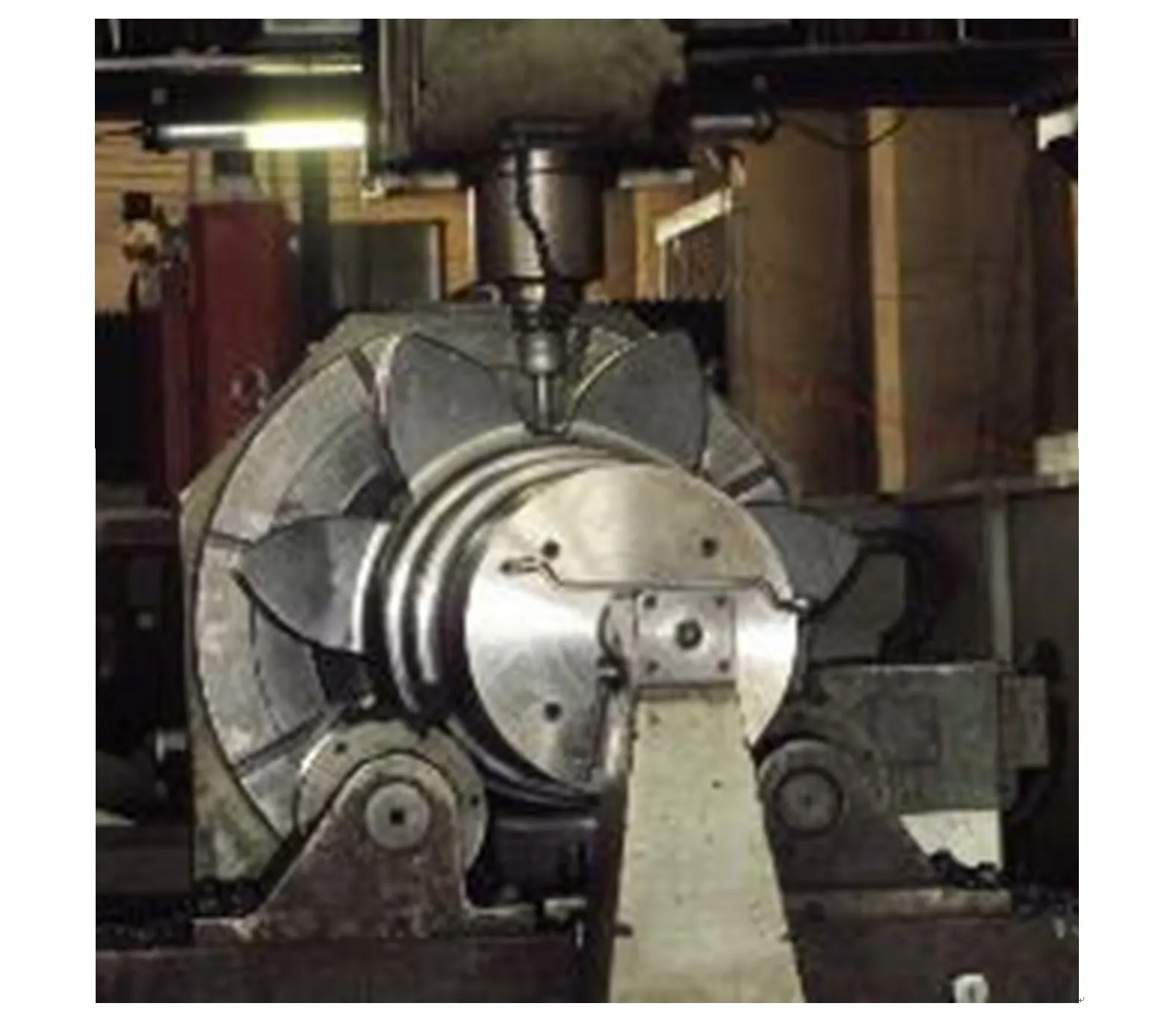

考虑成本和效率等因素,爬升齿轮的精制齿采用数控铣加工。本文中采用的加工设备为数控龙门铣床。精制齿的工艺方案制定和实施过程如下:

(1)绘制爬升齿轮齿部成品齿形CAD 图。采用CAD 软件并利用渐开线生成方程绘制爬升齿轮渐开线齿形,通常采用样条曲线拟合渐开线齿形,建议精度偏差控制在1 μm以内。

(2)由成品齿形CAD 图生成数控程序。通过数控程序软件,将成品齿形CAD图转换为数控程序。

(3)爬升齿轮找正。采用专用工装夹持爬升齿轮于工作台,数控龙门铣床对刀找正,保证最终齿形加工后齿部轴心线与爬升齿轮轴部中心线的同轴度控制在所要求的精度范围内。

(4)精铣齿。数控龙门铣床调用数控程序,分工序精铣爬升齿轮齿部,最终加工出成品齿形。

本文中研究的爬升齿轮成品齿面粗糙度要求Ra=6.3 μm,齿部公法线长度公差要求1.5 mm 以内。如图5所示,采用数控精铣齿加工方式,爬升齿轮成品齿面状况良好,经检测,齿面粗糙度可以满足Ra=6.3 μm要求;批量生产中,单件爬升齿轮的公法线变动量在0.2 mm 以内,满足公法线长度公差要求。对成品齿面进行磁粉探伤,结果显示不存在裂纹等影响齿面质量的缺陷。

图5 爬升齿轮精铣齿照片Fig.5 Finished tooth photo of climbing pinions

4 结论

(1)爬升齿轮的粗制齿,采用改进的氧-燃气数控火焰切割技术,不但可提高生产效率,降低生产成本,同时解决了齿部需留有一定的均匀余量这一技术难点。另外,调质热处理前对齿面进行粗制齿能保证齿面和齿根部位获得要求的表面硬度。

(2)热处理工艺试验结果满足技术要求是批量生产爬升齿轮的重要前提,而材料性能试验结果是评判爬升齿轮成品是否满足力学性能要求的重要标准。将40CrNiMoA 作为爬升齿轮的优选国产材料,对调质热处理后的爬升齿轮锻件从本体截取试样,进行了材料性能试验。结果表明,拉伸性能和冲击功均满足所要求的力学性能。晶粒度在7 级及以上,晶粒的细化有助于提高该锻件的材料力学性能。锻件表面(含齿面和齿根部位)硬度均在330 HB 以上,不存在影响齿面质量的缺陷。

(3)爬升齿轮的精制齿采用数控铣加工,解决了常规齿轮加工设备无法实现成品齿形的问题,降低了加工成本,提高了加工效率。爬升齿轮成品齿面状况良好,齿面粗糙度满足Ra=6.3 μm 要求,且单件爬升齿轮的公法线变动量在0.2 mm以内。