阶次跟踪分析方法在机器人用精密减速器摆动疲劳试验故障诊断中的应用

蔺梦雄 张向慧 姚良博 弓 宇 张敬彩 杨翊坤

(1 北方工业大学 机械与材料工程学院, 北京 100144)

(2 中国机械科学研究总院集团有限公司 中机生产力促进中心, 北京 100044)

0 引言

机器人用精密减速器具有传动比大、体积小、传动精度高及传动效率高等特点,在工业机器人和高精密机械中被广泛应用,尤其是被应用在工业机器人的轴关节等关键部位[1]。随着自动化和智能化的发展,对减速器的可靠性和精度要求更加严格;对机器人用精密减速器的精度监测和故障诊断,也受到行业内和学术界越来越多的关注。对于应用在机器人领域的行星摆线针轮减速器,其齿轮的啮合和轴承的传动循环受变速和重载的冲击,使得减速器内部零部件极易受损,轻则损失精度,重则造成疲劳失效。由于机器人的非计划停机会给企业带来极大的经济损失,所以,做好减速器工作时的状态监测及故障诊断预测具有十分重要的意义。目前,故障诊断主要有基于模型的诊断、基于信号处理的诊断以及基于知识的诊断3 种方法[2]。针对复杂旋转机械的故障诊断分析,建立模型的诊断方法成本太高;基于知识的诊断方法需要由机械发生故障的一致性来判断,同时也需要大量的数据积累;基于信号处理的诊断是目前应用最广泛、效果最理想的方法。在众多信号分析方法中,利用振动信号处理旋转机械的故障诊断是目前最主要、有效的手段[3]。

国内外学者针对利用振动信号的分析方法展开了研究。行星摆线针轮减速器内部构造复杂,在振动信号采集过程中必定掺杂着噪声等影响,利用小波分析理论和ANNet 算法对振动信号进行处理分析,可以比较准确地对RV 减速器的故障磨损进行诊断[4-5]。汪久根等[6]对于采集到的4 种故障下和正常的RV 减速器振动信号,通过残差网络分析方法与其他方法进行对比,提高了RV 减速器故障分类准确率。Zhi H 等[7]采用一种远程控制诊断方法,对RV 减速器工作时的振动信号进行分析和特征提取,并利用灰色马尔可夫模型进行分析和预测,提高了RV 减速器故障诊断率。Peng P 等[8]通过建立噪声深度卷积神经网络模型(NOSCNN),提高了分析RV 减速器振动信号的抗干扰能力;通过实验数据分析对比,证明了这种方法更具有稳定性。陈乐瑞等[9]采用基于非线性输出频率响应函数频谱与核主元分析(KPCA)相结合的方法诊断RV 减速器故障,实现了对RV 减速器5种故障的诊断,有效提高了诊断精度。上述针对行星摆线针轮减速器的故障诊断大多都是在减速器匀速工作状态下进行的,或者是利用较为复杂的算法和高精密的设备进行的分析,分析成本和计算要求都比较高。而在实际工作中,由于运行工况的不同,导致转速和负载随时在变化,其振动信号呈现出明显的非平稳性。传统的频谱分析在时变工况下的分析会造成频率模糊现象,无法准确地进行诊断和监测。

阶次跟踪分析方法是一种有效的非稳态信号分析方法,解决了传统的频谱分析在时变工况下频率模糊的缺陷和不足。本文中通过总结推导减速器各部件的故障阶次,对其正常状态和磨损状态下采集到的振动数据进行分析对比,应用阶次分析有效地对机器人用精密减速器进行了故障诊断。

1 阶次跟踪分析的计算方法

阶次跟踪分析方法的主要思想是通过信号处理算法,将等时域间隔的振动数据采样转换到角度域的等角度采样,再通过对等角度域信号做快速傅里叶变换(FFT)即可得到阶次图。由于大多数的旋转机械都是在非平稳工况下进行工作,阶次分析成为许多分析方法中的首选[10]。在分析过程中,选择某一轴作为参考轴,以其转频作为基准,相对于基频的倍数称为阶次。

阶次、频率与转速之间的关系为

式中,O为所监查对象的阶次;f为所监查对象的频率;v为参考轴的转速。

阶次跟踪方法可分为硬件阶次跟踪分析方法和计算阶次跟踪方法[11-15]。硬件阶次跟踪方法由于成本高且不便于在测试台上安装,应用较少;大多数情况下,应用计算阶次跟踪分析方法,以数值插值的方式实现角域信号的重新采样,成本相对较低,应用广泛。计算阶次跟踪方法又可分为有转速计的阶次跟踪分析和无转速计的阶次跟踪分析[16-18]。就行星摆线针轮减速器而言,工作时啮合频率较多,而且在变速情况下极易出现频率模糊、混叠现象,不易区分主要啮合频率,故而采用有转速计的阶次跟踪分析方法进行分析。

2 行星摆线针轮减速器各部件特征阶次

2.1 行星摆线针轮减速器工作原理

行星摆线针轮减速器传动简图如图1所示。中心轮为输入轴,与行星轮连接,带动行星轮转动,行星轮和曲柄轴相固连,利用两个曲柄轴使摆线轮产生偏心运动,通过摆线轮与摆线针轮啮合,使得行星架作输出传动。

行星摆线针轮减速器的传动结构决定了其振动信号的复杂性。当减速器的某一部件出现故障时,在啮合和传动过程中就会出现定期的撞击;加上转速的变化,会导致分析振动信号时发生调频现象。通过阶次跟踪分析方法,计算出各个零部件的故障阶次,可消除转速变化对减速器的影响。找到不同部件的故障阶次,就可以从阶次图中对故障进行精确定位。

2.2 行星摆线针轮减速器特征阶次的计算

设输入轴作为输入端时,中心齿轮齿数为z1;行星齿轮齿数为z2;摆线轮齿数为z3;针轮齿数为z4;中心齿轮转速为v1;曲柄轴自转转速为v2;摆线轮自转转速为v3;针轮转速为v4;行星架转速为v5。曲拐轴承的轴承节径为D1;滚动体直径为d1;接触角为α1;滚动体个数为B1。主轴承的轴承节径为D2;滚动体直径为d2;接触角为α2;滚动体个数为B2。

根据行星摆线针轮减速器的工作特点,对其传动零部件及其轴承的工作频率进行计算[19]。以中心齿轮为输入端时,输入轴转速为v1,中心齿轮回转频率为

曲柄轴自转频率为

摆线轮自转频率为

针轮与针齿壳的啮合频率为

针轮回转频率为

一级啮合频率为

二级啮合频率为

曲拐轴承的工作频率为

主轴承的工作频率为

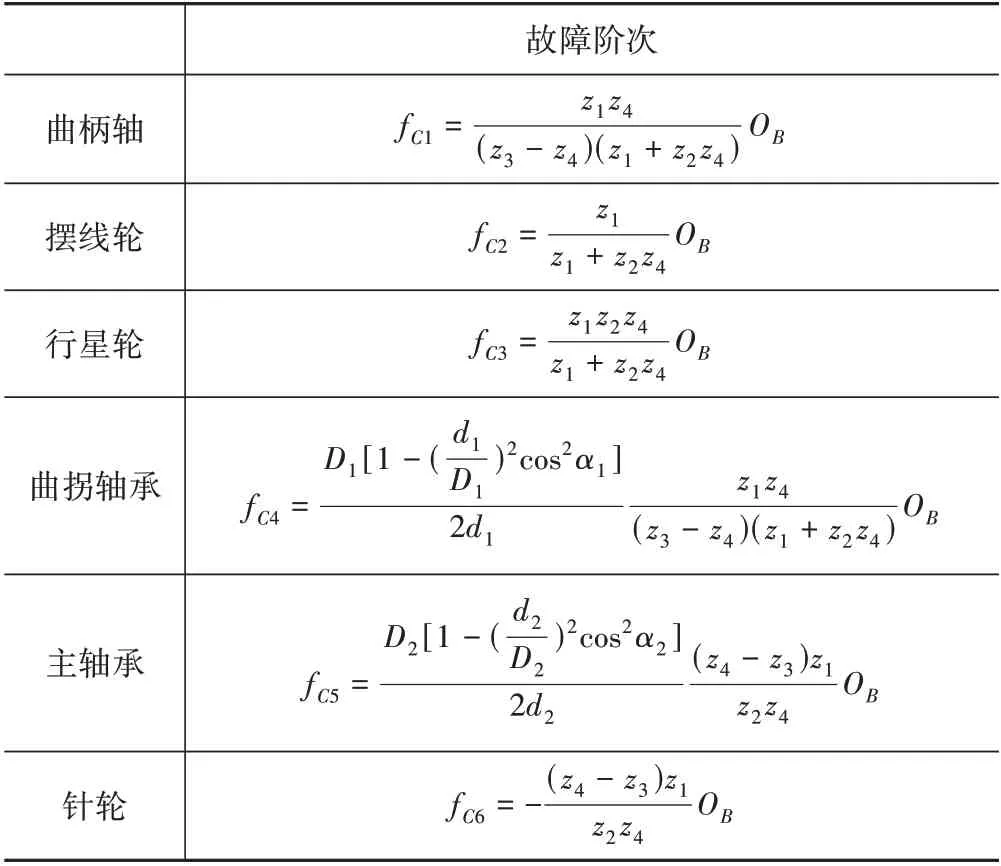

行星摆线针轮减速器工作时,主要发生的故障形式有输入轴与行星轮的磨损、曲拐轴承的磨损和摆线轮的磨损等[20-21],较少发生断齿情况。发生故障时,故障点的振动信号明显增大。根据式(2)~式(10)推算出减速器各零部件的工作频率,即可得出减速器的各零部件的故障阶次公式,如表1所示。

表1 行星摆线针轮减速器故障阶次Tab.1 Fault order of planetary cycloidal pin reducers

在实际测试中,只需要知道减速器的输入轴齿数、行星轮齿数、摆线轮齿数、主轴承参数、曲拐轴承参数以及参考轴的阶次OB,就可以计算出减速器各部件的故障阶次。

从表1 中公式可知,减速器在变速工作状况下,各部位的工作频率随着转速的变化而随时变化,而故障阶次不会变化,其仅和参考轴的阶次有关。在分析中只要确定参考轴的阶次,就可以确定其他部件的故障阶次。

3 信号测试与分析

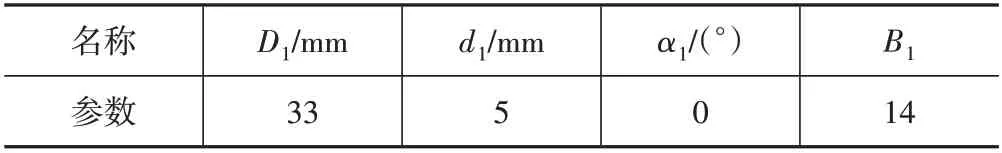

本次实验以一款行星摆线针轮减速器为例。各零部件具体参数分别如表2~表4 所示。减速器摆动疲劳实验振动测试装置示意图如图2所示[22]。减速器疲劳实验的转速、角度变化示意图如图3所示。选取输入轴的阶次OB为参考轴,各部件的故障阶次即可通过OB计算得到,如表5所示。实验中,采用晶钻振动传感器测量减速器进行疲劳实验时的振动值,其最大采样频率为102.4 kHz,动态范围大于150 dB,灵敏度为500 mV/g。

表5 行星摆线针轮减速器零部件故障阶次Tab.5 Fault order of parts of planetary cycloidal pin reducers

图2 减速器疲劳实验振动测试装置示意图Fig.2 Schematic diagram of the vibration test of the reducer fatigue experiment

表2 行星摆线针轮减速器零件结构参数Tab.2 Part structure parameters of planetary cycloidal pin reducers

表3 曲拐轴承结构参数Tab.3 Structural parameters of crank bearings

图3 减速器疲劳实验转速角度变化示意图Fig.3 Schematic diagram of speed angle changes of reducer fatigue experiment

表4 主轴承结构参数Tab.4 Main bearing structure parameters

设置采样频率为25.6 kHz,分析频率为10 kHz,设定采样为单摆的2个周期。

图4所示为减速器在未磨损情况下进行摆动疲劳工作时采集的时域振动信号。减速器在摆动疲劳实验过程中,受到转速变化的干扰,振动信号的幅值变化与转速的变化过程相对应。直接对时域信号进行快速傅里叶变换得到频谱图,如图5所示。频谱能量主要分布于0~8 500 Hz 部分,在1 000~2 500 Hz、3 000~4 300 Hz 和4 500~7 000 Hz 范围内能量突出,但转速变化使得频谱图出现频率模糊现象,未能识别出有效信息。因此,需要先把时域图转换到等角域图,如图6 所示。再对等角域图进行傅里叶变换,得到阶次图,如图7所示。

图4 减速器正常情况下振动时域波形图Fig.4 Vibration time-domain waveform diagram of the reducer under normal conditions

图5 减速器正常情况下振动频谱图Fig.5 Vibration spectrum diagram of reducer under normal conditions

图6 减速器正常情况下等角域振动信号图Fig.6 Isometric domain vibration signal diagram of reducers under normal conditions

图7 减速器正常情况下振动信号阶次谱图Fig.7 Order spectrum diagram of the vibration signal of the reducer under normal conditions

减速器在未磨损状态下,主要的振动来源是一级啮合Ow的 高 阶2Ow(24.108)、3Ow(35.768)、4Ow(47.910)及 其 边 频 带 和 基 频OB的10 倍 频10OB(10.004)处产生的振动。其他零部件工作时未产生较大振动。

随着减速器疲劳实验的进行,故障也会随之发生。在减速器经过一段疲劳实验后,减速器发生明显异响,监测显示其振动值明显增加,断定其发生损坏。同上条件下采集减速器的振动信号进行分析,减速器的时域波形图如图8所示。

图8 减速器磨损情况下时域波形图Fig.8 Time domain waveform diagram of the reducer under the condition of wear

从图8中可以看出,同工况下减速器的最大振幅较之前的1 mm 左右已经达到了10 mm 左右。说明减速器发生了明显的磨损。图9所示为与图8时域图对应的频谱图,频谱在2 500~7 000 Hz之间存在多个峰值,并且混叠严重,不能判断故障点。把时域信号变换为等角域信号,如图10 所示,再对等角域信号进行傅里叶变换得到阶次图,如图11 所示。其中,Og代表故障阶次。

图9 减速器磨损情况下振动频谱图Fig.9 Vibration spectrum diagram under wear of reducer

图10 减速器磨损情况下等角域振动信号图Fig.10 Vibration signal diagram in the iso-angular domain under the condition of speed gear wear

图11 减速器磨损情况下振动信号阶次谱图Fig.11 Order spectrum diagram of vibration signal under the condition of reducer wear

从图11中可以看出,减速器的整体阶次幅值较之前发生明显增长,并且在Og(8.451)、2Og(16.729)、3Og(25.572)、4Og(34.691)和5Og(42.922)处出现明显峰值。由表5中可知,该阶次峰值符合滚针的故障特征阶次及其倍频。由图11 中可以确定,减速器的滚针部分出现了较大损伤。

4 结果验证

基于变转速下的行星摆线针轮减速器的故障诊断阶次分析结果,通过匀转速实验对其结果进行对比验证。实验测点、采样频率相同,去掉摆臂做匀速实验,输出端设置为10 r/min。通过采集振动数据分析,得到未磨损时的阶次图,如图12 所示。减速器正常情况下的主要振动在基频OB的10 倍频10OB(9.994)以及1阶啮合Ow(11.903)、2Ow(23.805)处,和疲劳实验工况下分析结果基本一致。通过疲劳实验,对减速器进行匀速实验振动信号的采集,通过阶次分析得到的阶次图如图13所示。

图12 正常匀速下振动信号阶次图Fig.12 Order diagram of vibration signals at normal speed

图13 磨损状态下匀速振动信号阶次图Fig.13 Order diagram of uniform vibration signals under the condition of wear

由图13 中可以看出,除了一级啮合的倍频和基频10 倍频峰值阶次外,在8.635 阶、17.272 阶和25.907 9 阶处有明显峰值,基本符合预设滚针故障特征阶次的倍频,和疲劳实验下阶次分析的结果非常接近,可以很好地和疲劳实验结果相互验证。

随后,拆开减速器进行结果验证。找到对应零部件后,发现减速器的摆线轮隔套发生断裂状况。减速器工作过程中,隔套断裂处与滚针接触,导致滚针出现较严重磨损。隔套断裂情况如图14 所示,滚针磨损情况如图15 所示。经过减速器内润滑油含铁量对比,磨损后减速器内部润滑油含铁量明显增多,说明摆线轮隔套断裂部分经过疲劳实验已经磨碎混合在润滑油中,导致其余各零部件在传动过程中受铁屑的影响,阻力加大,造成疲劳失效。通过图7 和图11 中的对比,可以准确找到减速器的故障磨损点。结果表明,相对于传统的频谱分析而言,阶次跟踪分析方法在非平稳振动信号的故障诊断中有着极大的优越性。

图14 减速器摆线轮隔套断裂图Fig.14 Breaking diagram of the cycloidal spacer sleeves of the reducer

图15 滚针磨损图Fig.15 Needle roller wear diagram

5 结论

利用阶次跟踪分析方法,对疲劳实验过程中行星摆线针轮减速器的振动信号进行了分析。通过计算减速器内部各零部件的故障阶次,运用阶次跟踪分析方法分析了减速器疲劳实验过程中的振动信号,对减速器内故障零部件进行了诊断和定位。结果表明,该方法对摆动疲劳实验过程中行星摆线针轮减速器的故障诊断十分有效。