锂离子电池充放电过程产热研究

金 鑫,乔 昕,裴 波

应用研究

锂离子电池充放电过程产热研究

金 鑫,乔 昕,裴 波

(1. 武汉船用电力推进装置研究所,湖北,武汉,430064)

锂离子电池的工作状态容易受温度影响,因此电池充放电过程中的产热特性值得重点关注。本文采用绝热环境下的ARC测试方法,研究了不同容量18650电池的比热与充放电产热特性。分析表明,电池单体容量越大,电池内活性物质含量越高,相同条件下充放电过程产热量与升温速率越大。此研究为电池成组的产热特性与散热设计提供了数据支撑。

锂离子电池 比热 充放电 产热量 绝热量热法

0 引言

社会经济的快速发展促使化石能源资源的消耗加剧,为替代传统燃油,实现绿色船舶和可持续发展,锂离子电池作为舰船、水下航行器等动力电源设备已得到了广泛研究与应用。

相比于铅酸电池,锂离子电池具有更高的工作电压、能量密度与更低的自放电率[1]。然而锂离子电池的实际工作状态更容易受到温度影响,电池的内阻、容量、循环寿命等指标皆会由温度改变而变化[2]。当锂离子电池处于较大倍率下充放电时,其产热量也会显著提高,引起电池更高的温升。当处于高温时,锂离子电池的安全性将大幅下降[3]。因此,需要对锂离子电池在大倍率下充放电过程中的产热进行研究。

本文选取了目前市面上常用的三家公司生产的18650圆柱锂离子电池,通过绝热加速量热仪(ARC)设备对绝热条件下电池单体的比热与不同倍率充放电过程的产热量进行测定,其结果将为指导电池的选型与整组电池的散热方案设计提供有力理论依据。

1 试验仪器与要求

通过开展电池单体绝热环境下的比热试验测定18650圆柱电池的比热容参数,再通过开展三型18650电池在0.2/0.5C倍率下充放电产热测试,定量分析不同容量、型号电池的热特性。

1.1 试验仪器

绝热加速量热仪:

型号:ARC-EV;

厂家:英国THT公司;

精度:0.02 ℃/min。

充放电测试机:

型号:蓝电测试系统5 V/1800 mA;

厂家:武汉蓝电公司;

精度:0.1 V~5 V(±0.1%),10 Ma~1800 mA(±0.1%)。

1.2 试验要求

样品信息:①②③为某公司容量分别为2.75Ah、2.6 Ah Ah及2.0 Ah的18650锂离子电池池。

试验内容及工况见表1。

表1 试验内容及试验工况

2 电池单体绝热条件下比热研究

电池热设计与热管理过程中,电池的比热容Cp是重要参数,可通过加热片的发热功率与电池的温升速率计算,其具体公式为:

Cm(2-1)=

其中,为测试电池的质量,2为测试结束时电池温度,1为测试前电池温度,为直流电源的电压,为直流电源的电流,为测试时间。

试验在绝热环境下对电池的比热容进行测定,绝热条件下加热片的热量用于为电池升温,电池的比热在一定温度范围内只与原材料种类有关,因此电池的比热是一个恒定值[4]。将六个18650单体电池组装成电池包,用聚酰亚胺加热带夹入到电池包中,加热带为电池包提供稳定的加热功率,电芯用铝箔胶带包覆。由于铝箔胶带导热性好,不会影响电池包与量热腔之间的热交换。测试电池照片如图1所示。

图1 比热容试验样品装配图

测试数据如图2所示,保证不影响电池性能的前提下,对电池以恒定的功率加热,同时保持量热腔的温度与电池温度始终一致,测得电池的温升速率为0.0745℃/min,计算电池的比热容为0.9566 J/K·g,后续的绝热产热量也以此比热容为计算依据。

图2 电池升温速率试验数据

表2 电池比热试验数据

3 电池单体绝热条件下充放电产热研究

电池充放电过程中往往伴随着热的产生,如果热量不能从电池包转移到环境中,随着充放电循环的进行,热量将在电池包中累积,电池的温度不断升高,可能导致电池性能发生显著劣化和衰退。高温可能致使电池内部隔膜熔融,正负极短路,甚至产生燃烧、爆炸等危险。因此电池在充放电过程中的产热规律研究对考察电池安全性至关重要。通常情况下,电池在使用过程中往往会以空气对流、热传导等方式和周围环境进行热交换,使得电池温度不会大幅升高。但为了研究电池的安全性能,需要考虑电池在极端恶劣环境——绝热环境中的产热行为[5]。绝热环境中,电池与环境无热交换,电池充放电过程中产生的热量完全限制在电池体系中,更容易造成电池的安全隐患。通过测量电池绝热状态下充放电热效应,不仅可以了解电池在充放电过程中的产热规律,还可以对电池充放电过程的能量进行核算。

本试验将测试电池置于测试仪器的量热腔中,并接入充放电测试线,测试前保证电池的温度与量热腔的温度保持一致,测试过程中保持电池处于绝热状态。

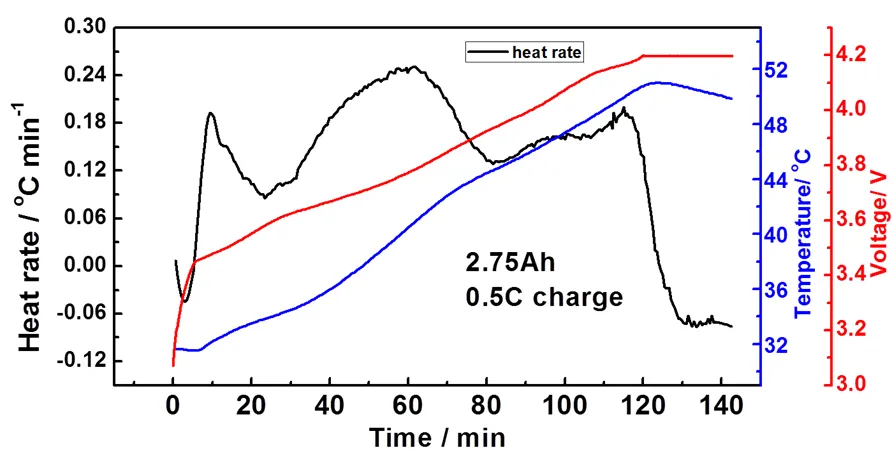

3.1 2.75 Ah电池充放电产热试验

2.75 Ah电池在不同工况下(0.2C、0.5C)的温升及产热功率测试如下所示。

18650-2.75 Ah电池在不同倍率充放电条件下的测试数据汇总于表3中。研究发现随着充放电倍率的升高,电池的温升加快,产热量与平均产热功率提高。因此在热设计过程中,必须对电池的实际使用工况进行研究,分析电池在不同功率情况下的产热性能,从而对电池模块进行合理的热设计。

2.75 Ah电池在充电过程中产热量和平均产热速率高于放电过程,并且随着工作电流的增加,电池产热中焦耳热贡献更为明显,这与电池的内阻、电池设计等有关。电池单体质量为44.9 g,在0.2C工况下充电和放电过程中电池温升分别为12.82℃和6.57℃,平均产热功率分别为0.0282 W和0.0149 W;在0.5C工况下充电和放电过程中电池温升分别为18.41℃和14.62℃, 平均产热功率分别为0.0925 W和0.0762 W。

表3 2.75Ah电池在绝热条件下的产热

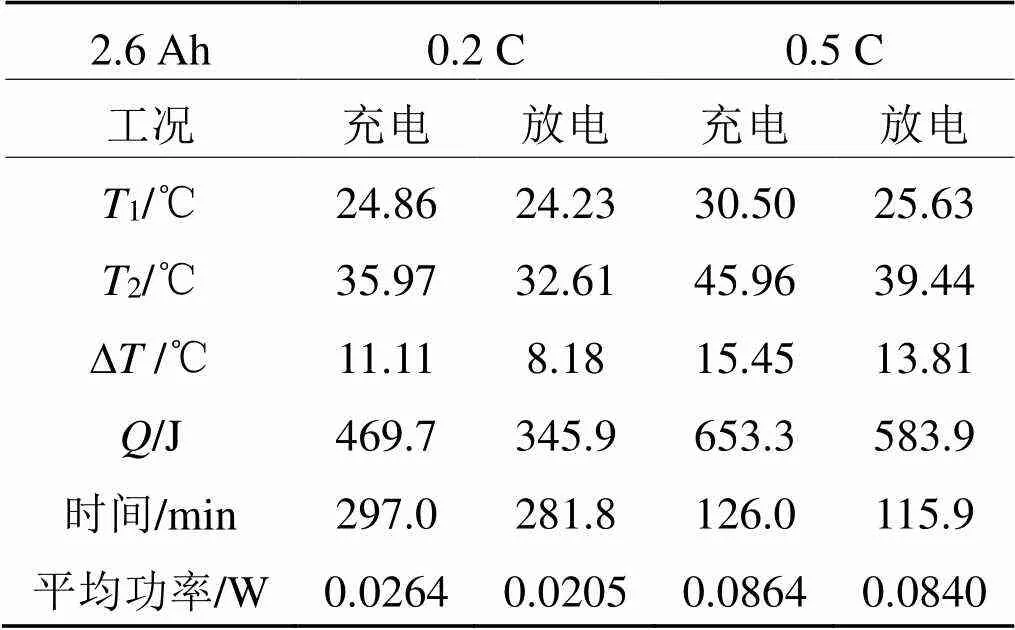

3.2 2.6 Ah电池充放电产热试验

2.6 Ah电池在不同工况下(0.2C、0.5C)的温升及产热功率测试如下所示:

18650-2.6 Ah电池单体质量为44.2 g,电池在0.2C工况下充电和放电过程中电池温升分别为11.11℃和8.18℃,平均产热功率分别为0.0264 W和0.0205 W;在0.5C工况下充电和放电过程中电池温升分别为15.45℃和13.81℃,平均产热功率分别为0.0864 W和0.0840 W。在相同倍率下,2.6 Ah电池在充放电过程中的总产热量小于2.75 Ah电池。

表4 2.6 Ah电池在绝热条件下的产热

3.3 2.0 Ah电池充放电产热试验

2.0 Ah电池在不同工况下(0.2C、0.5C)的温升及产热功率测试如下所示:

表5 2.0 Ah电池在绝热条件下的产热

18650-2.0 Ah电池在充电过程中产热量和平均产热速率与放电过程接近,电池产热量随倍率增加而明显升高。电池单体质量为42.8 g,在0.2C工况下充电和放电过程中电池温升分别为5.60℃和5.47℃,平均产热功率分别为0.0125 W和0.0122 W;在0.5C工况下充电和放电过程中电池温升分别为9.29℃和9.50℃,平均产热功率分别为0.0488 W和0.0510 W。在相同倍率下,2.0 Ah电池在充放电过程中的总产热量小于2.75 Ah和2.6 Ah电池。

4 结论

本文开展试验测试了不同容量的18650电池在不同倍率下充放电过程中的产热量和产热功率,其中2.75 Ah和2.6 Ah电池在充电过程中产热量和平均产热速率高于放电过程,2.0 Ah电池在充电过程中产热量与放电过程接近。电池单体容量从2.0 Ah至2.75 Ah,相同条件充放电时的产热量显著增大。说明在相等体积下,电池单体的活性物质含量越高,产热功率增幅越大。因此在电池成组方案的设计中,需要在单体选型时考虑产热因素影响,并作出合理的散热设计。

[1] Arai J., Yamaki T., Yamauchi S., et al. Development of a high power lithium secondary battery for hybrid electric vehicles[J]. Journal of Power Sources, 2005, 146, 788-792.

[2] Wang T., Tseng K., Zhao J., et al. Thermal investiga- tion of lithium-ion battery module with different cell arrangement structures and forced air-cooling strategies[J]. Applied Energy, 2014, 134, 229-238.

[3] 汪阳卿, 方林. 锂离子动力电池模块散热特性研究[J]. 船电技术, 2019, 5, 59-62.

[4] 王莉, 冯旭宁, 薛钢, 等. 锂离子电池安全性评估的ARC测试方法和数据分析[J]. 储能科学与技术, 2018, 7(6): 1261-1270.

[5] 钱柯宇. 动力电池全生命周期产热规律仿真研究[D]. 浙江大学, 2021.

Study on heat generation during charge and discharge of lithium-ion battery

Jin Xin, Qiao Xin, Pei Bo

( Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM912

A

1003-4862(2022)10-0032-04

2022-5-26

金鑫(1990-),男,工程师,研究方向:船舶化学电源。E-mail:jinxinstar@vip.qq.com