加速量热仪在锂离子电池热失控测试中的应用

陶园学,乔 昕,王 磊

应用研究

加速量热仪在锂离子电池热失控测试中的应用

陶园学,乔 昕,王 磊

(武汉船用电力推进装置研究所,武汉 430064)

锂离子电池热稳定性评估是锂离子电池安全性评估的重要环节。绝热加速量热仪可以对锂离子电池进行热稳定性测试,探究电池的比热容、自加热起始温度、热失控起始温度以及热失控时间,系统的评估电池的热稳定性。测试结果显示电池比热容为0.974 J/(g∙K),自放热起始温度为106.41℃,热失控起始温度为143.833℃,其热失控反应时间为469 min。本文主要介绍了绝热加速量热仪的测试原理及方法、数据处理方法,为电池的热稳定性评估提出了一种测试手段。

锂离子电池 绝热加速量热仪 热失控 安全性

0 引言

近年来,锂离子电池被广泛应用于无人机、电动车等领域。随着人们对产品动力及续航能力诉求的提升,对电池输出功率及能量密度的要求也随之提高。然而频发的电池安全事故使得如何解决电池的安全隐患成为了一项热门话题。

锂离子电池安全事故的发生主要源自于电池发生热失控,造成起火引发后续火灾。因此如何在设计阶段避免热失控的发生成为一种解决安全隐患的方法。例如通过模拟电池工作工况探究电池温升情况可以获取电池在工作时的最高温度,该方法需掌握电池的比热容来进行计算模拟。另外可以通过测试导致电池发生热失控的温度来对电池工作工况进行设计从而避免热失控的发生。通过绝热加速量热仪可以对电池的比热容、热失控起始温度、热失控最高温度等性能进行测试。本文采用绝热加速量热仪(EV accelerating rate calorimeter, EVARC)对23 Ah三元软包锂离子电池进行测试,主要对EV ARC的测试原理、测试方法及数据处理进行介绍,可以为锂离子电池热失控的相关研究提供参考。

1 加速量热仪测试原理与方法

EV ARC整体测试部件如图1所示,整体由保护箱和炉体组成。炉体含有加热器和温度传感器,通过“加热(Heat)-等待(Wait)-搜寻(Seek)”模式对电池进行台阶式加热,控制炉体与测试材料保持同一温度从而模拟绝热环境完成测试。

图1 EV ARC外观结构

在比热测试过程中,通过内置恒定功率加热膜对电池进行加热实现电池升温。利用加速量热仪提供绝热环境,可以实现对电池比热容C的测定。由于加热膜工作可视为完全用于电池本体的升温,因此有公式(1):

其中:为加热膜加热功率;为电池质量,Δ为温度变化值;Δ为加热时间。

由公式(1)可得:

理论上电池的比热容是随温度变化的函数C(),但由于电池测试温度范围很窄(25~50ºC),因而可近似认为在电池测试温度区间内电池的比热容是一个定值。从实际测试得到的曲线也证明了我们这一定值近似是切合实际的。

在热失控测试中,电池本体在初始阶段随炉体一同进行加热,初始阶段对应工作状态为“等待”过程,在该过程中量热仪会使自身温度与电池一致并达到一种热平衡。随后系统会进入阶段加热状态,在该状态下系统会持续执行“加热(Heat)-等待(Wait)-搜寻(Seek)”操作以判断电池是否已达到热失控状态,判据一般设置为温升速度是否达到1 ºC/s,以此确定电池是否进行了自放热。在确认电池进行自放热后,系统会进入“放热”状态,在该状态下电池会发生热失控,系统会记录在失控过程中的相应数据。

2 测试步骤

2.1 比热容测试

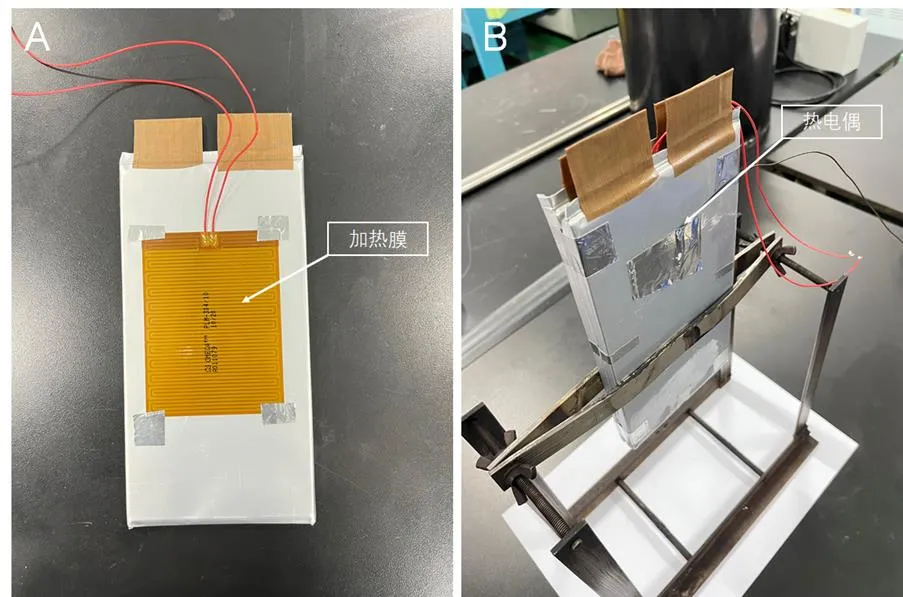

在进行电池比热容测试之前,需采用标准物质即铝合金(质量比热容:0.896 J/(g∙K))对所用设备进行校准。随后使用加速量热仪测试锂电池的比热容。首先将聚酰亚胺加热片贴在电池的一面,加热片用于给“电池包”提供稳定的加热功率(图2A);随后将另一块电池与该电池打包成一个“电池包”如图2B所示。电池用导热性能好的铝箔胶带打包。“电池包”放置在绝热腔的中间,不与腔体接触,从而达到“电池包”与量热腔间没有直接的热交换的状态。最后将热电偶贴置于加热膜电阻丝方向电池外侧进行温度测量。

图2 ARC比热容测试电芯安装示例

2.2 热失控测试

热失控测试所选用的电池为30%SOC的电芯,其布置方式与图2B相似,只是在热失控测试中只选用一块电芯,且未布置加热膜进行额外加热。测试过程中,升温速率设置为1ºC/min,温度方位设置为25 ºC ~300 ºC。

3 测试结果与讨论

3.1 比热容测试

校准铝块测试结果如图3所示,在33~55 ºC范围内温度~时间曲线接近于线性关系。加热膜加热功率为3.075 W,铝块1重量为461.17 g,铝块2重量为461.20 g,根据公式(2)算的校准铝块比热容C为0.997J/(g∙K),铝块的标准比热容为0.896 J/(g∙K),因此仪器校准系数为0.899。

电池比热容测试结果如图4所示,在30~50 ºC范围内温度~时间曲线接近于线性关系。加热膜加热功率为2.667 W,电池1重量为401.1 g,电池2重量为401.5 g,电池比热容按照公式(2)计算,C=1.083 J/(g∙K),乘以校准系数k后可得电池比热容为0.974 J/(g∙K)。

图3 铝块比热容测试温度-时间(T-t)曲线

图4 电池比热容测试温度-时间(T-t)曲线

3.2 热失控测试

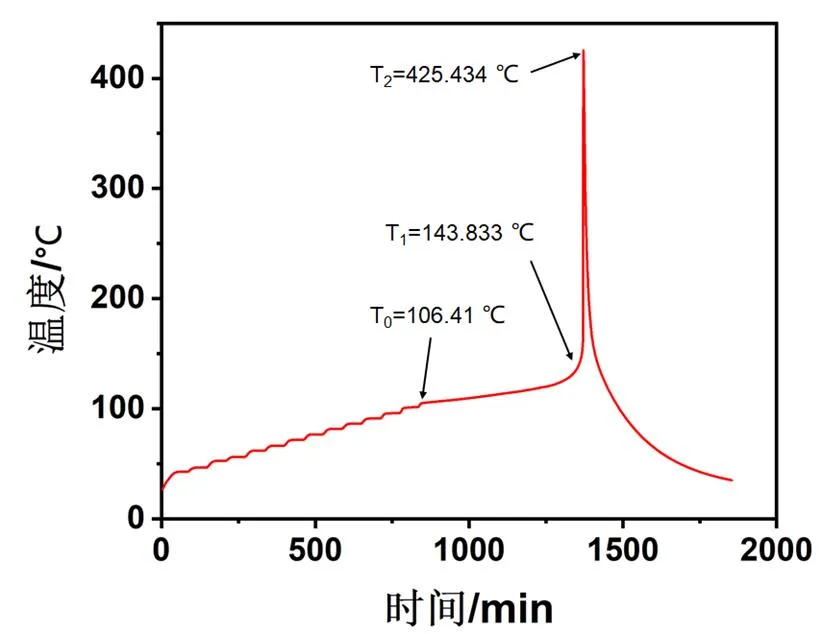

热失控测试结果如图5所示,曲线前半部台阶升温阶段为加热部分,温升台阶为5 ℃,加热温升到达5℃后停止加热,等待电池和壳体温度一致后开启搜索,若测试温升速度达到0.02 ℃/s,则判定电池已达到自放热状态,此时的温度记为自加热起始温度T0,若测试温升未达到0.02 ℃/s,则判定电池未达到自放热状态,继续加热直至温升速度达到0.02 ℃/s。0代表着电极材料的热稳定性,0越高表明材料的热稳定性越好,反之则表明材料的热稳定性差。

图5 电池热失控测试温度-时间(T-t)曲线

当电池达到自放热阶段后,电池内部的反应会促使电池继续升温,而随着材料反应越激烈,温升速度会继续加快,当温升速度达到1 ℃/s时,此时的温度记为1,代表热失控的起始温度。0到1中间的升温时间记为热失控反应时间,代表从电池自放热至电池热失控的时间。值越大表示电池安全性越高。

从图5可知,该款三元软包电芯自放热起始温度为106.41 ℃,热失控起始温度为143.833 ℃,其热失控反应时间为469 min。总结目前对于电芯热失控的探究工作,大部分电芯的自放热起始温度为90 ℃左右,热失控起始温度为135 ℃左右,而热失控反应时间大多集中在30~720 min之间。

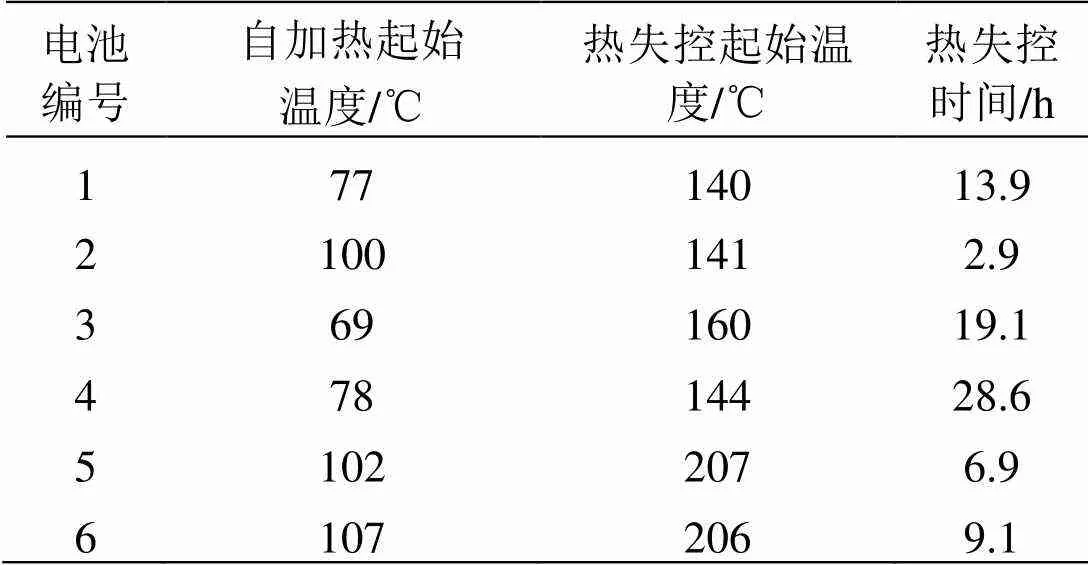

表1 几种商用锂离子电池热稳定性测试数据

对于锂离子电池安全性来说,自加热起始温度和热失控起始温度是比较关键的参数,同时热失控时间也反应了电池的热稳定性。有文献探究了几种经典商用锂离子的热稳定性,其关键数据结果如表1所示,大多数电池自加热起始温度在69~107 ℃之间,热失控起始温度在150 ℃左右,少数电池可达到200 ℃以上。而热失控时间则差距比较大,时间短的电池在3 h内就完成了热失控反应,而最长的时间能达到28 h。这些数据表明不同类型的电池在追求各自特性的同时,也会具有不同的热安全性能。在统计各类电池更多的热安全性数据之后,可以通过数据库从电池的组成及工艺等角度进行设计,在保证电池基本性能要求的情况下,尽可能提升电池热稳定性,从而提高其安全性。

4 结语

随着锂离子电池在汽车等动力电池领域的广泛应用,大功率工况放电将成为锂离子电池一个关键的性能指标。而大功率工况放电必将引起电池温度的上升,如何对电池的热稳定性进行设计将成为电池使用安全性的重要步骤。锂离子电池的安全性评估是一件复杂的系统工程,本文所采用的科学定量评估方法通过对电池比热容C、自加热起始温度0、热失控起始温度1及热失控反应时间进行测试,系统的评估了锂离子电池的热稳定性,为锂离子电池的安全性评估提供了一种测试方法。

[1] 张传喜. 锂离子动力电池安全性研究紧张[J]. 船电技术, 2009, 29(4): 50-53.

[2] 欧方明. 锂离子电池安全性设计[J]. 船电技术, 2011, 31(11): 16-18.

[3] 王莉. 锂离子电池安全性评估的ARC测试方法和数据分析[J]. 储能科学与技术, 2018, 7(6): 1261-1270.

[4] 王莉, 孙敏敏, 何向明. 锂离子电池安全性设计浅析[J]. 电池工业, 2017, 21(2): 36-39.

[5] 何向明, 冯旭宁, 欧阳明高. 车用锂离子动力电池系统的安全性[J]. 科技导报, 2016, 34(6): 32-38.

[6] Feng X N, He X M, OuYang M G, et al. Characterization of penetration induced thermal runaway propagation process within a large format lithium ion battery module [J]. Journal of Power Sources, 2015, 275: 261-273.

[7] Feng X N, OuYang M G, et al. Thermal runaway mechanism of lithium ion battery for electric vehicles: A review [J]. Energy Storage Materials, 2018, 10: 246-267.

[8] Feng X N, OuYang M G, et al.. A 3D thermal runaway propagation model for a large format lithium ion battery module [J]. Energy, 2016, 115: 194-208.

[9] Ishikawa H, Mendoza O, Sone Y, et al. Study of thermal deterioration of lithium-ion secondary cell using an accelerated rate calorimeter (ARC) and AC impedance method [J]. Journal of Power Sources, 2012, 198: 236-242.

[10] Torabi F, Esfahanian V. Study of thermal-runaway in batteries I. theoretical study and formulation [J]. Journal of the Electrochemical Society, 2011,158(8): A850-A858.

[11] Kim G H, Pesaran A, Spotnitz R. A threedimensional thermal abuse model for lithium-ion cells [J]. Journal of Power Sources, 2007, 170(2):476-489.

Application of accelerating rate calibration in specific heat capacity and thermal runaway test of lithium ion battery

Tao Yuanxue, Qiao Xin, Wang Lei

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM912

A

1003-4862(2022)10-0065-04

2022-04-28

陶园学(1995-),男,助理工程师。研究方向:储能材料。E-mail:1085834976@qq.com