不同加工成形方法对银靶微观组织性能的影响

窦程亮,柳旭,黄晓猛,齐岳峰

不同加工成形方法对银靶微观组织性能的影响

窦程亮1,柳旭1,黄晓猛1,齐岳峰2

(1.北京有色金属与稀土应用研究所有限公司,北京 100012;2.北京市电子信息用新型钎焊材料工程技术研究中心,北京 100012)

研究锻造和轧制两种不同加工成形方法对银靶微观组织的影响,解决纯银靶材内部晶粒粗大、分布不均匀的问题。采用锻造和轧制方法分别对纯银靶材铸锭进行加工,通过对微观组织的观察和测试分析,研究两种不同加工方法对银靶微观组织的影响。锻造加工的纯银靶材致密性更好;轧制加工的纯银靶材在冒口处存在大量缺陷。锻造加工的纯银靶材晶粒细小且分布均匀;轧制加工的纯银靶材晶粒较粗大、分布均匀性差,存在部分粗大晶粒。锻造加工的纯银靶材硬度值(73HV0.05)明显高于轧制加工的纯银靶材(55HV0.05)。在晶粒细化及分布均匀性方面,锻造比轧制加工纯银靶材更具优势。

锻造;轧制;纯银靶材;晶粒

银属于贵金属,具有良好的导热性、导电性、延展性以及加工性,广泛应用于电力电子和半导体产业,尤其是集成电路行业[1]。随着芯片制造技术的快速发展,新型高技术产业发展得极为迅速,薄膜科学的应用越来越广泛,而薄膜材料是集成电路、电子元器件、微组装电子等半导体制造领域的基础材料[2]。磁控溅射是制备薄膜材料的主要技术之一,其原理是利用高能离子轰击靶材表面,促使靶材表面的原子或分子被轰击到衬底表面,进而生成一层致密薄膜[3]。因此,磁控溅射离不开溅射靶材,薄膜材料亦离不开溅射靶材。溅射靶材作为制备薄膜材料不可或缺的关键耗材,其需求量与日俱增[4]。银靶是半导体产业中磁控溅射薄膜使用的重要原材料之一,经过蓬勃的发展,已成为一个专业化的新产业,其性能直接决定了金属薄膜的品质[5]。靶材的晶粒尺寸、分布均匀性和致密度等对溅射薄膜都有着很大的影响[6],必须对高纯银的生产加工过程进行严格的控制,以确保得到高质量的纯银靶材。在实际溅射过程中,高纯银靶材晶粒尺寸越均匀细小,磁控溅射速度越快,溅射薄膜的厚度层分布越均匀。细化晶粒、提高晶粒均匀性最有效的途径是高纯银靶材塑性变形加工方法的选择及控制[7],这对高纯银靶材的加工成形方法提出了很高的要求。

对于金属材料的加工成形方法,主要采用的还是轧制、锻造和挤压[8-11]。连全勇等[12]研究发现,经过轧制变形后,合金的晶粒细化,力学性能得到改善。当轧制温度相同时,合金的抗拉强度随着轧制道次的增加而提高。当轧制道次相同时,轧制温度越高,合金的抗拉强度越高。在相同的轧制温度下,合金的断后伸长率随着轧制道次的增加先降低后升高。王力等[13]研究发现,单向轧制的合金Mg2Si相呈带状分布,导致合金室温强度优于交叉轧制,但交叉轧制的Mg2Si相分布更加均匀,其对合金高温强度提升的贡献显著。高温拉伸试验结果表明,交叉轧制的合金抗拉强度明显优于单向轧制。因此,多向交叉轧制对ATZS3311合金的微观织构和力学性能有显著影响,可以改善ATZS3311合金的高温力学性能。李庆芬等[14]研究发现,轧制以孪晶再结晶的方式来细化镁合金晶粒,当轧制应变量过低时,合金组织中晶粒的尺寸大小与分布不均,且大晶粒中存在孪晶,再结晶程度低;随着轧制应变量的增加,合金组织中晶粒的细化程度、分布的均匀性与再结晶程度提高;当轧制应变量为1.61时,合金获得了均匀细小的再结晶晶粒组织。曹招等[15]研究了周向轧制对高纯铌组织均匀性的优化,结果表明,135°周向轧制有助于减小高纯Nb板材在厚度方向上的织构梯度。此外,在135°周向轧制工艺条件下可以获得具有更高{001}<uvw>择优取向程度的铌板,且再结晶后仍然具有较强的{001}<uvw>择优取向,该织构的占优有助于获得微观组织更均匀的铌板。相比于单向轧制,135°周向轧制下获得的Nb板材在厚度方向上{111}、{100}取向的储存能差异较小,不会显示明显的能量梯度,这一点同样有助于对高纯铌组织均匀性的优化。王丹晨等[16]研究了摆动辗压锻造和闭式模锻对车轮轮辐性能的影响,成形时轮辐变形剧烈,晶界模糊不清,使晶粒呈现出沿材料流变方向伸展的纤维状组织,该纤维状组织沿轮辐轮廓分布且无切断,力学性能较高;受变形机理的影响,闭式模锻所得到的产品其晶粒沿流动方向分布较均匀,且平均晶粒尺寸细小;在同等背景条件下,摆动辗压锻造所得产品晶粒细小程度较好,局部区域综合性能相对突出。张国新等[17]研究了锻造温度对汽车轻合金组织与性能的影响,结果发现,随着锻造温度从300 ℃升高到450 ℃,AZ80Ce汽车轻合金锻件的平均晶粒尺寸先减小后增大,力学性能先提高后下降,始锻温度优选为425 ℃、终锻温度优选为330 ℃。杨栋林等[18]研究了变形温度、锻造压下量及锻造工步等对纯钼锻件等效应变及其均匀性分布的影响,优选出了反复拔长-镦粗的锻造工艺,随着锻造的进行,等效应变分布趋于均匀,在第3次拔长之后,锻件整体相对密度接近100%。经多向锻造后,纯钼烧结坯的烧结空洞明显减少,相对密度增大,晶粒尺寸减小。

从以上的研究结果可以看出[12-18],锻造和轧制已经广泛应用于各类零部件的成形工艺中,其中,轧制温度、轧制道次、轧制方向、轧制应变量等对轧制后材料的组织大小和力学性能有着明显的影响。锻造温度、锻造压下量、锻造工步、摆动辗压锻造、闭式模锻、始锻温度、终锻温度等对锻造后材料的组织大小和力学性能也有着明显的影响。总而言之,锻造和轧制过程中运用合理的加工方法和最优的工艺参数可以实现细化晶粒、均匀化晶粒组织、改善力学性能的目的。但对于锻造与轧制两种加工方法的对比分析欠缺试验依据。目前,国内对材料加工成形的研究还远不及国外[12-26],对于纯银靶材加工成形方法的的研究还很少。文中尝试用锻造和轧制两种不同的加工成形方法分别对纯银靶材铸锭进行加工,对两种加工成形方法得到的微观组织进行对比分析,为纯银靶材的加工成形工艺提供参考依据。

1 试验材料及仪器

试验选用的银为银行采购的银锭,经过超声震动清洗后,用硝酸溶解清洗干净,制得硝酸银溶液,将石墨棒接在直流电源的正级作为阳级,用银板接在直流电源的负极作为阴极,一起插入废定影液中进行电解,通过添加硝酸来调节硝酸银溶液,将pH值控制在2~4,电压为1 V,电流密度为0.3 A/cm2。在电解过程中,阴极上的银板由于银的堆积而由小变大,颜色纯白。如果电流过大,银沉淀速度太快,会呈现出黑色。当电解产物出现棕色时,停止电解。经过多次电解,对银锭进行提纯。

将提纯完毕的4N纯银锭放入真空感应炉内,抽真空除气后打开电磁加热系统及搅拌系统开始熔炼。待炉内银锭完全熔化后,将炉温控制在1 000 ℃,均匀缓慢地浇铸到准备好的石墨模具内,防止出现气孔,并及时补充液面凝固出现的缩口,尽量保证铸锭致密。待坩埚内的液体浇铸完毕后,打开模具的水冷系统,对铸锭进行快速冷却降温,待温度降至室温以下后,取出打开模具,制得尺寸为236 mm×200 mm×20 mm(长´宽×厚)的纯银铸锭。对铸锭按GB/T 11067《银化学分析方法》的规定进行化学成分检测分析,确保其纯度达到4N及以上,如表1所示。

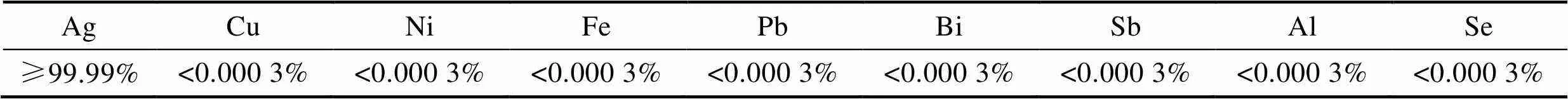

表1 纯银靶材的化学成分

Tab.1 Chemical composition of sterling silver target

选取成分合格的铸锭分别进行锻造和轧制加工,严格控制轧制和锻造的工艺。为方便进行对比分析,本次试验全部采用冷轧和冷锻,每道次轧制和锻造的变形量均控制在1 mm,锻造过程中各道次按照由宽到厚的方向将试样转动90°进行压下变形;轧制过程沿着长度方向进行,不改变方向。经过锻造加工成形后的毛坯尺寸为700 mm×135 mm×10 mm(长´宽×厚),轧制加工成形后的毛坯尺寸为630 mm× 150 mm×10 mm(长´宽×厚)。

将两块经不同加工成形方法制备的纯银靶材在剪板机上截取位置相对应的测试试样,在北京有色金属与稀土应用研究所有限公司生产的C-SCAN-ARS型水浸超声测试仪上进行无损检测,运用超声探伤技术检测两种加工成形方法制备的纯银靶材内部组织的致密性。

采用线切割机床在制备得到的纯银靶材中间相对应位置上切取10 mm×5 mm×5 mm的金相试样,在镶样机上制样,然后采用60、120、200、400、600、800、1 000、1 200、1 500、2 000目的水砂纸依次进行手动磨抛,确保每一道次的磨抛都消除了上一道次的划痕为止,然后在半自动磨抛机上添加0.5目金刚石研磨膏进行抛光,抛光转速为300 r/min,直至出现镜面为止。将抛光好的试样用水清洗干净,并用高纯度酒精脱水后用吹风机风干。用30%的氨水溶液对抛光后的表面进行腐蚀,获得腐蚀的表面形貌后及时用水清洗,酒精脱水,再用吹风机风干,然后在Axio observer A1m金相显微镜下进行微观组织的观察。

再次用添加0.5目金刚石研磨膏的半自动磨抛机对观察完的金相试样进行抛光。得到镜面后用清水冲洗,酒精脱水,吹风机风干,并采用日本三丰Mitutoyo牌HM-220型维氏显微硬度计对试样进行载荷0.05 kg、保压时间30 s的显微硬度测试,以获得2种不同加工成形方法制备的纯银靶材的显微硬度。

对测试试样分别进行电解抛光,电解液成分为HClO4(10%)+C2H6O(90%),抛光电流1 A,电压20 V,抛光50 s,去除表面应力后制成可供EBSD分析的试样。采用HITACHI公司生产的全新场发射扫描电子显微镜REGULUS 8230对试样进行观测,采集到的数据通过Channel5软件包进行分析。

2 结果与分析

2.1 靶材表面及内部质量分析

图1为经过锻造和轧制加工制备的纯银靶材的水浸超声检测结果,其中,图1a为锻造加工的板材,图1b为轧制加工的板材。

图1 水浸超声检测结果

由图1可以看出,图1a呈现深蓝色,图1b呈现浅蓝色,说明轧制加工的板材存在缺陷的可能性比锻造加工的板材更大,锻造板材致密性更好,而轧制板材致密性较差。图1a采用锻造加工成形的方法,在板材的右下角处有较明显的缺陷,板材内部无缺陷,说明板材的冒口区域经过多道次的冷锻后已经较为致密,仅在部分区域残存一些气孔。图1b采用轧制加工成形的方法,在材料浇铸的冒口处有较明显的缺陷,冒口周围存在大小不一的气孔,远离冒口的区域组织较为致密,说明冷轧加工会放大冒口区域的缺陷,要想取得内部组织致密的纯银靶材,应去除冒口区域。综上所述,从水浸超声的检测结果来看,锻造加工成形的方法适合生产内部组织致密的纯银靶材。

2.2 显微组织形貌分析

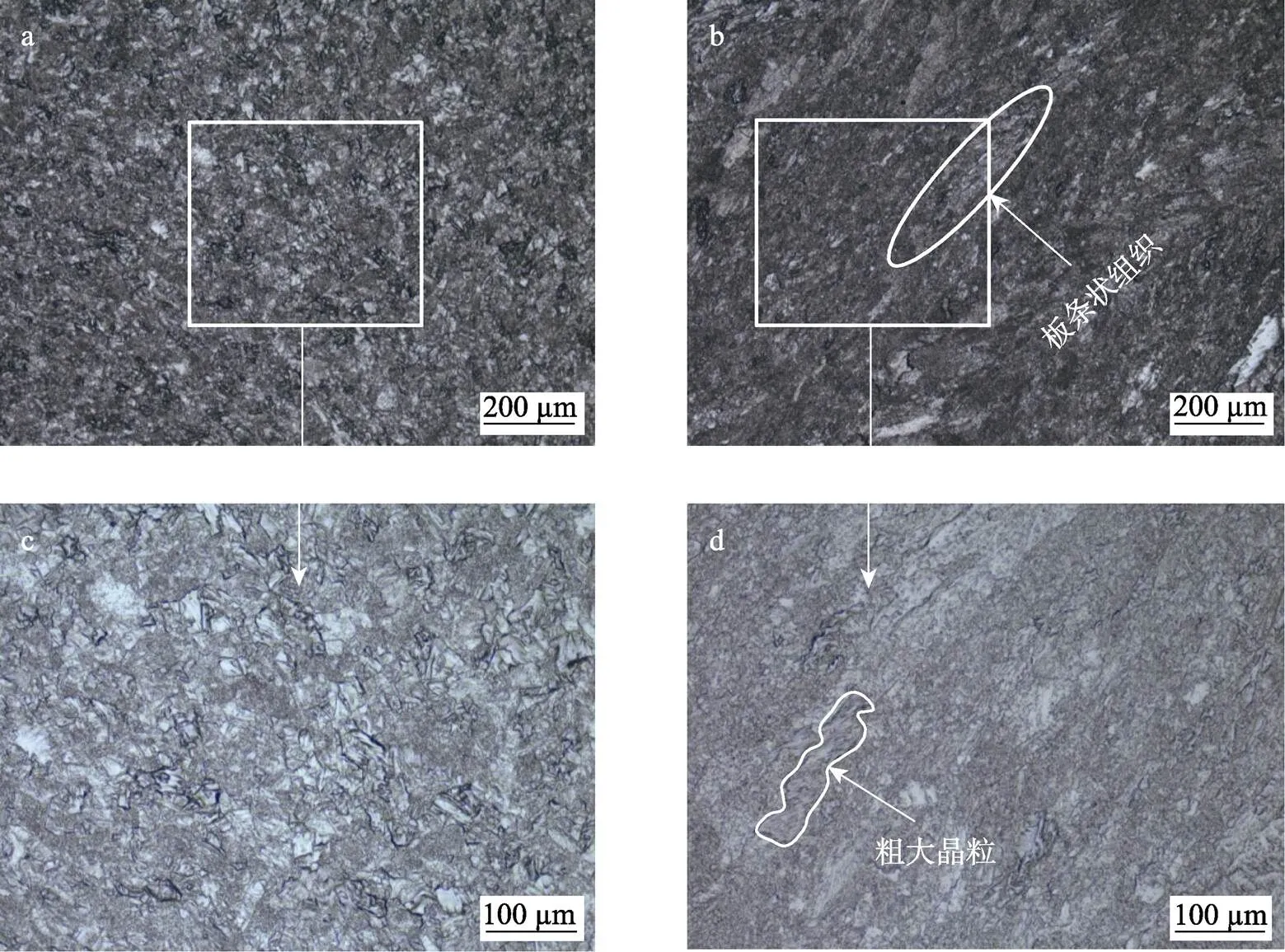

图2为经过锻造和轧制加工制备的纯银靶材的微观组织形貌。其中,图2a为锻造加工的板材金相照片,图2c为图2a的局部放大图;图2b为轧制加工的板材金相照片,图2d为图2b的局部放大图。

图2 不同加工成形方法制备的纯银靶材的显微组织

由图2a可以看出,锻造制备的银板内部呈现出大量破碎的细小晶粒,晶粒分布比较均匀,排列致密。这是由于在锻造过程中,锻锤对银板进行了不同方向的捶打,导致材料经历了变形屈服、压紧、焊合、压实、闭合的变化,内部的铸态组织破碎,粗晶、枝状晶及晶界物质被击碎。由图2b可以看出,轧制制备的银板内部呈现出典型的板条状组织,晶粒大小分布不均匀,晶粒排列较致密。这是由于在轧制过程中,轧制方向一致,未发生改变,导致材料一直在沿着轧制方向拉伸变长,材料内部的铸态组织破碎困难,粗晶和枝状晶大多沿着轧制方向拉伸变形,最终形成大量的纤维状组织。对比区域放大图(图2c和图2d)可以发现,轧制成形的纯银板材晶粒尺寸比锻造成形的纯银板材大,存在部分粗大晶粒。两种加工成形方法制备的纯银板材内部组织明显不同,锻造成形的板材晶粒分布均匀性更好。

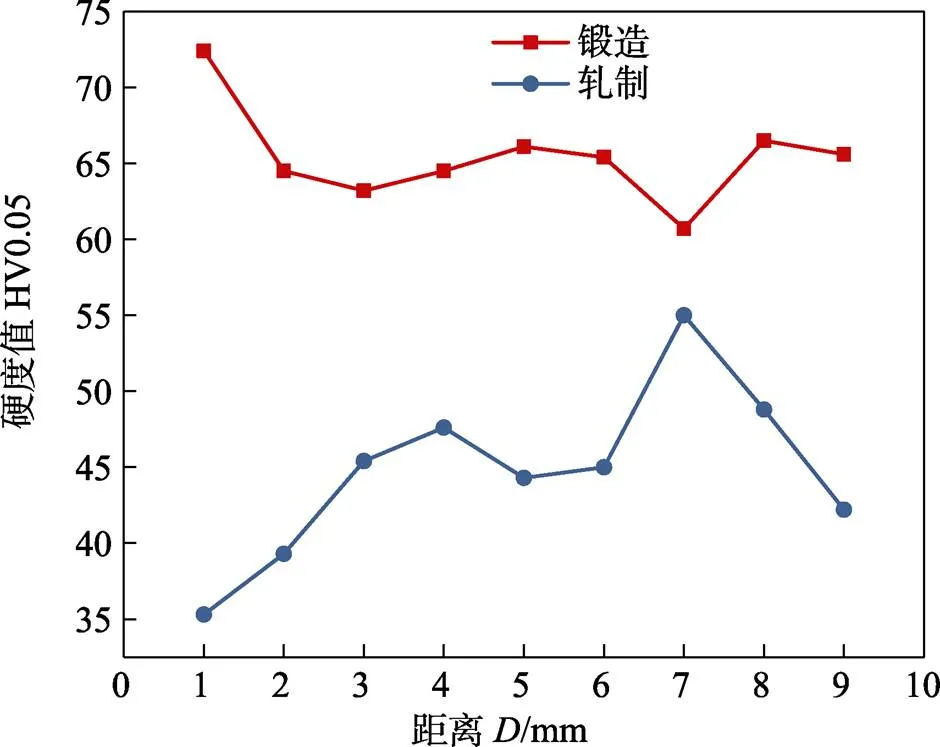

2.3 显微硬度分析

将两个试样的中间位置从左到右依次间隔1 mm取硬度测试点,得到不同加工成形方法制备的纯银靶材的硬度值测试结果,如图3所示。图中横坐标为试样的取点位置,纵坐标为其对应的硬度值。

由图3可以看出,锻造制备的纯银靶材硬度值最高可达73HV0.05,明显高于轧制制备的纯银靶材(55HV0.05);且锻造制备的纯银靶材硬度值的波动范围(60~73HV0.05)小于轧制制备的纯银靶材(35~ 55HV0.05)。这说明相较于轧制加工成形,锻造加工成形可以对纯银靶材起到更好的压紧、压实、焊合作用,提高纯银靶材的致密性,并且更有利于内部晶粒的细化,使晶粒大小更加均匀。

图3 不同加工成形方法制备的纯银靶材的显微硬度图

2.4 晶粒形貌及取向分析

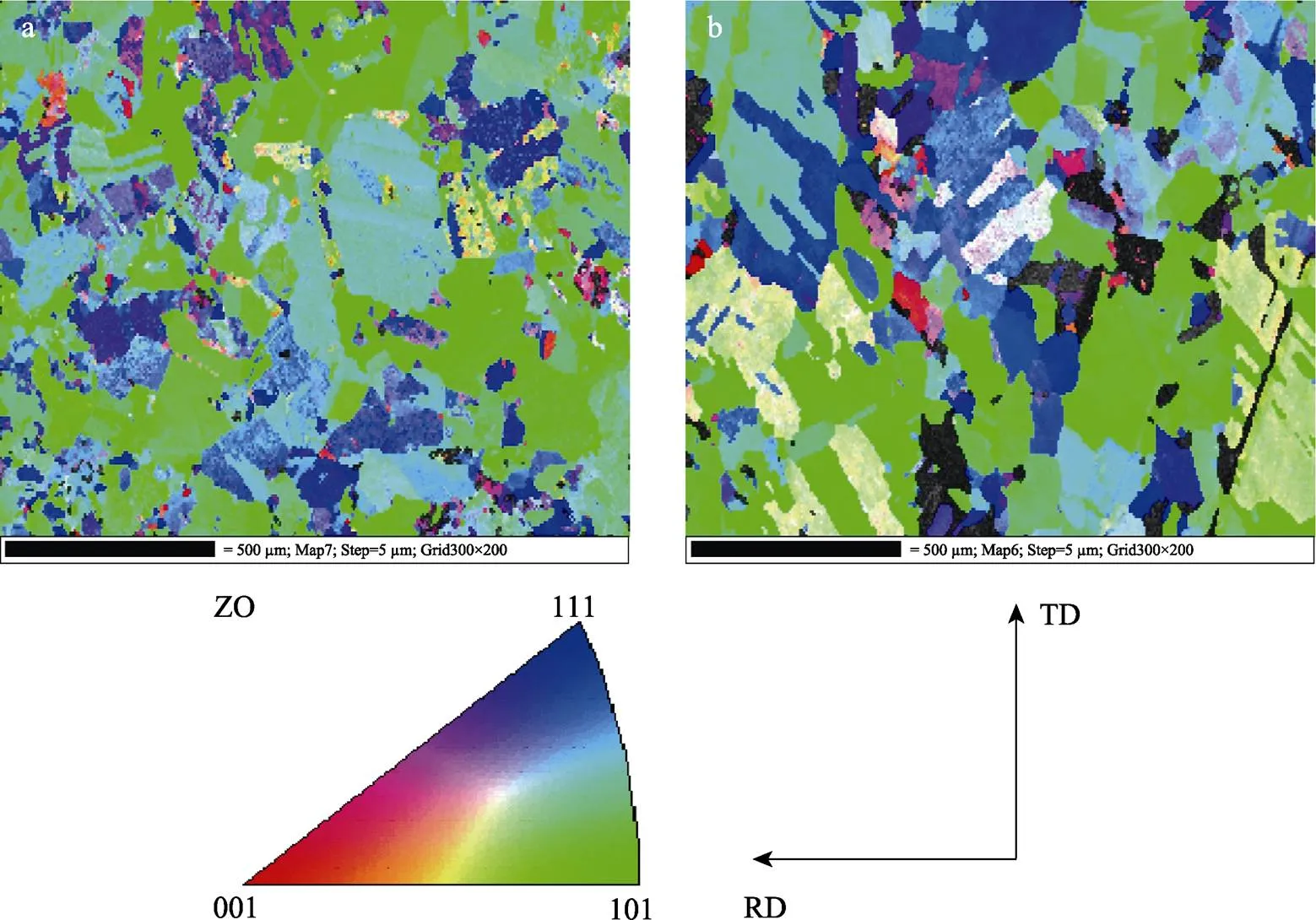

图4为经过锻造和轧制加工制备的纯银靶材的EBSD晶粒形貌及取向分布图,不同颜色代表了不同晶粒的取向分布。为方便表示晶粒的取向,引入3个坐标轴,即轧制方向(RD)、横截面方向(TD)和厚度方向(ND)。图4是在TD‒RD方向上观测得到的,通常2个相邻晶粒的像素取向差小于5°时会被认为是同一个晶粒,晶粒的取向由取向三角形给出。

由图4a可以看出,锻造加工的纯银板材内部多数晶粒产生大量不同方向的孪晶,孪晶之间相互交割的现象极为明显,因此产生了大量的细小晶粒,晶粒取向分布较为随机,整体看来,晶粒的择优取向是(101)。由图4b可以看出,轧制加工的银板内部部分晶粒内已经产生了大量棱镜状的孪晶,部分孪晶之间相互交割破碎形成更加细小的晶粒。晶粒取向分布呈现出聚集的现象,整体择优取向依然是(101),局部区域有部分相邻晶粒的取向已经趋向(111)。由此可见,锻造成形的纯银板材比轧制成形的纯银板材内部晶粒生成的孪晶更多,对原始晶粒的破碎细化效果更加明显,晶粒取向分布更为均匀;轧制成形的纯银板材内部晶粒择优取向更为明显。

图4 不同加工成形方法制备的纯银靶材的晶粒取向

3 结论

1)锻造加工成形可以保证纯银靶材内部组织的致密性;轧制加工成形时应注意避开冒口位置以保证纯银靶材板内部组织的致密性。

2)锻造加工成形和轧制加工成形对纯银靶材均可以起到细化晶粒的作用,但锻造加工成形得到的晶粒均匀性比轧制加工成形更好。

3)相较于轧制加工成形,锻造加工成形的方法得到纯银靶材的内部晶粒更细小,晶粒大小更加均匀,整体硬度值更高,在制备纯银靶材时更具有优势。

[1] 谭志龙, 陈家林, 闻明, 等. 电子行业用高纯金溅射靶材研究综述[J]. 贵金属, 2019, 40(2): 83-87, 94.

TAN Zhi-long, CHEN Jia-lin, WEN Ming, et al. Review on Study of High Purity Gold Sputtering Target Material Used in Electronics Industry[J]. Precious Metals, 2019, 40(2): 83-87, 94.

[2] 何金江, 陈明, 朱晓光, 等. 高纯贵金属靶材在半导体制造中的应用与制备技术[J]. 贵金属, 2013, 34(S1): 79-83.

HE Jin-jiang, CHEN Ming, ZHU Xiao-guang, et al. Application and Fabrication Method of High Purity Precious Metal Sputtering Targets Used in Semiconductor[J]. Precious Metals, 2013, 34(S1): 79-83.

[3] ASQARDOUST S, ZAREI-HANZAKI A, FATEMI S M, et al. High Temperature Deformation Behavior and Microstructural Evolutions of a High Zr Containing WE Magnesium Alloy[J]. Journal of Alloys and Compounds, 2016, 669: 108-116.

[4] 尚再艳, 江轩, 李勇军, 杨永刚. 集成电路制造用溅射靶材[J]. 稀有金属, 2005, 29(4): 475-477.

SHANG Zai-yan, JIANG Xuan, LI Yong-jun, et al. Sputtering Targets Used in Integrated Circuit[J]. Chinese Journal of Rare Metals, 2005, 29(4): 475-477.

[5] 杨邦朝, 胡永达, 崔红玲. 溅射靶材的应用及发展趋势[J]. 真空, 2002, 39(1): 1-4.

YANG Bang-chao, HU Yong-da, CUI Hong-ling. Trend in Development and Applications of Sputtering Target Materials[J]. Vacuum, 2002, 39(1): 1-4.

[6] 吴晓峰, 汪云华, 范兴祥, 等. 贵金属提取冶金技术现状及发展趋势[J]. 贵金属, 2007, 28(4): 63-68.

WU Xiao-feng, WANG Yun-hua, FAN Xing-xiang, et al. Present Research Status and Development in Extractive Metallurgy of Precious Metals[J]. Precious Metals, 2007, 28(4): 63-68.

[7] ARVEDI G, MAZZOLARI F, SIEGL J, et al. Arvedi ESP First Thin Slab Endless Casting and Rolling Results[J]. Ironmaking & Steelmaking, 2010, 37(4): 271-275.

[8] 姜文鑫, 梁航, 杨海波, 等. 多向锻造对8418钢组织和力学性能的影响[J]. 机电工程技术, 2021, 50(5): 6-9.

JIANG Wen-xin, LIANG Hang, YANG Hai-bo, et al. The Effect of Multi-Directional Forging on the Structure and Mechanical Properties of 8418 Steel[J]. Mechanical & Electrical Engineering Technology, 2021, 50(5): 6-9.

[9] 丁春园, 陈忠家, 李赵明, 等. 高温轧制对AZ31B镁合金组织和性能的影响[J]. 有色金属加工, 2021, 50(2): 17-22.

DING Chun-yuan, CHEN Zhong-jia, LI Zhao-ming, et al. Effects of High Temperature Rolling on Microstructure and Performance of AZ31B Magnesium Alloy[J]. Nonferrous Metals Processing, 2021, 50(2): 17-22.

[10] 李海军, 李天祥, 李睿昊, 等. 直接轧制工艺对中厚板组织与性能的影响[J]. 钢铁, 2021, 56(4): 64-69.

LI Hai-jun, LI Tian-xiang, LI Rui-hao, et al. Effect of Direct Rolling Process on Microstructure and Mechanical Properties of Hot-Rolled Steel Plate[J]. Iron & Steel, 2021, 56(4): 64-69.

[11] 储林华, 袁改焕, 徐诗彤, 等. 锻造工艺对Zr-4合金管坯微观结构、力学性能和耐腐蚀性能的影响[J]. 锻压技术, 2020, 45(5): 6-14.

CHU Lin-hua, YUAN Gai-huan, XU Shi-tong, et al. Influence of Forging Process on Microstructure, mechanical Properties and Corrosion Resistance Property for Zr-4 Alloy Tube Billet[J]. Forging & Stamping Technology, 2020, 45(5): 6-14.

[12] 连全勇, 王立新, 袁峰, 等. 轧制温度和轧制道次对Mg-1RE-0.5Zn-0.5Zr合金组织和性能的影响[J]. 上海金属, 2020, 42(5): 105-110.

LIAN Quan-yong, WANG Li-xin, YUAN Feng, et al. Effect of Rolling Temperature and Rolling Pass on Microstructure and Properties of Mg-1RE-0.5Zn-0.5Zr Alloy[J]. Shanghai Metals, 2020, 42(5): 105-110.

[13] 王力, 裴迪, 李新林, 等. 轧制方式对ATZS3311合金组织和高温力学性能的影响[J]. 材料热处理学报, 2021, 42(1): 58-65.

WANG Li, PEI Di, LI Xin-lin, et al. Effect of Rolling Method on Microstructure and High Temperature Mechanical Properties of ATZS3311 Alloy[J]. Transactions of Materials and Heat Treatment, 2021, 42(1): 58-65.

[14] 李庆芬, 邓彬, 吴远志, 等. 轧制应变量对AZ31镁合金组织与腐蚀性能的影响[J]. 锻压技术, 2022, 47(8): 152-157.

LI Qing-fen, DENG Bin, WU Yuan-zhi, et al. Influence of Rolling Strain Amount on Microstructure and Corrosion Properties for AZ31 Magnesium Alloy[J]. Forging & Stamping Technology, 2022, 47(8): 152-157.

[15] 曹招, 谭敦强, 唐晔, 等. 135°周向轧制对高纯铌组织均匀性的优化[J]. 稀有金属材料与工程, 2022, 51(5): 1705-1712.

CAO Zhao, TAN Dun-qiang, TANG Ye, et al. Optimization of 135° Clock-Rolling for Microstructure Uniformity of High-Purity Niobium[J]. Rare Metal Materials and Engineering, 2022, 51(5): 1705-1712.

[16] 王丹晨, 张承基, 边翊, 等. 锻造方法对铝合金车轮轮辐组织的影响[J]. 锻压技术, 2018, 43(5): 1-5.

WANG Dan-chen, ZHANG Cheng-ji, BIAN Yi, et al. Influence of Forging Method on Microstructure of Spoke for Aluminum Alloy Wheel[J]. Forging & Stamping Technology, 2018, 43(5): 1-5.

[17] 张国新, 李敏, 张志. 锻造温度对汽车轻合金组织与性能的影响[J]. 热加工工艺, 2017, 46(7): 153-155, 160.

ZHANG Guo-xin, LI Min, ZHANG Zhi. Effects of Forging Temperature on Microstructure and Properties of Light Alloy for Automobile[J]. Hot Working Technology, 2017, 46(7): 153-155, 160.

[18] 杨栋林, 段柏华, 王德志. 纯钼的多向锻造数值模拟及实验研究[J]. 粉末冶金技术, 2021, 39(3): 216-222.

YANG Dong-lin, DUAN Bo-hua, WANG De-zhi. Numerical Simulation and Experimental Investigation on Multi-Directional Forging of Pure Molybdenum[J]. Powder Metallurgy Technology, 2021, 39(3): 216-222.

[19] OYARZÁBAL M, MARTÍNEZ-DE-GUERENU A, GUTIÉRREZ I. Effect of Stored Energy and Recovery on the Overall Recrystallization Kinetics of a Cold Rolled Low Carbon Steel[J]. Materials Science and Engineering: A, 2008, 485(1-2): 200-209.

[20] 窦程亮, 方远方, 张华, 等. 焊接速度对6082Al/T2Cu异种材料搅拌摩擦焊接头成形及性能的影响[J]. 有色金属工程, 2021, 11(1): 32-37.

DOU Cheng-liang, FANG Yuan-fang, ZHANG Hua, et al. Effect of Welding Speed on the Microstructure and Properties of Friction Stir Welded 6082Al/T2Cu Dissimilar Materials[J]. Nonferrous Metals Engineering, 2021, 11(1): 32-37.

[21] PÉREZ-PRADO M T, DEL VALLE J A, RUANO O A. Achieving High Strength in Commercial Mg Cast Alloys through Large Strain Rolling[J]. Materials Letters, 2005, 59(26): 3299-3303.

[22] SMOLA B, STULı́KOVÁ I, PELCOVÁ J, et al. Significance of Stable and Metastable Phases in High Temperature Creep Resistant Magnesium-Rare Earth Base Alloys[J]. Journal of Alloys and Compounds, 2004, 378(1-2): 196-201.

[23] 张永俐. 半导体微电子技术用贵金属材料的应用与发展[J]. 贵金属, 2005, 26(4): 49-57.

ZHANG Yong-li. Application and Development of Precious Metal Materials for Semiconductor-Microelectronic Technology[J]. Precious Metals, 2005, 26(4): 49-57.

[24] Grearson A, James M, Tillman M, et al. The Future of Finer Grain Hard Metals[C]//16 th International Plansee Seminar 2005. Reutte: Powder Metallurgical High Performance Materials, 2005: 314-338.

[25] WARCHOMICKA F, STOCKINGER M, DEGISCHER H P. Quantitative Analysis of the Microstructure of near β Titanium Alloy during Compression Tests[J]. Journal of Materials Processing Technology, 2006, 177(1-3): 473-477.

[26] SAKAGUCHI N, NIINOMI M, AKAHORI T, et al. Relationships between Tensile Deformation Behavior and Microstructure in Ti-Nb-Ta-Zr System Alloys[J]. Materials Science and Engineering: C, 2005, 25(3): 363-369.

Effect of Different Processing Methods on Microstructure Properties of Silver Target

DOU Cheng-liang1, LIU Xu1, HUANG Xiao-meng1, QI Yue-feng2

(1. Beijing Non-ferrous Metals and Rare Earth Research Institute Co., Ltd, Beijing 100012, China; 2. Beijing Engineering Research Center of New Brazing Materials for Electronic Information, Beijing 100012, China)

The work aims to study the effect of forging and rolling on the microstructure of silver target, and solve the problem of coarsening and uneven distribution in sterling silver target. Sterling silver target ingots were processed by forging and rolling, respectively. The effect of two different processing methods on the microstructure of silver target was studied by observing, testing and analyzing the microstructure of silver target. The results show that the compactness of forged sterling silver target is better, while there were many defects in the riser of the rolled sterling silver target. Forged sterling silver target has fine grain size and uniform distribution, while the grain size of rolled sterling silver target is coarse and the distribution uniformity is poor, and there are some coarse grains. The hardness value of forged sterling silver target is 73HV0.05,which is significantly higher than the rolled sterling silver (55HV0.05). Forging has more advantages in grain refinement and grain distribution uniformity than rolling when processing sterling silver target.

forging; rolling; sterling silver target; grain

10.3969/j.issn.1674-6457.2022.10.005

TG146.3+2

A

1674-6457(2022)10-0034-06

2022‒01‒05

国家科技部“科技助力经济2020”重点专项

窦程亮(1993—),男,硕士,研究员,主要研究方向为材料制备。