航空锻件常见表观缺陷及其控制研究

孙朝远,周杰,赵博,蒋佳君,谢静,刘洋

航空锻件常见表观缺陷及其控制研究

孙朝远1,2,周杰1,赵博3,蒋佳君1,2,谢静2,刘洋2

(1.重庆大学 材料科学与工程学院;先进模具智能制造重庆市重点实验室,重庆 400044;2.中国第二重型机械集团德阳万航模锻有限责任公司,四川 德阳 618000;3.沈阳飞机设计研究所,沈阳 110034)

揭示服役寿命长、工况苛刻、锻造成本高、质量控制难度大的航空结构件与发动机盘件用钛合金、高温合金等锻件外观缺陷的产生原因及控制措施。按照航空锻件锻造流程(开坯、制坯、模锻和锻后热处理),分别研究裂纹、折叠、错移等锻造缺陷产生的原因。航空锻件产生表观质量缺陷的原因一般由工艺设计不合理、锻造操作不当、工装设备保障不到位等导致,需结合锻件材料、形状、变形过程等采取对应措施进行优化解决。对航空锻件缺陷产生原因进行了研究,给出了行之有效的解决措施,对于航空锻件质量的提高,尤其是新材料、大尺寸、复杂结构的航空锻件研制具有重要的工程指导意义。

航空锻件;锻造缺陷;折叠;裂纹

飞机的主承力结构件及发动机的盘轴类转动件等均采用锻造方式加工而成,材质主要为合金钢、铝合金、钛合金和高温合金4类。航空工业与锻件的发展可谓相辅相成,一方面,航空工业推动了锻件由黑色金属向轻质化合金如铝合金、钛合金发展;另一方面,航空锻件科学技术的进步也使得飞机飞行质量提高,让节油、舒适成为可能[1]。

不同于汽车锻件或其他民用锻件,航空锻件具有多样、小批量的生产特点。同时,相对于其他锻件来讲,航空锻件用材多属于难变形合金,具有以下特点。

1)更小的锻造工艺参数范围。如GH4169直接时效工艺允许的可锻温度范围仅为100 ℃,相比普通钢锻件800~1 200℃的锻造温度范围大幅缩小。

2)更严苛的过程控制要求。如粉末盘或钛合金等材料对锻造过程的加热温度、转运时间、锻造时间、模具温度、冷却方式、冷却速度等均有严格的要求。

3)更严谨的检验过程。由于航空锻件的重要性,从下料、锻造到热处理每个环节均需要进行100%的检验。

4)更全面的组织及性能检验要求。如舰载机用起落架锻件除常规的晶粒度、强度、冲击韧性的检验外,还需要进行高低周疲劳、盐雾腐蚀、落振摆阵等测试[2-5]。

5)更严格的质量管理体系要求。在传统的AS9100和GJB9001C–2017质量管理体系要求基础上,国际民航锻件的生产过程,如无损检验、热处理过程和锻造过程均需要通过PRI公司的NADCAP认证[6-7]。

航空界素有“一代飞机一代材料”的说法[8],随着航空工业的发展,美国波音、洛克希德·马丁和法国空客所生产的军用战斗机及民用客机向着更高的机动性、更长的飞行寿命、更可靠的稳定性、更大的起飞重量方向发展,势必带来航空锻件向着大型化、整体化和复杂化方向发展的新趋势。整机用锻件的材质由原来低性能、低成本的钢锻件转向高性能、高成本的锻件,锻件的锻造过程控制难度也越来越大,若锻件因表观缺陷报废,不仅会带来较大的经济损失,也会造成相应型号的装机进度需求无法满足。更为关键的是,若锻件的表观质量缺陷发生质量逃逸装上飞机,将带来更为严重的安全事故[9]。

大型航空锻件一般用于起飞重量超过100 t的大型飞机,包括军、民用运输机,也包括150座以上的干线客机,或者如F18/A、F22等第三、四代先进战斗机的起落架、机身结构件等锻件,通常需采用1 MJ对击锤或400 MN以上的模锻压机生产。该类锻件具有结构复杂、制造难度大、成本高、周期长等特点,其制造过程的稳定性和质量控制已成为我国航空工业发展的关键制约因素之一。

国内有较多针对锻件的某个具体缺陷,如裂纹、折叠、混晶等的单点研究,但系统化地对航空用锻件锻造环节产生的缺陷进行阐述的研究相对匮乏。文中着重对航空用锻件锻造环节因设计不合理或生产制造过程控制不当带来的典型锻造缺陷进行梳理,从缺陷产生的原因和控制措施进行系统性的归纳和研究,为相关行业提供参考。

从制造环节上来讲,锻件的表观缺陷可分为3大类:由锻造产生的缺陷,包括裂纹、穿筋、折叠、错移、未充满等;由切边带来的缺陷,包括切边裂纹、残留毛刺、表面压伤、过切、弯曲变形等;由冷却不当产生的缺陷,包括冷却裂纹、变形等。

1 锻造过程产生的缺陷

1.1 裂纹

因锻造变形温度不当而引起的高温锻裂和低温锻裂,在锻件上表现为表面裂纹、内部裂纹和毛边裂纹等。裂纹对锻件的使用寿命有着极为关键的影响,且裂纹的遗传性也很强,在生产制造过程中发现锻件裂纹后,必须对其进行打磨、清理干净,方可进行下一道工序的锻造或加工。锻件的裂纹按照形貌划分主要有微裂纹:长度小于2 mm, 宽度小于0.2 mm,一般需要通过磁粉或荧光检验才能发现;裂纹:长度2~5 mm, 宽度0.2~0.5 mm,一般通过目视检测即可发现;裂缝:长度大于5 mm, 宽度大于0.5 mm。

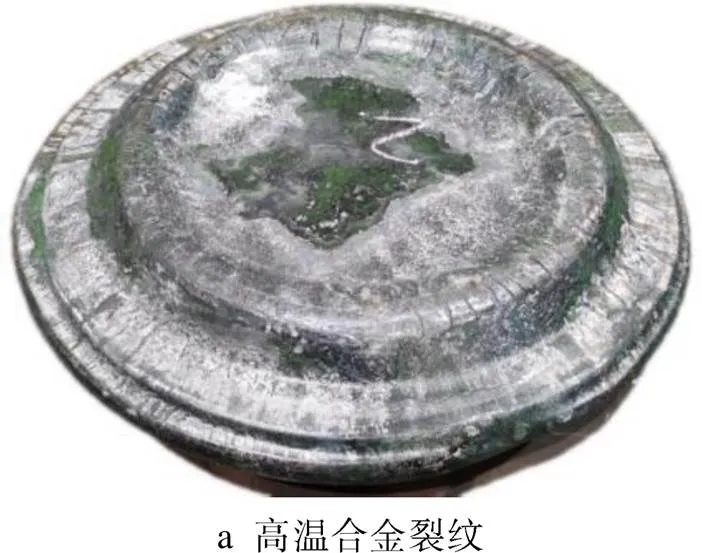

1)微裂纹:一般在钢锻件上发生,分为热裂纹、冷裂纹和酸洗裂纹。热裂纹产生的原因是加热制度不合适,导致加热过程中锻件不同位置的温度变化不一致,引起的热应力超出了其塑性极限。冷裂纹一般是钢锻件在冷却过程中外部冷却快、温度低,内部冷却慢、温度高,因热胀冷缩或冷却过程中发生了马氏体相变,表面形成的拉应力超出了材料的屈服极限而带来的,这种裂纹通常无法采用目视的方法进行检测,需通过荧光检测的方式发现,采用人工打磨的方式进行清理[10-11],如图1(a)所示。酸洗裂纹一般发生在马氏体钢锻件中,锻件锻后由于发生马氏体相变,残余应力较大,一般超过了屈服强度的一半,若锻件锻后在未采用吹砂、去应力退火等消除残余应力工序的情况下进行酸洗工序,极易产生应力腐蚀带来的大量表面裂纹,如图1(b)所示。

合金钢热裂纹的控制方式为采用双阶梯的方式加热,即在500~800 ℃按照0.3~0.7的系数对坯料进行预热后,再升温至锻造加热温度进行加热。合金成分更高的高温合金更是采用了三阶梯的方式进行加热。冷裂纹控制方式可以通过锻后及时放入点火的缓冷坑、加盖保温棉堆冷等延缓冷却速度的方式进行[12]。为控制酸洗裂纹,锻后冷却有马氏体相变的合金钢不能直接酸洗,清理锻件表面氧化皮等需通过抛丸、喷砂等去应力的方式予以进行。

2)裂纹:钛合金和高温合金具有黏性大、流动性差、变形区间窄等特点,随着锻造温度的降低,锻件表面相对心部的塑性降低,当变形量超出了塑性变形的极限范围后,便在锻件表面形成了较多的表面裂纹[13-14],如图2所示。这种裂纹一般肉眼可见,深度一般在1~3 mm,通过砂轮打磨的方式可以清除。

图1 锻件的各种微裂纹

其控制方式可通过缩短转运时间,提高工装/模具的预热温度、喷涂玻璃润滑剂、搭盖保温棉和优化变形量等方式进行。

3)裂缝:钛合金和高温合金的塑性比合金钢低,若锻造过程中未对终锻温度进行控制,当锻件变形温度低于技术标准或工艺要求值后仍经历了较大的变形量,此时将在锻件的非承压面,如两端,产生“一”字型或“X”型裂缝,如图3所示。

裂缝的控制可通过软、硬包套等延缓锻件温度降低的手段进行。软包套,即锻件加热到一定温度后将其取出,放置在撒有黏接剂的保温棉上,对锻件进行全范围的包裹,用于减缓锻件锻造过程中的温降;硬包套,即采用保温棉、黏接剂和铁皮在装炉加热前对锻件进行全包裹的方式减缓锻件转运及锻造过程中的温降。还可通过提高锻造过程工装模具温度或在坯料与工装之间搭盖保温棉等手段严格控制锻件的终锻温度,避免低温大变形等。

1.2 穿筋、涡流

流线不顺、涡流、穿流和穿肋这几类缺陷多在锻件H形、U形和L形的根部位置出现,多与坯料尺寸、锻件形状、操作过程和模具设计等相关。锻件涡流和穿筋如图4所示。锻造变形时金属回流,该类型截面锻件凸模圆角半径小,导致金属不能沿肋壁连续填充模具型槽时便会产生涡流。当筋条已充满,还有多余金属由圆角处直接流向毛边槽时,即形成穿流。若锻造过程中打击过重、金属流动剧烈、穿流处金属的变形程度和应力超过材料的许可强度时,便会产生穿流裂纹。锻件腹板宽厚比大、肋底部的内圆角半径小、坯料余量过大、操作时润滑剂涂得过多和应变速率太快都易造成上述缺陷。

通过设计合理的预锻模及与其匹配的荒坯,可有效避免穿筋、涡流等缺陷。加大终锻模顶部、根部及毛边槽桥部与模槽连接处的圆角半径,加大内外模锻斜度等措施也有利于避免金属在流动过程中急剧转弯而造成上述缺陷。

图4 锻件涡流和穿筋

1.3 窝心与折叠

锻件锻造环节中窝心的产生主要是拔长过程中坯料的进给量长度小于坯料截面尺寸的一半而造成的[15],即<1/2,此时坯料断面上下位置的延伸大于中间部位,进而产生窝心,见图5。

图5 锻件窝心

折叠的表面形状和裂纹相似,多发生在锻件的内圆角和尖角处,是锻造过程中表面已经氧化过的金属汇合在一起形成的,其深浅不一,如图6所示。在横截面上进行高倍观察,可以发现折叠处两面有氧化、脱碳等特征;从低倍组织上看出,围绕折叠处的纤维有一定程度的歪扭[16-18]。折叠产生的原因一般是荒坯台阶过渡不当、坯料尺寸不合理、坯料定位不准、预锻终锻设计匹配度不好、锻件弯曲过程圆角不当、上火次锻件错移、切边毛刺在校正过程中压入等。

根据上述原因,相应地采取拔长时增大进给量、增大模具圆角、匹配设计等措施可以防止折叠缺陷的产生。

图6 锻件折叠

跨伤属于折叠的一种,是锻造过程中锤头晃动或锻件的圆角及斜度设计不合理造成的,一般出现在锻件的上模。图7中“千层饼”出现的原因为上一火次锻件错移过大,终锻火次上模具多锤次打击后从锻件上“砍肉”而成的[19]。

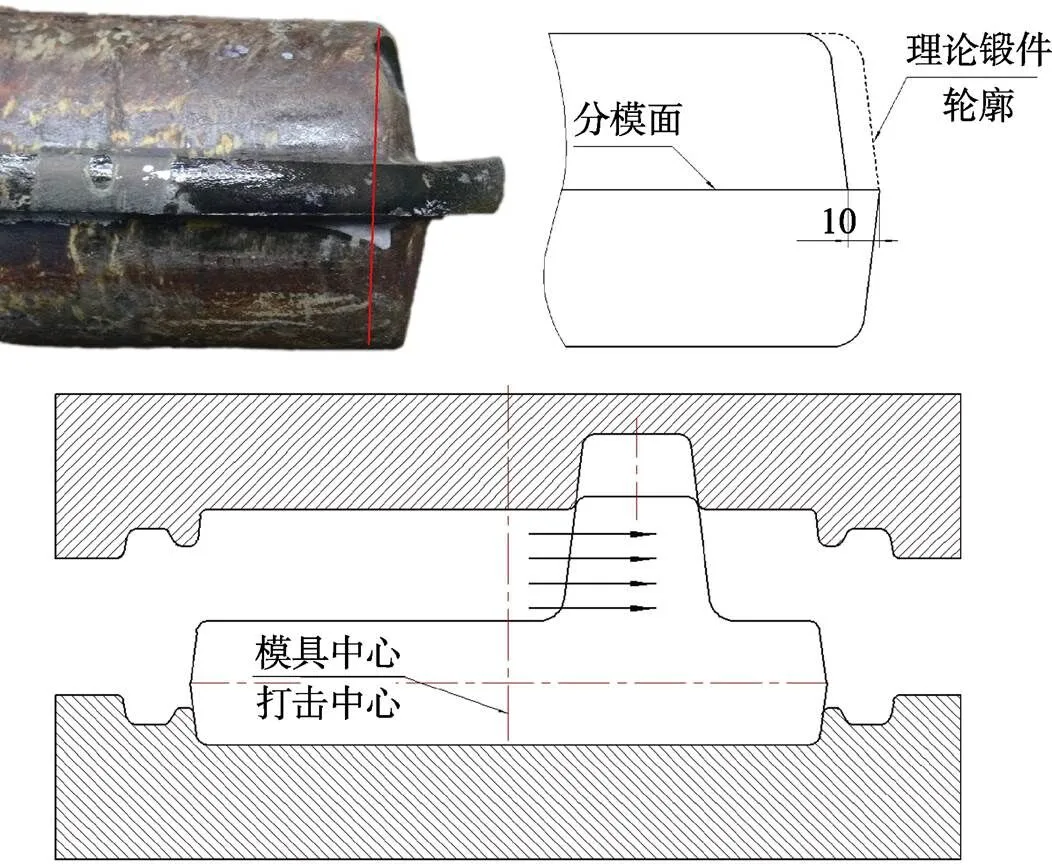

1.4 错移

错移是锻造过程中锻件上下相对于分模面产生的错位,如图8所示。回转体锻件本身没有错移力,产生错移的原因一般有锻模安装不正确、锻锤锤头与导轨间隙大、上下锤头中心不一致等。除回转体的其他锻件外,由于锻件本身不对称或锻件分模面不在同一平面,锻件承受上下打击力,无法实现锻件中心、重心和打击中心三心合一,不可避免地产生左右平移的力,当设备精度不满足要求,如锤头与导轨间隙过大,且锻模锁扣或导柱间隙大于设计要求时,锻件便产生了错移[20-21]。

图7 锻件因模具晃动带来的跨伤

图8 锻件的错移

避免错移产生的措施可以分为主动防护和被动防护两类。主动防护指的是根据锻件成形情况,尽量使其三心合一,同时根据锻件成形金属流动方向,选择合理的分模面,或者采用偏心键槽/键块以减小锻件的错移力;被动防护指的是通过在锻模上增加锁扣或优化锁扣结构、减少锁扣间隙等。锁扣可以平和错移力,承受打击过程中强大的冲击和挤压力[22-23],但该种方式对模具损坏较大,属于不得已而为之的办法,实际生产制造过程中尽量从设计上减缓或消除错移力,从而消除锻件的错移。

1.5 未充满

未充满主要指锻件的棱角、筋条、凸圆角或高包位置出现塌角现象,未达到锻件图纸的设计要求,如图9所示。其产生原因一般为荒坯或预锻件坯料不够、圆角过小、模具型腔较深等,一般可通过增加坯料、优化预锻件设计、增大圆角或储气槽、优化模具桥部结构[24]等方式控制。

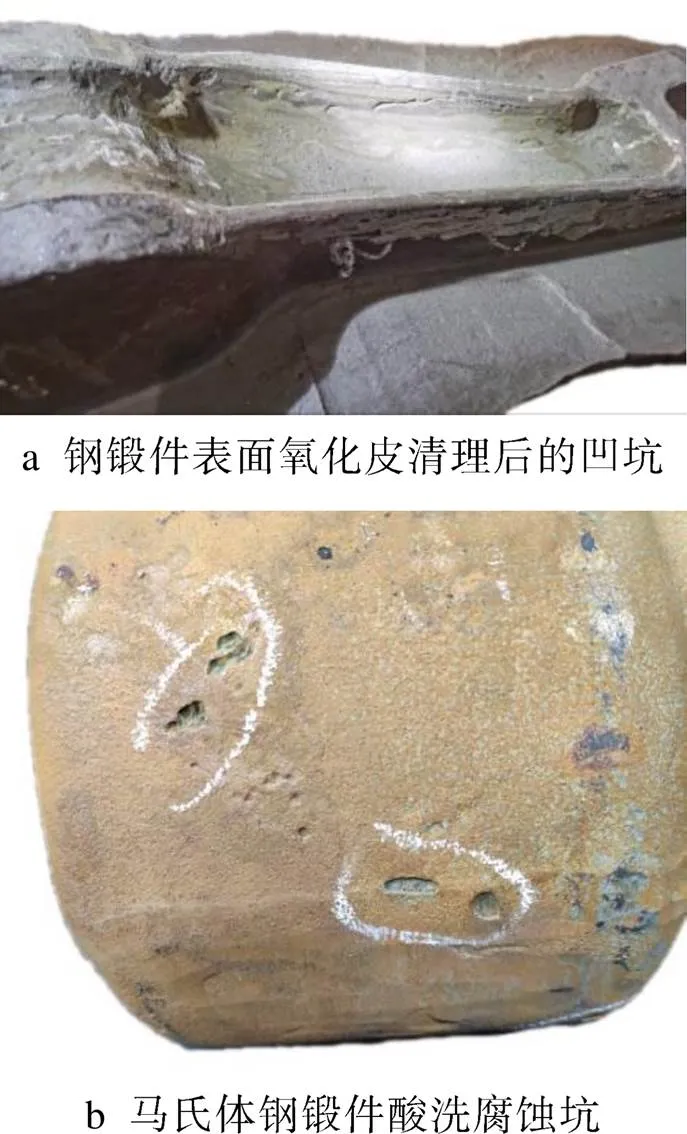

1.6 表面凹坑

表面凹坑指在锻件锻造结束进行表面清理后锻件表面出现的凹坑,如图10所示,其产生的主要原因为在锻造过程中有异物打入,或锻件氧化皮无法有效去除压入锻件本体,锻后经过打磨、酸洗等表面清理的工序后,表面附着物脱落,表现为锻件表面凹坑较多的现象。

图9 锻件圆角未充满

图10 锻件表面凹坑

一般通过优化荒坯形状提升终锻变形量、降低锻件加热温度或采用气体保护炉、减缓加热过程坯料氧化皮产生速度或锻前采用除磷设备对坯料进行氧化皮清理等方式进行控制。

2 切边过程产生的缺陷

2.1 切边裂纹

分模面上裂纹的产生是因为锻件切边时的应力较大,使其产生了微观裂纹,热处理时热应力和组织应力的共同作用促使微观裂纹扩展成宏观裂纹。控制措施为采用红外测温仪对切边前的锻件毛边桥部的温度进行检测,监控切边前锻件的温度,若温度低于工艺允许的最低范围,需要对锻件重新回炉加热方可进行切边。同时,保持凹模与凸模之间的间隙、使用锐利刃口凹模都能降低锻造切边应力与热处理时的淬火应力,并通过回火消除大部分热应力及组织应力,切边带来的裂纹便能得到有效控制[25]。

2.2 残留毛刺

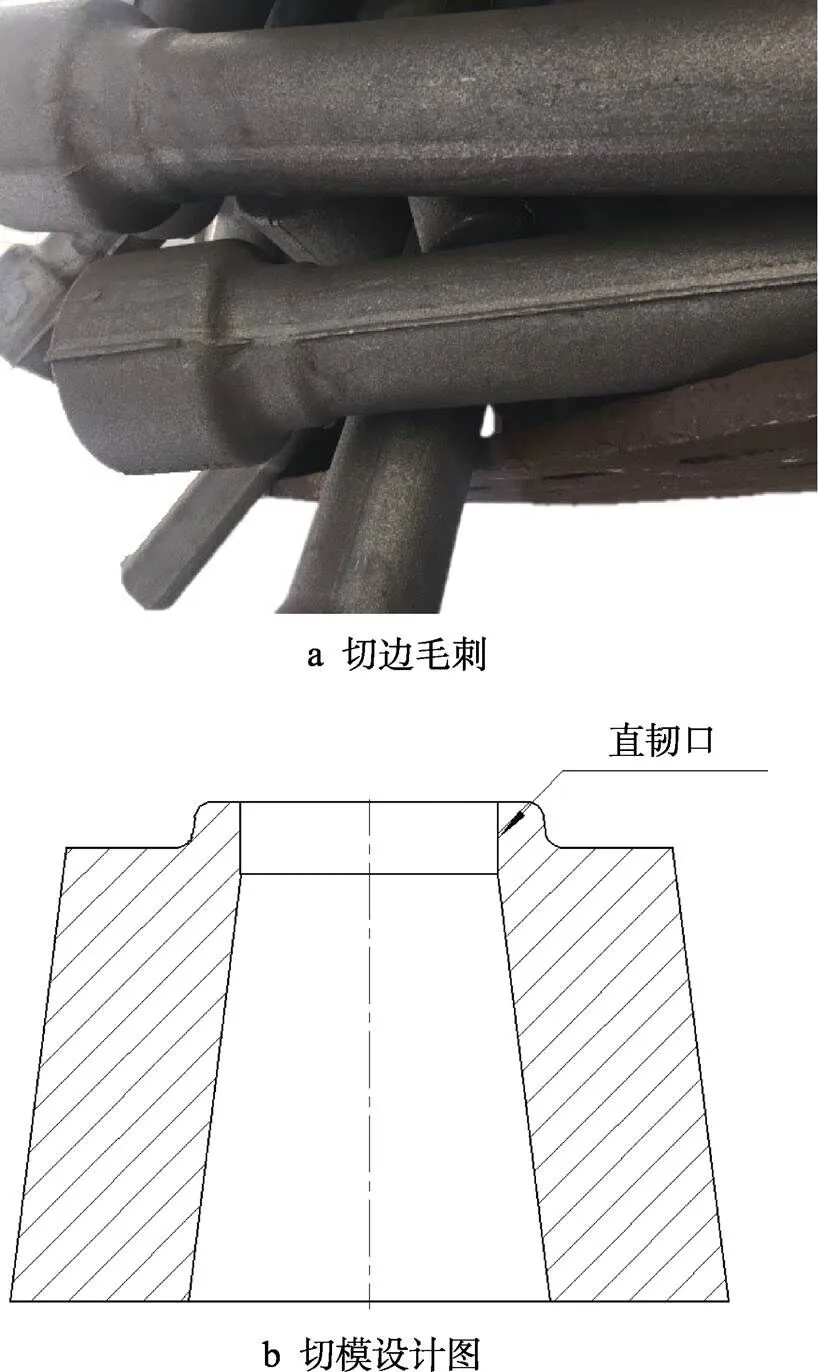

切边毛刺为锻件切边后沿着分模面产生的残留金属,若校正前未进行打磨清理,毛刺易在校正过程中压入锻件本体形成折叠,如图11a所示。热打磨时易造成砂轮片爆损的危险,因此打磨需在锻件温度为室温的情况下进行,这会对生产效率带来较大的影响。产生原因一般有切边模冲头和阴模设计不合理、冲头和阴模韧口磨损或切边模安装精度不够等。

控制措施有正确地设计和使用切边模,切模设计图如图11b所示。设计时阴模的承压面需留有使用磨损和翻新的垂直高台,保证在轮廓尺寸不变的情况下,通过修磨的方式便可恢复切边模韧口的锋利。使用方面需制定标准的切边模使用流程,按批次定期对切边模进行检修[26]。

图11 锻件切边后的毛刺及切边模正确设计方式

2.3 过切

过切指的是锻件切边后垂直分模面位置的切边带明显宽于锻件的桥部+欠压的厚度,锻件水平方向轮廓图低于锻件的设计要求,见图12。若锻件单边过切,一般原因为锻件错移导致切边带过宽,此时锻件水平方向的轮廓尺寸与图纸设计一致。若锻件水平方向圆周过切,一般是因为切边模的模口尺寸设计不合理,或锻模模口位置磨损变大与切边模模口尺寸不匹配[27]。

控制措施为在生产过程中严格控制锻件错移,保证其满足图纸要求。生产过程中对锻模磨损后的修理需配套修理切边模。

图12 切边过程中造成的过切

2.4 压伤或变形

压伤指锻件切边后与切边上模冲头位置接触的部位产生压痕或压伤的现象,见图13,一般为切边模冲头与锻模冲头不一致或切边时上模冲头承压面过小导致的。切边变形一般易在细长、扁薄、形状复杂、长度方向界面变化大的锻件中产生,原因是切边时冲头的接触面过小或各位置接触不一致。

压伤或变形的控制措施为尽量将锻件形状简单面作为切边模的冲头位置,并采用反切等方式避免切边模冲头与锻模冲头不匹配带来的压伤。切边后需对锻件进行校正,避免因切边带来的变形。

3 冷却过程产生的表观缺陷

锻后冷却不当易带来的表观质量缺陷主要有冷却裂纹、开裂和变形等。其中,锻后冷却裂纹一般发生在马氏钢的表面,呈网状龟裂形态,高倍组织下裂纹附近出现马氏体组织,无塑性变形的痕迹,产生的主要原因是锻后产生了较大的冷却应力和组织应力[28]。开裂主要指的是锻件在冷却过程中因残余应力过大造成锻件直接开裂成2块及以上,主要发生在水冷、风冷等冷速较快的过程中,且主要发生在有色合金、高合金钢的锻件中,如图14所示。产生原因是锻件材料本身合金成分较高,锻造过程已形成了内部裂纹源,在冷却过程中因冷却速率不一致带来的残余应力超出了材料的最大抗裂纹扩展能力。变形则主要指锻件在冷却过程中因各位置界面变化较大,冷却不均带来的热应力或相变带来的组织应力导致锻件形状与图纸设计不一致,如TC18等采用β锻造的锻件,因组织相变会带来较大的翘曲[29]。

图13 因切边模与锻模不匹配造成的切边压痕

开裂及变形的控制方式可从工艺和设计两方面进行。工艺上采用适当的锻后缓冷方式,如坑冷、堆冷、搭盖保温棉等方式降低开裂和变形的风险,并可采用热件复压的工艺方式降低锻件变形的风险。设计上通过补偿设计等方式尽量使锻件截面变化对称,降低冷却过程的应力,从而降低锻件变形和开裂的风险。

图14 锻件锻后冷却过程中产生的开裂

4 结论

1)航空锻件用材料大都是难变形材料,如超高强度钢、高温合金、铝合金和钛合金等,现代航空用锻件的发展趋势为大型化、整体化和复杂化,锻件制造过程复杂,制造难度系数大,制造成本高,属多样、小批量的生产方式,锻件质量稳定性对于飞机的飞行安全极为关键。

2)锻件质量问题一般分为表观质量问题和组织性能问题,锻造环节肉眼可见的质量缺陷一般归类为表观质量,多为设计不合理、操作不当、设备或模具工装保养不到位、管理不科学造成的,可通过相应的措施予以解决。

[1] 黄始全. 超高强度钢整体模锻全过程微观组织演化及数字化表征[D]. 长沙: 中南大学, 2013.

HUANG Shi-quan. Microstructure Evolution of Ultra-High Strength Steel during the Overall Die Forging Process and Its Digital Representation[D]. Changsha: Central South University, 2013.

[2] 蔡建明, 王洋, 曾凡昌. 我国航空钛合金材料及锻件的研究与发展(下)[J]. 锻造与冲压, 2020(17): 47-49.

CAI Jian-ming, WANG Yang, ZENG Fan-chang. Research and Development of Ti-Alloy and Its Forging for Aircraft Industry in China(2/2)[J]. Forging & Metalforming, 2020(17): 47-49.

[3] 王淑云, 李惠曲, 东赟鹏, 等. 大型模锻件和模锻液压机与航空锻压技术[J]. 锻压装备与制造技术, 2009, 44(5): 31-34.

WANG Shu-yun, LI Hui-qu, DONG Yun-peng, et al. Development of Large Single-Piece Forgings and Heavy Forging Presses in Aerospace Forging Industry[J]. China Metal Forming Equipment & Manufacturing Technology, 2009, 44(5): 31-34.

[4] 李凤梅, 王乐安. 大型模锻件与航空工业[J]. 新材料产业, 2011(8): 43-45.

LI Feng-mei, WANG An-le. Large Die Forging and Aviation Industry[J]. Advanced Materials Industry, 2011(8): 43-45.

[5] 曲选辉, 张国庆, 章林. 粉末冶金技术在航空发动机中的应用[J]. 航空材料学报, 2014, 34(1): 1-10.

QU Xuan-hui, ZHANG Guo-qing, ZHANG Lin. Applications of Powder Metallurgy Technologies in Aero-Engines[J]. Journal of Aeronautical Materials, 2014, 34(1): 1-10.

[6] 屈鹏, 陈园源. Nadcap认证技术在航空制造领域的应用与探索[J]. 甘肃科技纵横, 2019, 48(12): 20-22.

QU Peng, CHEN Yuan-yuan. Application and Exploration of Nadcap Certification Technology in Aviation Manufacturing[J]. Scientific & Technical Information of Gansu, 2019, 48(12): 20-22.

[7] 刘喜华. Nadcap认证对军用航空产品特殊过程管理的借鉴[J]. 航空标准化与质量, 2019(1): 26-30.

LIU Xi-hua. Reference for Military Aviation Product Special Process Management of NADCAP Certification[J]. Aeronautic Standardization & Quality, 2019(1): 26-30.

[8] 曹春晓. 一代材料技术, 一代大型飞机[J]. 航空学报, 2008, 29(3): 701-706.

CAO Chun-xiao. One Generation of Material Technology, One Generation of Large Aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 701-706.

[9] 李志广, 张健, 朱卫华, 等. 试论锻件质量隐患的八个特征[J]. 机械工业标准化与质量, 2008(1): 32-33.

LI Zhi-guang, ZHANG Jian, ZHU Wei-hua, et al. Discussion on Eight Characteristics of Forging Quality Hidden Trouble[J]. Machinery Industry Standardization & Quality, 2008(1): 32-33.

[10] 吕炎. 锻压成形理论与工艺[M]. 北京: 机械工业出版社, 1991.

LV Yan. Forging Theory and Technology[M]. Beijing: China Machine Press, 1991.

[11] 叶代平, 苏李广. 磁粉检测[M]. 北京: 机械工业出版社, 2004.

YE Dai-ping, SU li-guang. Magnetic Particle Testing[M]. Beijing: China Machine Press, 2004.

[12] 严寿康. 冲压工艺及冲模设计[M]. 北京: 国防工业出版社, 1993.

YAN Shou-kang. Stamping process and Die Design[M]. Beijing: National Defense Industry Press, 1993.

[13] 郭鸿镇. 合金钢与有色合金锻造[M]. 第2版. 西安: 西北工业大学出版社, 2009.

GUO Hong-zhen. Forging with Alloy Steel and Nonferrous Alloy[M]. 2nd edition. Xi'an: Northwestern Polytechnical University Press, 2009.

[14] 王安乐. 难变形合金锻件生产技术[M]. 北京: 国防工业出版社, 2005.

WANG A L. Manufacturing Engineering for Hard Wrought Alloy Forgings[M]. Beijing: National Defense Industry Press, 2005.

[15] 姚泽坤. 锻造工艺学与模具设计[M]. 西北工业大学出版社: 西安, 2011.

YAO Ze-kun. Forging Technology and Die Design[M]. Xi’an: Northwest University of Technology Press, 2011.

[16] 杨久强,涂光纯,吴国桐. 模锻件锻造折叠的分析[J]. 航天工艺, 1996(2): 14-16.

YANG Jiu-qiang, XU Guang-chun.Analysis of Forging Folding of Die Forgings[J]. Aerospace Manufacturing Technology, 1996(2): 14-16.

[17] 程里. 机车连杆模锻件大头颈部折叠详析[J]. 热加工工艺, 2018, 47(19): 246-248.

CHENG Li. Detailed Analysis of Folding of Big Head Neck of Locomotive Connecting Rod Die Forgings[J]. Hot Working Technology, 2018, 47(19): 246-248.

[18] 冯铖. 锻件质量缺陷的成因分析及解决措施[J]. 汽车工艺与材料, 1997(8): 40-43.

FENG Cheng. Cause Analysis and Solutions of Quality Defects of Forgings[J]. Automobile Technology & Material, 1997(8): 40-43.

[19] 程里, 龚超.550 mm行车轮模锻件分模面裂纹分析[J]. 锻压技术, 2008, 33(1): 24-26.

CHENG Li, GONG Chao. Parting Face Crack Analysis of Traveling Crane Wheel Drop Forgings of Φ550 mm[J]. Forging & Stamping Technology, 2008, 33(1): 24-26.

[20] 徐皓. 压力机生产锻件错差原因及解决办法[J]. 模具技术, 2018(2): 31-36.

XU Hao. Analysis of Causes and Solutions of Forging Mismatch in Production by Hot Die Forging Press[J]. Die and Mould Technology, 2018(2): 31-36.

[21] 刘永熙. 锻件分模线不在同一平面(斜分模)时错移力的平衡[J]. 合肥工业大学学报, 1981, 4(2): 29-32.

LIU Yong-xi. The Forces of the Intersecting Displacement are Balanced when the Parting Line of a Forging is not on the Same Plane[J]. Journal of Hefei University of Technology (Natural Science), 1981, 4(2): 29-32.

[22] 沈其文, 徐鸿本. 机械制造工艺禁忌手册[M]. 北京: 机械工业出版社, 2000.

SHEN Qi-wen, XU Hong-ben. Mechanical Manufacturing Process Taboo Manual[M]. Beijing: China Machine Pess, 2000.

[23] 许红建. 锻模锁扣的设计与制造[J]. 机械工人(热加工), 2003(5): 89-91.

XU Hong-jian. Design and Manufacture of Forging Lock Catch[J]. MW Metal Forming, 2003(5): 89-91.

[24] 王梦寒, 门正兴, 周杰, 等. 一种带阻力墙的新型飞边槽结构设计[J]. 热加工工艺, 2008, 37(17): 62-64.

WANG Meng-han, MEN Zheng-xing, ZHOU Jie, et al. Structural Design on a New Flash with Resistance Wall[J]. Hot Working Technology, 2008, 37(17): 62-64.

[25] 艾明平. 模锻件链钩螺杆切边带热处理裂纹的控制[J]. 热加工工艺, 2009, 38(8): 162-163.

AI Ming-ping. Control of Heat Treatment Crack in Trimming Cut Zone of Chain Hook Screw Stamp Work[J]. Hot Working Technology, 2009, 38(8): 162-163.

[26] 孟毅, 门正兴, 周杰, 等. 锻件切边变形机理及变形规律研究[J]. 热加工工艺, 2008, 37(23): 13-17.

[27] 段晓斌, 何仕荣, 江鸿潮, 等. 基于DEFORM的冲头和刀口相对位置偏移量对模具及产品的影响[J]. 锻压技术, 2017, 42(7): 132-136.

DUAN Xiao-bin, HE Shi-rong, JIANG Hong-chao, et al. Influence of Relative Position Deviation of Punch and Edge on Die and Product Based on DEFORM[J]. Forging & Stamping Technology, 2017, 42(7): 132-136.

[28] 田党, 李莹. 钢的裂纹研究思路及应注意的问题[J]. 钢管, 2008, 37(1): 68-73.

TIAN Dang, LI Ying. Approach to Research on Cracking of Steel and Relevant Concerns[J]. Steel Pipe, 2008, 37(1): 68-73.

[29] 张乔. TC18钛合金热处理过程组织转变规律及锻件质量控制[D]. 成都: 西南交通大学, 2020.

ZHANG Qiao. Microstructure Transformation and Forging Quality Control of TC18 Titanium Alloy during Heat Treatment[D]. Chengdu: Southwest Jiaotong University, 2020.

Study on Control of Common Appearance Defects of Aviation Forgings

SUN Chao-yuan1,2, ZHOU Jie1, ZHAO Bo3, JIANG Jia-jun1,2, XIE Jing2, LIU Yang2

(1. College of Materials Science and Engineering; Chongqing Key Laboratory of Advanced Mold Intelligent Manufacturing, Chongqing University, Chongqing 400044, China; 2. China National Erzhong Group Deyang Wanhang Die Forging Co., Ltd., Sichuan Deyang 618000, China; 3. Shenyang Aircraft Design and Research Institute, Shenyang 110034, China)

The work aims to reveal the causes and control measures of appearance defects in forging links of titanium alloy and superalloy forgings for aviation structural parts and engine parts with long service life, harsh working conditions, high forging cost and difficult quality control. According to the forging process of aviation forgings (blank opening, blank making, die forging and post forging heat treatment), the causes of forging defects such as crack, folding and dislocation are studied, respectively. The appearance quality defects of aviation forgings are usually caused by unreasonable process design, improper forging operation and inadequate equipment support. It is necessary to take corresponding measures to optimize combined with the forging material, shape and deformation process. In this paper, the causes of aviation forging defects are studied, and effective solutions are given, which has important engineering guiding significance for improving the quality of aviation forgings, especially for the development of aviation forgings with new materials, large-size and complex mechanisms.

air forgings; forging defects; fold; crack

10.3969/j.issn.1674-6457.2022.10.004

TG316

A

1674-6457(2022)10-0026-08

2021–10–22

孙朝远(1986—),男,博士研究生,高级工程师,主要研究方向为航空航天用钛合金、高温合金和超高强度钢等难变形合金的塑性成形、组织性能调控及质量控制等。