基于MXene 的柔性压力传感器制备及其表征

叶天辰,段升顺,吴俊

(东南大学电子科学与工程学院,江苏 南京 210096)

近些年来,随着健康医疗、可穿戴电子设备以及智能机器人等领域的快速发展,柔性传感器因其超高的柔性及传感效应而受到广泛关注。其中,柔性压力传感器的使用较为普遍,在可穿戴电子设备[1-2]、人机交互设备[3-4]、电子皮肤[5-6]等领域得到广泛应用。根据其工作机理与结构的不同,柔性压力传感器一般可分为压阻式[7]、压电式[8]、摩擦式[9]、电容式[10]等。其中,柔性压阻式压力传感器因其结构简单、能耗低、灵敏度高等优点而受到广泛关注。作为二维过渡金属碳氮化物,MXene 具有优良的导电性能,因而被广泛应用于柔性压力传感器件领域。聚氨酯海绵作为廉价易得的柔性材料,可用作柔性压力传感器的弹性基底。

对于柔性压力传感器,结构设计与材料选择是影响其工作性能的两个关键因素。不同的结构设计与不同的材料选择直接影响柔性压力传感器的灵敏度、响应时间与重复稳定性等指标。张建等[11]以多壁碳纳米管(Multi-Walled Carbon Nanotubes,MWCNT)为导电材料、A4 纸为基底、弹性海绵为介电层,将MWCNT 喷涂于A4 纸的表面形成电极,设计并制备了基于纸基电极的三明治结构柔性电容式压力传感器,展现出传感器制作工艺简单,成本低等优点。程丽霞等[12]通过光刻、湿法腐蚀等工艺制成了具有锥形微结构的PDMS 基底,将石墨烯泡沫转移到该基底后制成夹层器件,得到了高灵敏度、高可恢复性的传感器。杨泽文[13]基于强制组装原理,以PDMS 作为敏感元件和电极的基体,添加碳纤维等作为导电填充介质来制备聚合物基压阻式柔性传感器,有效克服了常规柔性传感器因敏感元件和电极基体不同带来的变形局限性和输出不稳定性。然而,对于柔性压力传感器而言,很难同时兼顾灵敏度高与制造工艺简单这两个因素。灵敏度高的传感器往往需要使用光刻、刻蚀等较为复杂的工艺;相应地,制造工艺简单的传感器往往灵敏度较低。

本文提出了一种基于MXene 且利用微结构设计的柔性压阻式压力传感器,该传感器以MXene 修饰的聚氨酯海绵作为导电材料、微结构化设计的聚对苯二甲酸乙二醇酯(Polyethylene Terephthalate,PET)薄膜作为基础材料,具有灵敏度高、制造工艺简单、材料易得等特点。对PET 薄膜进行激光雕刻,使其表面具有凹凸式的微结构,提高传感器的灵敏度。二维过渡金属碳氮化物的MXene 则为柔性压力传感器提供良好的导电性能。使用廉价易得且弹性模量较大的聚氨酯海绵,在保持弹性良好的同时降低制作成本。

对传感器进行表征,结果表明其具有较高的灵敏度,在压力0~6 kPa 范围内,灵敏度约为0.345 kPa-1;压力6~11 kPa 范围内,灵敏度约为2.270 kPa-1;动态响应时间较快,约为380 ms;在连续加载-卸载测试循环中,传感器具有较好的重复稳定性。作为柔性压力传感器,该器件可应用于可穿戴电子设备领域进行压力检测。在本次实验中,我们设计了一种简单的测量电路,通过标准质量物体的增减,实现外界压力的变化。并通过二极管亮度的变化对返回的电流信号进行可视化表征,验证了该传感器的压力感知功能。该传感器在人机交互、可穿戴电子设备以及柔性电路等领域具有应用价值。

1 柔性压力传感器的制备

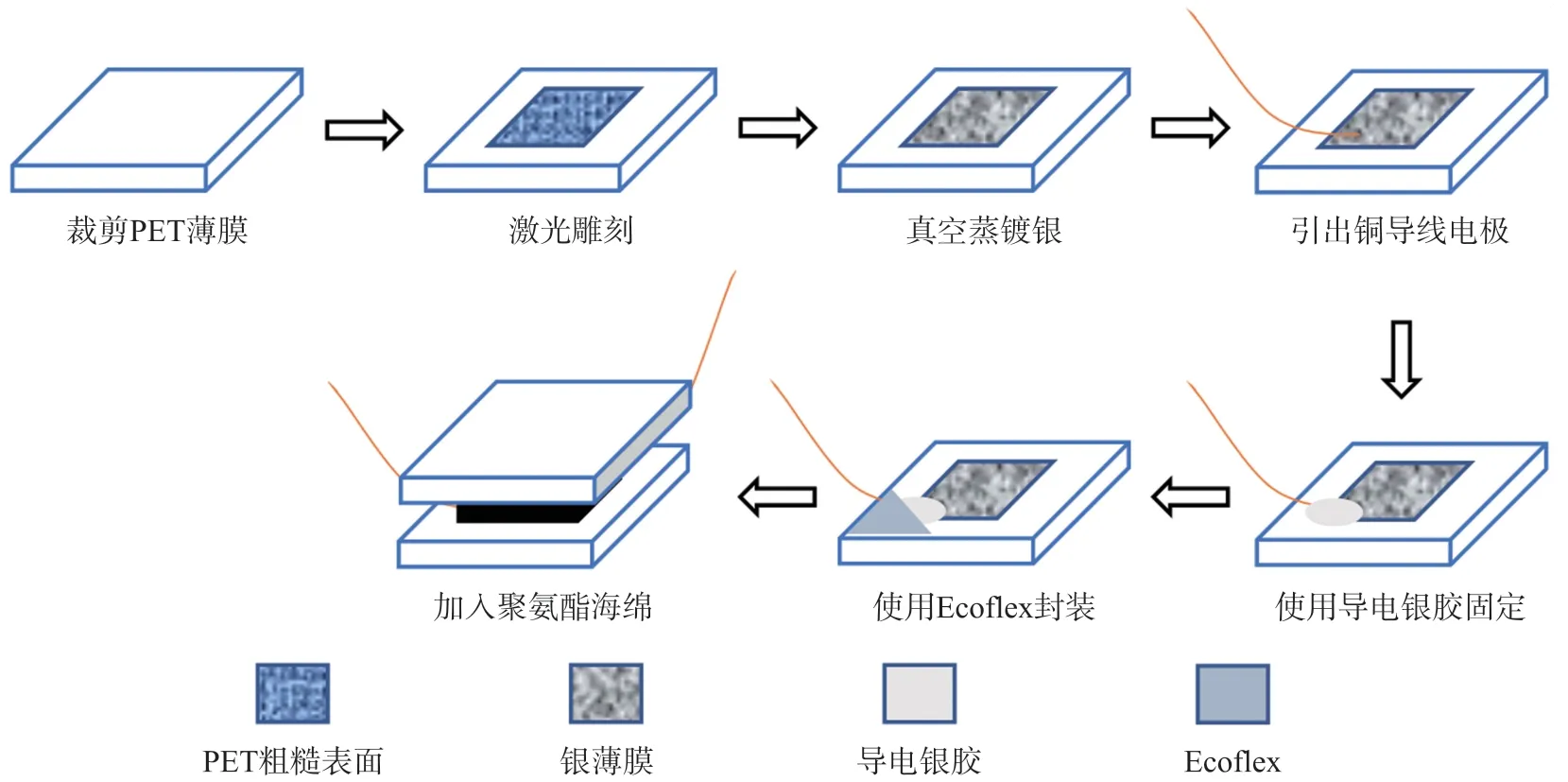

经过一系列的工艺制备可以得到柔性压力传感器,具体的工艺制备流程如图1 所示:①选用0.5 mm厚的聚酯涤纶(PET)薄膜(购自上海瑞挚实业有限公司),裁剪到尺寸为15 mm×15 mm;②将PET 薄膜放入激光雕刻机(vls3.5,购自Universal 公司),选用光栅雕刻模式,如图3(c)所示,对预设图案进行激光雕刻,得到具有凹凸式微结构的PET 薄膜;③在PET 薄膜微结构表面真空蒸镀一层金属银薄膜,厚度约为200 nm;④在金属银薄膜表面引出规格为0.5 mm 的铜导线电极(购自临沂鑫润建铜业有限公司),使用导电银胶(购自东莞依美聚合产品有限公司)对铜导线进行固定,将样品置于恒温加热台,在80 ℃条件下加热1 h,使得导电银胶固化;⑤使用一层Ecoflex(购自Smooth-On 公司)薄膜对导电银胶进行封装,进一步将铜导线电极固定在PET 薄膜表面;⑥使用聚氨酯海绵,浸涂质量分数为5 mg/mL 的MXene 悬浮液(购自吉林一一科技有限公司),放入真空烘箱中进行干燥,如此重复三次,得到MXene 修饰的聚氨酯海绵;⑦对MXene 修饰的聚氨酯海绵进行裁剪,得到尺寸为13 mm×13 mm×5 mm,将其放入两片微结构化设计的PET 薄膜中,形成三明治结构;⑧使用PU 胶带(购自昆山富汇立电子有限公司)对整个器件进行封装,最终得到柔性压力传感器。

图1 柔性压力传感器的工艺流程图

经过上述工艺流程,得到柔性压力传感器实物如图2(a)所示。

2 结果与讨论

2.1 聚氨酯海绵表征

为观察MXene 在聚氨酯海绵内的附着情况,通过扫描电子显微镜(SEM)对MXene 修饰的聚氨酯海绵表面进行观察,得到照片如图2(c)所示。可以看到MXene 充分附着在聚氨酯海绵表面,且聚氨酯海绵表面的纤维结构清晰可见。

图2 柔性压力传感器

2.2 压力传感器原理

对柔性压力传感器而言,其电阻计算公式为:

式中:ρ表示材料的电阻率,L表示长度,A表示横截面积。只从器件的尺度变化上进行考虑,在受到外界压力时,长度减小,横截面积增大,根据式(1)可知,器件的电阻减小。但实际表明[14],器件尺度变化只对电阻型压力传感器有较大影响,基于压阻效应的柔性压力传感器的电阻变化主要取决于电阻率的变化。

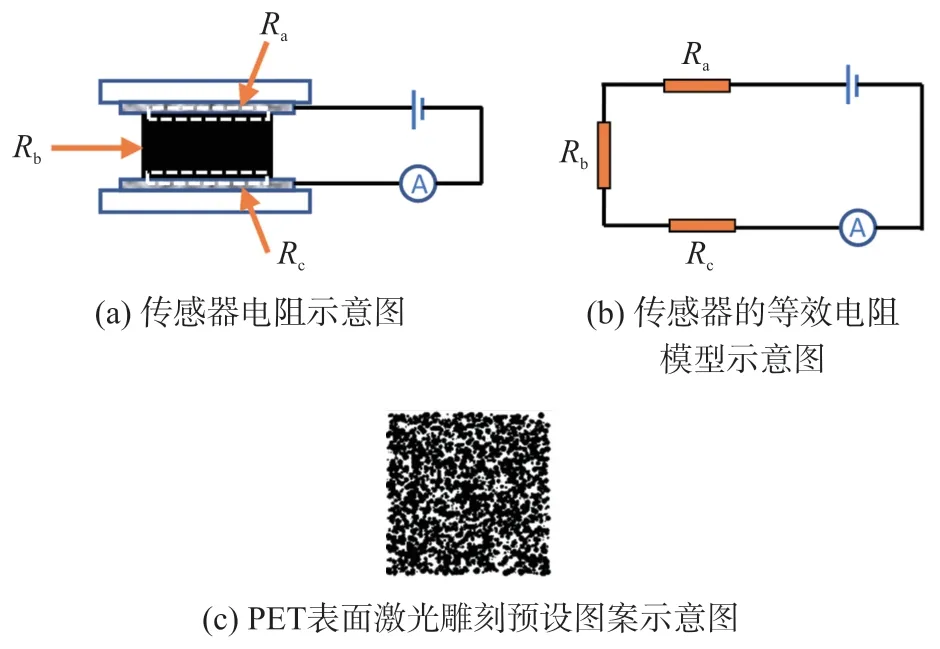

为进一步分析器件的工作机理,我们建立了传感器的等效电阻模型。整个电阻由浸涂有MXene的聚氨酯海绵电阻Rb,以及聚氨酯海绵与金属银薄膜之间的接口电阻Ra、Rc串联而成。图3(a)表示传感器的电阻示意图;图3(b)表示传感器接入电路后,得到的等效电阻模型,可以清晰地看出Ra、Rb、Rc是串联排布。

首先我们讨论Rb的阻值变化,其改变主要受到电阻率变化的影响。在外界压力改变时,使得聚氨酯海绵内部微观结构与MXene 接触情况发生变化[15]。在没有外界压力时,聚氨酯海绵的上下骨架还未接触,导电通路较少,此时Rb对外呈现出较高电阻的状态。在外界压力逐渐增大并达到一定值的情况下,聚氨酯海绵的骨架接触增多,进一步使得骨架上的MXene 相互接触增多,导电通路增多,此时Rb呈现出减小的趋势。而随着压力逐渐减小,聚氨酯海绵骨架逐渐分离,导电通路减少,Rb的阻值则呈现出增大的趋势。

接口电阻Ra、Rc的阻值变化,主要受到横截面积改变的影响。该传感器采用微结构设计的方法,通过将预设图案激光雕刻在PET 薄膜表面的方法,使得PET 表面变成凹凸式的微结构,如图3(c)所示。在外界压力增大时,聚氨酯海绵会与金属银薄膜贴合更加紧密,使得二者接触面积增大。根据式(1)可知,在横截面积增大的情况下,Ra、Rc的电阻均呈现减小的趋势。而在外界压力减小时,聚氨酯海绵与金属银薄膜贴合变得松散,使得二者接触面积减小,Ra、Rc的电阻则呈现出增大的趋势。

图3 传感器原理

总结来讲,该柔性压力传感器对外界呈现出加压电阻减小,减压电阻增大的趋势。

2.3 传感器性能表征

在室温条件下,使用智能电子拉力试验机(TST-01H,购自济南众测机电设备有限公司)和2400 数字源表(购自KEITHlEY 公司)对柔性压力传感器的性能进行表征。将样品固定在智能电子拉力试验机上,并将传感器两端引出的铜导线电极与数字源表相连。对其施加压力,测试在不同压力信号下,传感器所返回的电信号,如图2(b)所示。

图4(a)为柔性压力传感器电阻R随外界压力的变化曲线。从图中可以看出,该传感器具有较大的压力感知范围(0~11 kPa)。观察传感器电阻-压力变化曲线可以看出,在压力逐渐从0 增大到11 kPa时,传感器电阻逐渐减小。在外加压力为11 kPa时,电阻的相对变化大小约为92.05%,说明该传感器具有较强的压力感知功能。

图4 传感器性能表征

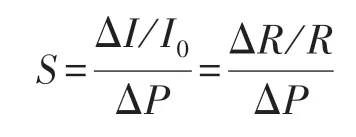

对于柔性压力传感器的压力传感性能,使用灵敏度S进行表征。观察传感器电阻-压力变化曲线可以看出,在施加外界压力时,传感器电阻始终小于在无外界压力时的初始电阻值,即电阻的相对变化量始终小于1,故该传感器不适合使用电阻的相对变化量表示灵敏度。

实际测试时,将传感器接至0.1 V 的恒定电压源下进行表征。在这里,我们使用电流的变化量表示灵敏度。根据定义,灵敏度指电流的相对变化量随外加压力变化曲线的斜率;灵敏度的大小表示压力传感器将压力信号转换为电信号能力的强弱。其具体计算公式如下:

式中:ΔI=I-I0表示电流信号的变化量;ΔR=R-R0表示电阻信号的变化量;ΔP表示施加在传感器上的外界压力;I0表示传感器在未受到压力时的初始电流值;I表示在ΔP压力情况下传感器的电流值;R0表示未受到压力时传感器的初始电阻值;R表示在受到ΔP压力下传感器的电阻值。

在室温条件下,使用智能电子拉力试验机和数字源表,对传感器缓慢施加压力,从0 逐渐增加到11 kPa,测量期间传感器返回的电流信号,并计算相应的灵敏度。得到传感器的灵敏度曲线如图4(b)所示。对曲线在压力为0~6 kPa 和6 kPa~11 kPa范围内的部分,分段线性拟合,可以得到如下结论:在压力0~6 kPa 的范围内,传感器的灵敏度约为S1=0.345 kPa-1;在6 kPa~11 kPa 的压力范围内,传感器的灵敏度约为S2=2.270 kPa-1。可以看出,在6 kPa~11 kPa 的压力范围内,传感器具有很高的灵敏度。这是由于在外界压力较大时,传感器自身电阻R较小,在电阻变化ΔR相同的情况下,ΔR/R较大,进而使得以电流相对变化量表征的传感器灵敏度较大。灵敏度性能测试表明,该传感器具有较强的信号转换能力。

对于柔性压力传感器的实时动态压力传感性能,我们使用动态响应时间进行表征,它是指传感器返回的电信号达到稳定输出值90%时所需要的时间。在室温条件下,使用智能电子拉力试验机和数字源表,对柔性压力传感器瞬间施加8 kPa 大小的压力,同时测量在较短时间内传感器返回的电流信号大小。最终得到柔性压力传感器动态响应曲线,如图4(c)所示。从图中可以看出,传感器的动态响应时间约为380 ms。测试结果表明该传感器动态响应时间短,动态响应速度快,具有很好的实时动态压力传感性能。

对于柔性压力传感器的重复稳定性,我们对其进行连续加载-卸载测试循环,以评估其在多循环周期使用条件下传感能力的大小。在室温条件下,使用智能电子拉力试验机和数字源表,以5 s 为周期对传感器加载-卸载8 kPa 的压力,对该过程重复100 次,测量传感器返回的电阻信号随时间的变化情况,以检验其重复稳定性。最后得到传感器重复性测试的电阻变化曲线,如图4(d)所示,分析图中曲线的相关数据,我们可以得到如下结论:在重复加载-卸载100 次的过程中,传感器返回的电阻信号变化幅度保持稳定,没有明显的变化。说明该传感器具有较好的重复稳定性,在多循环周期使用中仍能保持稳定的工作状态。

2.4 功能验证

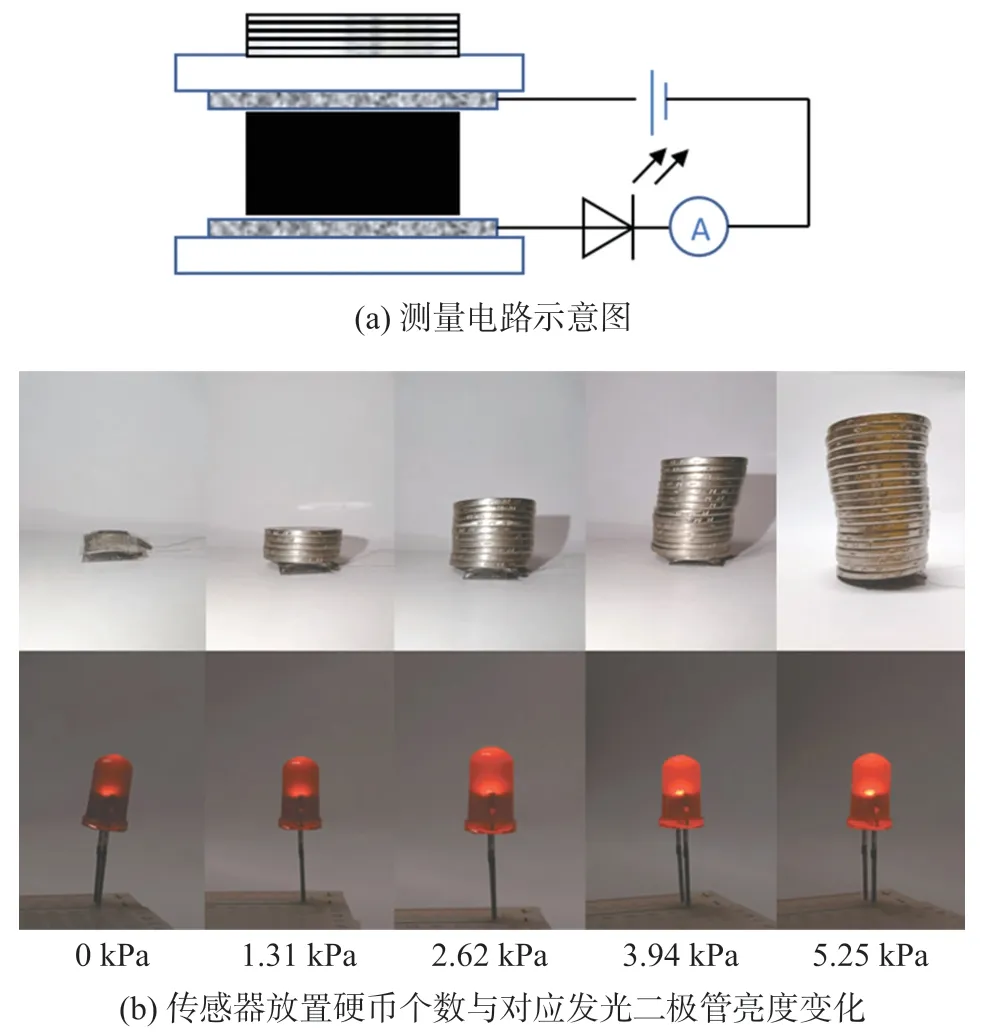

对柔性压力传感器的压力感知功能进行可视化验证。在本次实验中,我们选取一元硬币(每枚硬币质量为6.03 g)作为标准质量的物体,以实现对传感器施加外界压力。在测量方面,我们设计了一种简单的电路,通过发光二极管的亮度变化情况,实现对传感器电流特性的可视化表征。

图5(a)为测量电路的示意图,电路使用12 V的恒定电压源作为电源,与柔性压力传感器、微安表、发光二极管串联。如图5(b)所示,在实际测试中分别将0、5、10、15、20 枚硬币放置在传感器上(压力约为0 kPa、1.31 kPa、2.62 kPa、3.94 kPa、5.25 kPa)。观察到发光二极管亮度变化情况如图5(b)所示。由此可见,在外接恒定电压源的情况下,随着外界压力的逐步增大,传感器返回的电流信号也不断增大。这与理论分析得到的结论是一致的。由此,通过发光二极管亮度变化情况,实现了柔性压力传感器压力感知功能的可视化验证。

图5 柔性压力传感器的功能验证

3 结论

本文提出了一种基于MXene 且利用微结构设计的柔性压阻式压力传感器,该传感器以MXene 修饰的聚氨酯海绵作为导电材料、微结构化设计的PET 薄膜作为基底,具有灵敏度高、制造工艺简单、材料易得等特点。通过对PET 薄膜进行激光雕刻,使其表面具有凹凸式的微结构。如此微结构化的设计,增加了柔性压力传感器的灵敏度。作为二维过渡金属碳氮化物的MXene 材料则为压力传感器提供了良好的导电性能。使用廉价易得的聚氨酯海绵,用作压力传感器的弹性基底,在保持压力传感器弹性模量的同时降低制作成本。

我们还对压力传感器进行性能表征。测试结果表明:该传感器具有较高的灵敏度,较短的动态响应时间以及良好的重复稳定性。在传感器实际应用中对其压力感知功能进行了可视化的功能验证。该传感器具有灵敏度高、稳定性好、制造工艺简单、成本较低等优点,有望应用于可穿戴设备、柔性电路、电子皮肤等相关领域。