提升路基刚度对路面结构性能的影响分析

0 引言

随着高速公路的兴建,我国交通量逐年增加,重载、高速也成为了一种发展趋势,目前我国的路基路面设计主要是基于静力学理论,沥青路面各面层、基层的拉压应力计算采用静态弹性层状理论,此方法对应的荷载为低速的、低轴载的,而实际的交通荷载为随机动荷载,静力学理论与公路的实际要求并不匹配,所以在公路运营阶段,长期的动荷载反复作用可能对路基产生的影响要更大。基于有限元软件分析路基路面在动荷载重复作用下的力学响应能够更符合实际情况。路基作为路面结构的基础,其刚度的大小对于路面结构性能的好坏具有重要的影响,本文通过掺入3%、5%水泥对路床填料进行改良提升路基刚度。

1 路基刚度对于路面结构性能的影响

我国高速公路主要采用半刚性基层沥青路面,这类路面结构的病害分为裂缝、车辙、沉陷等几方面,其产生的原因均与路基抵抗变形能力差有关,路基作为路面结构的基础其刚度的大小对于路面的使用寿命有着重要的影响。

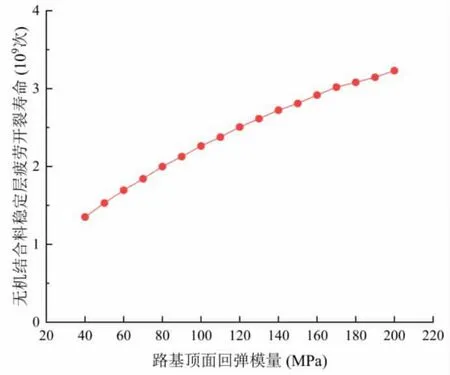

利用HPDS 2017软件分析增加路基回弹模量对于疲劳开裂寿命的影响,结果表明(图1)提升路基回弹模量对于延长无机结合料层疲劳开裂寿命具有明显的作用,提高了沥青路面结构的使用性能,也间接保证了道路的美观、行车的舒适性。

图1 路基顶面回弹模量对无机结合料层疲劳开裂寿命的影响

2 有限元模型的建立与路面响应分析

2.1 有限元模型的建立

2.1.1 模型参数的选取

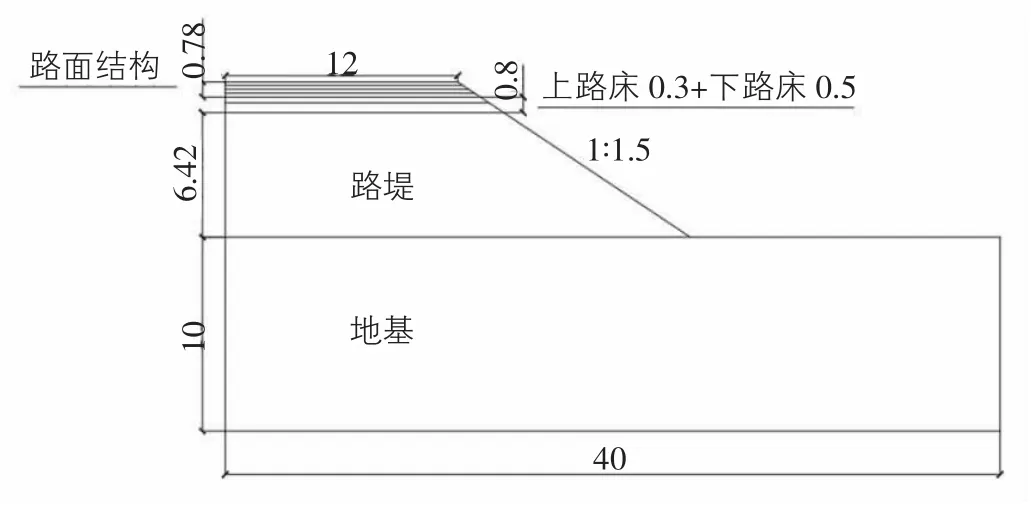

由于道路结构具有对称性,因此模型采用结构的半幅进行计算,路堤高8m,顶面宽12m,底面宽24m,坡度为1∶1.5,地基深度为10m,宽度为30m(图2)。在路面结构确定的情况下,改变路基工况,即改良路床填料,路床作为连接路面结构层与下部土基层的结构层,其性能的好坏对于整个结构具有重要的作用。以下是四种改良方案,工况1为上下路床均未改良的情况,工况2为上下路床均掺加3%水泥改良的情况,工况3为上路床掺加5%水泥改良、下路床掺加3%水泥改良的情况,工况4为上下路床均掺加5%水泥改良的情况。

图2 模型结构层示意图(单位:m)

2.1.2 荷载参数的选取

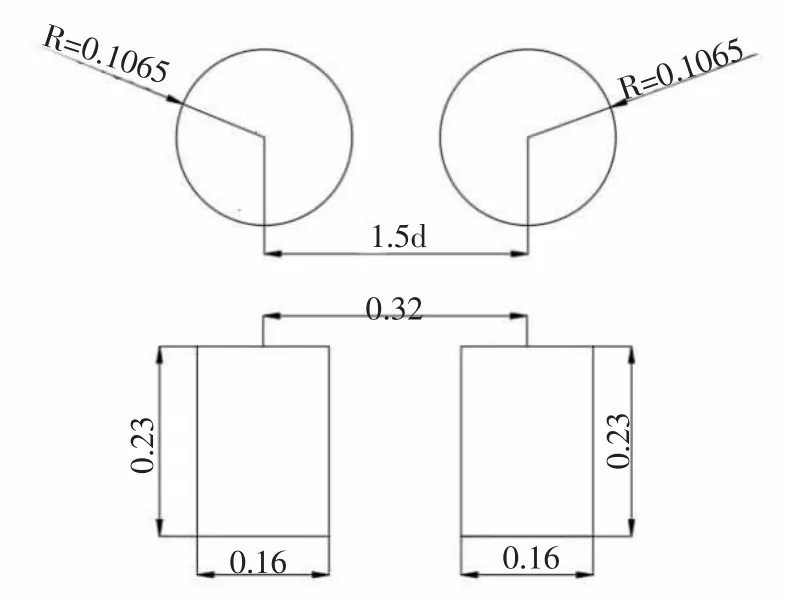

我国《公路沥青路面设计规范》(JTG D50-2017)规定,车辆轮胎与地面接触面为双圆形,当量圆半径为0.1065m,两圆圆心之间距离为0.3195m(1.5倍圆直径),前人在大量研究后发现,可由两矩形代替双圆形作为轮胎与路面接触面。通过两矩形进行荷载的施加,本文采用尺寸为0.16m×0.23m的矩形来代替圆(图3)。

图3 荷载作用面积转化图(单位:m)

采用的车辆动荷载形式为半波正弦荷载,对于平整道路上的某点来讲,半波正弦荷载可以理想地模拟车辆从驶向该点到作用在该点再到驶离该点的真实情况,半波正弦荷载的表达式如式1所示,波形如图4所示。

图4 半波正弦荷载波形

式中,P为荷载接地压强,我国沥青路面设计规范中设计轴载为100kN,车辆轮胎的接地压强为0.7MPa;ω为振动圆频率,当行车速度为80km/h时,计算得ω为54.5992s。

2.2 路面响应分析

2.2.1 路表弯沉

式中:αi代表拉格朗日乘子,Kxi,xj 为核函数。该核函数为径向基核函数(RBF), Kxi,xj=exp{-gx-xi2},g为核函数参数。

路表弯沉值是表征沥青路面或是水泥混凝土路面整体路面结构刚度的重要性能指标,指路面结构在受到上部标准轴载作用下,抵抗竖向变形的能力。路表弯沉值能便捷、直观地反映出公路的实际使用状况。在荷载相同的情况下,路基作为路面结构的基础,其回弹模量值的大小对于抵抗变形的能力有一定的影响,弯沉值大则表征路面整体刚度小,即抵抗变形的能力较弱。

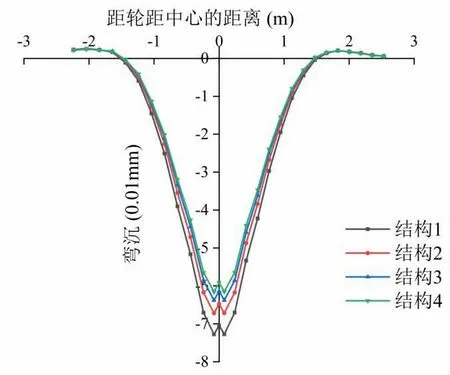

计算结果表明(图5):最大弯沉值出现在荷载作用处,在轮距中心处产生的弯沉值略小于荷载作用处。随着路基刚度的提升,沿水平方向的各点路表弯沉值有一定程度的降低,结构1的最大路表弯沉值为7.27(0.01mm),结构2相对于结构1最大弯沉值减小了7.57%,结构3相对于结构1最大弯沉值减小了12.24%,结构4相对于结构1最大弯沉值减小了15.41%。弯沉值越小,道路整体结构越稳定,承载能力更强,长期荷载作用下路面发生病害的可能性更小。

图5 路表弯沉值沿水平方向的变化

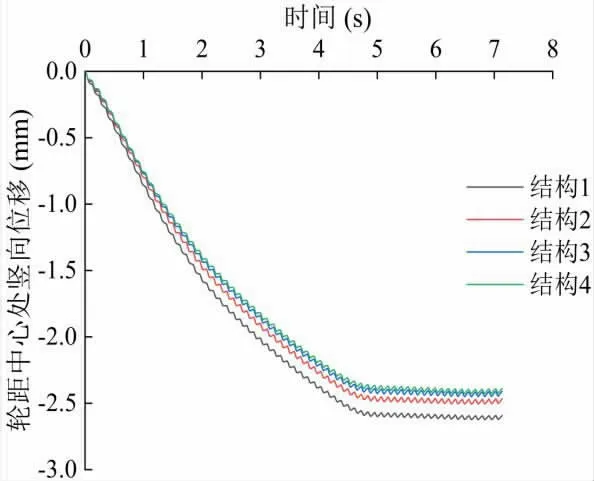

2.2.2 竖向位移

在车辆的循环荷载作用下,路基土会发生弹性变形和塑性变形,若路基的刚度较小、强度较低,则路基在循环荷载作用一定次数下会发生较大的变形,可能发生下沉的现象,或者反映到上部结构表现为车辙等等,路基刚度的提升能够有效地改善路基抵抗变形的能力。如图6分析可知,无论哪种结构形式,在循环荷载作用初期,路基土处于被压密的过程,当荷载达到0时一部分变形恢复,而另一部分变形无法恢复,无法恢复的变形为塑性变形并且不断累积,循环荷载作用前期的变形速率较大,随着时间的增长变形速率逐渐降低,在作用到接近5s时变形趋于稳定。

图6 不同结构的竖向位移分析图

当循环荷载作用7.135s时,未改良路基结构产生了2.592mm的竖向永久变形,当路床掺入3%水泥(结构2)时结构发生了2.465mm的竖向位移,当上路床掺入5%水泥、下路床掺入3%水泥(结构3)结构发生了2.410mm的竖向位移,当时路床掺入5%水泥(结构4)时结构发生了2.389mm的竖向位移,结构2、3、4的位移分别相对于结构1减小了4.90%、7.02%、7.83%,改良路基刚度能够减小结构的竖向位移。结构3与结构4的位移变化趋势十分接近,而两结构上路床水泥掺量相同,区别是下路床的水泥掺量不同,可见对于路基顶面,也就是上路床的改良对于降低竖向变形具有显著的影响。

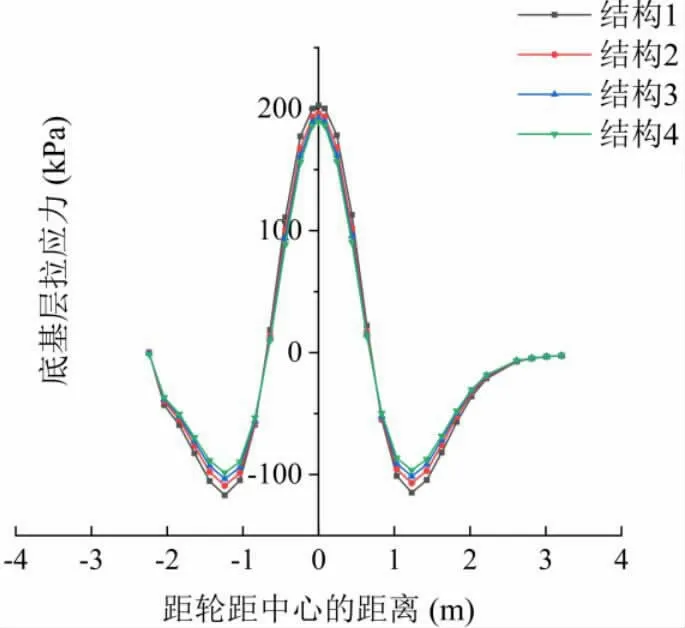

2.2.3 半刚性基层层底拉应力

对于半刚性基层路面结构来说,沥青面层由于厚度相对较小,以及无机结合料稳定粒料刚度大,路面结构在受到上部荷载时基层主要承受拉应力,而沥青面层不会产生拉应力及拉应变,此类结构需要验算的是半刚性基层层底拉应力,这是导致路面开裂的主要因素。

底基层层底拉应力随时间的增长应力变化趋势较稳定,在半波正弦荷载达到峰值时底基层层底拉应力值最大。图7为层底各位置处拉应力的峰值状态。根据图6可知,半刚性基层的层底拉应力在轮距中心处产生最大值,并在轮距中心的两侧近似对称分布,层底拉应力由轮距中心向两侧逐渐递减,在水平方向距离轮距中心0.7m处受拉转为受压,在离轮距中心较远处衰减至零,各结构的层底拉应力分布形式相近。路基刚度的提升会减小底基层的层底拉应力,这可以降低路面出现开裂的可能性。

图7 沿水平方向底基层层底拉应力变化图

在路基未掺入水泥改良时,底基层的最大层底拉应力为202.72kPa,在路床掺入3%水泥改良时,最大层底拉应力为196.23kPa,在路床掺入5%水泥改良时,最大层底拉应力为189.47kPa,在上路床掺入5%水泥、下路床掺入3%水泥改良时最大层底拉应力为192.30kPa,提升路基刚度对于减小层底拉应力具有一定的影响。

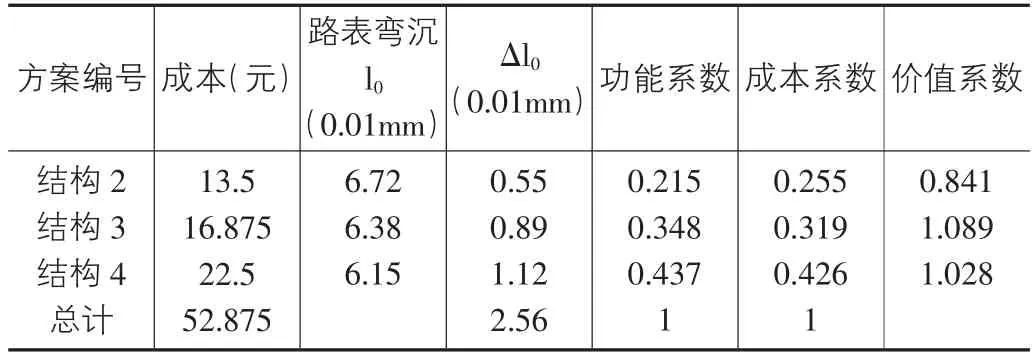

2.2.4 基于价值工程的改良方案评价

在利用无机结合料改良路床提升路基刚度的同时,需注重掺入水泥改良所产生的经济成本。价值工程以提高研究对象的价值为目的,以最低寿命周期成本为基础,使研究对象具备所要求的必要功能,最后能够获取一个既减少建设成本,又提升路基功能的最优方案。

基于价值工程对上述三种改良方案进行评价,获取最优的改良方案。将提升路床的刚度作为研究对象,通过掺入水泥路基的承载能力、抗变形能力得到提高。无机结合料稳定层层底拉应力作为半刚性基层的一项控制指标,对于半刚性基层路面结构的疲劳寿命起着重要的作用,将无机结合料稳定层层底拉应力作为价值工程的功能指标是可行的。同时,路表的弯沉值也反映了路面结构的整体刚度,弯沉值越大,整体刚度越小,结构抵抗变形的能力就越差,路面结构更易发生整体破坏,因此将路表弯沉值作为价值工程的功能指标是可行的。参考相关文献,将水泥的价格定为450元/t。

表1、表2将层底拉应力和路表弯沉值作为两项功能指标,进行价值系数的计算,结构3的价值系数均为最高值,上路床掺入5%水泥,下路床掺入3%水泥最优的改良方案。

表1 各改良方案的层底拉应力及价值分析

表2 各改良方案的路表弯沉及价值分析

3 小结

首先阐述了路面所存在的一些病害,分析了路基刚度对于路面结构的重要性,然后利用ABAQUS软件建立路基路面动力模型,分析了未改良路床、3%水泥改良路床、5%水泥改良上路床+3%水泥改良下路床、5%水泥改良路床4种工况下的路基路面结构在循环荷载作用下的力学响应,结果表明:①对路床填料进行3%、5%水泥的改良会降低路表弯沉值、减小了循环荷载作用下的竖向位移、降低了底基层的拉应力;②通过价值工程分析上述三种改良方案的可行性,得出上路床掺入5%水泥,下路床掺入3%水泥为最优的改良方案。