TC4 钛合金空心结构风扇叶片的鸟撞动力学响应及损伤失效

张永强,贾 林

(中国航发上海商用航空发动机制造有限责任公司, 上海 201306)

鸟撞是指民航客机等飞行器在飞行服役过程中与飞行中的鸟类发生物理碰撞。鸟撞问题严重威胁着飞机的飞行安全,造成了大量的事故及相关人员伤亡。美国联邦航空管理局交通部的最新民航鸟撞统计报告显示[1],鸟撞事件的数量随着民航业的发展呈非线性增长趋势,其中发动机鸟撞的概率高达26%,远高于其他部位。特别是目前的大涵道比涡扇发动机,其具有较大的迎风面积、进气量和吸力等,使得鸟撞的可能性大幅增加。航空发动机运转过程中吸入鸟后,风扇叶片是直接参与抗鸟撞响应的关键部件。

叶片在鸟撞过程中可能会发生凹陷、变形、撕裂或断裂掉块等,导致风扇的气动性能下降,发动机推力降低,整机振动突增,同时掉块也可能二次损伤流道内的零部件,严重时导致整机失效。风扇叶片作为航空发动机中承受复杂载荷和极端环境的主要部件,对其材料制备和设计加工提出了较为严苛的要求。Ti-6Al-4V 钛合金是航空发动机常用的结构金属[2],具有强度高、耐蚀性好、耐热性高、韧性好等特点。为进一步实现整机减重,并且保证可靠的结构刚度,考虑应用空心结构的钛合金风扇叶片[3]。

目前对叶片鸟撞问题的研究主要集中于数值模拟[4-13]。慕琴琴等[7]通过数值模拟研究了旋转离心应力对鸟撞叶片的响应,指出引入离心力使得叶片叶根部位成为关键潜在失效部位,但能够一定程度抑制叶片的振动。张海洋等[8]通过数值模拟分析叶片的鸟撞损伤特征,发现叶片前缘是抗鸟撞设计的关键部位,前缘角度决定了撞击形式和叶片损伤模式,进而影响其损伤程度。郭鹏等[12]通过CT 扫描绿头鸭建立了真实鸟体几何模型,模拟鸟体以不同位置和姿态撞击实心叶片,指出了撞击叶片前缘、后缘以及叶根时较大等效应力出现的位置。然而,目前针对钛合金空心结构叶片的鸟撞响应及损伤的相关研究尚少。

受限于高昂的制备和试验成本,发动机叶片鸟撞相关研究更加稀少。最近,黄福增等[14]开展了发动机转子旋转状态下的叶片鸟撞试验。鸟撞问题属于复杂的流固耦合非线性动力学响应问题,国内鸟撞试验基本都是使用应变片、高速摄影、后测量等手段进行辅助分析[5,15-16],或通过电镜表征解释其部分微观失效机制[14],主要通过应变测量标定模型。然而,基于传统应变片的测量手段在鸟撞过程中的稳定性较低,容易失效。近年来,三维数字图像相关(3D-digital image correlation,3D-DIC)法作为一种基于光学的非接触式三维全场变形测量方法[17]获得迅速发展并开始应用[18-19]。贾林等[20]将3D-DIC 技术应用在钛合金平板鸟撞试验中,原位表征了动态冲击下平板的变形和破坏过程,同时也为数值模拟提供了稳定可靠且丰富的原位对标信息,较大地促进了数值模拟的设计优化。

本研究将分析不同鸟撞高度的空心结构钛合金风扇叶片的抗鸟撞动力学问题,通过3D-DIC 原位表征叶片动态响应过程中的变形历程,建立相关数值模型并加以验证和评估,为空心叶片的抗鸟撞优化设计提供一定的参考。

1 空心结构风扇叶片鸟撞试验

1.1 明胶鸟弹和叶片试件

在非验证性结构抗鸟撞试验研究中,若使用禽类真鸟作为鸟弹,往往会由于个体差异导致试验结果出现偏差,从而难以进行数值模拟相关性分析。明胶鸟弹一方面能极大降低试验个体的差异性,另一方面其与真实禽类鸟弹的结构动态响应接近[15]。因此,为保证试验的可重复性,采用直径90 mm、厚度54 mm、质量0.31 kg 的明胶鸟弹。

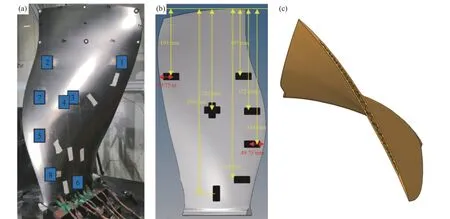

试件为钛合金(Ti-6Al-4V)宽弦空心风扇叶片,其实物照片及内部空心结构如图1 所示。

图1 (a) 钛合金空心风扇叶片实物及应变片、3D-DIC 位移测点位置;(b) 各应变片的横纵方向分布;(c) 叶片横剖面上空心结构示意图Fig. 1 (a) Titanium alloy hollow fan blade and the position of the strain gauges and 3D-DIC displacement measuring point; (b) specific locations of the horizontal and vertical distribution of the strain gauges;(c) schematic diagram of the hollow structure along the cross section of the blade

1.2 试验方案

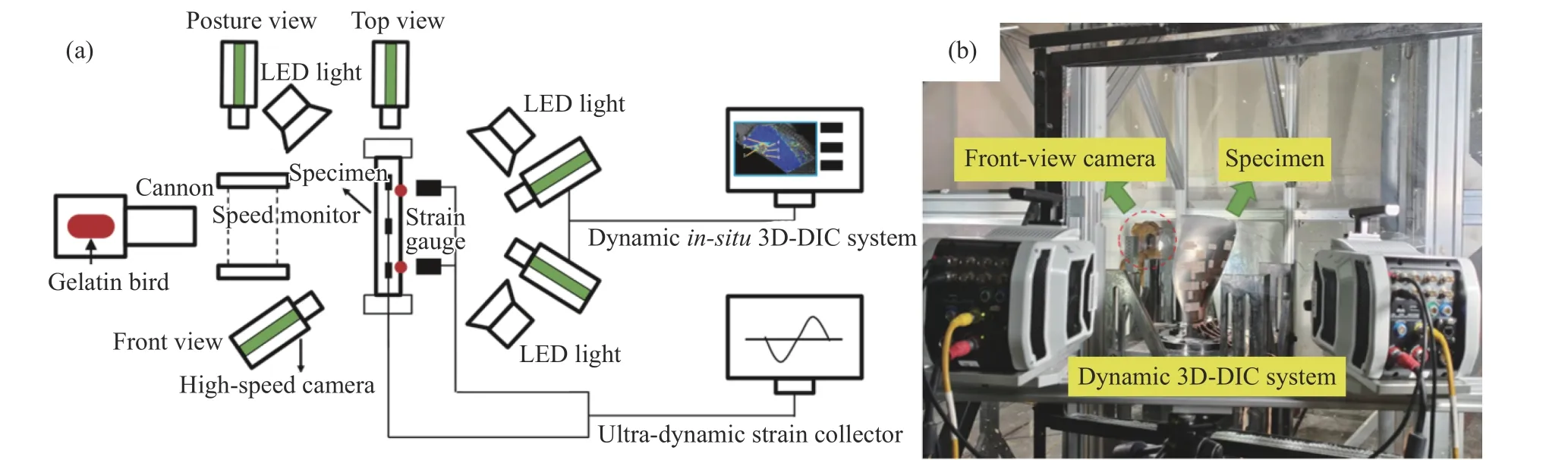

试验设备由空气炮、光电测速系统、高速摄影机、超动态应变采集系统、光源系统及非接触式三维全场变形测量系统(3D-DIC)组成,具体测试方案如图2 所示。其中,明胶鸟弹通过带衬弹壳在空气炮腔内经高压气体推动加速,在炮膛口经过弹壳分离机构后被分离,使得鸟弹以设定的初始姿态撞击风扇叶片的特定位置。光电测速系统布置在试件前方不足1 m 的位置,由其准确记录鸟撞瞬间的飞行速度。鸟弹飞行速度误差在设定值的3%以内。此外,试验现场布置了5 台高速摄影机进行辅助测量。一台Phantom V1611 高速摄影机负责采集鸟弹经过测速仪的飞行轨迹和姿态,确保空心叶片在鸟撞前鸟弹姿态处于设定状态;一台Phantom V1611 高速摄影机负责采集风扇叶片鸟撞的着弹面,确保撞击点的准确性,并观察叶片与鸟弹的动力学响应姿态;一台I-Speed 726 高速摄影机布置于试件正上方4 m 处,俯视采集叶片的响应过程,并确定着弹点的横向精度;两台Phantom V2012 高速摄影机以双目阵列式的姿态组成3D-DIC 高速采集系统,原位实时采集鸟撞过程中风扇叶片非着弹面上叶尖的三维动态位移。此外,为了尽可能保证能够获取应变数据,于非着弹面上黏贴8 枚大量程(应变为0.1)应变片,位置如图1(a)和图1(b)所示,并通过超动态应变仪实时采集鸟撞时的应变响应历程。

图2 (a) 试验设备布置示意图及(b)部分试验设备布置现场(包括3D-DIC 系统)Fig. 2 (a) Schematic diagram of the test equipment and (b) part of the test equipment layout site (including the 3D-DIC system)

1.3 试验结果

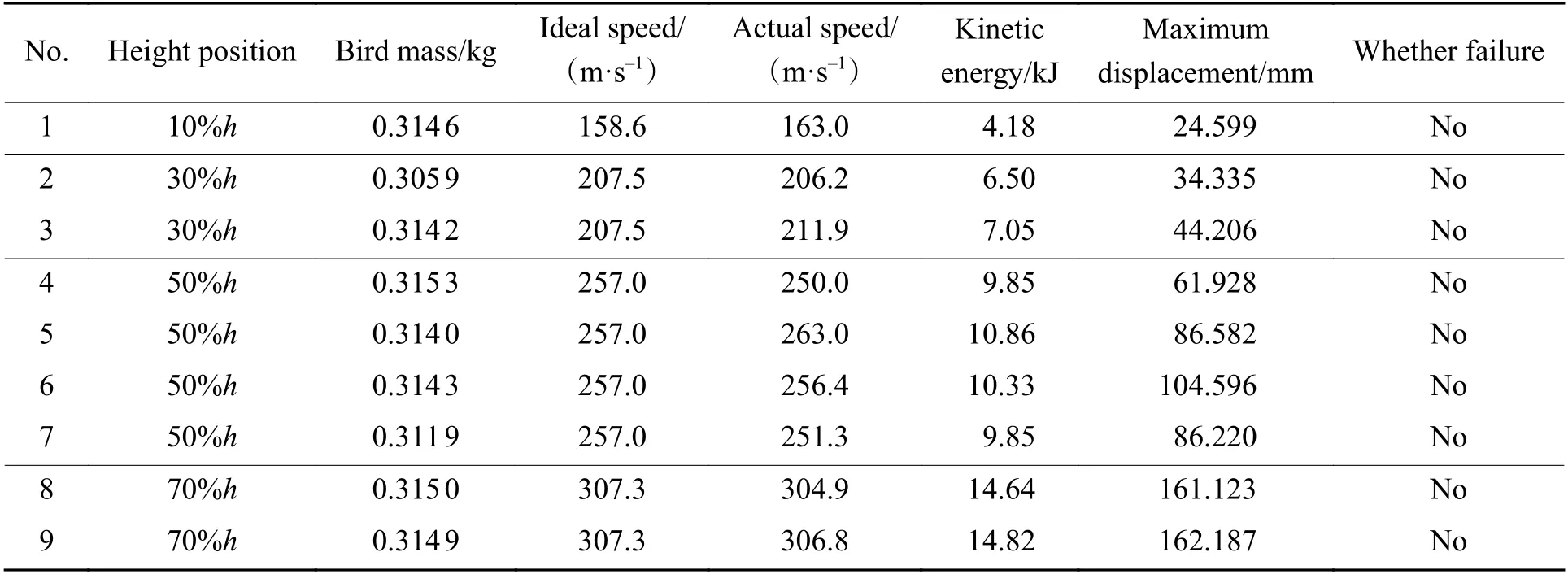

鸟撞试验的发射速度分别为158.6、207.5、257.0 和301.0 m/s,撞击点高度位于10%h、30%h、50%h和70%h(h为叶片高度)位置,共计9 次试验,具体试验工况相关参数见表1。在所有工况中,钛合金空心结构风扇叶片均未发生失效断裂,说明在当前鸟撞速度与高度搭配的加载条件下,其对应速度仍然处于叶片发生断裂失效的临界速度以下,在该加载条件下叶片具有较好的抗鸟撞性能。

表1 不同高度下的叶片鸟撞试验结果及其对应的最大叶尖位移Table 1 Loading conditions of the tests under different impacting heights and their corresponding maximum displacement of the blade’s tip

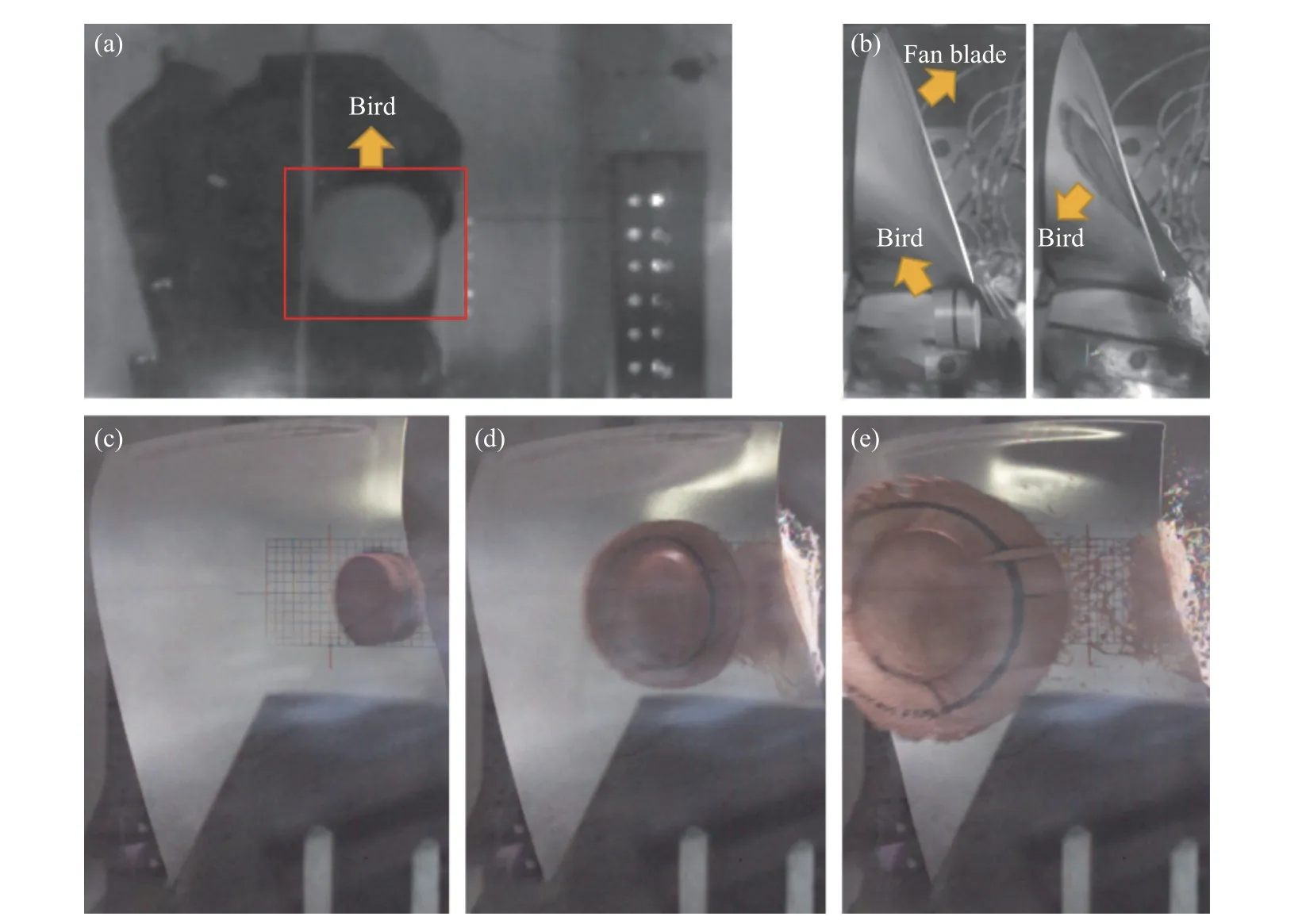

如图3(a)所示,在试验9 中,经由弹壳分离装置分离后,明胶鸟弹在306.8 m/s 的较高速度下依旧能够以良好的形状和体态通过激光测速仪,在飞行过程中并无明显形状变化。如图3(b)、图3(c)所示,鸟弹基本准确地在70%h位置落入预设撞击点中(网格十字中心)。鸟体在高速冲击作用下表现出明显的流体流动飞溅特性。在该撞击速度和撞击点位置,鸟撞后来回振荡扭动并逐渐收敛,没有产生明显的损伤。

图3 鸟撞速度为306.8 m/s、高度70%h 时的图像:(a)鸟弹飞行姿态,(b)鸟撞过程俯视图,(c)~(e)撞击面Fig. 3 (a) Flight posture of the gelatin bird,(b) snapshot of the bird-strike process from the top view and (c)-(e) snapshot of the impacting surface when the bird strike velocity is 306.8 m/s and the altitude is 70%h

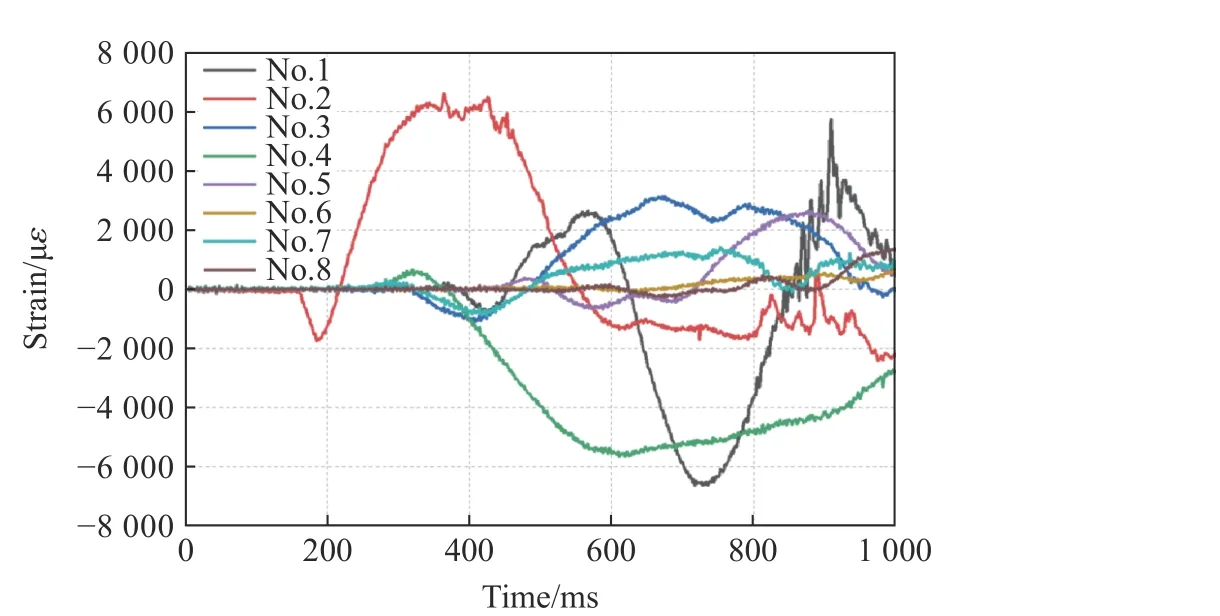

图4 为试验9 各测点的应变历程,其中测点4 和测点6 的应变为横向应变方向,其余测点均沿弦向。可以发现,靠近两端叶尖部位的弦向应变幅值相对其他位置更加显著,应变达到0.006~0.007。沿着弦向,应变越靠近风扇叶片根部,幅值越小。但是,试验过程中所有应变值都远小于TC4 钛合金的失效应变,所以这也在另一方面支撑了试验后检验不到明显损伤的结果。

图4 叶片各测点的应变时程曲线Fig. 4 Strain history obtained by strain gauges on the blade

2 数值模拟

2.1 构建模型

数值模拟采用的鸟体几何模型与试验保持一致,为直径90 mm、厚度54 mm 的圆柱体。由于鸟体在高速冲击作用下表现出明显的流体响应特征,因此鸟撞风扇叶片问题实际上是一个应变率相关的流固耦合动力学问题。目前有关结构抗鸟撞的数值分析方法主要有3 种,即拉格朗日有限元法(Lagrange finite element)、任意拉格朗日-欧拉法(arbitrary Lagrange-Euler,ALE)和光滑粒子流体动力学(smooth particle hydro-dynamic,SPH)方法。采用拉格朗日有限元法分析高速鸟撞时,由于鸟体结构变形大,导致单元畸变显著,故拉格朗日有限元法只适用于模拟低速鸟撞。而ALE 是一种网格自适应调整方法,但其计算成本较高[21]。SPH 方法是一种基于拉格朗日技术的自适应无网格粒子法,克服了网格畸变导致的计算效率低下问题,在解决动态流固耦合问题中展现出显著的优势[22-23]。因此,采用SPH 单元模拟高速鸟撞冲击下鸟体的流体飞溅过程,鸟体材料本构采用弹塑性模型,参数见表2。

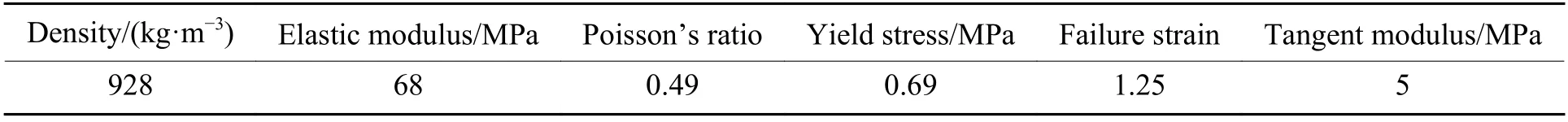

表2 鸟体材料参数[20]Table 2 Material parameters of the gelatin bird[20]

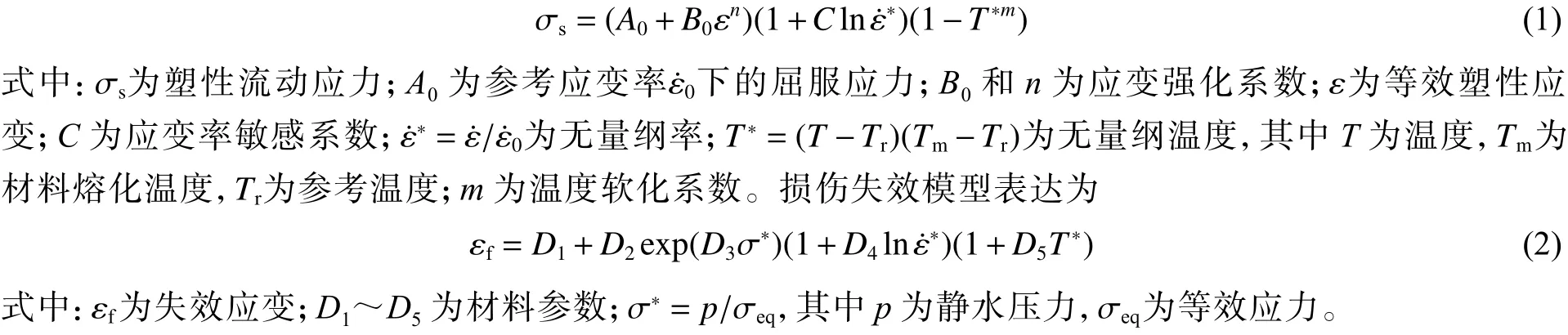

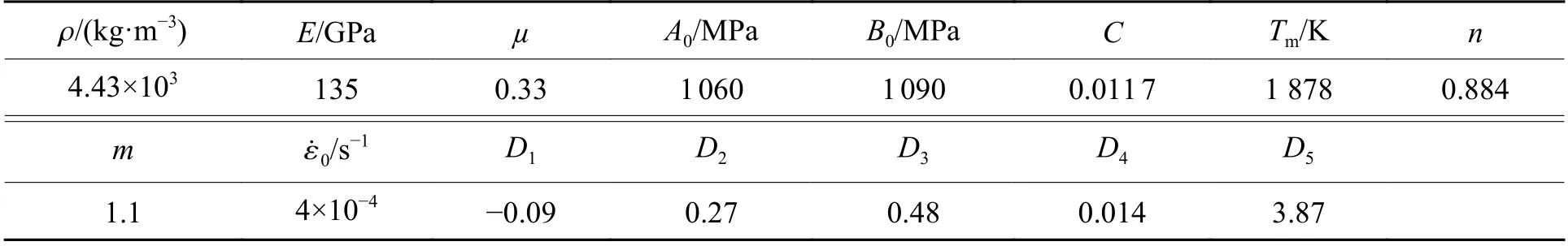

钛合金材料具有显著的应变率效应。Johnson-Cook 模型能够较好地表达钛合金的动态本构关系[24]。因此,本研究采用Johnson-Cook 动态本构模型和Johnson-Cook 损伤失效模型模拟空心风扇叶片中的钛合金材料响应过程。该本构方法可表征钛合金在强冲击载荷下的塑性流动应力和损伤破坏行为。流动应力表达式为

钛合金本构及失效模型参数见表3,其中:ρ 为密度,E为弹性模量,µ为泊松比。

表3 TC4 钛合金Johnson-Cook 本构及损伤失效材料参数[25-26]Table 3 Parameters of the Johnson-Cook model for the TC4 titanium alloy[25-26]

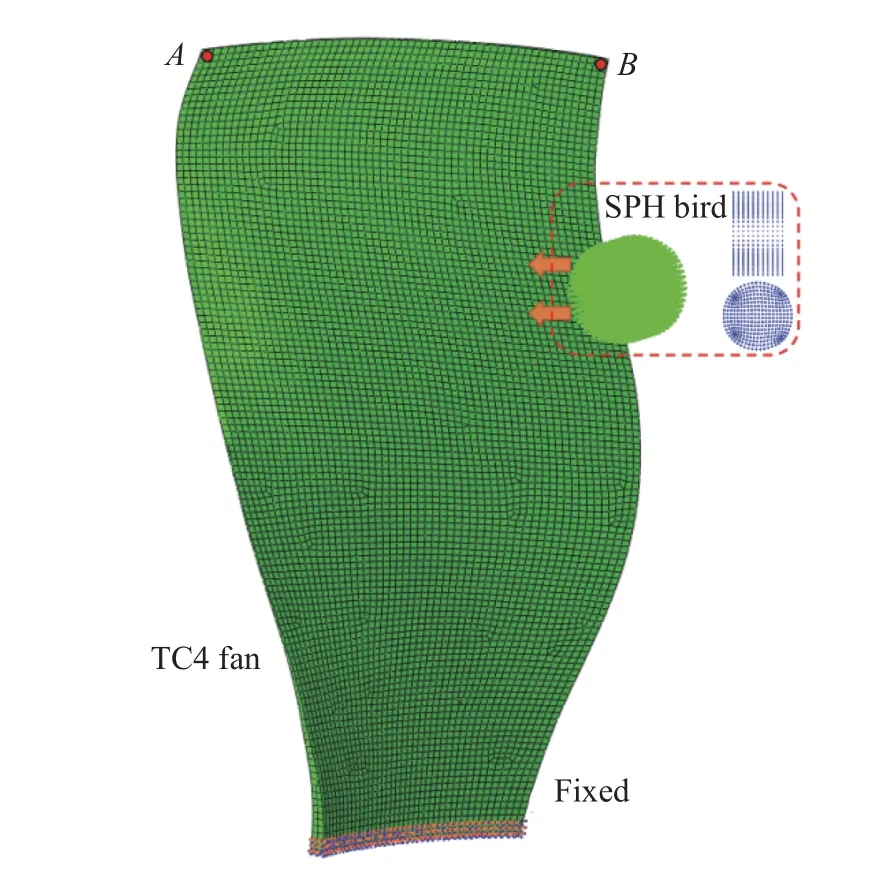

为了大幅降低计算成本并保证计算精度,对风扇叶片外表面及内部箱体结构进行实体抽壳建模,采用S4R 四节点减缩积分壳单元进行模拟,单元数共计48 578。所有接触面设置为无摩擦的硬接触类型。风扇叶片根部节点的边界条件设置为完全的约束固定。鸟弹中心位于70%h处,具体位置与试验方案保持一致。鸟弹速度设置为307.3 m/s,用于验证模型合理性的测量点分别为两个叶尖点(A点和B点),模型及对标点和鸟弹SPH 结构如图5 所示。

图5 TC4 钛合金风扇叶片鸟撞计算模型Fig. 5 Simulation model of the TC4 titanium fan blade under the bird impact

2.2 计算模型的验证

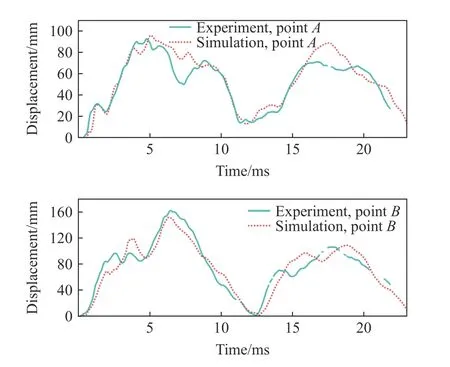

通过3D-DIC 方法,原位实时采集鸟撞过程中风扇叶片两个叶尖测量点的三维位移信息,试验可重复性达到优异,确保试验数据的稳定性和可靠性。图6 给出了叶尖测量点A、B的试验和数值模拟总位移时程曲线。不难发现,在定性趋势、特定峰值以及特征转折点上,计算结果与试验结果具有良好的一致性。这说明本研究所使用的Johnson-Cook 动态本构、损伤失效模型以及相关建模方法对于描述TC4 钛合金风扇叶片的鸟撞动力学响应问题是比较准确的。

图6 试验与数值模拟得到的鸟撞过程中风扇叶片两叶尖的时间-位移曲线对比Fig. 6 Comparison between experimental and numerical simulation results of time-displacement curves of two fan blades during bird strike

2.3 不同鸟撞速度下叶片的位移响应

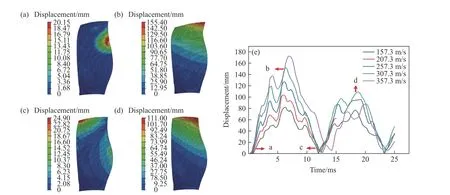

图7 展示了鸟撞速度为307.3 m/s、撞击高度为70%h时不同时刻的总位移云图,其中图7(a)~图7(d)分别对应图7(e)中箭头所指的时刻。图7(e)为鸟撞高度为70%h时,不同鸟撞速度下叶尖B点的位移时程曲线。当叶片未失效时,随着鸟撞速度的提高,位移时程曲线整体提高,但速度的变化并没有改变叶尖点位移历史中的特征峰和特征谷所在的位置,说明在临界速度以内,速度的提高只会影响特征模态的大小,并不会显著改变模态本身。

图7 (a)~(d)当鸟撞速度为307.3 m/s、撞击高度为70%h 时不同时刻总位移云图,(e) 不同鸟撞速度下叶尖的位移时程曲线Fig. 7 (a)-(d) Displacement maps under velocity of 307.3 m/s and height of 70%h at different time;(e) displacement-time history curves of leaf tip at different bird strike velocities

由于不同鸟撞速度下叶尖的位移演化特征模态具有较好的一致性,因此通过307.3 m/s 的速度加载条件描述其位移场演化过程具有代表性。如图7 所示,结合云图和曲线分析可以发现,由于惯性作用,鸟撞瞬间应力波尚未传递到叶片各部分,因此位移只在撞击位置产生;随着应力波的传递,右叶尖(B点)随着叶片向撞击方向弯曲并扭转,从而达到最大位移;随后叶片迅速向反方向回弹弯曲并扭转,右叶尖(B点)的位移迅速卸载并恢复至初始构型位置上,而左叶尖(A点)到达最大位移位置;最后,叶片顶部局部弯曲,右叶尖(B点)重新达到较大位移位置。

2.4 不同鸟撞高度下的叶片动力学响应过程

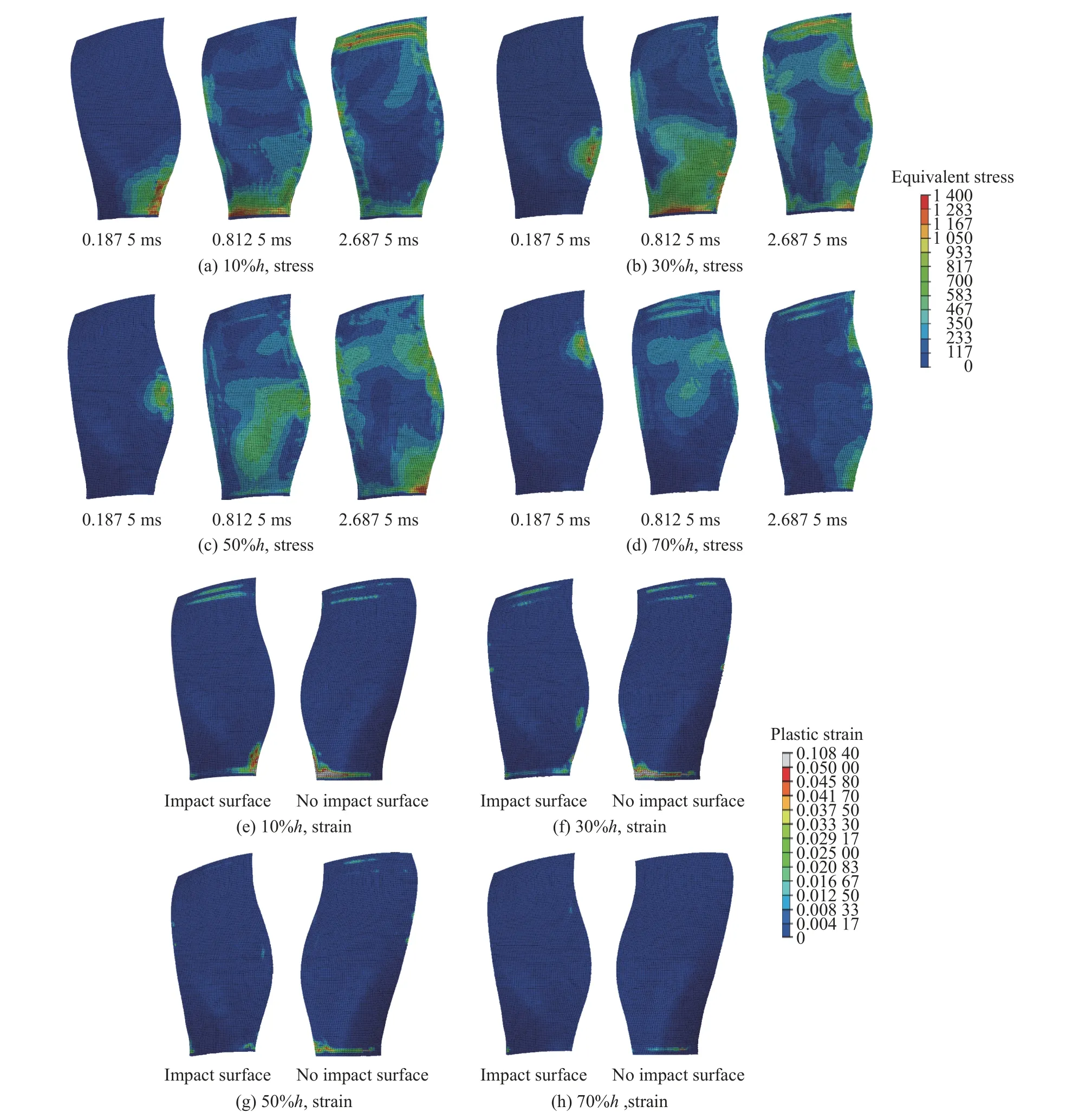

为保证叶片均不失效,便于观察其变形机制,将鸟弹速度控制在157.3 m/s。图8 展示了鸟撞高度分别为10%h、30%h、50%h和70%h下风扇叶片的等效应力场和等效塑性场。

图8 鸟撞速度为157.3 m/s、不同撞击高度(10%h、30%h、50%h、70%h)下钛合金空心风扇叶片的等效应力场和等效塑性应变场分布Fig. 8 Equivalent stress and plastic strain field of the titanium hollow fan blade under different impacting heights at velocity of 157.3 m/s and different impacting height (10%h, 30%h, 50%h and 70%h), respectively

当鸟撞高度为10%h和30%h时,撞击点位置靠近叶片根部的约束位置,应力波率先传递到风扇叶片的根部固接处,从而形成根部显著的应力局域化现象。随后,应力沿着叶片两侧边向叶尖方向传递,期间叶边的应力水平较为稳定。当叶根应力水平卸载时,叶顶形成显著的局部应力局域化,这与鸟撞过程中叶顶高频振荡并弯曲现象相符。从等效塑性应变云图(图8)可以观察到,叶根撞击点处产生了严重的塑性应变,叶根发生不可逆的塑性形变,但仍未失效,而叶顶产生了少量塑性变形。

当鸟撞高度为50%h和70%h时,撞击点位置远离叶根。应力波较均匀地通过叶面并传递到四周,此时叶根和叶顶处产生了一定的应力局域化现象,但幅值水平和分布面积均明显小于低撞击高度时的模拟结果。在等效塑性应变云图中,该撞击高度下叶根与叶顶处依然产生一定的塑性变形,但幅值较小。

在不同鸟撞高度下,风扇叶片均在叶根与叶顶处产生相对明显的应力和应变局域化现象。但当鸟撞高度逐渐远离叶根时,叶根与叶顶的应力局域化程度与对应面积逐渐减小,产生的塑性变形也相对较小。因此,在同一鸟撞速度下,撞击位置越靠近叶根,风扇叶片根部变形越剧烈,越容易导致损伤失效。

2.5 不同鸟撞能量下的叶片损伤失效情况

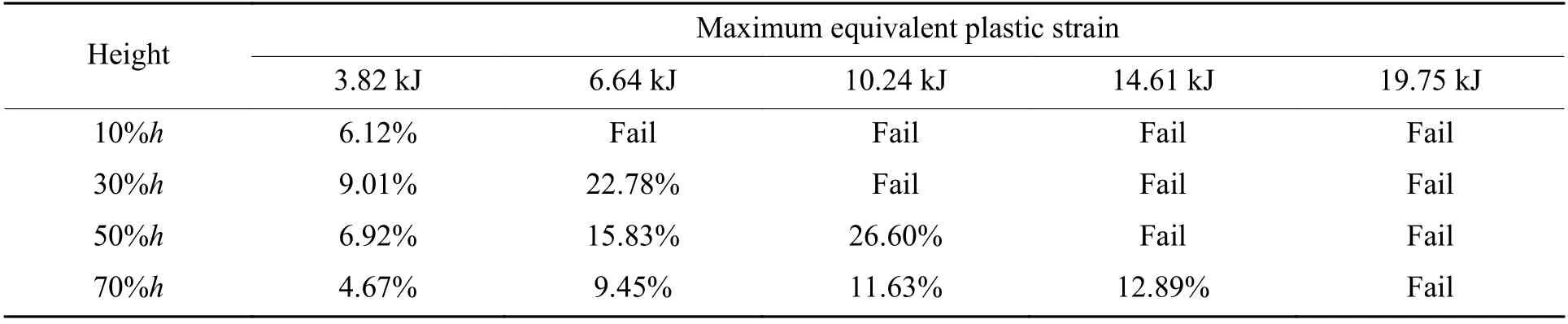

为了进一步探索风扇叶片损伤程度与鸟撞高度的相关性,表4 展示了不同鸟体初始动能和鸟撞高度下叶片的最大塑性应变及失效情况。其中5 个能量梯度分别对应上述鸟体模型在157.3、207.3、257.3、307.3 和357.3 m/s 时的等效撞击能量。随着撞击能量的提高,同一鸟撞高度下叶片的最大塑性应变峰值逐步提高。从统计结果可以发现,同一撞击能量下,随着撞击点高度的提高,叶片的最大塑性应变峰值逐渐降低。这意味着在较高鸟撞高度下,叶片的损伤局域化程度有所缓解。此外,表4 内所有有效能量表示在该撞击高度和能量下叶片均未发生失效,该模拟结果与表1 中的实际试验结果一致。因此,在模型合理的基础上,进一步验证了表1 中的实际试验加载条件处于叶片抗鸟撞失效的临界速度以下。

表4 不同撞击高度和撞击速度下钛合金风扇叶片的叶根同一单元的最大等效塑性应变Table 4 Maximum equivalent plastic strain of the same element of the model under different impacting heights and velocities

从2.4 节对叶片的鸟撞动力学响应结果可以认识到,鸟撞时应力波使叶根与叶顶产生显著的应力和应变局域化现象,其中叶根的塑性应变局域化相比叶顶而言要显著得多,而更高鸟撞高度产生的塑性变形更小,这主要是由于鸟撞高度较高时,能量能更好地通过叶面变形来协调宏观构型的变化,从而减缓叶根的应力局域化程度。表4中叶片的失效均以根部损伤断裂形式发生,失效模式如图9 所示,这与2.4 节通过叶片的动力学响应过程推测的潜在损伤位置一致。如表4 所示,在叶片鸟撞高度更高时,要使叶片失效则需要更高的鸟撞冲击动能。因此,叶根是钛合金空心风扇叶片的相对薄弱区域,当鸟撞位置远离叶根时,叶片的抗鸟撞性能较好,而在较低的鸟撞高度下,叶片更容易失效断裂。

图9 鸟撞能量为6.64 kJ、鸟撞高度为10%h 时风扇叶片的等效应变场和叶根的典型损伤断裂失效模式Fig. 9 Equivalent plastic strain of the blade and the typical failure mode along the root under a impacting energy of 6.64 kJ and height of 10%h

3 结 论

基于3D-DIC 原位动态试验和数值模拟,研究了空心结构钛合金风扇叶片在不同鸟撞高度下的动力学响应及损伤失效情况,得到以下结论。

(1) 动态3D-DIC 方法在动态鸟撞试验中能得到较理想的原位变形信息,可为相关计算模型的建立、标定与优化提供更可靠稳定的试验数据支撑。

(2) 基于Johnson-Cook 动态本构和损伤理论的计算模型较准确地模拟了鸟撞风扇叶片的动力学响应与失效。

(3) 同一高度下鸟撞速度的变化主要影响叶片变形的大小,而不会导致叶片特征模态改变。

(4) 鸟撞叶片时,叶根与叶顶的应力/应变局域化现象相较其他区域更加显著,其中叶根的塑性变形最严重,在鸟撞过程中产生损伤并发生断裂失效的可能性较高。

(5) 鸟撞位置越高,叶片形成损伤断裂的临界速度越高,抗鸟撞性能越好,针对叶根部分进行优化设计可在一定程度上提高叶片的抗鸟撞性能。