时效温度对TB8 钛合金动态力学性能的影响

陈 稳,郭保桥,郭岩松,栾可迪,冉 春,陈鹏万

(1. 北京理工大学爆炸科学与技术国家重点实验室, 北京 100081;2. 中国兵工学会, 北京 100089)

β 型钛合金具有比强度、抗冲击性能、耐疲劳性能和耐腐蚀性能较好等优点,在航空航天、汽车和生物医学等领域具有广泛的应用前景[1-3]。TB8 钛合金是一种与美国β-21s 钛合金性能相似的亚稳态β 型钛合金[4],可以代替强度水平相当于30CrMnSiA 等结构钢,同时减轻材料重量。TB8 钛合金优异的力学性能归功于其热处理工艺,其中以固溶处理和时效处理最具代表性。

近年来,科研工作者们对TB8 钛合金的热处理工艺做了大量研究。李敏娜等[5]在800~890 ℃的温度范围内对TB8 钛合金做固溶处理,保温时间为10~120 min,结果表明:随着固溶温度的升高,材料的强度逐渐降低,但材料塑性提升;随着固溶时间的延长,材料塑性变化不大,抗拉强度降低。张利军等[6]研究发现,TB8 钛合金经过770~830 ℃的固溶处理后,均具有较高的强度和优异的塑性,其中830 ℃固溶处理可获得细小的单相β 晶粒组织,有利于合金的冷加工。TB8 属于β 型钛合金,含有较多置换型固溶元素(Mo 和Nb),固溶强化效果相对较弱[7],因此往往会在固溶处理之后进行时效处理。时效处理过程中,固溶处理产生的亚稳相发生分解,析出第二相,最终得到稳定的两相组织。此外,次生α 相的数量、尺寸和分布影响着合金的力学性能。赵聪等[8]研究发现,TB8 钛合金经过830 ℃固溶处理和530 ℃时效处理后,合金中次生α 相的尺寸最小,数量最多,获得了最高屈服强度,达到1 087 MPa。张利军等[9]在固溶处理的基础上,在520~560 ℃的温度范围内对TB8 钛合金进行了时效处理,发现时效温度对合金的抗拉性能有明显影响,且温度越高,抗拉强度越低。董洪波等[10]研究发现,预时效处理对TB8 钛合金的超塑性有明显影响,当预时效温度为520 ℃,时间为1 h 时,TB8 钛合金的超塑性能最佳。除此之外,研究表明,低温预时效处理形成的ω 相有利于终级时效处理时α 相的形核长大,能显著提高合金的强度[11-12]。

然而,上述研究中对力学性能的表征都是在低应变率条件下完成的。事实上,TB8 钛合金广泛应用于航空航天领域,尤其是紧固件和机身结构件[13-14],这些结构在服役过程中不可避免地会承受高应变率加载。然而,目前鲜有针对TB8 钛合金动态力学性能的研究。Tang 等[15]利用分离式霍普金森压杆(split Hopkinson pressure bar,SHPB)对固溶处理后的TB8 钛合金进行了动态加载,然而其主要研究的是应变率对应力诱发马氏体相变的影响,未关注热处理工艺对合金动态力学性能的影响。因此,深入研究热处理工艺对TB8 钛合金动态力学性能的影响是十分必要的。

本研究参考已有文献报道[16],选择在TB8 钛合金相变点附近做固溶处理,之后进行不同温度的时效处理,以期获得较好的强度和塑性。采用光学显微镜(OM)和扫描电子显微镜(SEM)对不同时效温度下材料的相结构、晶粒尺寸等微观组织进行观测。采用万能材料试验机和SHPB 对热处理前后的TB8 钛合金试样分别开展准静态和动态压缩实验,着重分析不同时效温度下材料微观组织对其动态力学性能和断口形貌的影响,为其工程设计、制造和应用提供参考。

1 实验材料和方法

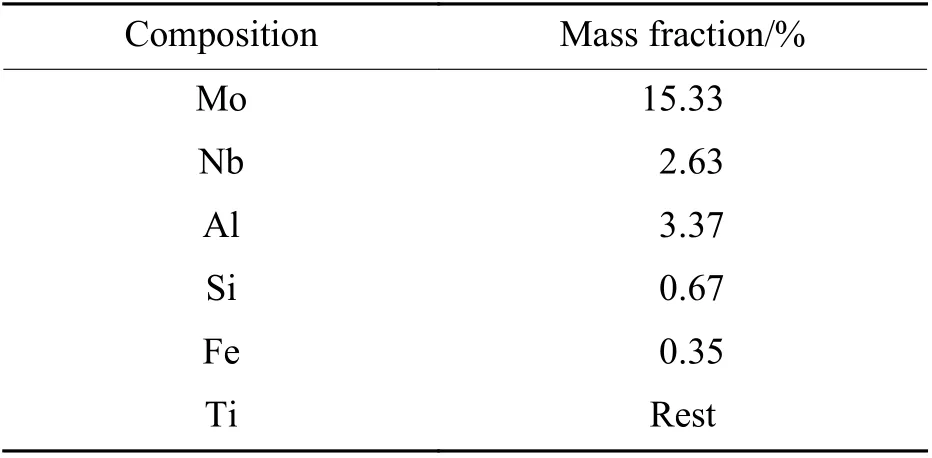

实验材料为商用TB8 钛合金板材,各成分的质量分数见表1,相变温度为(820±5) ℃。采用电火花线切割技术将板材切割成尺寸为20 mm×20 mm×30 mm 的块状试样,之后进行热处理。

表1 TB8 钛合金各组分的质量分数Table 1 Mass fraction of each component of TB8 titanium alloy

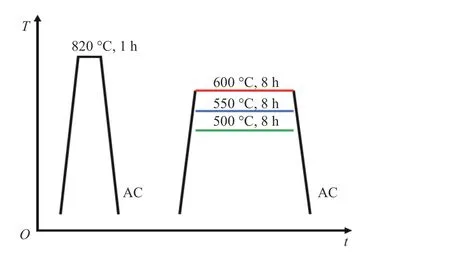

热处理方案如图1 所示。先将块状试样放入马弗炉中以10 ℃/min 的升温速率加热到820 ℃,保温1 h,取出静置空冷;将试样分为3 组,同样以10 ℃/min 的升温速率分别加热到500、550 和600 ℃,保温8 h[16],取出静置空冷;再将块状试样切割成实验用圆柱试样,打磨圆柱试样表面,准静态试样尺寸为 ∅5 mm×8 mm,动态压缩试样尺寸为 ∅5 mm×5 mm。

图1 热处理方案示意图Fig. 1 Schematic diagram of heat treatment

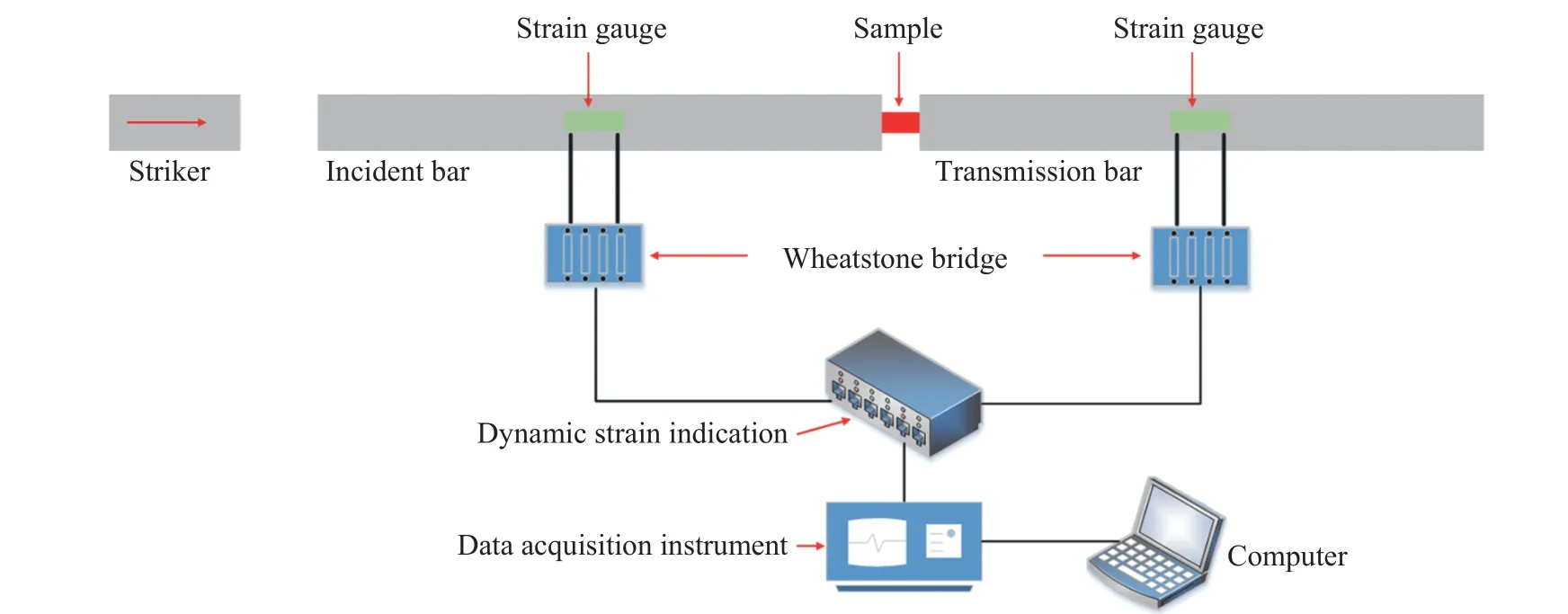

根据国家标准GB/T 7314—2005 中的金属材料室温压缩实验方法进行准静态压缩实验,应变率为0.001 s-1,实验过程中未使用引伸计,因此实验结果中的弹性模量不具有参考价值,本研究将重点关注塑性阶段材料的力学行为。动态压缩实验在SHPB 上进行,如图2 所示。压杆直径为14 mm,子弹长度200 mm。试样位于入射杆与透射杆之间,通过调节气缸中的气压控制子弹的发射速度。测得TB8 钛合金在1 000~2 400 s-1应变率范围内的真实应力-真实应变曲线。为减轻试样端面与加载装置之间的摩擦效应,动静态实验均做了润滑处理。

图2 SHPB 实验示意图Fig. 2 Schematic diagram of the SHPB experiment

将热处理前后的试样以及动态加载后回收的试样沿轴线切开;镶样之后分别使用300、500、1 000、1 500和2 000 目的砂纸,在自动金相试样磨抛机上对剖面进行粗抛;再使用抛光布并添加三氧化二铬水溶液进行抛光;之后使用Krolls 试剂(HF、HNO3、H2O 的体积比为1 : 4 : 15)对试样进行2~5 s 的腐蚀。分别采用Leica DMI 3000M 型OM 和Gemini SEM 300 型SEM 观测试样的内部微观组织结构,并使用SEM 观察动态加载后发生断裂的试样的断口形貌。SEM 的工作电压为10~15 kV,所有SEM 照片均使用二次电子成像技术拍摄。使用Bruker D8 Focus 型X 射线衍射仪(X-ray diffractometer,XRD)对试样进行物相分析,选用Cu 靶材,加速电压为40 kV,电流为40 mA,测角仪连续扫描宽度为20°~80°,扫描速度为6°/min。

2 结果与讨论

2.1 微观组织

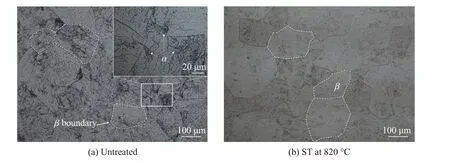

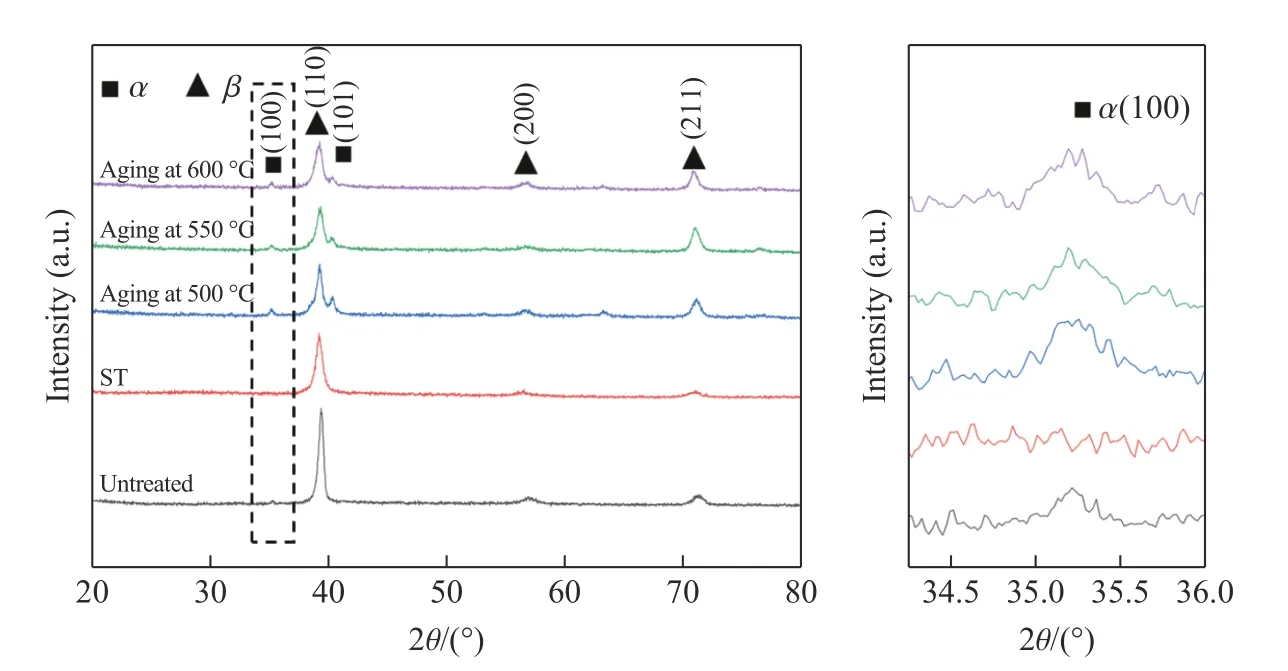

图3(a)所示为TB8 钛合金的原始微观组织形貌,等轴β 晶粒内部弥散分布着少量α 相,形状为点状和线状。由图3(b)可知,在经过820 ℃固溶处理(solution treatment,ST)后,细小α 相消失,其微观组织转变为单一的β 相,且β 晶粒的平均尺寸小幅增大。结合图4 中XRD 结果可知,原始试样中的(100) α峰消失,仅存在β 峰,这是因为固溶温度已达到TB8 钛合金的相变温度,α 相已全部溶解入β 基体。

图3 820 ℃固溶处理前后TB8 钛合金的显微结构Fig. 3 Microstructure of TB8 titanium alloy before and after solution treatment at 820 ℃

图4 不同热处理后试样的XRD 谱Fig. 4 XRD spectra of the samples after different heat treatment processes

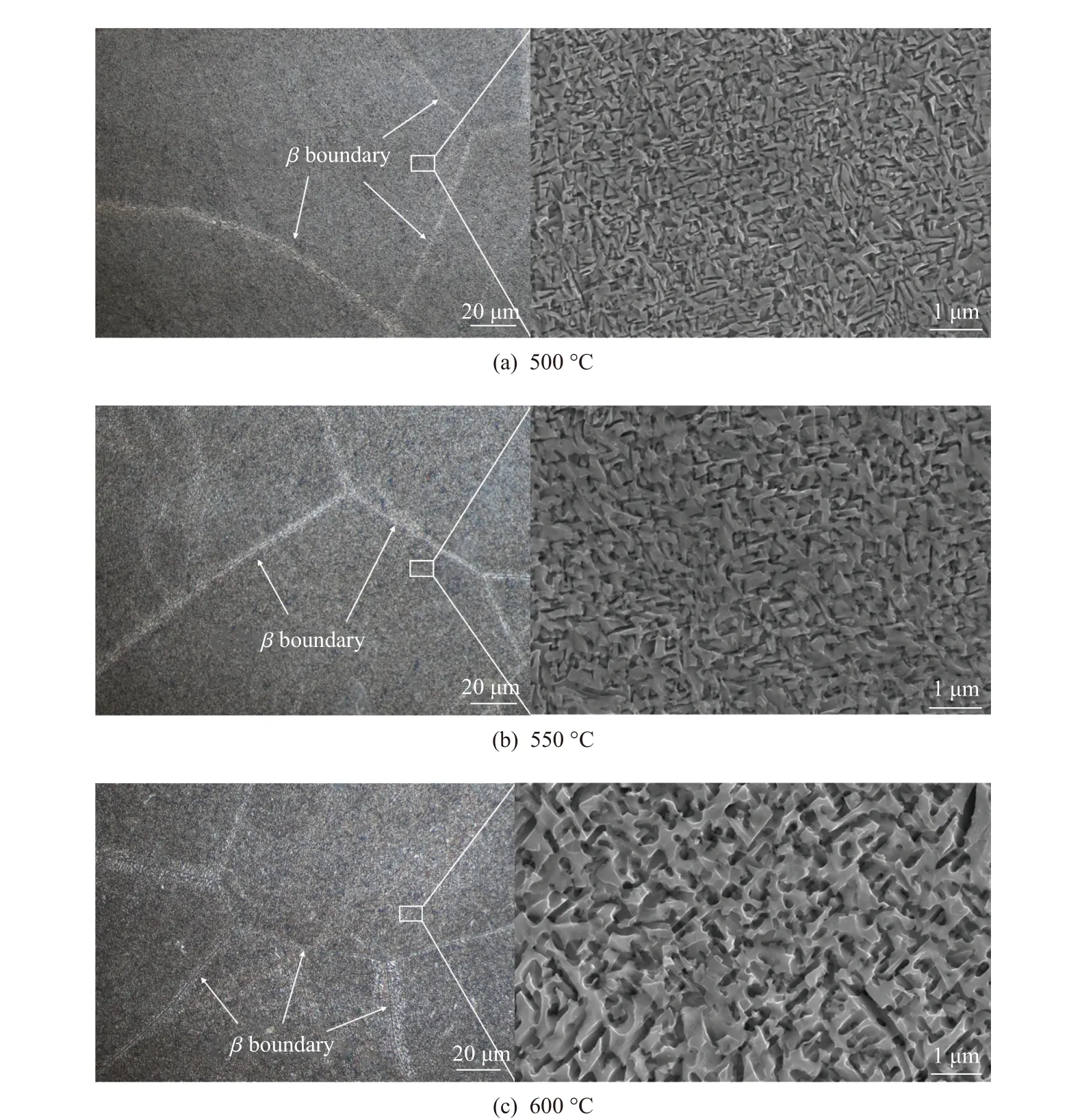

亚稳态β 型钛合金的使用状态一般为固溶+时效态,通过合理的时效处理,以满足高强度的要求。固溶处理之后,分别在500、550 和600 ℃下进行时效处理。图5 为TB8 钛合金经过820 ℃固溶处理和不同温度时效处理后的微观组织形貌。如图5 所示,OM 下(左侧图)观察到各组时效处理后的合金在β 晶粒的晶界和晶粒内部都析出了大量细小弥散的α 相;在SEM 下(右侧图)进一步放大发现,次生α 相呈短条状,且随着时效温度的升高,析出α 相的尺寸增大,而数量减少。这是因为时效温度较高时,溶质的扩散速度较高,有利于大尺寸α 相的形成,同时由于时效温度升高造成β→α 的相变过冷度减小,形核率降低,最终造成析出相的数量减少。结合图4 中的XRD 结果可以看出,3 种时效温度下都出现了(100)和(101) α 峰。

图5 不同温度时效处理后试样的显微组织形貌Fig. 5 Microstructure of the samples at different temperatures

2.2 准静态力学性能测试结果与分析

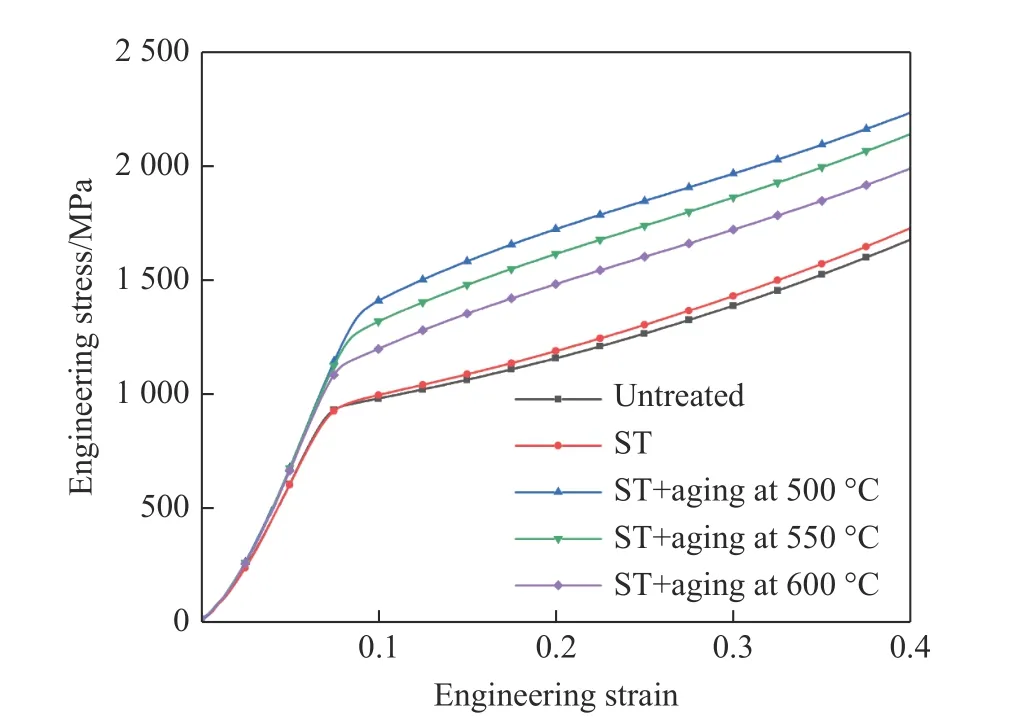

图6 为各组TB8 钛合金在准静态条件下的应力-应变曲线。由图6 可知,固溶处理前后材料的屈服强度无明显变化。固溶+时效处理后,材料的屈服强度明显提升,且随着时效温度的升高,屈服强度下降。值得注意的是,热处理前后材料在压缩过程中仅被墩粗,均未发生断裂,表明其具有良好的塑性。结合2.1 节的微观组织结构分析可知,时效处理后的强度提升主要是析出相强化导致的,析出相数量越多,强度提升越明显。

图6 准静态条件下TB8 钛合金的应力-应变曲线Fig. 6 Stress-strain curves of TB8 titanium alloy under quasi-static condition

2.3 动态力学性能测试结果及分析

TB8 钛合金原始试样动态加载前后的宏观形貌如图7 所示。当应变率低于2 400 s-1时,试样被均匀地墩粗;应变率达到2 400 s-1时,试样发生了宏观破坏,破坏时试样的端面与断口之间的夹角约为45°,属于典型的剪切破坏。在本研究中,试样的应变和应变率由子弹速度决定,随着子弹速度提升,在试样发生破坏前,应变和应变率相应地增大,并成对应关系。当应变率达到2 400 s-1时,真实应变约为0.172,此时试样的破坏是由应变和应变率共同作用导致的。由于应变率和应变成对应关系,因此可将试样破坏条件简化为应变率条件,以下将不再赘述。

图7 TB8 钛合金原始试样动态压缩前后的宏观形貌Fig. 7 Macro-morphology of the TB8 titanium alloy specimens before and after dynamic compression

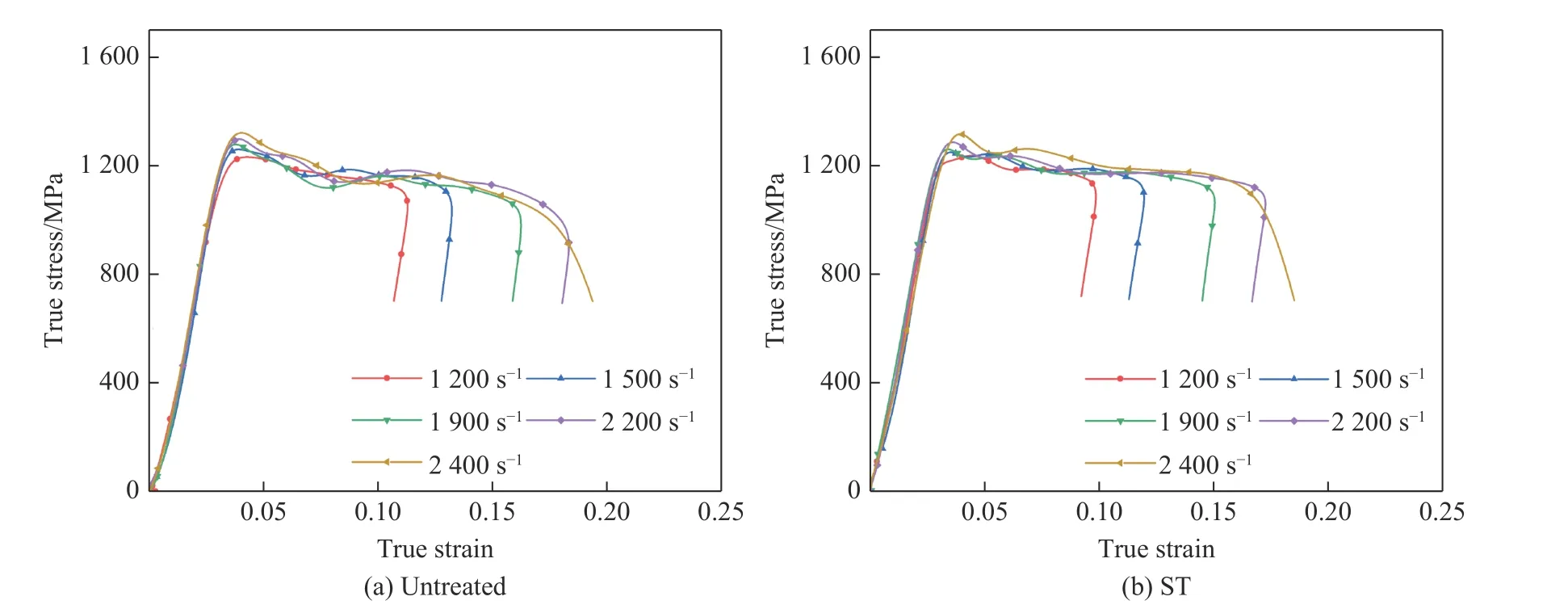

图8 固溶处理前后TB8 钛合金在不同应变率下的真实应力-真实应变曲线Fig. 8 True stress-true strain curves of TB8 titanium alloy at different strain rates before and after solution treatment

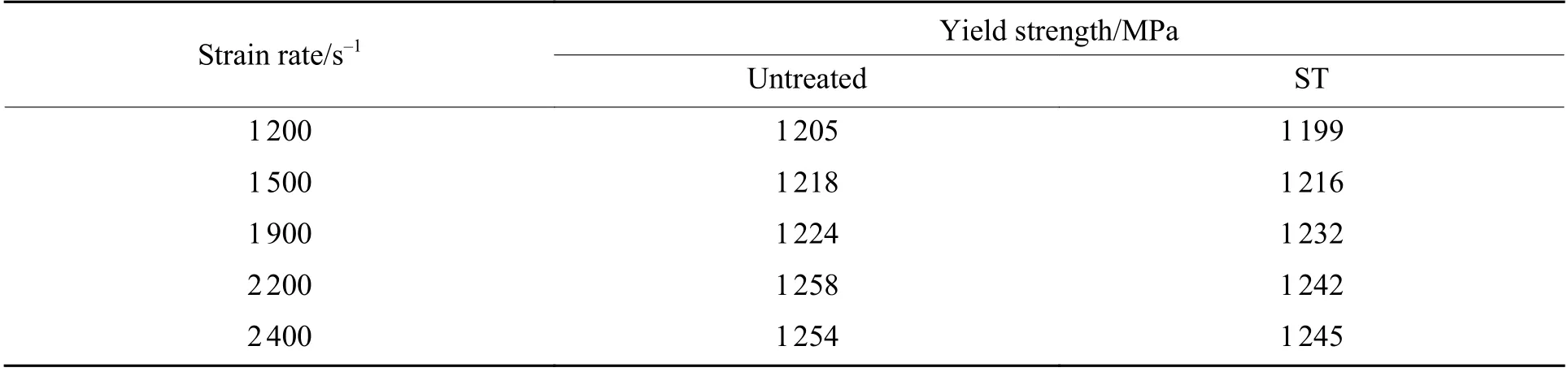

表2 列出了固溶处理前后TB8 钛合金在不同应变率下的屈服强度。以原始试样为例,相较于准静态(0.001 s-1)加载条件,高应变率下(大于 1 200 s-1)材料的屈服强度明显升高,表现出明显的应变率强化效应。820 ℃固溶处理后,同一应变率下合金的屈服强度与原始试样相差极小,整体上略低于原始试样,发生断裂时原始试样和固溶态试样的真实应变分别约为0.172 和0.167。这是由于820 ℃固溶处理后,α 相消失,β 晶粒长大,导致材料的强塑性发生一定程度下降。由此可见,820 ℃固溶处理并未对本实验所用的TB8 钛合金动态力学性能造成明显的影响,以下将着重关注时效处理后材料的力学性能变化。

表2 固溶处理前后TB8 钛合金的屈服强度Table 2 Yield strength of TB8 titanium alloy before and after solution treatment

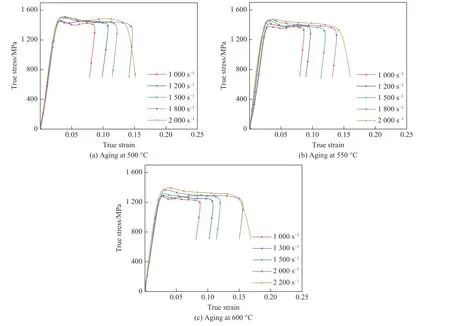

图9 为3 组固溶+时效处理的合金在不同应变率下的真实应力-真实应变曲线。对比图9(a)和表2中固溶处理后的数据可知,合金经过820 ℃固溶处理和500 ℃时效处理后,不同应变率下的屈服强度相较于固溶态明显增大。高应变率下(大于1 000 s-1)屈服强度由约1 200 MPa 提升到1 400 MPa 左右。这是因为时效处理析出大量细小的α 相,造成α/β 相界面增多,阻碍了位错运动,使得合金强度升高。除此之外,通过3 组曲线可以发现,在动态加载条件下,固溶+时效处理后TB8 钛合金的应变强化作用不明显。

图9 固溶+时效处理的TB8 钛合金在不同应变率下的真实应力-真实应变曲线Fig. 9 True stress-true strain curves of TB8 titanium alloy treated by solution and aging at different strain rates

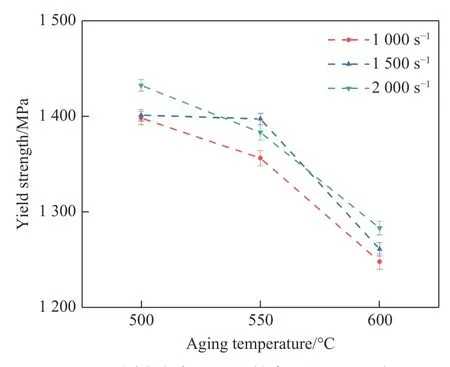

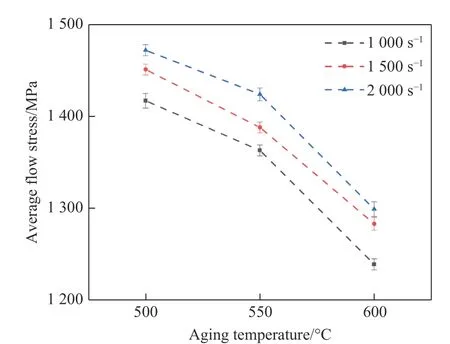

不同时效温度处理后,材料表现出不同的力学性能。图10 为时效处理后合金的屈服强度随时效温度的变化规律。由图10 可知,随着时效温度的升高,相同应变率下材料的屈服强度不断下降。这是因为随着时效温度的升高,次生α 相尺寸不断增大,析出相的粗化减弱了对位错运动的阻碍,进而减弱析出强化效果,降低屈服强度,靳丹等[18]在研究TC21 钛合金时也发现了相同的现象。

图10 不同应变率下TB8 钛合金的屈服强度随时效温度的变化规律Fig. 10 Variations of yield strength of TB8 titanium alloy with aging temperature at different strain rates

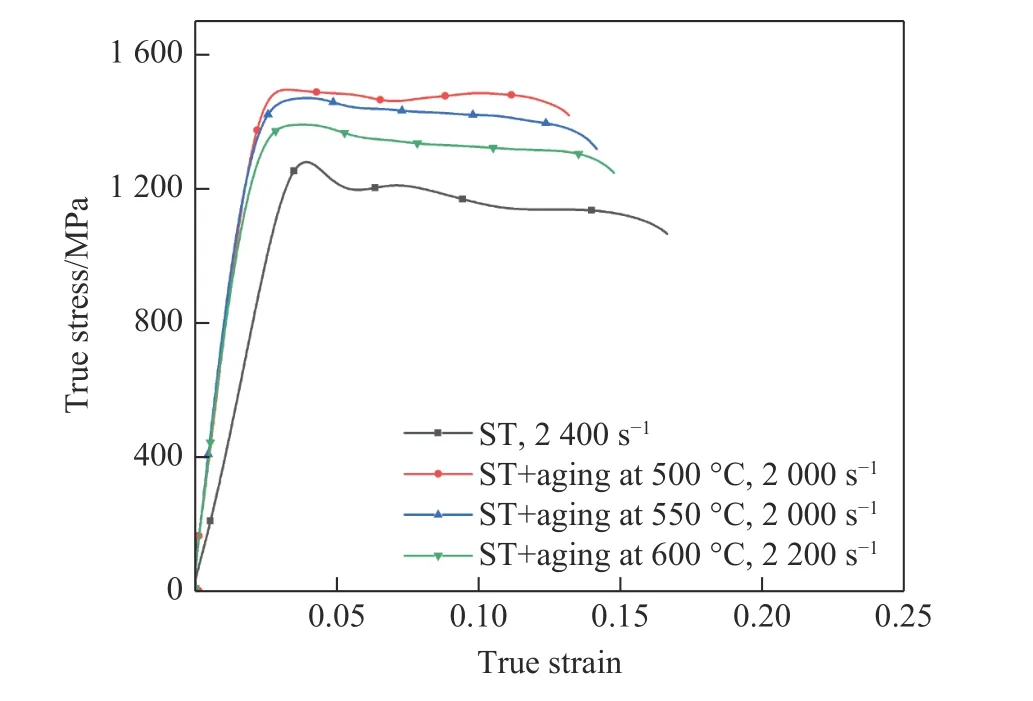

图11 为不同热处理后TB8 钛合金发生宏观破坏时的真实应力-真实应变曲线。表3 列出了热处理后各组TB8 钛合金发生破坏时的动态力学性能,可以看出,时效温度对合金的动态力学性能有显著影响。500、550 和600 ℃时效处理后,屈服强度分别为1 430、1 380 和1 290 MPa,呈现下降趋势,相较于只做固溶处理时,屈服强度分别提高了14.9%、10.8% 和3.6%;发生断裂时的真实应变分别约为0.132、0.142 和0.148,呈现上升趋势,相较于只做固溶处理时真实应变分别下降了21.0%、15.0%和11.4%。

图11 热处理后TB8 钛合金宏观破坏时的真实应力-真实应变曲线Fig. 11 True stress-true strain curves of TB8 titanium alloy specimens after heat treatment under macroscopic failure

表3 热处理后TB8 钛合金宏观破坏时的动态力学性能参数Table 3 Dynamic mechanical properties of TB8 titanium alloy specimens after heat treatment under macroscopic failure

以上从强度和塑性角度分析了时效温度对TB8 钛合金动态压缩性能的影响,除此之外,平均流变应力和冲击吸收功也常用来评价材料的动态力学性能。平均流变应力为塑性变形段流变应力的平均值。冲击吸收功为样品在承受冲击过程中吸收的能量,综合考虑了材料的强度和塑性,试样失效前的冲击吸收功为[17]

式中: εi为 塑性应变的起始点, εe为塑性应变的终止点。

通过式(1) 计算得出图11 中时效温度为500、550 和600 ℃时合金的冲击吸收功分别为160、169 和171 MJ/m3。因此,当试样发生宏观破坏时,时效处理温度为500 ℃的试样冲击吸收功最低,且随着时效温度的升高,冲击吸收功升高。徐雪峰等[19]在对TC4 ELI 钛合金的研究中发现了类似现象,合金中次生片层α 相的厚度越大,冲击吸收功越高。

图12 为不同应变速率下TB8 钛合金的平均流变应力随时效温度的变化规律。可以发现,同一应变率下,时效温度为500 ℃时,平均流变应力最高。随着时效温度的升高,在同一应变率下材料的平均流变应力不断下降。同时可以发现,在同一时效温度下,材料的平均流变应力随着应变率的增加而不断升高。

图12 不同应变率下TB8 钛合金的平均流变应力随时效温度的变化Fig. 12 Variations of average flow stress of TB8 titanium alloy with aging temperature at different strain rates

2.4 绝热剪切带和断口形貌

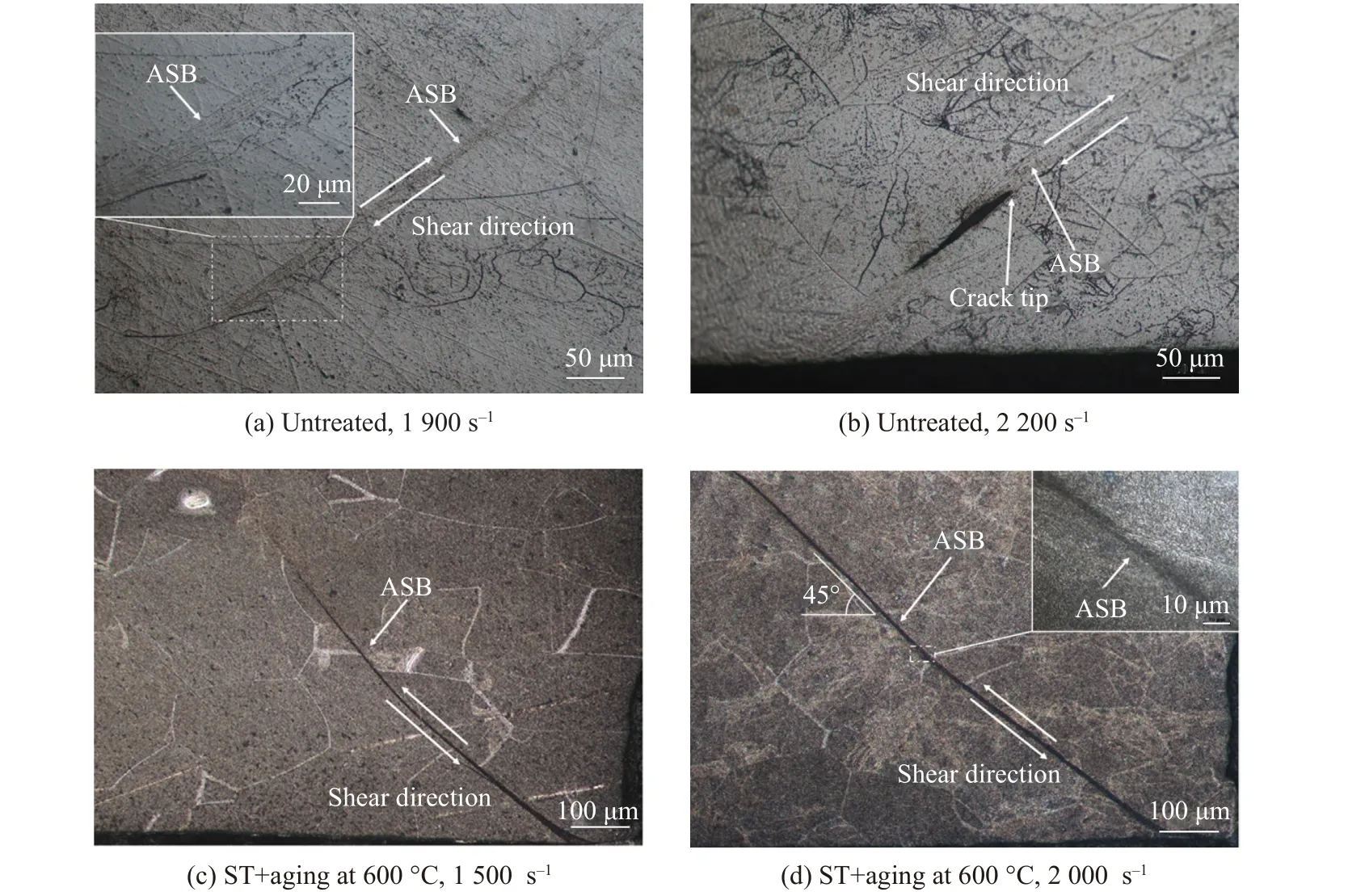

动态压缩后回收试样,观察剖面的微观组织,发现TB8 原始试样在低于1 900 s-1应变率时,组织未发生明显变化。由图13(a)可以发现,当应变率达到1 900 s-1时,试样内部出现一条应变高度集中的窄带,即绝热剪切带(adiabatic shear band,ASB)。同时ASB 内部的晶粒被拉扯挤压,发生变形和碎化。由图13(b)可知,当应变率提高到2 200 s-1时,试样端部出现一条沿着ASB 扩展的裂纹,说明随着应变率的升高,试样内的局部应变增大,导致裂纹的形成。当应变率继续提高时,裂纹将沿着ASB 继续扩展,从而发生图7 所示的宏观剪切破坏。因此,ASB 是裂纹形成和试样发生剪切破坏的前兆[20]。如图13(c)和图13(d)所示,固溶600 ℃时效处理后试样的端部同样出现了ASB,可以观察到应变率为2 000 s-1时,靠近圆柱试样中部的ASB 与端面大约成45°。

图13 高应变率下TB8 钛合金的微观组织形貌Fig. 13 Microstructure of TB8 titanium alloy at high strain rates

图14 为不同温度时效处理后TB8 钛合金的断口形貌。由图14(a)可知,断口由光滑区和剪切区组成。光滑区是由碎片与断口之间的摩擦引起的,剪切区呈抛物线形或“鱼鳞”状韧窝[21]。韧窝结构是钛合金塑性变形过程的典型表现,第二相粒子的大小、间距和数量会影响韧窝的数量、深度和尺寸。由图14(b)、图14(c)和图14(d)可知,500 ℃时效处理后试样断口的韧窝形状具有宽度大和长度短的特点,时效温度升高到550 ℃时,韧窝长度有小幅度增大,600 ℃时韧窝沿着剪切方向被进一步拉长,宽度变窄,韧窝更加密集。这是因为随着时效温度的升高,次生α 相的间距变大,数量减少,对位错运动的阻碍减弱,位错运动可以更加持久地进行下去,导致其发生较大的塑性变形,断口的塑性变形更加明显[22]。这也从侧面说明时效温度为500 ℃时,合金的塑性相对较差,且塑性随着时效温度的升高而增强。

3 结 论

研究了时效温度对TB8 钛合金动态力学性能的影响,主要结论如下。

(1) 初始TB8 钛合金主要由等轴β 晶和少量弥散的α 相组成,820 ℃固溶处理后弥散α 相消失,而经过时效处理后,大量次生α 相析出,时效温度越高,次生α 相尺寸越大,数量越少。

(2) TB8 钛合金具有明显的应变率强化效应,即相较于准静态(0.001 s-1)加载,高应变率下(1 000~2 400 s-1)合金的屈服强度均明显升高。但是在高应变率加载条件下,材料的应变强化作用不明显。

(3) TB8 钛合金经过820 ℃固溶和500 ℃时效处理后,获得了较好的强塑性匹配,动态加载条件下,试样发生宏观破坏时屈服强度达到1 430 MPa,且保留了一定的塑性。随着时效温度的升高,试样发生宏观破坏时的屈服强度呈现下降趋势,并且断裂应变呈现上升趋势。

(4) 动态加载后,试样剖面出现了ASB,且通过分析发现,ASB 是裂纹形成和试样发生剪切破坏的前兆。动态压缩下试样发生破坏时的断口与试样端面之间的夹角约为45°,破坏形式为典型的剪切破坏。

(5) 动态加载后试样的断口由光滑区和剪切区组成,剪切区由“鱼鳞”状韧窝组成,且随着次生α 相数量的减少,韧窝被拉长。