金属增材制造过程中材料微观组织演化的模拟研究

陈泽坤 李晓雁

清华大学工程力学系, 北京 100084

1 引 言

金属增材制造技术 (亦称为金属3D 打印技术) , 是以激光/电子束/电弧等高能量束为热源,依照所设计的三维模型, 逐层打印获得金属构件的新型制造技术. 相比于传统的金属制造工艺,金属增材制造由于独特的逐层加工制造方式以及特殊的循环加热冷却历史, 往往能够在材料内部形成细小的组织结构, 使材料获得比传统铸造、甚至锻造的同成分材料更为优异的力学性能(Kurnsteiner et al. 2020, Zhang et al. 2019). 金属增材制造技术因其设计自由度高、制造周期短、可实现近净成形等优势, 在航天、航空、医疗、核能、汽车等领域具有广阔的应用前景(Liu et al. 2021).

金属增材制造工艺参数繁多, 研究不同工艺参数下微观组织结构演化过程, 有助于指导和优化工艺参数. 然而, 金属增材制造是一个多尺度、多物理场耦合的复杂过程(Panwisawas et al.2020), 涉及材料传热、相变以及晶粒形核、生长等物理现象, 其温度梯度可达约106K/m(Fayazfar et al. 2018), 冷却速率为103~ 108K/s(Han et al. 2020), 难以通过原位实验直接观测制造过程中构件的材料微观组织演化. 数值模拟做为科学研究的重要手段, 具有周期短、成本低的优势,是研究金属增材制造过程中材料微观组织演化的有效方法. 目前, 国内外学者已经开展了一系列关于金属增材制造过程中的温度场(Cheng et al. 2016, Yang et al. 2018)、熔池形貌(Lee & Yun 2020, Rodgers et al. 2017)以及材料微观组织演化(Mohebbi & Ploshikhin 2020, Rai et al. 2017)的数值模拟研究. 金属增材制造过程中材料微观组织演化的数值模拟主要包括: 传热传质过程的模拟以及材料微观组织演化的模拟. 传热传质过程的模型包括: (1) 粉末尺度下的热流耦合模型, 采用高保真网格, 考虑了粉末颗粒的熔化过程、熔池表面张力以及熔池体内的马兰戈尼(Marangoni)效应和对流传热, 常被用于揭示增材制造缺陷的形成机理; (2) 基于连续体假设下的热流耦合模型, 在考虑熔池体内对流传热过程前提下, 将粉末颗粒等效为连续体, 以减少网格数量, 提高计算效率; (3) 基于连续体假设的热传导模型, 忽略粉体颗粒的熔化过程以及熔池动力学行为, 主要关注于目标构件在成形过程中整体的温度场分布, 具有计算效率高的优势, 可用于部件级问题的模拟分析(陈嘉伟等2020). 模拟材料微观组织演化的方法则包括: (1) 相场法, 主要通过求解相场方程和浓度方程解析枝晶形貌; (2) 元胞自动机方法, 主要基于枝晶生长动力学但只考虑晶粒轮廓生长; (3) 蒙特卡洛方法, 主要基于界面能最小原理但不考虑晶粒生长物理机理(陈嘉伟等2020).近期, Xiong 等(2022) 以IN625 为研究对象, 采用基于粉末尺度下的热流耦合模型 (考虑熔池对流传热) 和基于连续体假设的热传导模型 (不考虑熔池对流传热) , 研究了对流传热对熔池形貌的影响, 并结合元胞自动机方法, 模拟了两种传热传质模型下熔池区域的材料微观组织. 研究表明: 相比于热传导模型, 对流传热的存在, 使得熔池尾部具有更低的冷却速率, 熔池宽度变宽, 熔池深度变浅; 两种模型的熔池纵剖面微观组织和晶粒尺寸分布无显著差异, 而熔池横截面和顶面的微观组织形貌则由于对流传热影响晶粒形核而存在一定的差异, 具体可参见Xiong 等(2022)的工作.

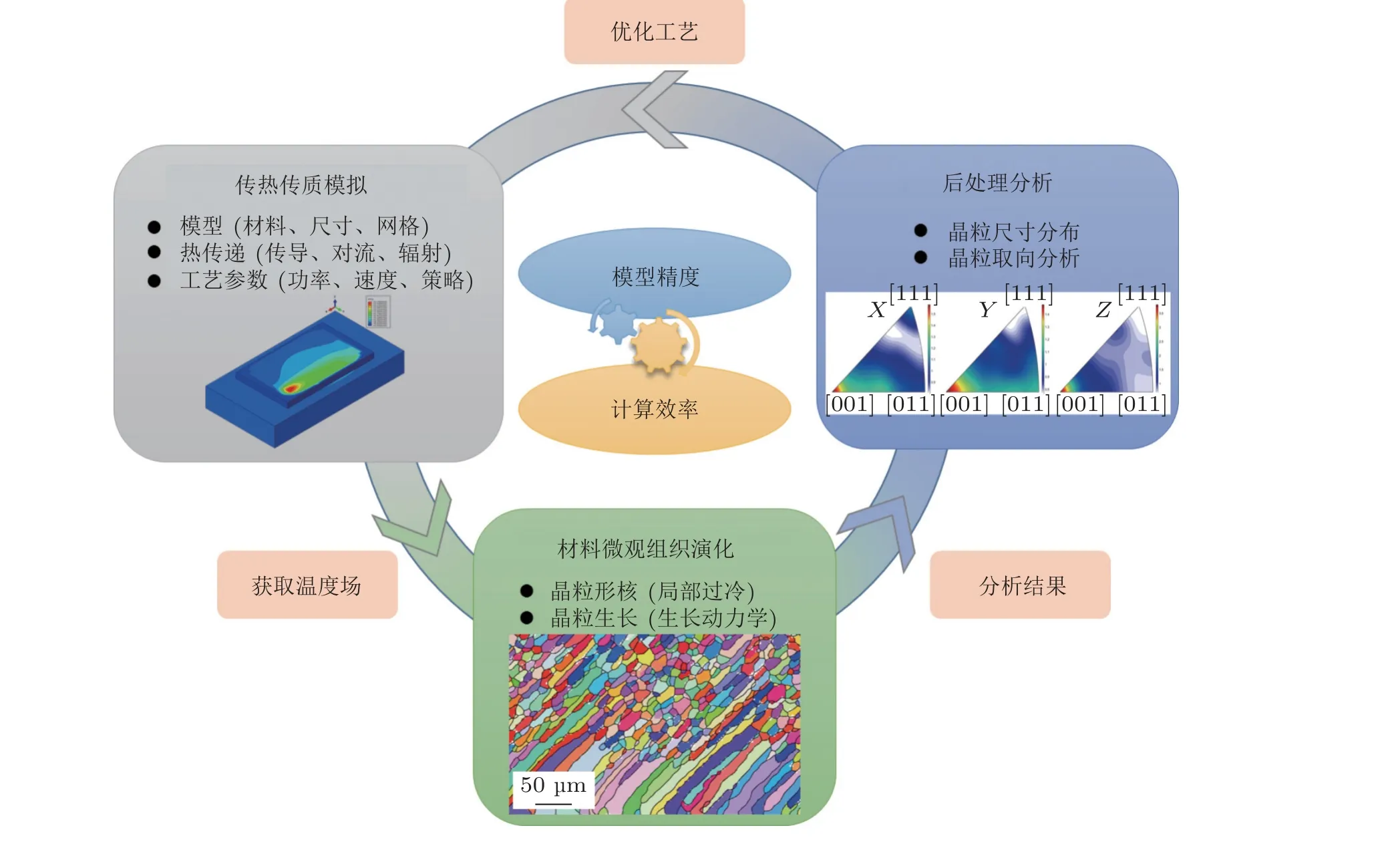

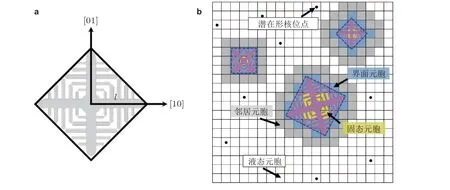

本文将首先介绍基于连续体假设的热传导模型与元胞自动机相结合的数值模拟方法. 该方法可以用于模拟金属增材制造的物理过程, 并再现其中材料微观组织的演化, 从而进一步指导或优化增材制造的工艺参数或流程 (如图1 所示) . 然后, 采用该方法模拟镍基合金IN718、不锈钢316L 和高熵合金FeCoCrNiMn 的增材制造过程, 获得这三种合金的材料微观组织特征, 并与已有的实验结果进行对比、验证. 最后, 将该方法拓展到三维尺度模拟.

图1金属增材制造工艺优化流程

2 金属增材制造过程中材料微观组织演化的模拟方法

2.1 基于连续体假设的热传导模型

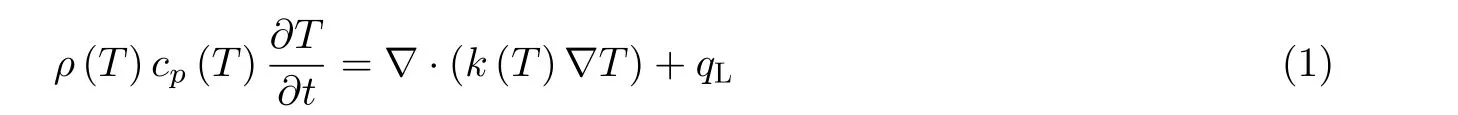

金属增材制造是一个复杂的瞬态传热过程, 主要包括金属原材料与激光等能量源之间的传热、熔池与周围材料和基板的热传导、打印区域与周围环境的热对流和热辐射, 以及金属粉末经历高温熔化、冷却固化所发生的相变潜热. 金属增材制造过程中的温度场变化是材料微观组织模拟的基础. 本文采用有限元软件ABAQUS 的非线性瞬态传热模型, 并假设材料连续且各向同性, 通过求解三维热传导方程以及边界条件和初始条件来模拟金属增材制造的传热过程. 其中, 该问题的热传导方程为(Zinovieva et al. 2018)

式中,ρ为材料密度,T为温度,cp为比热容,t为时间,k为热导率,qL为外部热源的热流密度. 假设金属增材制造过程中的热源服从高斯体热源模型(Liu et al. 2018), 其热流密度为

式中,A为材料的激光吸收系数,P为热源功率,r为激光束半径,η为激光穿透深度,x,y,z为材料空间坐标,x0,y0,z0为激光热源中心的空间坐标. 通过控制不同时刻下热源的坐标位置, 可改变打印速度和扫描策略.

材料顶面和侧面的热边界条件包括对流边界条件(qC)和热辐射边界条件(qR) (Lian et al.2019), 分别为

式中,hc为对流换热系数,T0为环境温度,σSB为Stefan-Boltzmann 系数,ε为辐射系数. 材料底面边界条件只考虑第一类边界条件, 即设定为环境温度条件.

初始温度条件为

在本文算例中, 环境温度T0均设置为298 K.

金属增材制造过程中, 除工艺参数外, 材料的物性参数同样会影响打印区域的温度场分布.金属增材制造是一个急冷急热的加工过程, 材料会经历粉末固态-熔融液态-冷却固化-重熔-再凝固的相变过程, 因此, 在模拟过程中, 需要考虑粉末状态与密实固体状态下物性参数的差异、相变温度区间 (液相线与固相线温度之间的温度范围) 内材料物性参数随温度的变化以及材料的相变潜热. 相关的细节可参照Foroozmehr 等(2016)、Lian 等(2019)以及赵明等(2006)的工作.在有限元软件ABAQUS 中, 可通过调用DFLUX 和UMATHT 用户子程序来实现热源模型的设置和材料物性参数的赋予, 并采用生死单元方法来模拟金属增材制造的送料/铺粉过程, 从而解决多层粉末制造的数值模拟问题.

2.2 模拟材料微观组织演化的元胞自动机方法

元胞自动机方法的基本思想是将模拟区域离散化成规则的计算网格. 离散空间的网格亦称为元胞, 每个元胞被赋予特定的状态变量和物理信息, 然后以一个元胞为基础, 依据与其相邻元胞的状态, 按一定的变换规则/函数来决定该元胞的状态变化, 从而描述整个系统复杂的演变规律(支颖等 2020). Rappaz 和Gandin (1993)最早提出将元胞自动机方法应用于金属材料凝固组织结构的模拟, 并展示了Al-7Si 合金在冷却速率为2.3 K/s 条件下的材料微观组织演化过程. 在随后研究中, Gandin 和Rappaz (1994)将二维元胞自动机方法与有限元模型耦合, 预测了铸造Al-7Si 合金的材料微观组织. 目前, 元胞自动机方法已经广泛应用于模拟金属增材制造过程中材料微观组织的演化(Koepf et al. 2019, Shi et al. 2020).

在模拟金属增材制造的物理过程时, 二维元胞自动机的元胞状态可分为液态元胞、界面元胞、固态元胞. 元胞的邻居类型有很多种, 包括von Neumann 型、Moore 型、Margolus 型、Moore 扩展型、Altermant Moore 型等(支颖等 2020). 本文在随后的模拟中选择较为常用的Moore 型邻居, 即以第一近邻和第二近邻元胞作为邻居元胞. 元胞自动机方法的核心在于变换规则的确定. 在材料微观组织模拟中, 变换规则主要分为四部分:

(1) 晶粒的形核: 根据连续性非均质形核模型, 由最大形核密度与模拟区域尺寸确定其形核点数, 并随机选择潜在的形核位点. 当形核位点处的过冷度低于临界过冷度时(Lian et al. 2018),该形核位点处的元胞未被其他晶粒捕获, 则赋予元胞随机的晶体取向θ, 其取值范围为[-45 ,45°]( 郭洪民等2003, Gandin & Rappaz 1994). 不同位置元胞的临界过冷度通常服从由平均过冷度ΔTm和标准差ΔTσ确定的高斯分布.

(2) 晶粒的生长: 在二维元胞自动机中, 为了提高计算效率, 只考虑凝固过程固液界面处的温度过冷, 不求解晶粒形貌以及成分偏析, 晶粒轮廓可以假设为正方形的包络区域. 对于立方晶系,其优先生长方向为〈100〉晶向, 而在二维元胞自动机中, 只考虑[10]和[01]方向, 则正方形对角线代表该晶粒的生长方向, 如图2(a)所示. 晶粒的半径 (即正方形半对角线的长度l) 可由晶粒尖端生长速度表示(许庆彦和柳百成 2001, Xiong et al. 2021)

式中,v为晶粒尖端生长速度, ΔT为过冷度,t为时间. 式 (6) 中的晶粒尖端生长速度v与过冷度ΔT之间的关系, 可以采用基于枝晶生长动力学理论的LGK 模型(Lipton et al. 1984)或KGT 模型(Kurz et al. 1986)计算得到. 但由于枝晶生长动力学理论模型为高度非线性问题, 如果在模拟过程中求解该问题, 将大大降低运算效率, 因此可以采用如下多项式拟合函数来确定晶粒尖端生长速度v与过冷度ΔT之间的关系, 以提高计算效率(Lian et al. 2019, Yan et al. 2018)

式中,λ1,λ2,λ3为拟合的生长系数.

(3) 元胞的捕获与状态转变: 模拟初始, 所有元胞均为液态元胞. 当潜在形核位点处的元胞过冷度大于临界过冷度, 此时元胞发生晶粒的形核, 元胞状态由液态元胞转变为界面元胞, 并赋予晶体取向θ; 随着过冷度的增大, 晶粒不断长大, 如果晶粒尖端触及周围的液态元胞, 且该元胞的过冷度大于临界过冷度, 则该元胞被晶粒捕获, 其元胞状态转换成界面元胞, 并且赋予相同的晶体取向; 待元胞的Moore 型邻居中不存在液态元胞时, 界面元胞将转变成固态元胞, 而其他新形成的界面元胞将继续捕获其周围的液态元胞, 直至所有元胞全部转变成固态元胞. 图2(b)展示了二维元胞自动机在某一时刻下的元胞状态示意图.

(4) 晶粒的重熔与再生长: 金属增材制造的单层多道次打印与多层粉末打印过程中, 经常会发生形核晶粒的重熔现象. 在本模型中, 对于已经形核或被捕获的固态元胞或界面元胞, 如果其瞬时温度高于液相线温度, 则元胞状态重新转变为液态元胞, 并丢失其原有的晶体取向信息θ, 以模拟晶粒的重熔过程. 待其温度降低至满足过冷度条件, 将重新参与晶粒的形核、生长和捕获过程, 实现晶粒的再生长. 金属增材制造宏观热传导模型通常采用较大尺寸的网格 (几十微米) 进行计算, 以提高计算效率, 但在微观组织结构模拟中, 如果网格尺寸太大, 难以反映微观组织结构特征, 因此需要对宏观温度场进行时间和空间的差值, 以获得较小尺寸的元胞网格 (几微米) 温度信息. 此外, 采用元胞自动机方法模拟晶粒长大过程中, 如果假设每个元胞均从网格中心开始生长, 则会使得最终晶粒的生长偏离其优先生长方向, 难以实现晶粒的竞争生长, 这与网格的各向异性有关(Zinovieva et al. 2015). 目前, 能够有效解决该问题并被广泛使用的方法是二维偏心正方算法, Gandin 和Pappaz(1997)、Wang W 等(2018)详细介绍了该算法思想, 本文不再对此展开介绍.

图2二维元胞自动机示意图. (a)晶粒轮廓示意图, (b)二维元胞自动机网络.每一个网格为一个元胞,白色网格表示液态元胞,浅蓝色网格表示界面元胞,黄色网格表示固态元胞,灰色网格表示邻居元胞,黑色圆点表示潜在形核位点,蓝色虚线边框表示晶粒轮廓的包络边界,紫色区域代表凝固晶粒

元胞自动机方法在模拟金属增材制造的微观组织过程中, 尽管形核位点以及晶粒取向是通过随机算法处理, 但在模拟中包含了非均质形核、枝晶生长动力学模型, 并且采用被捕获元胞的过冷度计算其局部生长速度, 因而可以反映温度场对晶粒生长过程的影响, 如晶粒的择优取向、晶粒的外延生长、等轴晶与柱状晶的竞争生长等(朱鸣芳等 2016, 廉艳平等 2021, Lian et al. 2019).

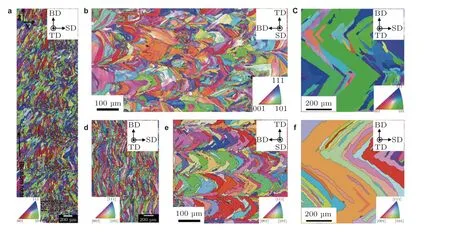

3 与已有实验结果的对比、验证

采用第2 节中介绍的方法模拟了镍基合金IN718、奥氏体不锈钢316L 以及高熵合金Fe-CoCrNiMn 的增材制造过程, 获得了三种典型增材制造合金的材料微观组织, 并与Parimi 等(2014)、Wang Y M 等(2018)和Zheng 等(2021)的实验结果进行对比、验证. 其中, Parimi 等(2014)采用同轴送粉工艺的激光金属沉积技术制备的镍基合金IN718, 呈现出柱状晶区与等轴细晶区交替分布的“三明治”结构, 如图3(a)所示; Wang Y M 等(2018)采用粉末床熔融工艺的选区激光熔化技术制备了奥氏体不锈钢316L, 其微观组织结构表现为“波纹状”特征, 且晶粒尺寸差异较大, 如图3(b)所示; 而Zheng 等(2021)采用同轴送粉工艺的激光金属沉积技术制备的高熵合金FeCoCrNiMn 则以柱状晶的“锯齿状”结构为主, 如图3(c)所示. 本文模拟算例所采用的工艺参数可参见Parimi 等(2014)、Wang Y M 等(2018)和Zheng 等(2021)的实验, 其中主要的模拟参数如表1 所示.

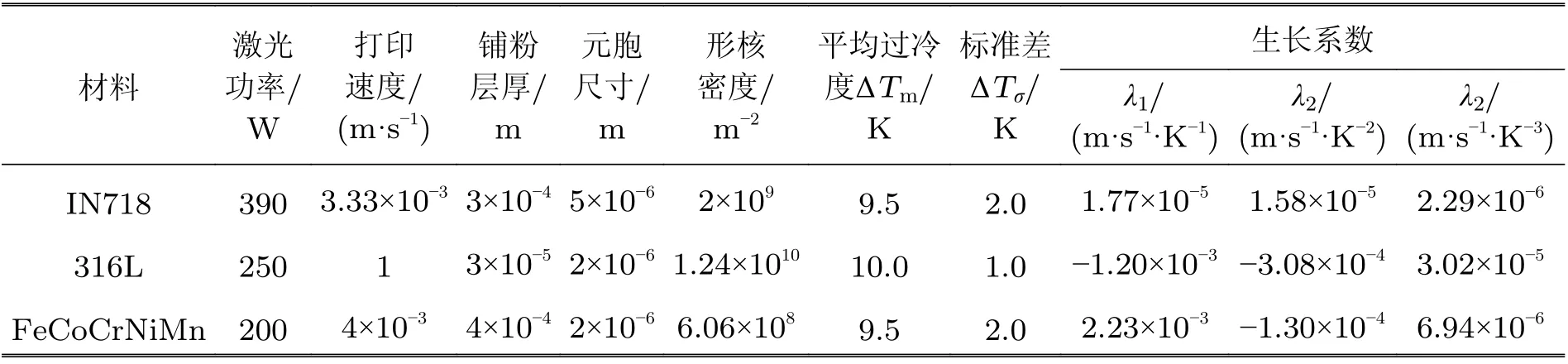

表 1 三种增材制造合金的模拟参数

图3模拟结果与实验结果的对比. (a)镍基合金IN718 的微观组织(实验, Parimi et al. 2014), (b)不锈钢316L 的微观组织(实验, Wang Y M et al. 2018), (c)高熵合金FeCoCrNiMn 的微观组织(实验,Zheng et al. 2021), (d)镍基合金IN718 的微观组织(本文的模拟), (e)不锈钢316L 的微观组织(本文的模拟), (f)高熵合金FeCoCrNiMn 的微观组织(本文的模拟). (BD: building direction, 构件方向; SD: scanning direction, 扫描方向; TD: transverse direction, 横截面方向)

图3(d) ~ 图3(f)分别展示了模拟获得的三种合金的晶粒结构. 在图3(d)中, 镍基合金IN718 的微观组织表现为柱状晶与等轴晶的“三明治”夹层结构, 这可能是由于镍基合金IN718 具有较高的热导率, 使得在打印过程中的冷却固化速率较快, 易于形成细小的等轴晶, 抑制了柱状晶的外延生长, 从而形成“三明治”结构(Parimi et al. 2014). 在图3(e)中, 奥氏体不锈钢316L 的模拟结果显示, 在大晶粒中夹杂着一些细小晶粒, 并且呈现出与实验结果类似的“波浪状”结构特征, 这可能与熔池底部率先发生形核, 然后沿着与热梯度相关的沉积方向生长有关(Godec et al.2020). 高熵合金FeCoCrNiMn 的材料微观组织 (图3(f)) 则具有明显的“锯齿状”特征, 这是因为晶粒的生长方向与最大温度梯度方向一致, 所以在采用双向扫描策略时, 最大温度梯度方向随着扫描方向的改变而改变, 从而使得外延生长的晶粒呈现出“锯齿状”结构(Zheng et al. 2021). 通过对比模拟结果与实验结果, 可以看出: 采用第2 节介绍的模拟方法可预测或再现金属增材制造构件的材料微观组织, 获得构件的晶粒形貌、空间分布等信息, 可用于指导和优化金属增材制造工艺参数, 有助于缩短合金材料的研发和制备周期.

4 金属增材制造过程中材料微观组织演化的三维尺度模拟

采用二维元胞自动机方法模拟金属增材制造的过程, 只能反映一个平面的晶粒结构演变, 难以捕捉到熔体其他区域对该平面晶粒结构的影响, 故而需要将二维元胞自动机扩展到三维元胞自动机以观察三维熔体内部晶粒的形核和生长. Gandin 和Rappaz (1997)率先采用基于三维元胞自动机方法模拟了三维组织晶粒的生长, 并提出了“偏心八面体”算法以解决三维空间网格的各向异性问题. 之后, Lian 等(2018)提出了三维元胞自动机的并行运算策略, 并测试了含5 亿个元胞的计算模型. 结果表明, 相比于单核运算所花费的11.11 小时, 采用64 核并行运算所需时间为0.38 小时, 可显著减少模拟所需时间, 但由于计算表面区域的晶粒形核会损失一定的计算效率, 因此该并行运算的计算效率降低了约50% (计算效率=单核运行时间/ (核数×多核运行时间) ) .三维元胞自动机方法与二维元胞自动机方法类似, 主要差异在于: (1) 邻居元胞从二维Moore 型邻居的8 个邻居元胞变成三维Moore 型邻居的26 个邻居元胞; (2) 偏心算法从二维的“偏心正方”算法拓展成三维的“偏心八面体”算法; (3) 二维元胞自动机与三维元胞自动机的最大形核密度存在如下的转换关系(Gandin & Rappaz 1993, Zinoviev et al. 2016)

式中,n2D和n3D分别为二维、三维元胞自动机的最大形核密度; (4) 晶体的优先生长方向由原来正方形对角线的[10]和[01]方向转变为正八面体的六个半对角线方向, 即〈100〉晶向, 其模型示意图与详细解释, 可参见Lian 等(2018)的工作. 每个晶粒的取向可在[001]取向坐标系下, 用三个欧拉角(φ1,φ2,φ3)表示, 其取值范围为0 ≤φ1≤ 2π, 0 ≤φ2≤ π, 0 ≤φ3≤ π/2(Lian et al.2018). 在本文模拟中, 形核晶粒的欧拉角在上述范围内随机给定一个数值, 以保证取向分布的随机性.

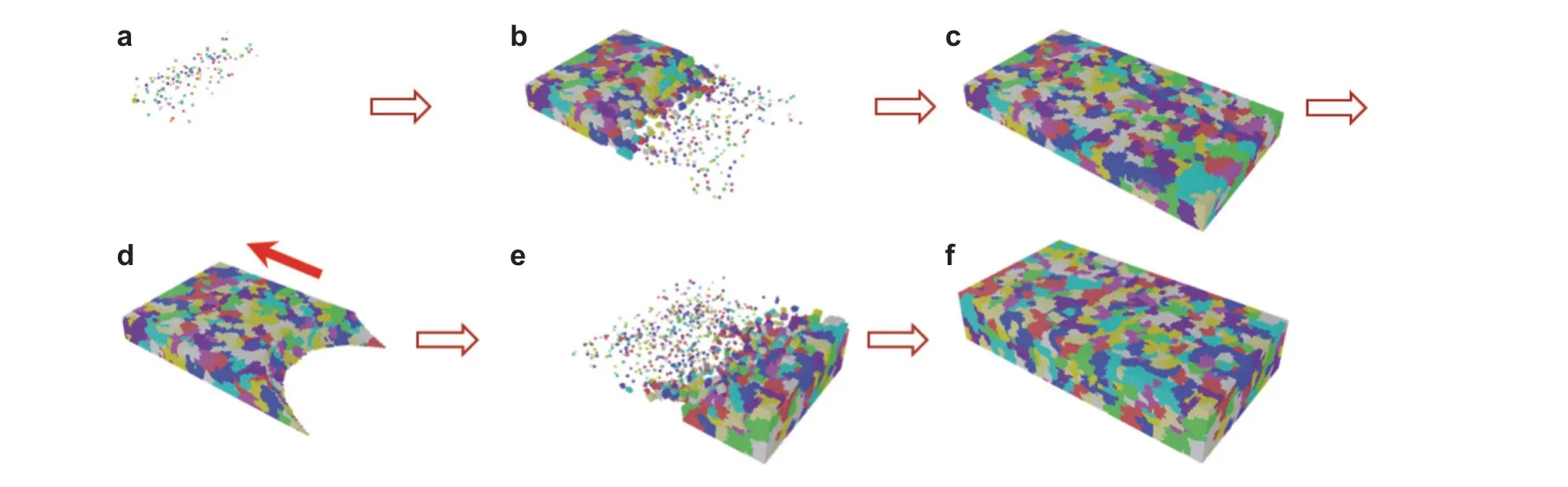

本文以镍基合金IN718 为例, 展示金属增材制造过程中的材料微观组织演化的三维尺度模拟. 模拟中采用了多层扫描的模式. 当激光/电子束照射到第一层材料时, 原材料高温熔化, 熔池内的元胞全部转变为液态元胞, 随后熔池温度降低, 形核位点元胞的过冷度大于临界过冷度, 发生晶粒形核, 如图4(a)所示. 随着温度进一步降低, 原先形核的晶粒则会随着过冷度的增加而不断长大, 并伴随其他区域新晶粒的形核, 如图4(b)所示. 待第一层打印结束, 温度降低, 形核晶粒不断长大直至占据整个打印区域, 如图4(c)所示.

打印第二层材料时, 激光/电子束扫描过的区域, 除第二层材料发生熔化外, 完成晶粒生长的第一层打印区域可能由于熔池较深而发生重熔现象, 如图4(d)所示. 之后, 随着激光/电子束向前移动, 熔池区域冷却, 第一层的重熔区与第二层打印区将发生晶粒的形核和长大, 如图4(e)所示. 待第二层打印结束, 形核长大的晶粒将再次占据整个打印区域, 如图4(f)所示. 如此循环往复, 直至打印完成.

图4三维金属增材制造材料微观组织演化过程. (a)第一层打印,部分冷却区域发生晶粒形核; (b)第一层打印,冷却形核的晶粒逐渐长大; (c)第一层打印结束, 晶粒占据整个打印区域; (d)第二层打印,发生晶粒的重熔现象,红色实心箭头表示打印方向; (e)第二层打印,随着温度冷却,第一层重熔区与第二层打印区发生晶粒形核与长大; (f)第二层打印结束,形核长大的晶粒占据整个打印区域

5 总结与展望

本文介绍了基于连续体假设的热传导模型和元胞自动机相结合的模拟方法, 可以用于模拟金属增材制造过程中的材料微观组织演化. 在模拟过程中, 元胞自动机方法考虑了非均质形核、局部液态元胞过冷和枝晶生长动力学模型, 因而能够反映非均匀温度场对晶粒生长过程的影响.此外, 利用生死单元方法, 并考虑晶粒的重熔和再生长过程, 该模拟方法可解决金属增材制造中多层粉末制造的数值模拟问题. 本文以镍基合金IN718、不锈钢316L 和高熵合金FeCoCrNiMn 为例, 通过数值模拟, 获得了三种增材制造合金的材料微观组织, 其组织结构特征与实验结果相吻合. 同时, 将该模拟方法拓展到三维尺度的模拟.

模拟金属增材制造过程中的材料微观组织演化将涉及到复杂的多尺度、多物理场问题. 针对这些问题, 国内外学者已经开展了大量研究并且取得显著进展, 但同时也存在诸多挑战与困难亟待解决: (1) 开发分布式计算等高效的计算方法, 以推动大尺度、高保真的多相、多尺度、多物理场材料微观组织模拟的发展; (2) 发展传热传质过程与材料微观组织模拟的直接耦合算法,并考虑材料的凝固收缩、晶粒粗化、相变以及应力应变分布等, 以再现真实材料微观组织的演化过程, 有助于揭示孔洞、裂纹等缺陷的形成机理, 指导和优化工艺参数的选择; (3) 结合机器学习、深度学习相关算法, 量化“工艺参数-组织结构-材料性能”之间的关系, 有助于新型材料的开发和工艺优化.

致 谢 北京市自然科学基金 (Z180014) 资助项目.