活性炭载体性质对钌基催化剂乙炔氢氯化反应性能的影响

代元元,赵长森,2,牛 强,2*

(1.内蒙古鄂尔多斯电力冶金集团股份有限公司,内蒙古 鄂尔多斯 016064;2.鄂尔多斯市瀚博科技有限公司,内蒙古 鄂尔多斯 016064)

聚氯乙烯(PVC)是由氯乙烯单体通过自由基聚合形成的高分子聚合物,具有高抗冲性能、高机械强度和耐腐蚀性等特点,被广泛用于建筑材料、工业制品、日用品、管材和电缆等领域。目前,氯乙烯(VCM)的生产方法主要有乙炔法、乙烯法、乙烯氧氯化法和乙烷氧氯化法,基于我国多煤少油的能源结构特点,VCM的生产主要采用乙炔法[1-3]。现工业上乙炔法制备VCM采用活性炭负载的汞催化剂,然而汞挥发对环境和人体健康带来严重危害。在国际公约和环境保护政策的多重约束下,传统乙炔法制备PVC行业面临巨大挑战,开展无汞催化剂研发和工业化利用是保障我国氯乙烯行业可持续发展的必要前提[4]。无汞催化剂开发按照活性组分不同可分为贵金属催化剂、非贵金属催化剂和无金属催化剂,其中贵金属催化剂和非贵金属催化剂由于具有较高活性,被认为最先可替代汞催化剂。

作为负载型催化剂,载体的筛选和性质对催化剂性能尤其重要。载体是催化剂活性组分的骨架,提供较高的比表面积,提高活性组分的分散度,稳定活性相,维持催化剂的机械强度[5]。乙炔氢氯化反应采用的载体种类包括金属/非金属氧化物、分子筛、活性炭以及其他类型碳材料,其中活性炭(AC)来源广泛、比表面积大、吸附能力强,同时具有丰富的表面官能团,是工业和基础研究首选的载体种类[6]。王声洁等[7]对比了Al2O3、SiO2、5A分子筛、煤质活性炭和椰壳活性炭作为载体的性能差异,结果表明,采用活性炭为载体时催化剂活性最高,而不同活性炭由于孔道结构和表面化学性质不同导致催化性能存在差异。Kaiser S K等[8]研究发现具有大比表面积的载体失活较慢,Li X等[9]研究发现含氧官能团的存在能够提高载体与活性组分的相互作用,Wang X L等[10]研究发现碳载体缺陷位能够与氯化钌形成强化学键,增加钌离子的电子密度。可见,载体的性质对催化剂性能有显著影响,但很少有文献对载体性质做横向对比。

本文选取4种不同活性炭作为载体制备钌基催化剂,并对其用于乙炔氢氯化反应的催化性能进行研究,考察载体的比表面积、孔道结构、表面含氧量和缺陷程度等对催化性能的影响,为无汞催化剂开发提供基础数据和方案参考。

1 实验部分

1.1 主要原料

1#AC,木质活性炭,河南嵩山科技有限公司;2#AC,木质活性炭,福建鑫森炭业股份有限公司;3#AC,椰壳活性炭,卡博特公司;4#AC,煤质活性炭,上海极荣实业有限公司;氯化钌(RuCl3·3H2O),分析纯,乐妍试剂;乙炔(99.9%)、氯化氢(99.99%)、氮气(99.99%),上海春雨特种气体有限公司。

1.2 催化剂制备

选取适量1#AC、2#AC、3#AC、4#AC分别放入1 mol·L-1的HCL溶液中,在室温下浸泡2 h,去除活性炭载体中的Na和Cu等杂质。然后采用去离子水洗涤多次至pH约为6,随后将活性炭放置在100 ℃干燥箱干燥12 h。

根据活性炭的吸水量等体积配置钌溶液,采用边滴加边搅拌方式浸渍。浸渍结束后将固体物质置于通风橱过夜浸渍12 h,然后放入100 ℃干燥箱干燥12 h,得到所需催化剂。催化剂命名为Ru/x#AC,x代表AC编号,Ru负载量为0.5%。

1.3 催化剂表征

采用美国QUATCHROME公司的QUATCHROME Autosorb-IQ2测试载体比表面积、孔容和孔径。

采用Lab Ram HR对活性炭进行拉曼表征分析载体表面的碳结构。

采用德国耐驰STA 449 f3 Jupiter热分析仪测试催化剂的积碳量。

采用程序升温脱附-质谱联用(TPD-MS)测试载体表面的含氧基团。

1.4 催化剂评价

催化剂的催化性能评价在固定床反应器上进行。取10 mL (20~40)目催化剂置于反应管的恒温区,催化剂先经氮气干燥去除系统中的水分和空气,干燥1 h后通入HCl进行活化,然后1 h后通入乙炔气体进行乙炔氢氯化反应。反应器出口产物经NaOH溶液吸收去除HCl气体后由在线色谱检测尾气中乙炔和氯乙烯含量。

2 结果与讨论

2.1 比表面积和孔结构

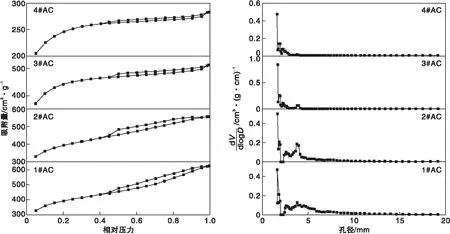

不同活性炭载体的N2吸附-脱附等温线及孔径分布如图1所示。由图1可以看出,所有活性炭载体的吸附等温线为Ⅳ型等温线,是因毛细凝聚而表现出的滞后回线,表明活性炭载体具有丰富的中孔结构[11]。滞回环属于H4型,表明载体中同样具有丰富的微孔。其中4#AC回滞环较小,表明微孔占比更高。从孔径分布来看,所有活性炭载体均存在微孔和中孔(孔径小于2 nm为微孔),其中1#AC和2#AC孔径以微孔和中孔为主,但微孔占少量部分,3#AC和4#AC孔径主要以微孔为主。一般来说,微孔孔径太小不利于气体扩散,导致乙炔转化率低,而中孔结构不但导致转化率低还能影响产物选择性,因此载体必须具有适当的微孔结构[12]。

图1 不同活性炭载体的N2吸附-脱附等温线及孔径分布Figure 1 N2 adsorption-desorption isotherms and pore size distributions of different activated carbons

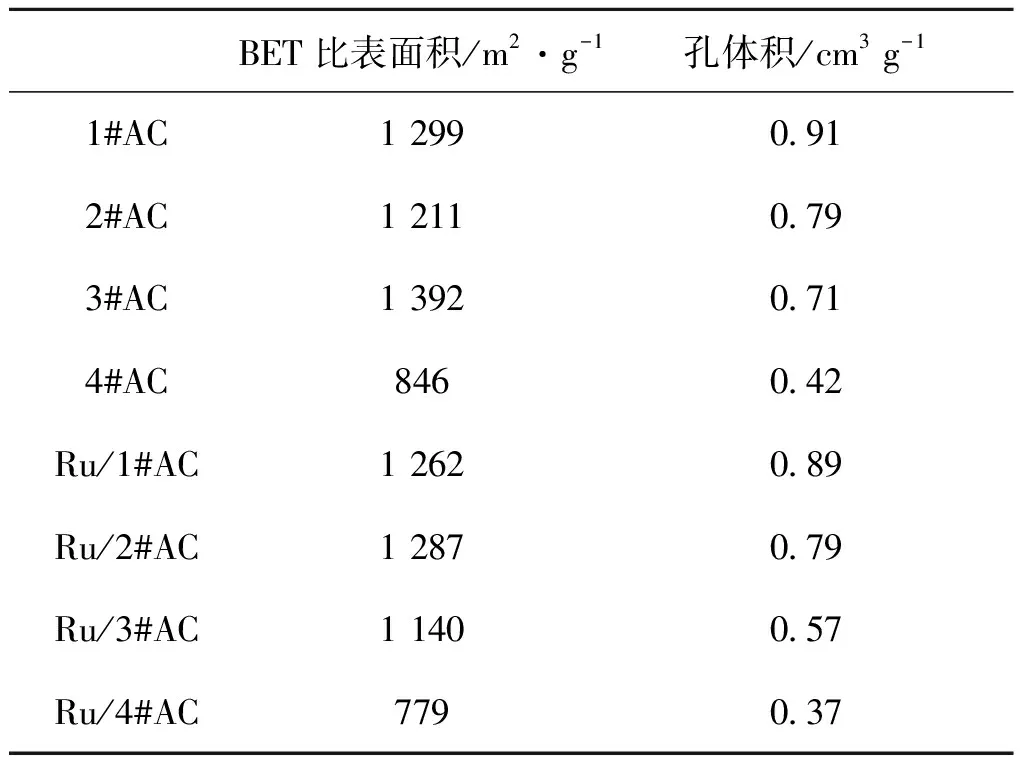

不同活性炭载体负载钌前后的比表面积及孔体积如表1所示。

表1 不同活性炭载体负载钌前后的比表面积及孔体积

由表1可以看出,4种活性炭载体比表面积分别为1 299 m2·g-1、1 211 m2·g-1、1 392 m2·g-1和846 m2·g-1,孔体积分别为0.91 cm3·g-1、0.79 cm3·g-1、0.71 cm3·g-1和0.42 cm3·g-1。1#AC 与2#AC比表面积相差不大,但孔体积存在显著差异,其中1#AC孔体积较大,表明2#AC微孔占比要比1#AC高。3#AC的比表面积最高,但孔体积较小,表明微孔占比高,这与孔径分布结果一致。4#AC比表面积和孔体积均比较小。负载活性组分之后,1#AC和2#AC比表面积及孔体积相差不大,但3#AC和4#AC比表面积及孔体积降低显著,这主要是由于活性组分堵塞微孔导致比表面积及孔体积下降[13]。

2.2 TPD-MS

在惰性气体下,活性炭表面的含氧基团能够分解生产CO和CO2等物质,根据出峰位置、峰数量及峰面积可以表征含氧基团种类和数量。活性炭分解产生CO的含氧基团主要有羧酸酐[(390~610) ℃]、酚羟基[(490~740) ℃]和醚等,分解产生CO2的含氧基团有羧酸[(100~460) ℃]、羧酸酐[(370~610) ℃]和内酯基[(590~800) ℃][14-15]。不同活性炭载体的TPD-MS谱图如图2所示。由图2可以看出,1#AC和4#AC含氧官能团包括酚羟基和羧酸酐,2#AC和3#AC含氧官能团包括酚羟基、羧基和羧酸酐,可见4种活性炭表面含氧基团种类基本一致。根据不同活性炭的TPD-MS出峰面积计算活性炭的相对含氧量,假设4#AC含氧量为1 000,则1#AC、2#AC、3#AC 含氧量分别为680、1 314和808,可见2#AC含氧量最高。含氧量的高低能够影响乙炔的吸附,研究显示含氧官能团的增加能够增强乙炔的相互作用,继而影响催化活性[16]。

图2 不同活性炭载体的TPD-MS谱图Figure 2 TPD-MS spectra of different activated carbons

2.3 拉曼光谱

不同活性炭载体的拉曼谱图如图3所示。

图3 不同活性炭载体的拉曼谱图Figure 3 Raman spectra of different activated carbons

由图3可以看出,4种活性炭均存在2个伸缩振动峰包括D峰(1 350 cm-1)和G峰(1 588 cm-1),其中D峰(ID)代表碳材料的晶格缺陷和无序程度,G峰(IG)代表碳材料的sp2杂化程度属于石墨特征峰[17-18]。通常采用ID/IG比值反应碳材料的缺陷程度,其比值越大表明碳材料缺陷程度越大。通过拟合计算,1#AC、2#AC、3#AC和4#AC的ID/IG比值分别为2.53、2.66、1.75和2.09,可见1#AC和2#AC缺陷度相近且缺陷程度最大,3#AC缺陷程度最低。

2.4 TG和DSC

Ru/4#AC催化剂反应前后的TG和DSC曲线如图4所示。由图4可以看出,催化剂在150 ℃之前存在一个轻微失重,这部分失重是催化剂表面吸附水分的蒸发。(150~450) ℃存在一定程度的失重,这部分失重用来计算催化剂表面积炭。当温度更高时,所有催化剂均出现显著失重,这部分属于活性炭本身的燃烧[19,20]。3#AC和4#AC的DSC曲线在约400 ℃出现显著峰,表明该催化剂表面积碳量大。通过计算得知,1#AC、2#AC、3#AC和4#AC催化剂反应后的积炭量分别为3.4%、2.0%、4.1%和7.1%。4#AC积碳量较大,可能是由于该活性炭载体微孔较多影响气体扩散,导致乙炔发生碳碳偶联形成积炭,最终可能导致催化剂失活较快。

图4 Ru/4#AC催化剂反应前后的TG和DSC曲线Figure 4 TG and DSC curves of fresh and spent Ru/4#AC catalyst

2.5 催化活性

对4种活性炭以及负载活性组分Ru之后的催化剂进行乙炔氢氯化性能评价,在180 ℃、180 h-1和VHCl∶VC2H2=1.08条件下,不同活性炭及钌基催化剂的乙炔转化率如图5所示。由图5可以看出,未负载活性组分的活性炭在反应条件下活性较低,乙炔转化率为6%~9%。3#AC和4#AC反应最初乙炔转化率较高,但随着反应时间乙炔转化率下降较快。1#AC和2#AC乙炔转化率同样随着反应时间逐步下降,但下降速率相对缓慢。负载活性组分Ru后催化剂活性大幅度提高,表明Ru是主要活性位。然而1#AC、2#AC、3#AC和4#AC载体对应的Ru催化剂的乙炔转化率存在显著不同,反应5 h后,乙炔转化率分别是72.3%、74.1%、61.9%和44.1%,可见载体对催化剂活性具有显著影响。反应20 h后,乙炔转化率依次为68.9%、71.9%、56.3%和28.9%,3#AC和4#AC对应的Ru催化剂失活较快,这与未负载的载体性能结果一致,表明载体同样对催化剂的稳定性具有主导作用。

图5 不同活性炭及钌基催化剂的乙炔转化率Figure 5 Conversion of acetylene over different activated carbons and Ru-based catalysts

2.6 载体性质对催化活性的影响

4种活性炭载体存在比表面积、孔体积、含氧量以及缺陷度等性质差异,从而导致活性炭本身活性及负载活性组分后的活性不同。对于未负载活性组分的活性炭,3#AC起始活性高于其他活性炭,这可能是该活性炭具有较高比表面,而较高的比表面积为乙炔和氯化氢提供更多的吸附位点,提高乙炔和氯化氢的吸附量[16]。然而该活性炭失活较快,这主要是由于活性炭微孔含量较高,孔道太窄抑制产物扩散,继而导致积炭严重,失活快[12]。

由于未负载活性炭的催化活性较低,未能显著突出理化性质的作用,因此负载活性组分Ru后,不同催化剂活性差异较明显。1#AC和2#AC负载活性组分后表现出较高的乙炔转化率,其次是3#AC,最后是4#AC,这与催化剂的比表面积和孔体积成正比,表明催化剂的孔隙结构对催化剂性能起主导作用。3#AC与4#AC由于微孔占比较高,负载组分后导致孔道堵塞,使得催化剂的比表面积和孔体积降低显著,继而影响最终催化剂活性。另外钌基催化剂的失活主要原因是积炭,从不同催化剂的积炭量来看,孔体积越小积炭量越高,表明积炭主要发生在微孔孔道内,可见活性炭载体需要适宜的孔道结构。

Ru/1#AC和Ru/2#AC孔道结构和缺陷程度相近,但表面含氧量存在差异。含氧官能团一方面能够稳固活性组分Ru,另一方面能够促进乙炔吸附,最终提高催化剂活性和稳定性,因此Ru/2#AC表现出较高的催化活性和较优的稳定性,可见含氧基团对催化剂性能起重要作用。另外,Ru/3#AC与Ru/4#AC相比较,Ru/4#AC比表面积低且微孔占比高,但具有更多利于乙炔吸附的含氧量和缺陷位,然而Ru/4#AC活性较低,再次表明活性炭载体的孔隙性质的关键。综上所述,活性炭载体对催化剂性能影响中孔隙结构占主导地位,其次是表面结构。

3 结 论

选取4种不同结构的活性炭并通过浸渍法制备钌基催化剂,结合BET、拉曼光谱、TPD-MS和TG等表征手段和性能评价结果分析载体性质对催化剂性能的影响。结果表明,活性炭载体对催化性能影响中其孔隙结构占主导地位,其次是表面结构。活性炭的比表面积与催化剂活性成正相关关系,同时载体需要适当的微孔结构,微孔含量高易发生堵塞和积炭导致活性降低。当催化剂孔隙结构相近,高的含氧量或缺陷度能够提高催化活性。2#AC活性炭具有高比表面积、含氧量和缺陷位,因此具有最高活性和最佳稳定性。