7A04铝合金锻坯开裂原因分析

陈卫娜 , 卓 航 , 李 炎 , 李阿妮 , 王 影

(1. 中国运载火箭技术研究院物资中心,北京 100076;2. 航天材料及工艺研究所,北京 100076)

0 引言

7A04铝合金属于Al-Zn-Mg-Cu系合金,其硬度与低碳钢相当[1],是一种使用最早最广泛的超高强铝合金。它具有较高屈强比和比强度,且在同等强度水平下,断裂韧性优于硬铝,同时具有良好的热加工性能,是一种综合力学性能优异的可热处理强化的变形铝合金[2]。为充分发挥该合金的性能优势,目前主要通过锻造的方式进行生产制造。近年来,国内外学者在7A04铝合金的锻造成型工艺、锻造组织及其力学性能方面开展了众多探索和研究[3-6],但对于7A04铝合金出现的锻造开裂分析报道较少[7-10],对生产实践中遇到的锻裂故障分析缺乏指导。

7A04铝合金锻坯在进行自由锻过程中,端面出现严重开裂,开裂位于端面心部且沿对角线扩展,裂纹较深,打磨10 mm深度仍能看到裂纹。为找出锻坯锻造过程中的开裂原因,对该开裂锻坯的宏观形貌、微观形貌进行观察,同时进行能谱分析及金相分析,以确定7A04铝锻坯锻造开裂的原因,为避免出现同类故障提供借鉴。

1 试验过程与结果

1.1 宏观检查

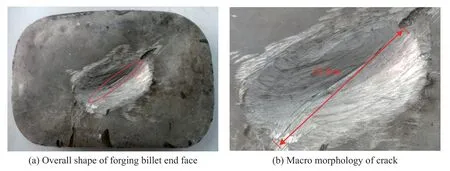

图1是开裂锻坯的断面宏观形貌。由图1可见,锻坯端面近似长方形,尺寸为185 mm×125 mm×150 mm。裂纹位于锻坯端面中部,基本沿对角线扩展,长度约为52 mm。裂纹中部打磨10 mm深度后仍可见裂纹。

图1 开裂锻坯形貌Fig.1 Appearance of the cracked forging stock

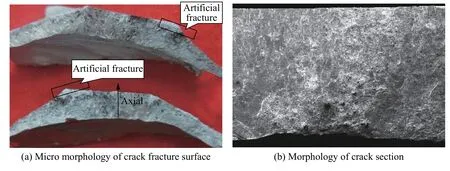

将锻坯沿裂纹打开,用体式显微镜对断口表面进行宏观观察,形貌如图2所示。由图2可知,裂纹断面区域与人工打开的断面区域存在明显分界线。裂纹断面较平坦,颜色呈黑色或亮灰色;人工断面呈亮灰色(图2a)。裂纹断面存在多处面积较大的聚集态非金属夹杂,夹杂物呈颗粒状和块状(图2b)。

图2 锻坯裂纹断口表面宏观形貌Fig.2 Macro morphology of forging billet crack fracture surface

1.2 微观检查

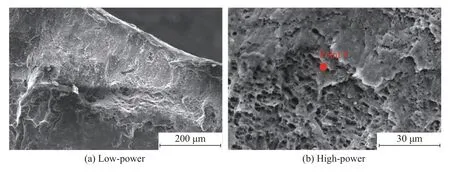

将7A04锻坯断面置于扫描电镜下进行微观形貌观察,裂纹断面形貌见图3,人工断面形貌见图4。裂纹断面呈磨损形貌,没有明显的断裂特征;断面上存在多处面积较大的聚集态夹杂物,最大面积约2.60 mm×1.20 mm;夹杂物呈颗粒状和块状,最大尺寸约0.12 mm×0.08 mm。人工断面为致密的细晶组织,呈典型的韧窝形貌,符合7A04铝合金塑性较好的断裂特征,没有发现明显的夹杂物。

图3 裂纹断面微观形貌Fig.3 Micro morphology of crack section

1.3 能谱分析

对锻坯裂纹断面夹杂物及人工断面进行能谱分析。结果表明,裂纹断面夹杂物(图3b中Point 1~3)主要化学成分为Al、O、Mg、Si、Fe等元素,可知该夹杂物主要是金属氧化物,包括氧化铁、氧化铝和氧化镁等;人工断面区域(图4中Point 4)主要化学成分为Al、6.1%Zn、1.6%Cu、1.9%Mg(质量分数),基本符合GB/T 3190—2020对7A04化学成分的要求。

图4 人工断面微观形貌Fig.4 Micro morphology of artificial fracture

1.4 金相分析

垂直锻坯裂纹断口表面截取金相试样,对裂纹区域进行金相组织观察,结果见图5。可见,裂纹内部存在较多的夹杂物,正常区域的基体组织中夹杂物较少。裂纹两侧变形流线紊乱、不匹配,表明锻坯开裂后又经过变形过程;正常区域基体组织为正常的变形铝合金组织,未见明显的过烧、夹杂物等组织缺陷。

图5 金相组织检查Fig.5 Metallographic examination

2 分析及讨论

从微观形貌及能谱分析结果来看:人工断口的微观形貌为正常的韧窝形貌,化学成分符合7A04材料牌号要求;裂纹断面呈磨损形貌、未见明显的断裂特征,存在多处面积较大的疏松态氧化物。从金相分析结果来看,正常区域基体氧化物较少(1.0级),裂纹内部存在大量的氧化物,并且裂纹两侧变形流线紊乱、不匹配,表明开裂后又经过变形过程。

由以上分析可以确定,开裂的锻坯裂纹内部存在大量的氧化物夹杂,需要进一步分析这些氧化物的来源和产生原因。

锻件的主要缺陷可能来自于原材料本身或锻造过程中引入的外来物。锻造过程中压入的氧化物与基体材料间会有明显的界限,而锻坯裂纹断口金相图片中氧化物与基体间的界限显然不符合这种特征。据此可以排除锻造过程中引入外来物的可能,锻坯中氧化物应为原材料内部缺陷。

铝棒生产工序主要有铸造和挤压2个阶段,根据挤压变形规律[11-12]可知,挤压过程中外部带入的外来物压入棒材表面,与本批次出现的多件呈心部缺陷分布特征不符,故可排除铝棒挤压工序引入外来物的可能性。在铸造工序中,铝合金熔体中的夹杂物主要有氧化铝、氧化镁和尖晶石夹杂,以氧化铝、氧化镁或者两者的反应产物为主,其中氧化铝夹杂最多,且多以膜状、颗粒状和聚集斑状形式存在[13-15]。本研究通过对断口的宏观及微观观察、能谱分析、金相组织检查,并与人工断口进行对比分析发现:此次开裂件断面存在的夹杂物是以氧化铁为主,同时含有少量氧化铝、氧化镁。铝合金铸锭中以氧化铁为主的氧化物夹杂情况较为少见[16]。从夹杂物产生的机理角度分析,由于氧化铁在铝水中会发生强烈的置换反应,所以在铝水中基本不可能存在氧化铁。但是当铸造过程中有少量氧化铁类外来物掉入熔体时,堕入物易被熔体表面氧化膜包裹,而被氧化膜包裹后的氧化铁与铝水隔绝,将无法继续发生置换反应,从而会形成以氧化铁为主的氧化膜缺陷。

根据以上分析可以推断,本批次开裂锻坯中出现的氧化物可能是铸造过程中氧化铁类外来物掉入熔体被氧化膜包裹后形成的氧化膜缺陷。从人工断面形貌来看,没有发现明显的夹杂物,断面组织为致密的细晶组织,且呈典型的韧窝形貌,说明该锻坯符合7A04铝合金塑性较好的特征。但裂纹断面的显微形貌与人工断面存在较大的差异,裂纹断面存在多处面积较大的聚集态夹杂物呈大块颗粒状和块状分布,且断面没有体现出该材料具有的良好塑性断裂特征,即在外力的作用下,塑性较好的材料基体中夹杂的脆性金属氧化物容易发生破碎。所以从裂纹断面分析,大量的大块颗粒状和块状的聚集态夹杂物应是由包裹氧化铁外来物的氧化膜在锻造过程中破碎而成,氧化膜的破碎致使铝合金基体的连续性被破坏,形成裂纹界面。

3 结论

1) 锻坯开裂是由于锻坯内存在金属氧化物夹杂造成的。

2) 开裂锻坯断面存在大面积的金属氧化物夹杂,夹杂物以氧化铁为主,同时含有少量的氧化铝和氧化镁。

3) 以氧化铁为主的金属氧化物夹杂的形成应与外来氧化铁物质坠入熔体时被氧化膜包裹有关。