定向结晶叶片内部晶体取向无损测定研究

陈 新 , 郑 林 ,*, 张 津 , 窦世涛 ,, 计鹏飞 , 徐伟生

(1. 西南技术工程研究所,重庆 400039;2. 北京科技大学,北京 100083)

0 引言

随着航空发动机和燃气轮机的发展,高温合金定向结晶叶片和单晶叶片已替代锻造叶片成为主流。航空发动机和燃气轮机涡轮前的许用燃气温度决定了其有效功率等性能,而提高涡轮前燃气温度的关键在于提升涡轮叶片材料的高温性能。高温合金因其优异的高温力学性能、良好的抗氧化性及耐腐蚀性,成为航空航天工业、能源领域中一类重要的高温结构材料[1-2]。但当材料内部存在与主受力方向垂直的晶界时,会急剧降低高温合金涡轮叶片的抗拉强度。而对于高温合金涡轮叶片,主受力方向与叶片内部主要合金相的生长方向之间的夹角越小,叶片的抗拉强度越高。因此,亟待无损测定涡轮叶片内部晶体取向,表征出不同取向角晶粒之间的晶界,根据内部晶体取向角计算出主要合金相生长方向与叶片主受力方向间的夹角,以此可以判定高温合金定向结晶叶片和单晶叶片的性能。目前,测定内部晶体取向的技术现状为:对于叶片表面的晶体取向,国内外广泛采用X射线衍射法(劳埃法和衍射仪法)、扫描电镜等技术进行测定;而对于叶片内部晶体取向的测定,均采用破坏性抽样测定的方式,即剖开抽查叶片后,采用X射线衍射法测定取向,以及采用金相法测定剖面上的晶界,由此表征批量生产的高温合金涡轮叶片内部是否存在晶界缺陷[3-4]。

X射线衍射(X-ray Diffraction,XRD)法可以测定高温合金涡轮叶片的表面晶体取向。其中,劳埃(Laue)法使用白光X射线在单晶材料表面各个晶面上发生衍射,仅需要一次衍射斑点数据采集便可确定晶体取向角,成为无损测定单晶叶片表面晶体取向的主要技术之一[5]。该方法测量取向角误差约0.5°。LI等[6]利用螺旋选晶器定向凝固的方法,研究了DZ417G高温合金铸造工艺参数即试样形状、提拉速度、螺旋选晶器结构、选晶器角度对晶体取向的影响,得出对初始晶体取向影响程度最小的选晶器角度为30°。史振学等[7]通过籽晶法制备了3种取向的DD15单晶高温合金,在800 ℃下研究了[001]、[011]、[111]3种晶体取向的高周疲劳性能,得出晶体取向引起疲劳性能的各向异性。刘昌奎等[8]通过扫描电镜观察了FGH97粉末高温合金在650 ℃热暴露条件下的显微组织,实现了对组织演变过程中γ′析出相的定量表征。

短波长特征X射线衍射(SWXRD)技术,是用于晶体材料/工件内部残余应力、织构、物相等的无损测定技术[9]。该技术利用重金属钨靶X射线管产生的短波长特征X射线的强穿透性,并基于单光子能量分析的方法,在探测端提前衍射的短波长特征X射线。该方法/装置已获中、美、英、法、德等国发明专利授权。利用短波长特征X射线衍射专利技术,通过无损测定分析内部应力、织构、物相等及其分布,已开展了轧制铝板预拉伸工艺研究、铝板搅拌摩擦焊工艺研究、表面强化钢件孔挤压强化工艺研究等[10-13]。本研究利用单点探测的短波长特征X射线衍射法,开展定点无损测定定向结晶叶片内部晶体取向研究,提出一种基于短波长特征X射线衍射线强度及其分布的内部晶体取向表征方法,为后续开展单晶体内部晶界缺陷的研究奠定基础。

1 实验材料和方法

1.1 实验材料

完整实验件是镍基高温合金定向结晶叶片,由基体γ相(Ni基固溶体)和γ′析出相(Ni3Al金属间化合物)组成,采用定向结晶铸造工艺成型。

鉴于短波长特征X射线Wkα1最大穿透镍基高温合金的厚度不大于3.0 mm,故需从镍基高温合金定向结晶叶片的叶片榫头部位切取一块厚度约2.5 mm的试块作为实验样品。定向结晶镍基高温合金样品尺寸为34 mm×19 mm×(2.1~2.8) mm。

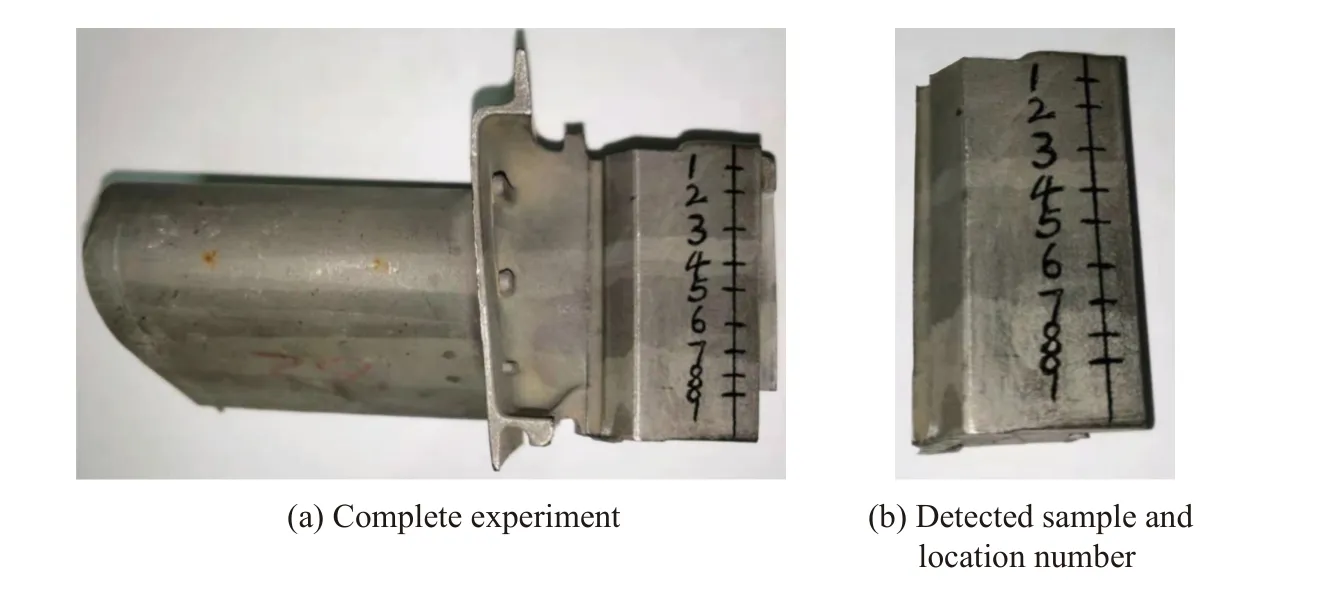

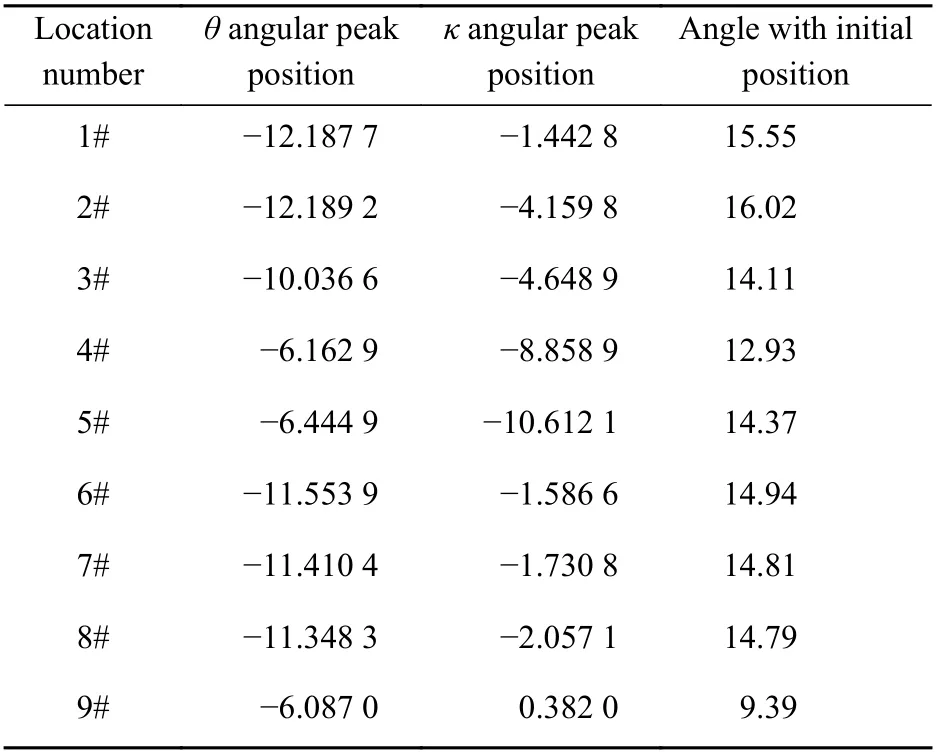

对测试位置进行标注,将测量点标注在样品A面,如图1所示。通过样品外表面颜色灰度可初步判断,此样品在标注直线上至少存在4个取向存在差异的晶粒,据此选取晶粒边缘及中心位置,进行非等间距的测试位置,分别编号1#~9#。通过测量9个位置的取向角θ和κ,得到不同测试位置的晶体取向差异。

图1 镍基高温合金定向结晶叶片Fig.1 Oriented crystallization blades of nickel based superalloys

1.2 测试原理及仪器

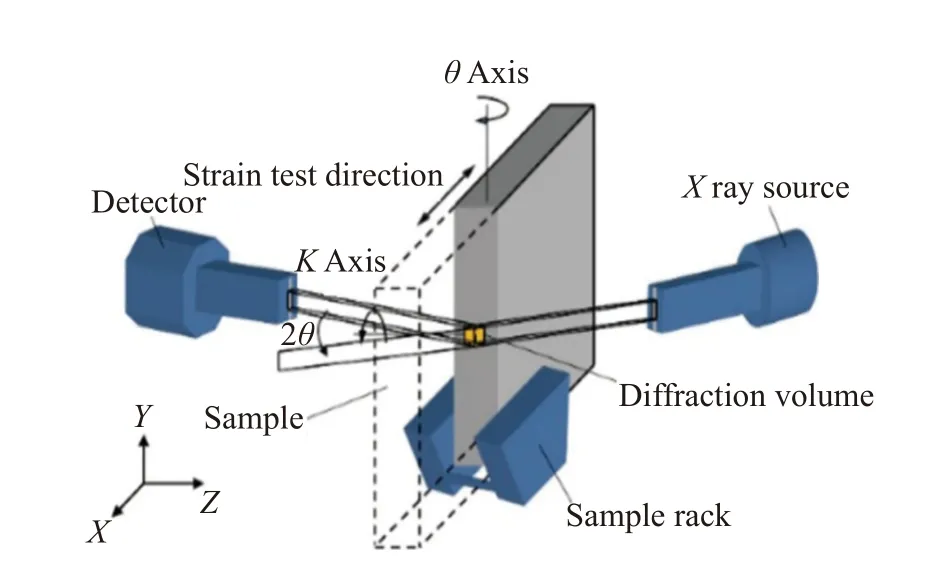

采用的测试仪器为短波长X射线衍射仪。该仪器利用WKα1(波长为0.208 992Å)射线的强穿透性射入工件内部,探测器通过接收准直器在2θ位置接受被测试样品内部的衍射线。在测试过程中,样品被测试部位始终位于衍射仪圆心(图2)。镍基高温合金不同测试位置的选取是通过样品台上的三维X、Y、Z平移运动(内部晶体取向角测试时,X轴沿叶片生长方向、Y轴沿叶片宽度方向、Z轴沿样品厚度方向放置于样品台)使被测试部位运动到衍射仪圆心,从而定点测量样品内部不同部位物质衍射的WKα1衍射强度[14-15]。使用单点探测的WKα1测定,是通过设定多道分析器的上下阈,直接提取特定波长范围的衍射强度[16-18]。

图2 短波长特征X射线衍射仪及其原理Fig.2 Short wavelength characteristic X-ray diffractometer and its principle

1.3 实验方法

首先选定待测物相及其衍射晶面以确定衍射角。镍基高温合金主要合金相是体积分数大于60%的γ′析出相(Ni3Al金属间化合物),通过PDF卡片及相关文献确定γ′相的晶体学参数,即γ′相Al原子占据Ni3Al单胞的角顶位置,Ni原子占据Ni3Al单胞的面心位置,其晶格常数为0.356 8 nm。γ基体相具有面心立方结构,角顶及面心位置均为Ni原子,晶格常数为0.352 0 nm[19],对照PDF卡片上Ni3Al相不同晶面的衍射强度,选择Ni3Al相的(200)晶面为测定镍基高温合金定向结晶叶片内部晶体取向角时的衍射晶面,对于WKα1而言,其衍射角2θ约为6.660°。

然后装夹固定实验样品。采用激光定位和Z方向扫描定位铜片的方式,将实验样品被测试部位运动到衍射仪圆圆心附近[20]。

再将探测器转动到衍射角6.660°位置附近,对测试部位(置于衍射仪圆圆心附近)进行θ角扫描。选取衍射仪θ角扫描范围为-30°~+30°,设定θ角扫描步进值,由衍射最强峰的定峰结果得到定向结晶叶片取向角θ。

测定了取向角θ也就确定了测试部位在欧拉环水平转动面上的偏转角,然后对测试部位在欧拉环垂直转动面上的偏转角κ进行扫描测试。κ的扫描范围选用-30°~+30°,在实际扫描过程中,根据测试部位晶体取向角的实际测试情况,适当扩大或减小扫描范围。

确定定向结晶叶片不同测试部位在实验室坐标系下的晶体取向角后,进行衍射角2θ的精确测定。衍射角扫描范围为-6.80°~-6.40°,2θ角步进值为0.01°。若需更精准测定晶体取向角,就需对Z坐标、θ角、κ角及衍射角2θ进行反复收敛测试,直至最后2次测试结果之差的绝对值满足要求。

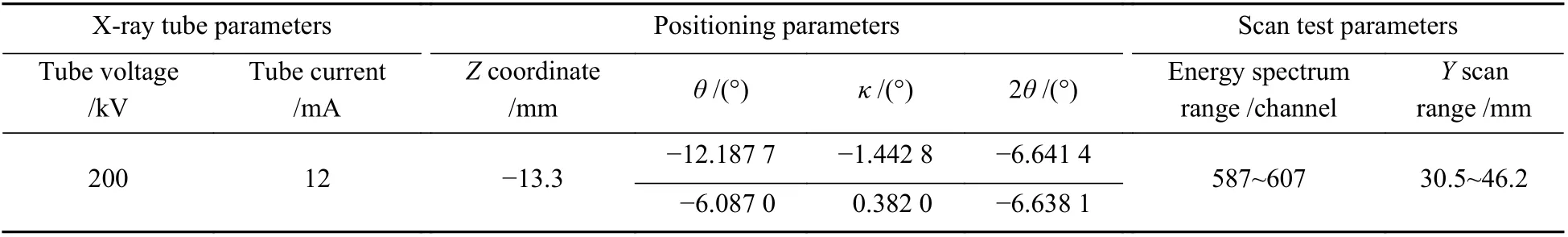

进行单点探测的短波长特征X射线衍射扫描时,需将实验样品运动到精确测定的Z坐标位置,以及转动到某一测试部位精确测定的衍射角2θ、取向角θ和κ,然后进行X轴或Y轴的扫描测量,测得该取向角方向的WKα1衍射强度沿X轴或Y轴的分布。沿Y轴方向扫描测量实验样品的参数见表1。

表1 沿Y轴方向扫描测量实验样品的参数Table 1 Parameters of the experimental samples measured by scanning along the Y-axis direction

2 实验结果与讨论

2.1 θ角扫描

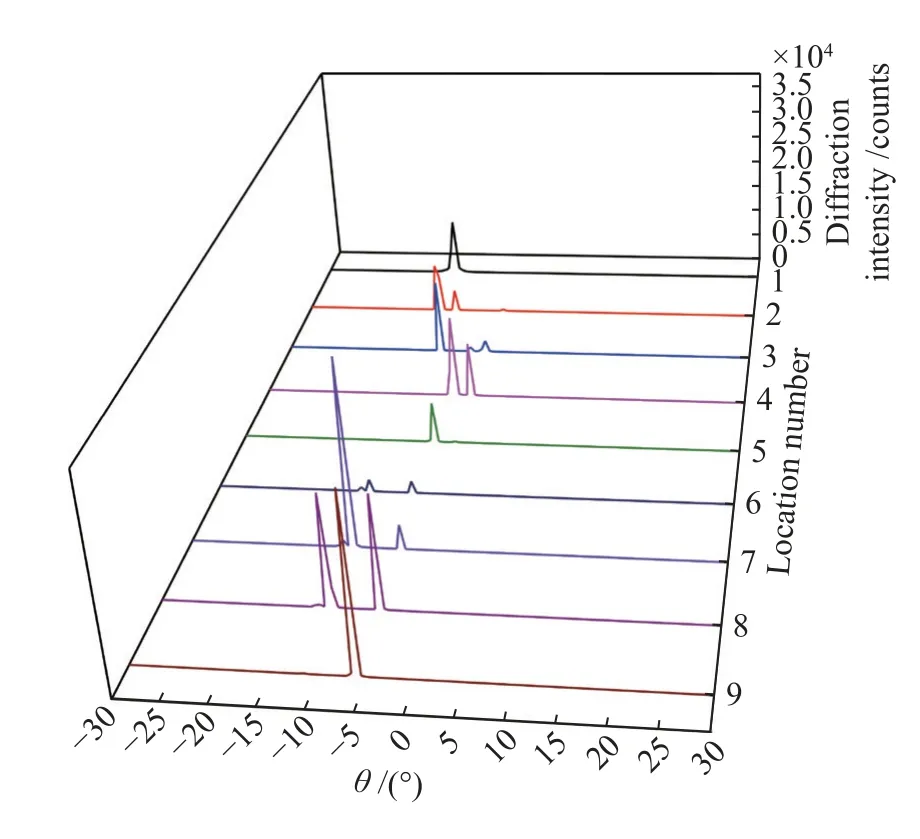

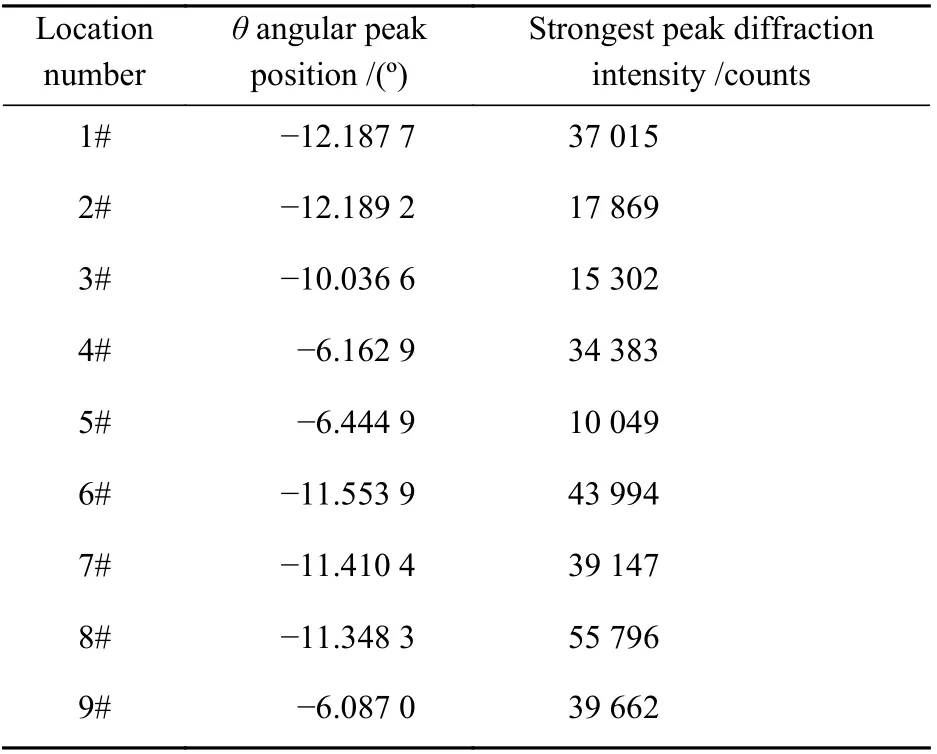

定向结晶叶片取向角θ的测试结果见表2,不同测试部位的θ角扫描结果见图3。

图3 γ′相(200)晶面的θ角扫描Fig.3 θ angle scanning feature of (200) crystal plane of γ′ phase

由表2可知,在衍射角2θ取值为6.646 0°时,根据θ角的定峰结果可将9个测试部位初步划分为5个晶体取向不同的晶粒即1#、2#测试位置在同一个晶粒内,3#在一个晶粒内,4#、5#在一个晶粒内,6#、7#、8#在一个晶粒内,9#在一个晶粒内,各部位的精确晶体取向还要结合欧拉环另一转动平面的偏转角来确定。

表2 γ′相(200)晶面θ角扫描峰位及其衍射强度(2θ=-6.646 0°)Table 2 Scanning peak position and diffraction intensity of θ angle of (200) crystal plane of γ′ phase (2θ=-6.646 0°)

在未准确测定各部位晶体取向角的条件下,同一衍射体积出现衍射线计数强度不等的情况。另外,部分测试部位的θ角扫描结果存在多个峰位,这是因为在该测试部位存在不止一个晶粒,具体来说是在该衍射体积内包含多个晶粒,不同峰位计数强度的比值也可说明该衍射体积内不同晶粒的体积占比(图3)。

2.2 κ角扫描

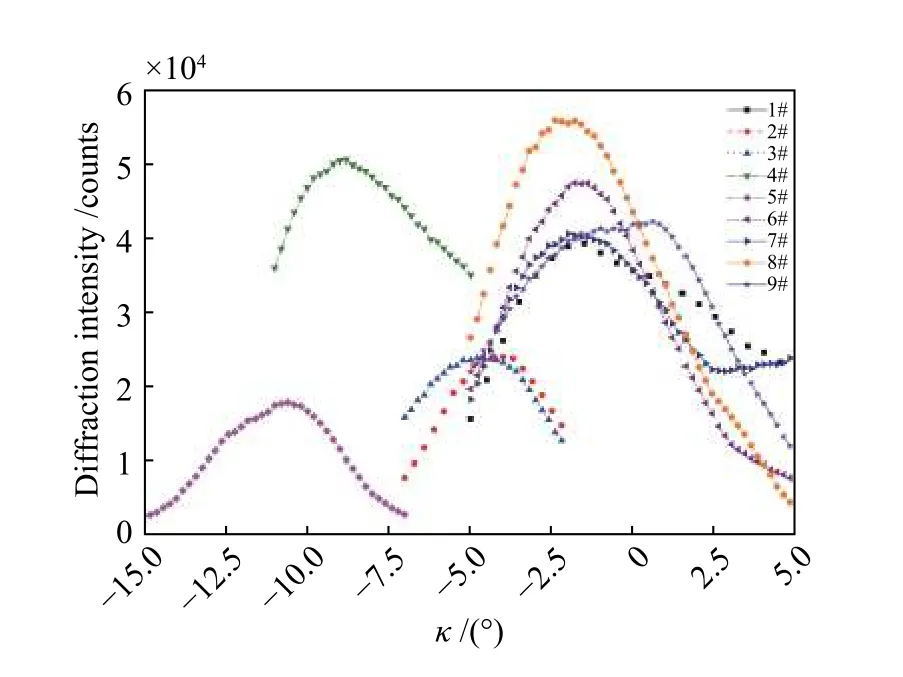

定向结晶叶片取向角κ的测试结果见表3,不同测试部位的κ角扫描结果见图4。

图4 γ′相(200)晶面的κ角扫描Fig.4 κ angle scanning feature of (200) crystal plane of γ′ phase

取向角κ扫描测试时,某些测试部位的κ角在衍射峰位附近的集中程度高,可通过加大扫描步进值使峰形变锐以降低精确定峰难度,说明κ角测试结果的精准度不高。由表3结果结合其中欧拉环上2个转动平面内的偏转角θ、κ扫描定峰结果进一步得出:在已分辨出的5个晶粒中,1#、2#位置在一个晶粒内,其κ角相差2.717 0°;3#位置在一个晶粒内;4#、5#位置在一个晶粒内,其κ角相差1.753 2°;6#、7#、8#位置在一个晶粒内,其κ角最大相差0.470 5°;9#位置在一个晶粒内。另外,表3中衍射强度计数比表2中的要高,这是由于将θ转角转动到定峰峰位后,再进行κ角扫描,实测取向角与真实取向角的接近程度提高,衍射效果得到改善。

表3 γ′相(200)晶面κ角扫描峰位及其衍射强度(2θ=-6.646 0°)Table 3 Scanning peak position and diffraction intensity of κ angle of (200) crystal plane of γ′ phase (2θ=-6.646 0°)

不同测试部位的κ角差异明显大于θ角的差异,这说明定向结晶叶片铸造成形过程中,在垂直于生长方向的2个相互平面内的温度梯度存在差异。

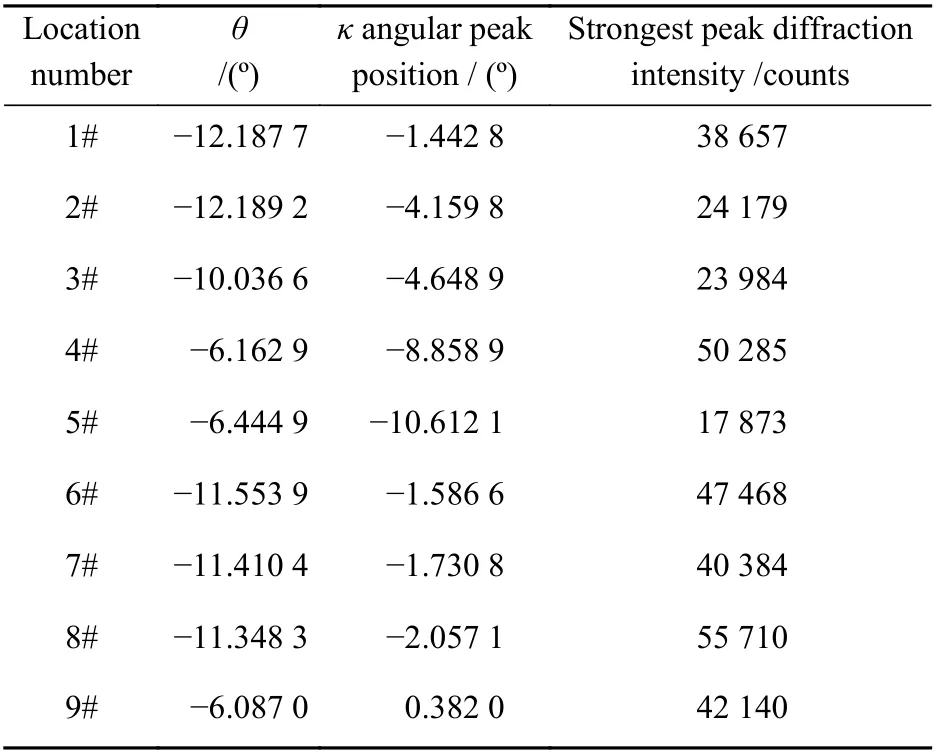

2.3 2θ角扫描

定向结晶叶片9个测试部位衍射角2θ的定峰结果见表4,衍射谱测试结果见图5。

表4 γ′相(200)晶面2θ角扫描峰位及其衍射强度Table 4 Peak position and intensity of 2θ angle scanning of (200) crystal plane of γ′ phase

由图5可知,镍基高温合金定向结晶叶片γ′相不同测试部位在发生(200)晶面衍射时,衍射峰位差异小于0.03°。结合表4衍射峰位的光子计数,2#、3#、5#位置衍射角2θ峰位大于-6.63°,对应峰值计数小于30 000个;其余测试部位峰位均小于-6.63°,对应峰值计数均大于35 000个。由此可知,衍射峰位的偏差会显著影响最终衍射效果。

图5 γ′相(200)晶面的2θ角扫描Fig.5 2θ angle scanning feature of (200) crystal plane of γ′ phase

2.4 各位置的晶体取向与初始位置的夹角

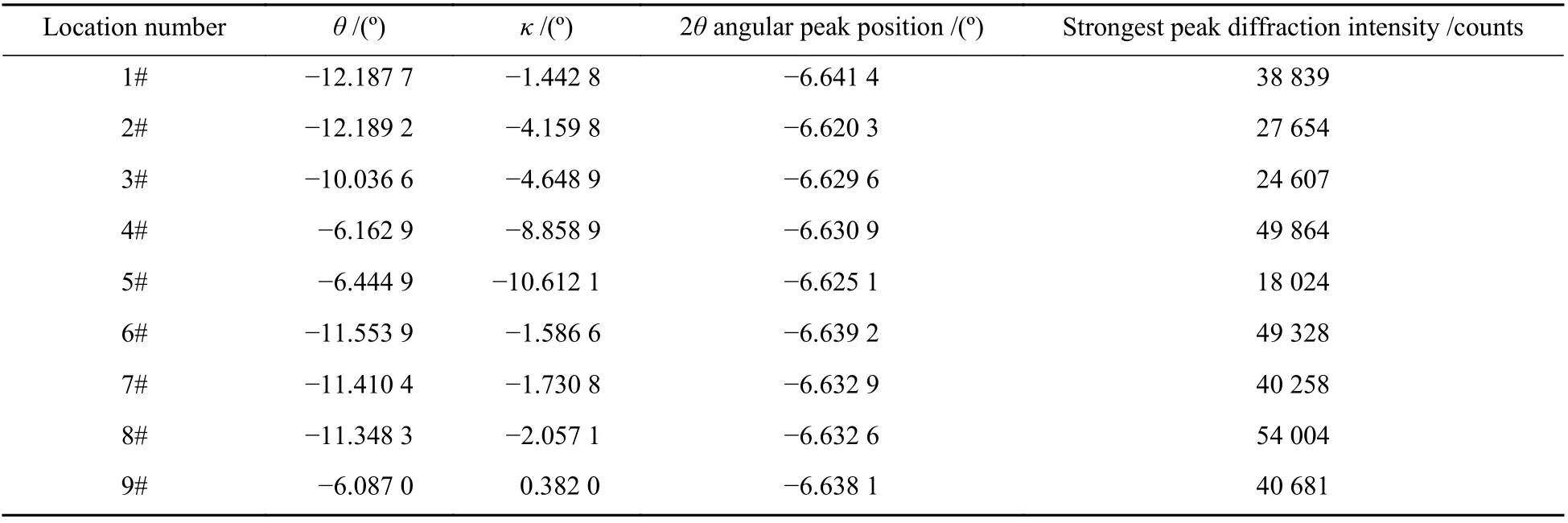

基于样品9个位置晶体取向角θ、κ角测试结果,计算得到9个位置的取向角与初始位置的夹角,见表5。

表5 9个位置的取向角与初始位置的夹角Table 5 Oriented degree from initial position of the nine location(°)

2.5 Y轴方向扫描

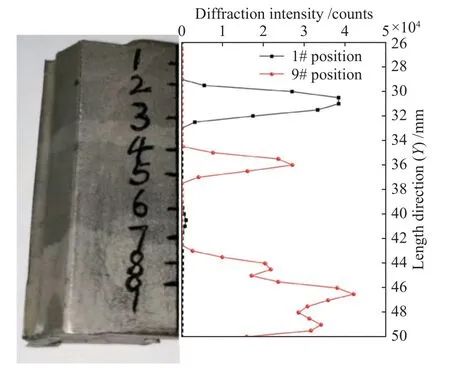

按照测定的1#位置取向角和衍射角(θ=-12.187 7°,κ=-1.442 8°,2θ=6.641 4°)、9#位置取向角和衍射角(θ=-6.087 0°,κ=0.382 0°,2θ=6.638 1°),以及表1中其他测试参数分别进行Y轴扫描测量,结果见图6。由图6可知,基于1#、9#位置取向角进行的Y轴扫描测量,结合样品实际尺寸,即可清晰表征出镍基高温合金定向结晶叶片的晶体完整性[21]。在扫描测量到与1#或9#位置取向相同的晶粒时,会出现与1#或9#位置相类似的衍射效应,客观反映不同位置的衍射强度大小与相应位置的晶粒取向差异,因此衍射强度分布情况就可以反映晶粒尺寸等。

图6 基于1#、9#位置取向角分别进行Y轴扫描测量的测试结果Fig.6 Results of Y-axis scan measurements based on 1# and 9#position orientation angles

由1#位置取向角进行的Y轴扫描测量结果可以得出:在整个扫描范围内没有与1#位置取向相近的晶粒,该晶粒在宽度方向上尺寸约2.5 mm,结合取向角测试结果,该晶粒同时包含了2#位置;在6#、7#位置之间衍射峰计数强度略微增加,结合该位置晶体取向角与1#位置的差异,说明同一个衍射体积内存在多个晶粒。由9#位置取向角进行的Y轴扫描测量结果可以得出:9#位置晶粒在宽度方向上的晶粒尺寸约6.5 mm,且在整个扫描范围内至少存在另一个与9#位置取向相近的晶粒,其在宽度方向上的晶粒尺寸约5.0 mm;7#、9#位置之间出现衍射次强峰,这可能是因为在定向结晶叶片晶粒生长时,出现生长方向偏离原方向的情况[22],由于偏离程度较小,引起衍射峰计数强度的降低较小,表现为次强峰。

3 结论

1)短波长特征X射线衍射方法及其仪器能够无损测定叶片镍基高温合金定向结晶叶片内部晶体取向及其分布,以及表征内部晶粒大小及其取向差异。

2)定向结晶叶片实验样品在宽度方向上至少存在5个晶粒。其中,1#、2#位置在一个晶粒内,其κ角相差小于3°;3#位置在一个晶粒内;4#、5#位置在一个晶粒内,其κ角相差小于2°;6#、7#、8#位置在一个晶粒内,其κ角相差1°;9#位置在一个晶粒内。

3)定向结晶叶片实验样品在宽度方向上存在多个取向角相近的晶粒,根据Y方向扫描结果确定宽度方向上的晶粒尺寸:1#、2#位置所在晶粒尺寸约2.5 mm;3#位置所在晶粒尺寸约4.0 mm;4#、5#位置所在晶粒尺寸约5.0 mm;6#~8#位置所在晶粒尺寸约6.0 mm;9#位置所在晶粒尺寸约6.5 mm。

4)定向结晶叶片在铸造成形过程中,当出现一个偏离主方向的生长方向时,其相邻位置会出现晶体取向角过渡的梯度变化,这或可解释亚晶界的由来。

5)利用短波长特征X射线衍射技术,可以无损测定定向结晶叶片和单晶叶片内部晶体取向角,进而实现定向结晶以及单晶叶片内部晶体缺陷的测定。