发动机自由涡轮叶片裂纹分析

武 威 , 滕旭东 , 陈少俊 , 任昊天

(1. 中国航发常州兰翔机械有限公司,江苏 常州 213002;2. 空军装备部驻常州地区军事代表室,江苏 常州 213002)

0 引言

航空发动机涡轮叶片是航空发动机最具有代表性的重要零件,它的质量及工作环境对发动机的工作效率、安全性及可靠性有直接的影响。由于涡轮叶片工作工况恶劣,承受高温、高转速、高应力,常发生断裂等故障。涡轮叶片常见断裂模式为疲劳断裂及蠕变断裂。在叶片断裂的失效案例中,疲劳断裂占比较高,多发生在一阶弯曲等最大应力区或榫头部位,对发动机造成很大的危害[1]。引起疲劳断裂的常见原因有振动、材料缺陷、加工损伤、磕碰伤及叶身偏薄等问题[2]。而叶片强度、振动裕度不足也是导致叶片疲劳断裂的主要原因之一[3]。针对上述原因,可以根据材料属性的差异,更换材料以提高其强度储备及共振裕度。对于在实际工作过程中出现裂纹的叶片,找出裂纹产生的原因,提出改进方法,对解决并预防类似故障再次发生有着非常重要的意义[4-10]。

发动机在持久试车例行定检孔探时发现自由涡轮叶片排气边出现穿透性裂纹,经分解、荧光检查发现多个叶片排气边均出现类似裂纹。叶片材料为牌号K418B。本研究对产生裂纹的叶片进行宏观检查、断口分析、金相剖切及能谱检查,以及试车谱复查、强度、振动特性计算等,确定开裂模式,并对自由涡轮叶片的开裂原因进行分析及验证。

1 试验过程与结果

1.1 外观检查

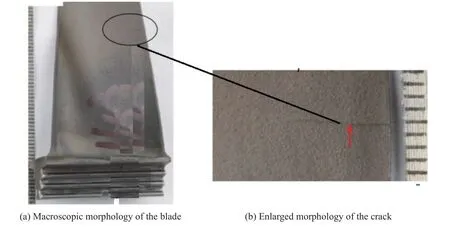

对有裂纹的自由涡轮叶片进行外观检查,发现在距叶尖9~10 mm处的排气边存在平直裂纹,裂纹在叶片厚度方向上已基本贯穿。叶片外观及裂纹形貌见图1。

图1 叶片外观及裂纹形貌Fig.1 Blade appearance and crack morphology

1.2 叶片断口宏观观察

用体视镜观察叶片裂纹断口表面,可见裂纹断面呈明显的黑灰氧化色,人工打开断口表面呈鲜亮的灰白色。裂纹断口表面可见明显的疲劳弧线特征。整个断面长约10 mm,靠排气边长约4 mm范围内的断面平坦,其余断面高低起伏较大。裂纹起始于叶片排气边叶盆表面,呈线性多源特征(图2)。

图2 叶片裂纹断口宏观形貌Fig.2 Macroscopic appearance of blade crack fracture

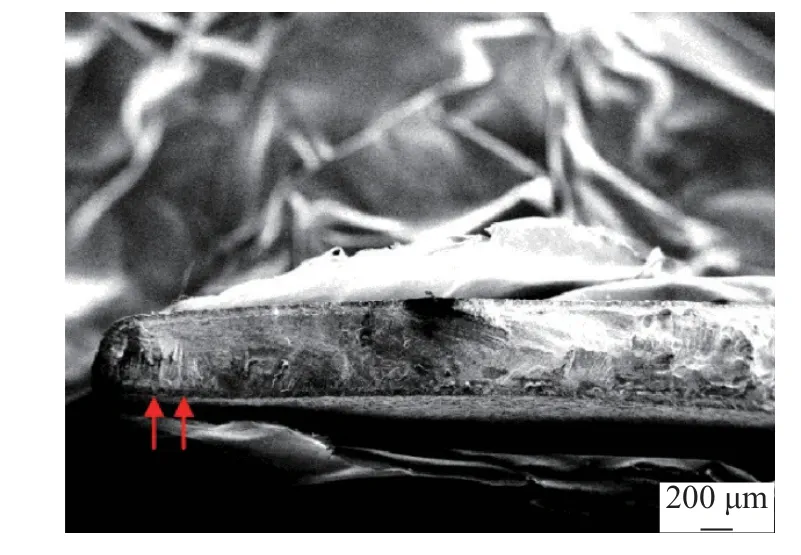

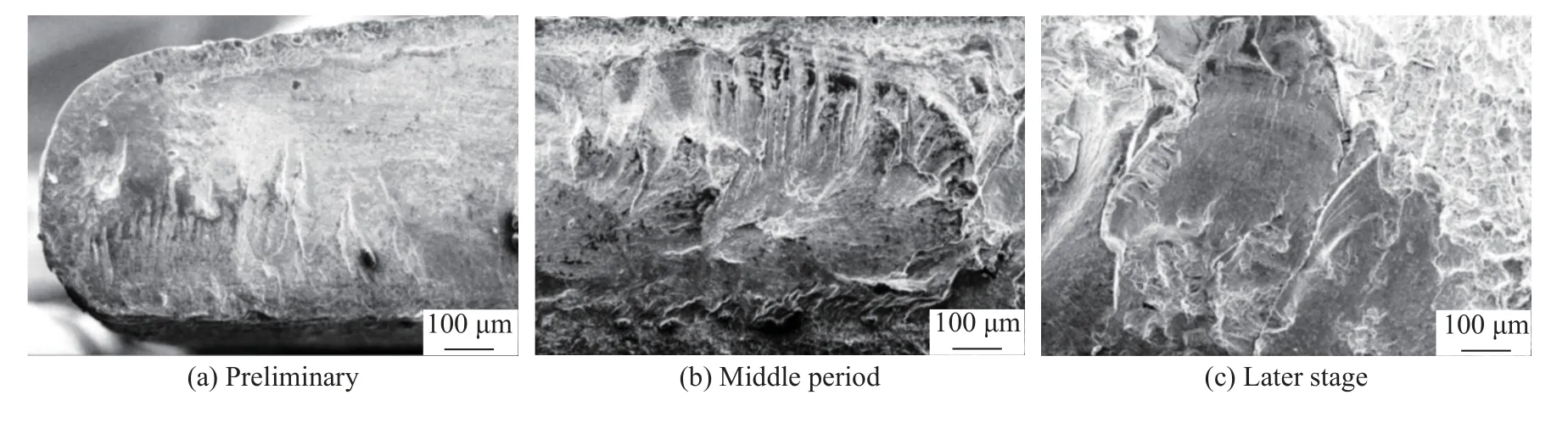

1.3 叶片断口微观观察

将叶片断口置于扫描电镜下进行观察,可见疲劳裂纹起始于叶片排气边叶盆表面,源区的疲劳台阶由表面起始后穿过渗层延伸至基体,呈线性多源特征,源区未见冶金缺陷(图3)。靠排气边长约4 mm的疲劳裂纹扩展前期可见由排气边一侧叶盆面向叶背面及进气边方向扩展的疲劳弧线(图4a);中、后期断面高低起伏较大,在叶盆一侧表面局部可见疲劳台阶和放射棱线以及疲劳弧线(图4b),局部位置的疲劳弧线扩展方向存在一定的差异性;疲劳弧线之间局部位置可见宽窄交替变化的疲劳条带(图4c)。

图3 叶片裂纹断口低倍形貌Fig.3 Low magnification morphology of blade crack fracture

图4 叶片裂纹前期疲劳特征Fig.4 Fatigue properties of blade crack

1.4 金相剖切及能谱检查

在裂纹附近及榫头进行金相剖切(位置见图5)后检查发现,叶片渗层及基体显微组织正常,无过热过烧现象。

图5 叶片金相剖切位置Fig.5 Metallographic cutting position of blade

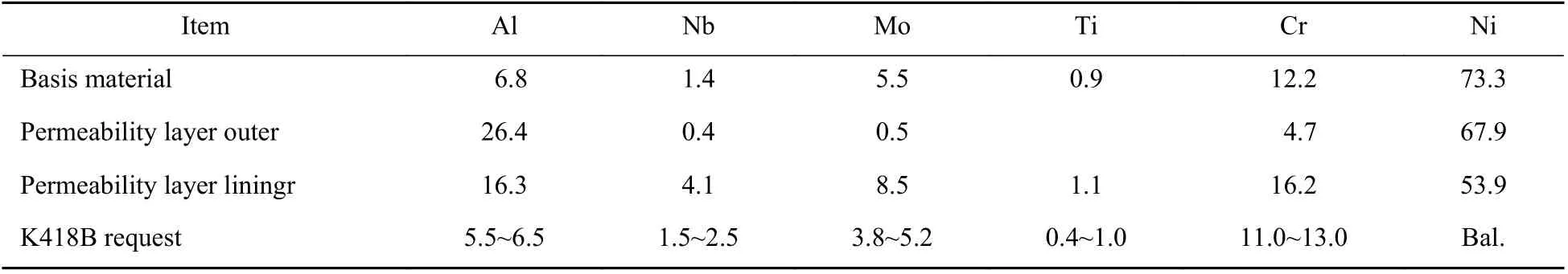

对叶片基体及渗层进行能谱分析,结果见表1。可知叶片基体及渗层的成分基本正常,符合K418B材料的成分要求。

表1 叶片基体及渗层能谱分析结果(质量分数 /%)Table 1 blade matrix and carburized energy spectrum analysis results(mass fraction /%)

2 叶片强度、振动特性分析

2.1 强度计算

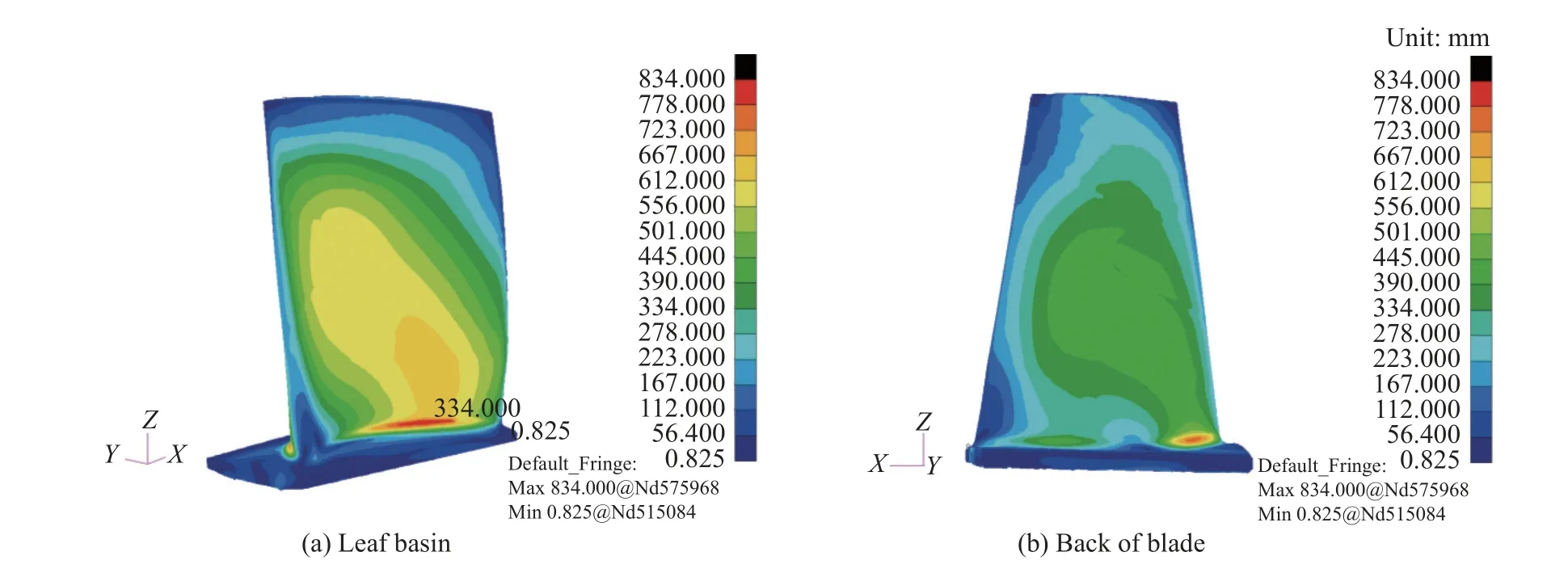

利用ANSYS 软件对工作转速下的自由涡轮叶片进行强度计算,计算时模拟真实工作情况,对叶片榫头进行约束,施加工作转速。计算结果表明,叶片在工作条件下的最大稳态应力位于叶片的叶根部位,其当量应力分布如图6所示。

图6 叶片当量应力分布Fig.6 Equivalent stress distribution of blade

2.2 振动特性计算

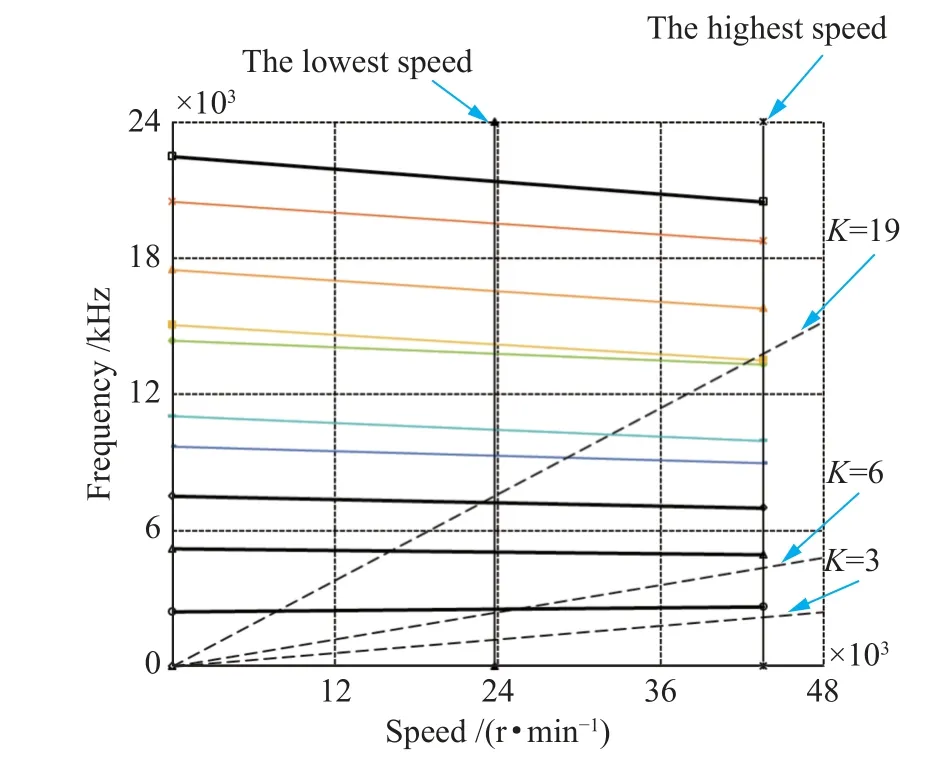

对自由涡轮叶片进行振动特性计算,确定其在工作转速范围内可能发生共振的转速。分别计算不同转速时自由涡轮叶片的固有频率,绘制坎贝尔图,如图7所示。根据自由涡轮装配结构,可能引起其共振的激振源有自导的3个支板(K=3)、自导的19个叶片(K=19)。

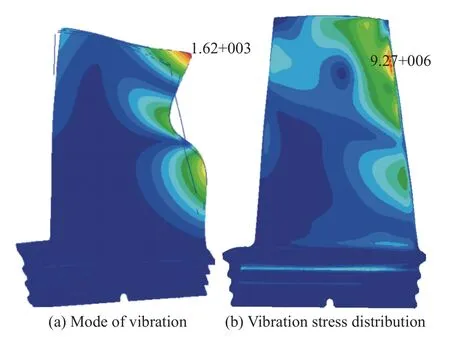

图7中从原点0始出的3条射线分别代表3倍频转速线(K=3)、6倍频(K=6)及19倍频(K=19)转速线,图中的2条竖线分别代表最低工作转速和最高工作转速。从图中可以看出,在工作转速范围内,K=6和K=19两条激振线与各阶振动频率均有交点。计算在工作转速范围内对应交点的共振裕度可知,第4、5、6阶叶片的固有频率与K=19的激励频率交点对应的共振裕度小于10%(不满足设计手册共振裕度大于10%的要求)[11-13],结合故障件的失效模式与各阶的振动应力分布可知,第6阶时,振动应力最大位置与故障件裂纹位置相同,振型及振动应力分布见图8。

图7 坎贝尔图Fig.7 Campbell diagram

图8 第6阶振型及振动应力分布Fig.8 The sixth order of mode of vibration and vibration stress distribution

3 载荷谱分析

针对自由涡轮叶片试车出现裂纹的情况,对试车实际载荷谱进行梳理分析。由于自由涡轮叶片断裂性质为疲劳断裂,而不是烧蚀。因此在对载荷进行分析时,暂不考虑热应力的影响。叶片载荷分析表明,试车时自由涡轮工作转速范围较宽,在整个工作转速范围内均有不同程度的分布,从通过振动特性计算得到的坎贝尔图可知,自由涡轮叶片的固有频率与导向器的激振频率有多个交点,振型比较丰富,共振阶数较多,交点对应共振转速与工作转速之间的共振裕度较小。

4 分析与讨论

金相检查及能谱分析结果可知,叶片基体及渗层的成分正常,显微组织正常,无过热过烧现象。叶片外观检查可知,裂纹叶片榫齿表面啮合痕迹分布较均匀,未见异常接触痕迹;叶尖及型面表面均未见碰磨及击打痕迹。叶片裂纹均匀分布于叶片排气边,裂纹平直,基本与排气边垂直,形貌相似。断口分析可知,叶片裂纹性质均为疲劳开裂,疲劳裂纹均起始于叶片排气边叶盆的表面,呈线性多源特征,源区未见冶金缺陷。裂纹扩展前期断面均较平坦,中、后期高低起伏较大,疲劳裂纹扩展方向由叶盆面向叶背面及进气边方向,局部位置的疲劳弧线扩展方向存在一定的差异性,疲劳弧线之间局部位置可见宽窄交替变化的疲劳条带,由此判断叶片工作过程中除了承受正常的稳态工作应力外,还叠加有振动应力。

综上所述,叶片裂纹性质均为疲劳开裂。复查并分析本次试车载荷谱,表明本次试车时发动机工作范围比较宽,使得在工作转速范围内,自由涡轮叶片存在多阶共振,激振载荷较强,共振裕度较小,最终导致叶片产生疲劳裂纹,进而断裂。

5 结论

1)自由涡轮叶片断裂性质为疲劳开裂,疲劳裂纹均起始于叶片排气边叶盆的表面,呈线性多源特征。

2)由于试车载荷谱发生改变,在工作转速范围内,叶片存在多阶共振,激振载荷较强,共振裕度较小,最终造成叶片疲劳裂纹。