合成气变换装置脱氨塔冷凝液系统腐蚀规律研究

刘希武,李 辉,陈章淼,崔新安

(1.中石化炼化工程(集团)股份有限公司 洛阳技术研发中心,河南洛阳 471003;2.中国石化石油化工设备防腐蚀研究中心,河南洛阳 471003)

0 引言

21世纪以来,新型煤化工技术在我国得到了迅速的发展,以煤为原料的各生产项目纷纷启动,以神华和中石化为代表的能源化工企业引进和开发了多种煤气化技术,并建成投产了众多的工业生产装置和示范装置[1-2]。作为与煤气化技术配套的CO变换技术是新型煤化工的关键技术之一[3-4],其主要作用是将煤气化制得的粗合成气中的CO,通过一定的水汽比,变换为H2和CO2,根据需要调整合成气中CO和H2的含量以制取不同的下游产品。近年来,已建成的CO变换装置运行状况表明[5-6],由于原料煤本身的多样性、复杂性和特殊性,煤气化过程中产生的含硫、氯、氮等元素的化合物以及水溶物对金属有强烈的腐蚀性,特别是变换装置后续的凝液汽提冷凝系统,因含有NH3,CO2,H2S,HCN等腐蚀性物质,且部分凝液在汽提系统中循环使用,使腐蚀性物质不断累积,从而造成整个凝液汽提系统腐蚀较严重,已逐渐成为影响装置长周期运行的瓶颈。

据调研,国内多家煤化工企业变换装置的凝液汽提系统,尤其是脱氨塔塔顶及后续的冷凝分离系统腐蚀非常严重,即使采用高等级的双相不锈钢仍无法缓解[7-8],且目前对于凝液汽提系统的腐蚀成因、腐蚀机理尚不明确。因此,为保障变换装置的安稳长满优运行,有必要对凝液汽提系统开展深入研究,确定主要腐蚀成因及影响规律。

本文以中石化某大型煤化工公司变换装置为研究对象,通过现场调研、现场腐蚀挂片和工艺模拟,研究合成气变换装置汽提系统塔顶凝液的腐蚀规律,找出关键腐蚀影响因子,旨在为国内煤变换装置管道和设备的腐蚀控制和选材提供依据。

1 研究方法

1.1 现场调研

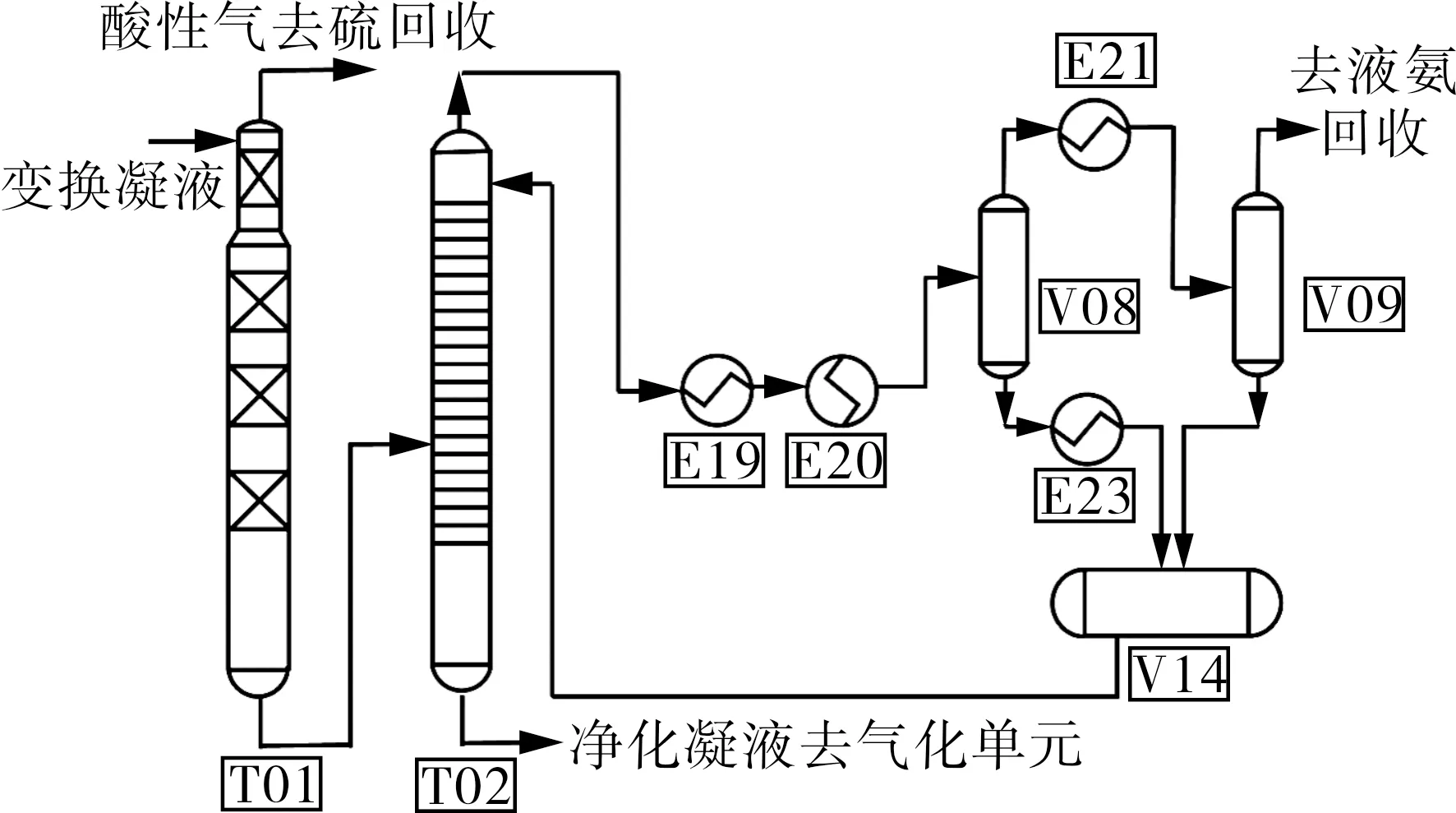

调研对象为中石化某下属企业1 500吨/天煤气化装置配套的CO变换装置,该装置采用双塔汽提变换工艺,来自气化单元的242.4 ℃、6.3 MPa(G)粗合成气进入变换单元,经变换反应后分为两路,一路为变换气,经酸性气脱除后进甲醇洗单元;另一路为变换凝液(凝液后续流程图见图1),经T01汽提塔和T02脱氨塔脱除H2S,CO2,NH3等,净化后的凝液送回气化单元。本部分调研的主要是T01汽提塔和T02脱氨塔后续的冷凝分离系统,也是整个变换单元调研腐蚀最突出的区域,包括E19(热进料/侧线气换热器)、E20(1#侧线气/脱盐水换热器)、E21(2#侧线气/脱盐水换热器)、V08(气体一级分离器)、V09(气体二级分离器)、E23(汽提分凝液换热器)和V14(汽提分凝液罐)。

图1 变换单元汽提塔冷凝液系统工艺流程

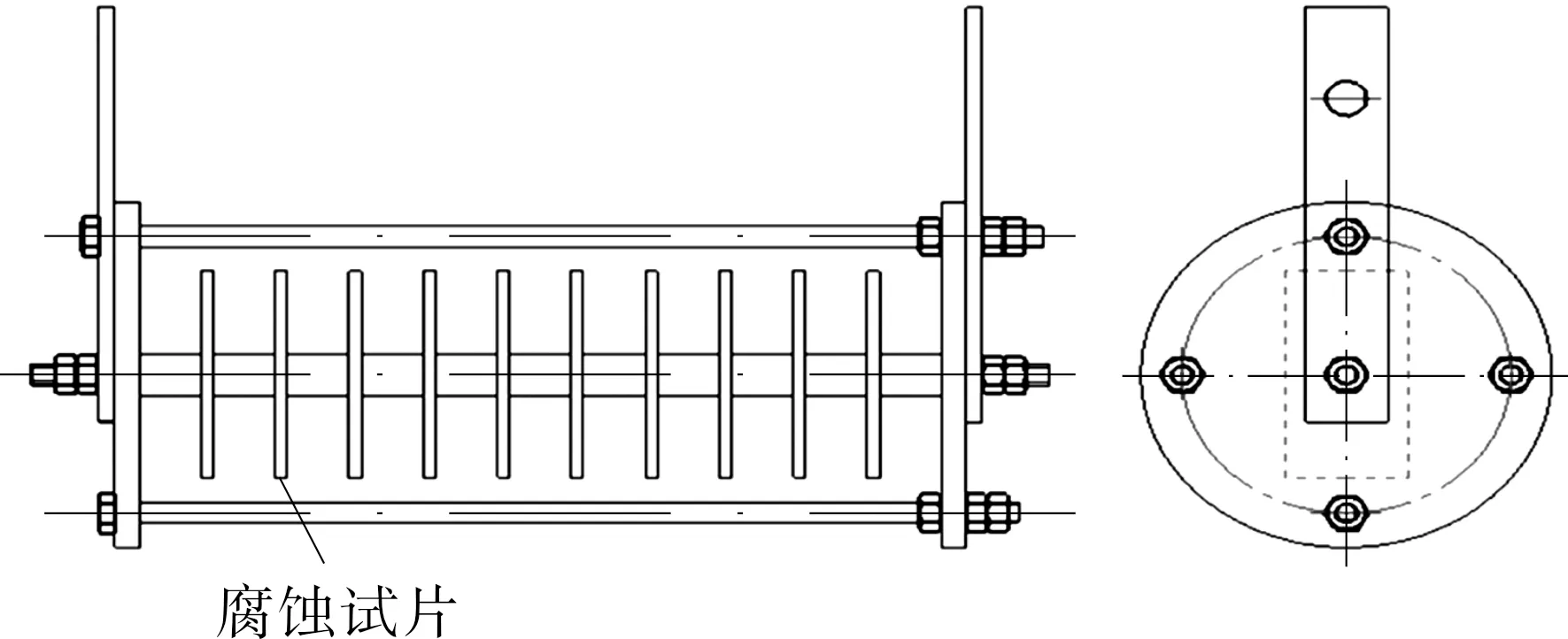

1.2 现场腐蚀挂片

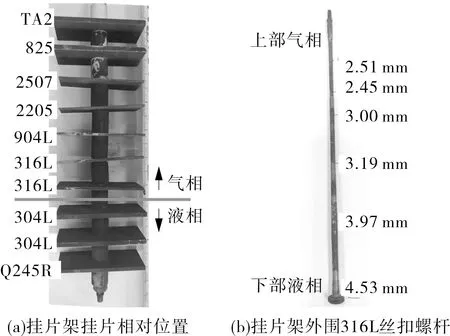

根据现场装置实际开停工状况,在腐蚀最为严重的E20换热器管程进口封头位置进行了7个月的现场腐蚀挂片试验。现场腐蚀挂片组装示意图见图2,腐蚀挂片规格为60 mm×30 mm×3 mm,挂片材料有Q245R,304L,316L,904L,2205,2507,825合金和TA2。挂片位置处于气液两相交界处,介质为侧线气(冷凝后为富胺液),管程进口温度143.7 ℃,压力0.438 MPa。

图2 现场腐蚀挂片组装示意

现场挂片实施步骤如下:(1)挂片处理,挂片试样丙酮除油、乙醇脱水后,进行尺寸与重量测量,然后放入到干燥箱;(2)挂片架组装,将挂片试样按一定顺序安装到挂片架上,挂片试样之间用定位环隔离,低温环境隔离环用四氟乙烯(≤150 ℃),记录挂片架号与试样编号;(3)现场安装挂片架,根据计划将挂片架安装到指定位置,一般用较高等级的金属丝进行固定;(4)取回挂片,一个挂片周期后,取回挂片架。

现场挂片试验结束后,分别利用相机、扫描电镜观察现场挂片的宏观及微观腐蚀形貌,利用失重法计算全面腐蚀速率。腐蚀速率计算如下:

Vc=8.76×109(m1-m2)/(stρ)

(1)

式中,Vc为腐蚀速率,mm/a;m1为试验前试样的质量,g;m2为试验后试样的质量,g;s为试样的表面积,mm2;t为试验时间,h;ρ为试样的密度,kg/m3。

1.3 工艺模拟

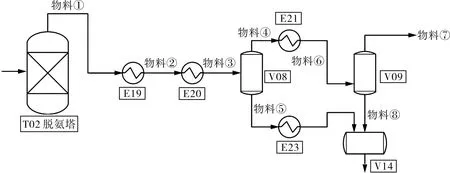

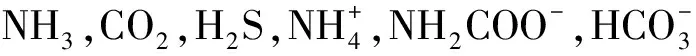

采用PRO II工艺模拟软件对汽提系统脱氨塔后续的冷凝冷却系统的物料进行建模(建模示意图如图3所示),模拟冷凝过程中存在的腐蚀介质及浓度变化。

图3 脱氨塔塔顶冷凝冷却系统建模示意

各节点操作参数如下:E19进口温度116.3 ℃,压力350 kPa;E20进口温度99 ℃,压降20 kPa;E21进口温度80 ℃,压降10 kPa;E23进口温度80 ℃,压降10 kPa。

输入物料①各组分流量如下:H2O流量为176.60 kmol/h,CO2流量31.60 kmol/h,H2S流量1 kmol/h,NH3流量172.8 kmol/h。

2 结果与讨论

2.1 现场腐蚀现状

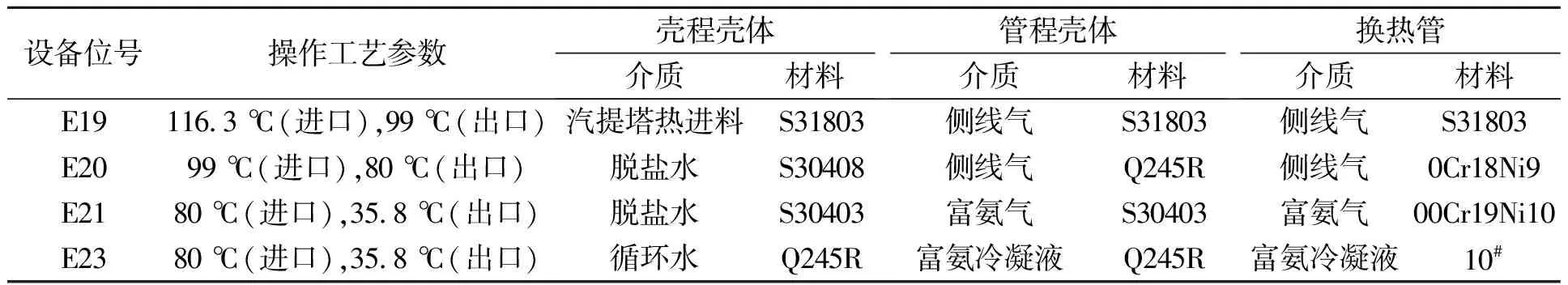

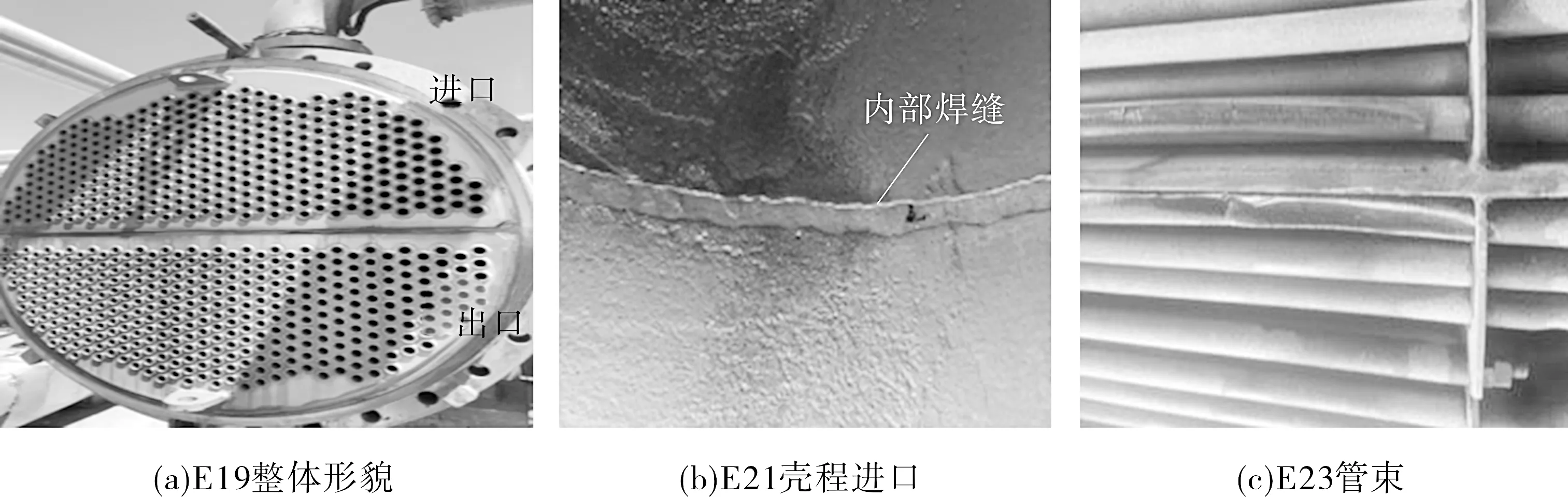

由现场腐蚀调查结果(见图4)可看出,脱氨塔塔顶后续的冷凝冷却系统的换热器均发生不同程度腐蚀,无论是管程还是壳程,发生腐蚀部位的介质均为塔顶侧线气组分,从E19换热器出口开始,就已经对金属材质产生腐蚀,其中腐蚀最严重的是E20换热器。该设备管板及换热管严重腐蚀,尤其是换热管出现大量减薄现象,此设备5个月更换一次。进一步现场调研发现,E20管程进口涂层发生脱落,脱落后裸露基体产生大量黄褐色的麻坑,坑深度较浅(见图5)。E21换热器内部焊缝也发生了腐蚀,腐蚀程度弱于E20内部焊缝,在E23换热器管束和E20吊耳还发现普鲁士蓝的腐蚀外观形貌。换热器的操作条件见表1。

表1 换热器的操作条件

图4 脱氨塔塔顶冷凝冷却系统换热器现场腐蚀情况

(a)涂层不完整

2.2 现场腐蚀挂片

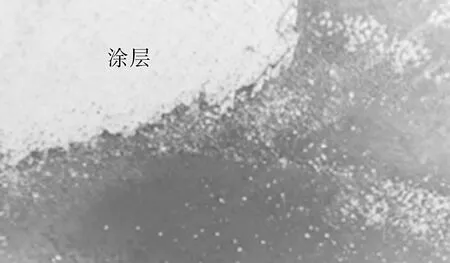

图6示出按式(1)失重法测得的挂片腐蚀速率。可以看出,825合金和TA2具有较低的腐蚀速率(均低于0.001 mm/a);包括碳钢、超级奥氏体不锈钢904L、双相不锈钢2205/2507在内的大多材质腐蚀速率均超过了0.25 mm/a,按照HG/T 20580—2020《钢制化工容器设计基础规范》评定属于严重腐蚀程度;耐点蚀当量最低的304L不锈钢,其腐蚀速率反而低于其他不锈钢的腐蚀速率,这与挂片位置有关(挂片材质位置见图7(a))。据现场调查,TA2,825,2507,2205,904L,316L挂片位置处于气相空间,而304L和Q245R位于液相空间,可以发现气相空间的腐蚀性远高于液相空间。

图6 脱氨塔E20换热器现场腐蚀挂片腐蚀速率

图7 E20现场挂片位置

从挂片架外围316L丝扣螺杆的腐蚀状况来看(见图7(b)),下部直径约4.53 mm,上部直径最小为2.45 mm,而丝扣原始直径为5.15 mm。丝扣腐蚀速率计算公式如下:

(2)

式中,D1为原始直径,mm;D2为试验后的直径,mm;t为服役时间,月。

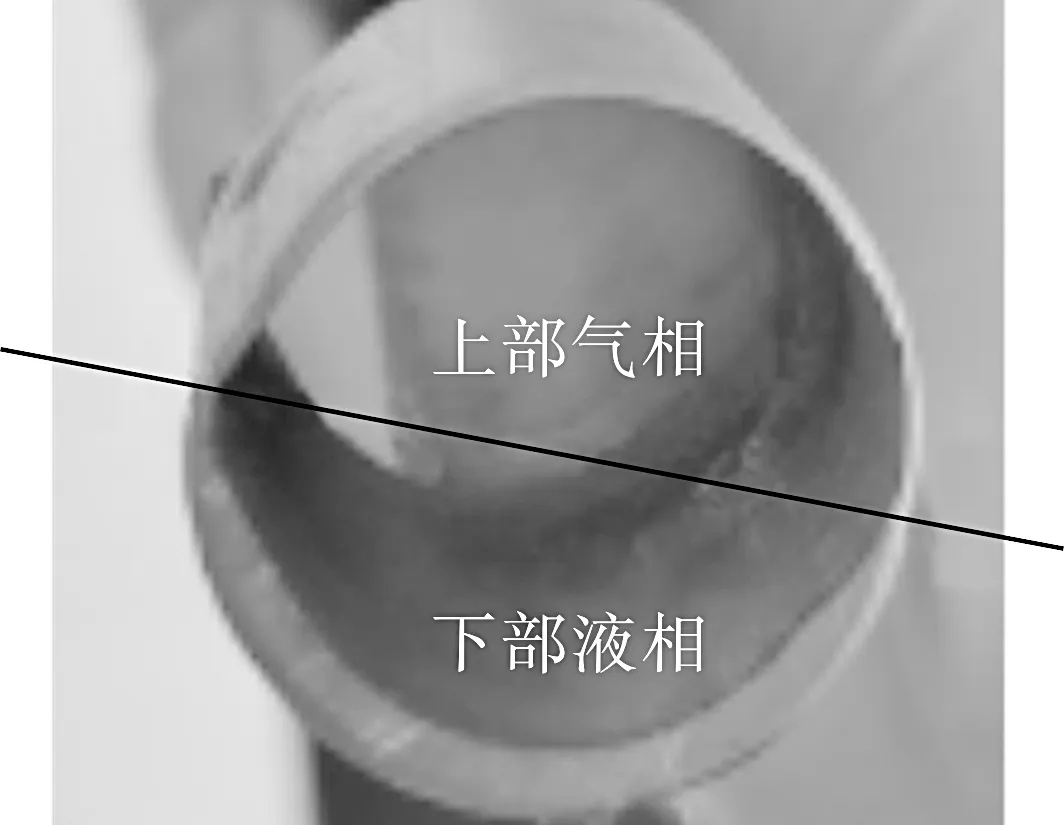

计算出316L螺杆下部腐蚀速率(按运行时间 7个月计算)约为0.18 mm/a,上部腐蚀速率最大达0.79 mm/a,上部腐蚀速率约为下部腐蚀速率的4.4倍,可见上部气相空间具有更强的腐蚀性。同样的从E20报废后管束局部剖开可以发现(见图8),上部厚度0.67 mm,下部厚度1.83 mm,可见上部气相位置管束腐蚀减薄更为严重。这与上部气相温度较低、含有更多的NH2COO-有关。

图8 E20报废管束局部剖开图(上部气相减薄严重)

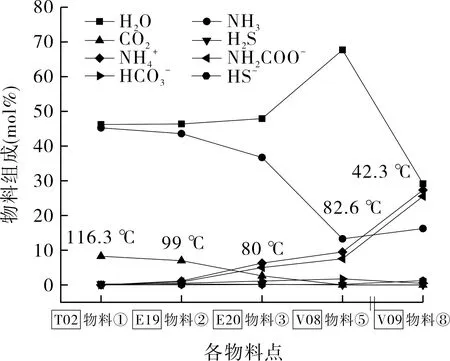

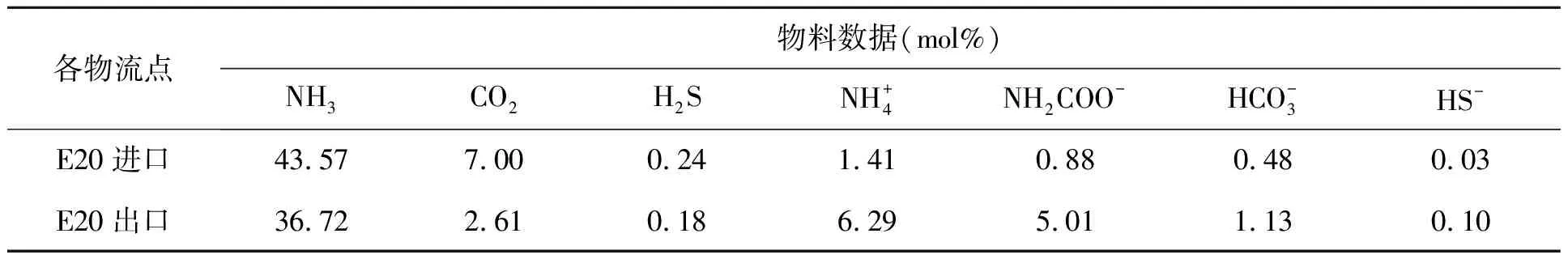

2.3 工艺模拟结果

图9 工艺模拟各物料点物料组成变化

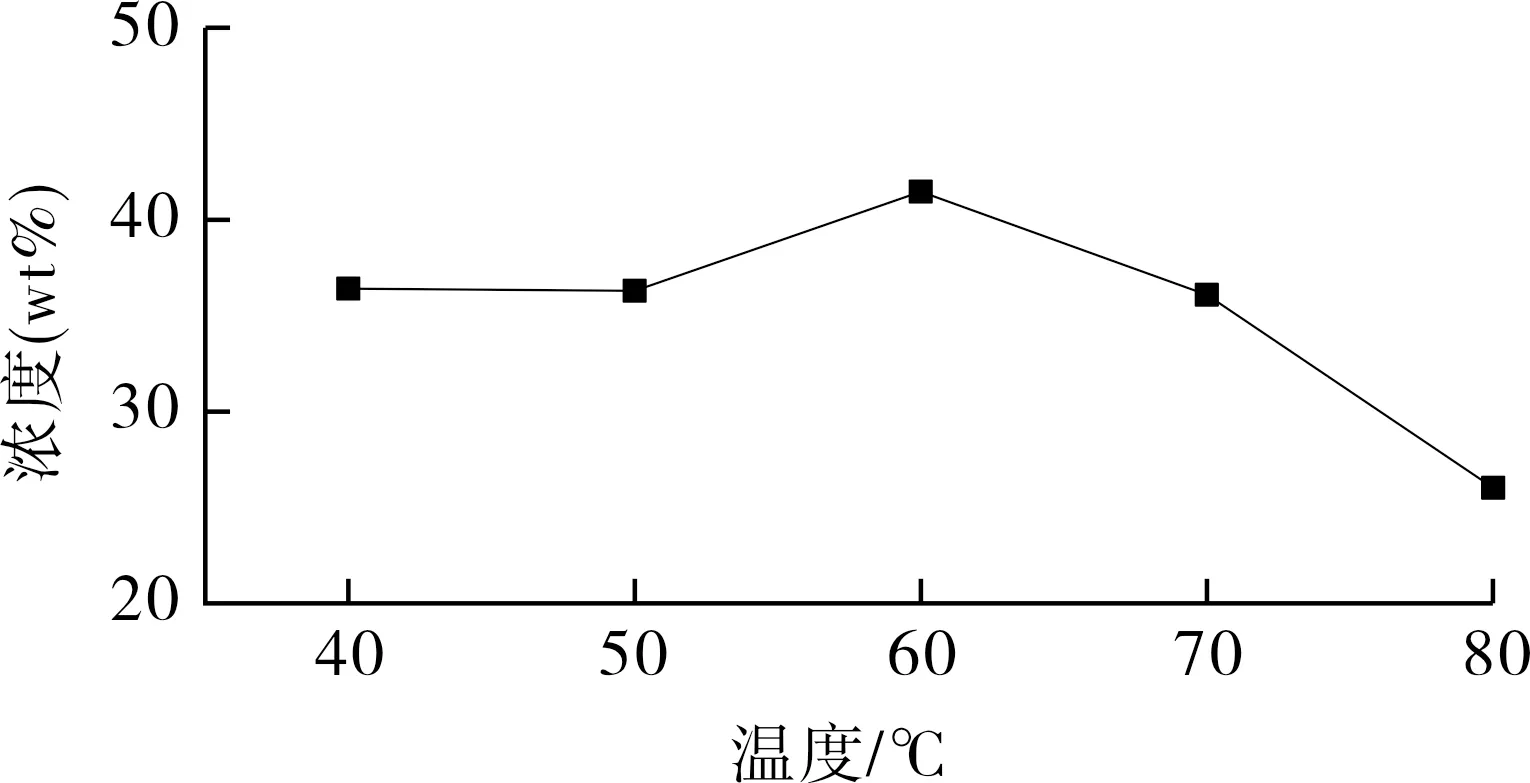

图10是对E20出口气相组分进一步局部冷凝模拟得到的液相组分中氨基甲酸根浓度随温度的变化结果,可见NH2COO-在40~80 ℃之间存在一个峰值,即60 ℃其浓度最高,这也解释了温度低的气相组分(低于液相80 ℃)的腐蚀速率大于液相的原因。

图10 E20出口物料局部冷凝后NH2COO-浓度随温度变化曲线

表2 E20管程进出口腐蚀性介质组成模拟分布

3 分析与讨论

由以上分析可知,引起换热器腐蚀的关键因子是介质冷凝过程产生的氨基甲酸铵(又称甲胺,NH4COONH2),其对金属材料能够产生严重的腐蚀。氨基甲酸胺水溶液呈还原性,能破坏金属的钝化膜,使金属产生活化腐蚀[9-10]。介质的腐蚀性随氨基甲酸胺含量的提高而增大。在一定温度下,氨基甲酸铵可脱水生成尿素CO(NH2)2,进而发生同分异构化反应生成氰酸根(CNO-)。氰酸根同样具有强烈的还原性,使金属不易形成钝化膜,也会产生活化腐蚀[11]。

2NH3+CO2=NH4COONH2=CO(NH2)2+H2O

(3)

(4)

一般认为,氨基甲酸胺的腐蚀主要为电化学腐蚀过程,阳极过程为金属(M)的溶解:

M=Mn++ne

(5)

对于铬镍钼不锈钢,M为Fe,Cr,Ni,Mo,生成的Mn+为Fe2+,Fe3+,Cr3+,Ni2+,Mo4+,Mo6+等。

阴极过程为去极化剂的阴极还原反应,该体系中阴极反应主要有两个:

2H++2e=H2

(6)

O2+2H2O+4e=4OH-

(7)

若溶液中存在高浓度的氨时,氨与不锈钢表面的氧化物形成易溶性络合物。氧化物被氨络合并溶解到氨液中,同时被水离解。这样形成络合→溶解→离解的循环过程,造成了金属的腐蚀。在不锈钢被氨络合和溶解过程中,表面氧化膜的溶解次序为:氧化镍→氧化铬→氧化铁,氧化钼则完全不络合,从而产生腐蚀,形成羟基物。此外,在甲铵溶液中,腐蚀产物除铁和铬的氧化物外,还会生成CO和NH2基的化合物,如Fe(CO)5,Cr(CO)6,Ni(CO)4,Fe(CO)2(NO)2,FeCH2NH2等[12]。

另外,需要指出的是,体系中还会存在CN-,CN-一方面来源于上游气化炉,另一方面体系中的NH3和CO也会反应生成CN-离子[15]。

NH3+CO=HCN+H2O

(8)

即使CN-浓度不高,也会产生强烈腐蚀[16],CN-能够使FeS保护膜溶解,生成络合离子[17]。

(9)

(10)

亚铁氰化亚铁在水中为白色沉淀物,停工时被氧化生成亚铁氰化铁Fe4[Fe(CN)6]3。亚铁氰化铁呈普鲁士蓝色[18],这与现场发现的E20吊耳表面颜色状态以及E23管束表面颜色状态极为吻合(见图4)。

针对氨基甲酸铵和CN-带来的腐蚀,主要措施除了材质升级外,还可以向体系中通入氧气和注入缓蚀剂。体系中通入一定的氧气,主要是增加不锈钢材质的钝化膜的稳定,保证破坏的膜及时修复,氧含量控制在0.6%左右为宜[11,19];加入成膜缓蚀剂,如多硫化物可以生成更多的FeS2,进而免遭CN-的破坏。

4 结语