LNG卧式储罐拉带式支撑应力分析及结构优化

张卫义,李星波,姚 欣,赵 杰,宇 波,李 伟,徐江英

(1.北京石油化工学院 机械工程学院 氢能研究中心,北京 102617;2.北京明晖天海气体储运装备销售有限公司,北京 101112;3.北京天海低温设备有限公司,北京 101109)

0 引言

随着新能源科技及装备的不断进步,在石油化工、医疗、交通运输等领域低温液化气体正在成为一种应用广泛的储存方式。液化天然气能量密度大、经济高效,而且完全燃烧时排放的气体中几乎不含硫、粉尘和其他有害物质[1],被认为是目前取代传统石化能源的理想的清洁能源。低温双层容器是一种储运低温液化气体的特种设备,与传统的高压储存容器相比,具有储存效率高、压力小的特点。但是,由于其结构复杂、储存介质的温度低,因此,对低温双层容器结构强度问题的研究具有重要意义。

由于低温双层罐强度的试验研究成本高、时间周期长,因此,对于低温双层罐的强度研究大多采用有限元计算的数值模拟方法。李万晖[2]对颈管结构的车载气瓶进行了有限元分析,对比不同压力下的内容器的强度,结果表明,采用高强度材料或增加气瓶有效厚度的方法,可以提高气瓶承压能力,防止颈管处发生应力集中而失效;刘培启等[3-4]采用有限元方法对颈管式异形气瓶进行振动研究,主要结论是在运动中支撑处与封头相连处是最容易发生共振的部位,并通过增加径向支撑的方式对气瓶进行了优化;李阳等[5-6]通过建立低温绝热气瓶的热固耦合模型,计算了颈部支撑结构,得到颈管与封头开孔连接处应力最大的结果,并对颈管进行优化,认为颈管长度与颈管直径对强度影响较大而壁厚影响较小;陈叔平等[7]研究了HV-MLI低温管道,并通过有限元方法对环氧玻璃钢支撑结构进行了热应力计算,结果表明,接近弯管的支撑结构应力越大,可以加大接近弯管的厚度,以满足强度与传热的要求;刘康等[8]对环氧玻璃钢与不锈钢组合下的低温容器支撑结构进行了热应力计算,结果表明,在冲击载荷下,环氧玻璃钢的绝热能力与强度均满足应用的需求;周天送[9]利用Ansys有限元软件对车载低温气瓶的静应力和动力学分析,主要对气瓶在冲击载荷下颈管支撑结构的强度与传热进行分析,并对颈管支撑结构提出了优化的方案,即颈管采用过渡圆弧的方法连接,能有效降低应力集中处疲劳破坏的概率;张为[10]建立了立式低温储罐模型,并进行有限元数值计算,对内筒封头拉带的角度进行了优化,得到了拉带的最优角度,但未对拉带的形式进行深入研究。

综上所述,以往对于低温容器支撑结构的研究大部分集中于支撑结构为一端固定、一端自由的结构形式,如常见的颈管式或立式拉带支撑结构。本文拟对一种卧式拉带式支撑结构的船用液态天然气燃料储罐进行有限元热力耦合分析,并对横向拉带支撑结构的形式进行优化设计。

1 船用LNG燃料储罐结构

船用液化天然气主要采用低温双层绝热储罐进行储存、运输。拉带式支撑LNG卧式储罐是适用于小型燃料罐,由于液化天然气温度低、储罐的内外温差较大,为确保储罐的强度安全,需要对低温双层储罐进行热应力分析。图1示出拉带式支撑LNG卧式储罐的结构。

拉带式支撑LNG卧式储罐主要由内容器、外容器、加强圈、封头拉带、横向拉带等组成。外容器规格∅3 100 mm×8 mm,材料采用Q345R,杨氏模量为200 GPa,泊松比取0.3,环境温度为22 ℃;内容器的规格为∅2 600 mm×11 mm,材料为S30408不锈钢,内部介质为液化天然气,温度为-162 ℃。在不同温度下的材料性能见表1[5]。内外容器之间采用高真空多层绝热的方式进行保冷,内外容器之间用不锈钢拉带对内容器进行固定,拉带材料为S30408不锈钢,宽度为120 mm,厚度为8 mm。其中,封头拉带共16条,左右两侧封头各8条,主要限制内容器沿半径方向的位移;横向拉带共4条,分布在内容器前后两侧,主要限制内容器沿容器轴线方向的位移。

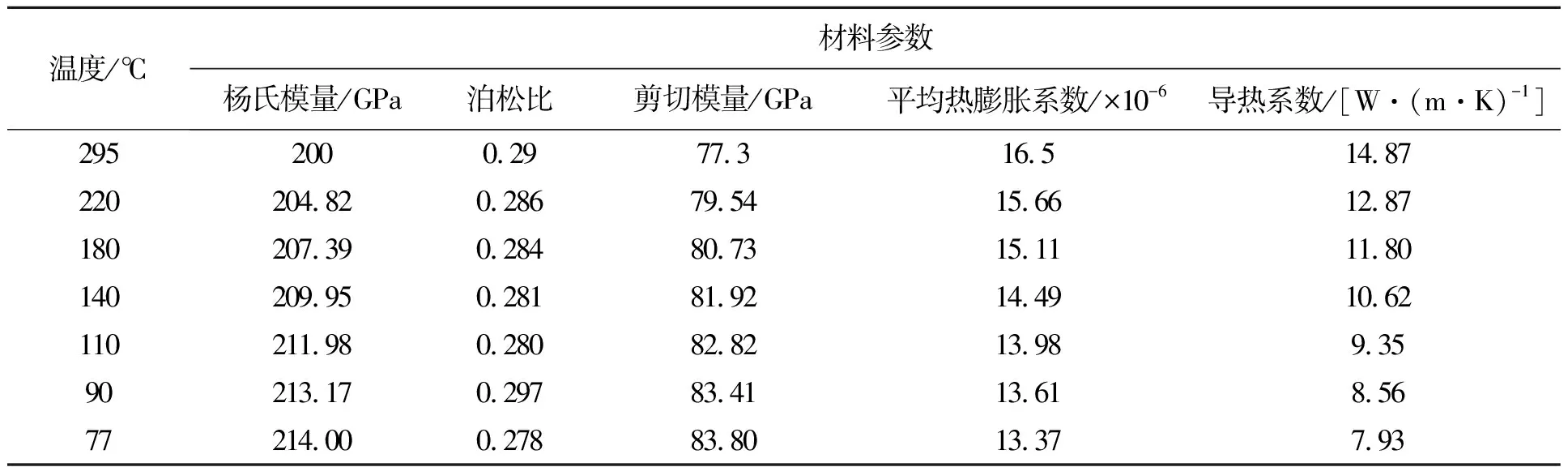

表1 S30408材料特性

拉带承受了内容器的重力、内外容器承受压力产生变形带来的位移载荷和内外容器之间的温差载荷,并且拉带的横截面尺寸和长度还决定了隔热效果的优劣。因此,拉带作为储罐的主要受力部件,其隔热效果和强度安全水平具有重要作用。

2 有限元应力分析

2.1 三维实体模型

由于卧式储罐的模型较大,为了剖分单元时方便生成较规则的正六面体单元,对内、外容器以及其他部件进行实体分割,划分为若干个规则的几何体,各几何体之间用Bonded接触实现连接。

2.2 有限元模型

由于双层罐的模型和工况复杂,有限元建模时主要采用六面体单元,稳态传热采用单元类型为Solid 90与Solid 87;结构单元类型主要为Solid 186,在模型不规则处采用四面体高阶单元,单元类型为Solid 187,总体单元数量为717282,节点总数为3 181 445。热-结构耦合的物理方程[11]为:

(1)

(2)

(3)

γxy=τxy/G

(4)

γyz=τyz/G

(5)

γzx=τzx/G

(6)

式(1)~(6)中,除了常用的应力、应变、剪应力、剪应变、弹性模量和泊松比符号外,α为膨胀系数,Δθ为温度差。文中的低温双层罐结构复杂,内外容器的材料不同。因此,需要对上述偏微分方程(1)~(6)进行离散,借助Ansys有限元软件对上述离散后的方程组进行数值求解。

2.3 边界条件

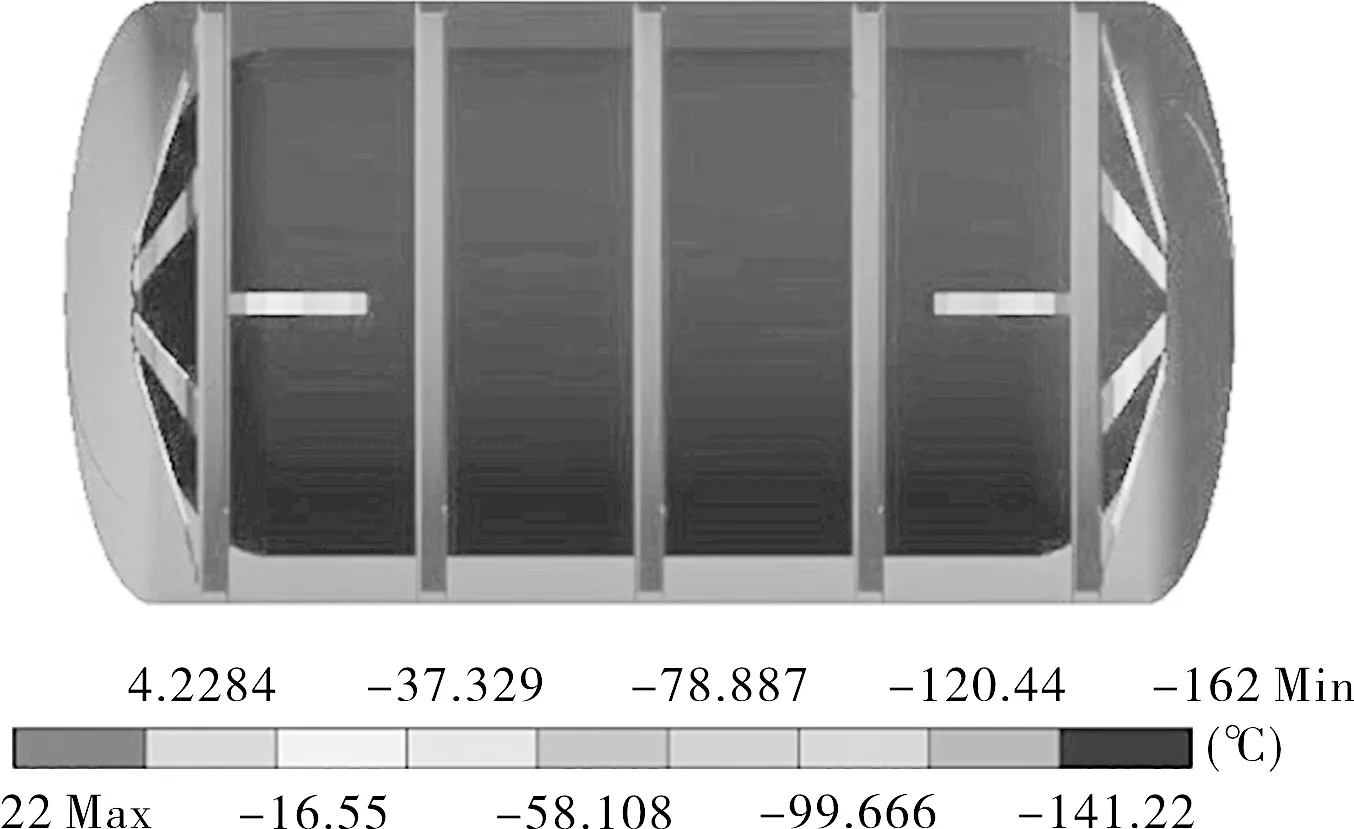

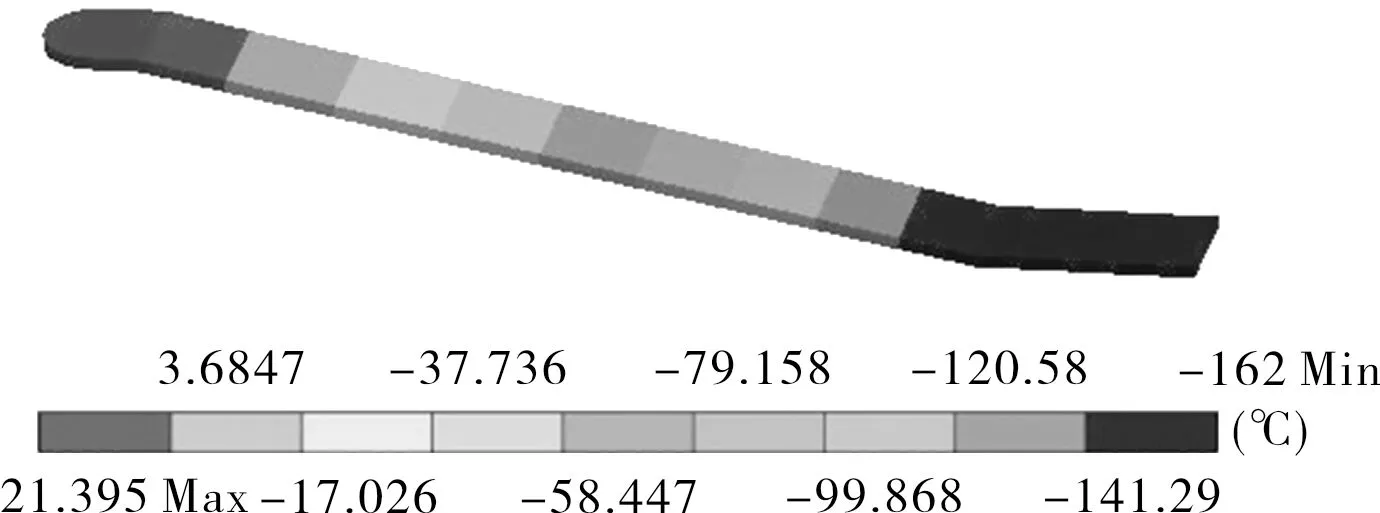

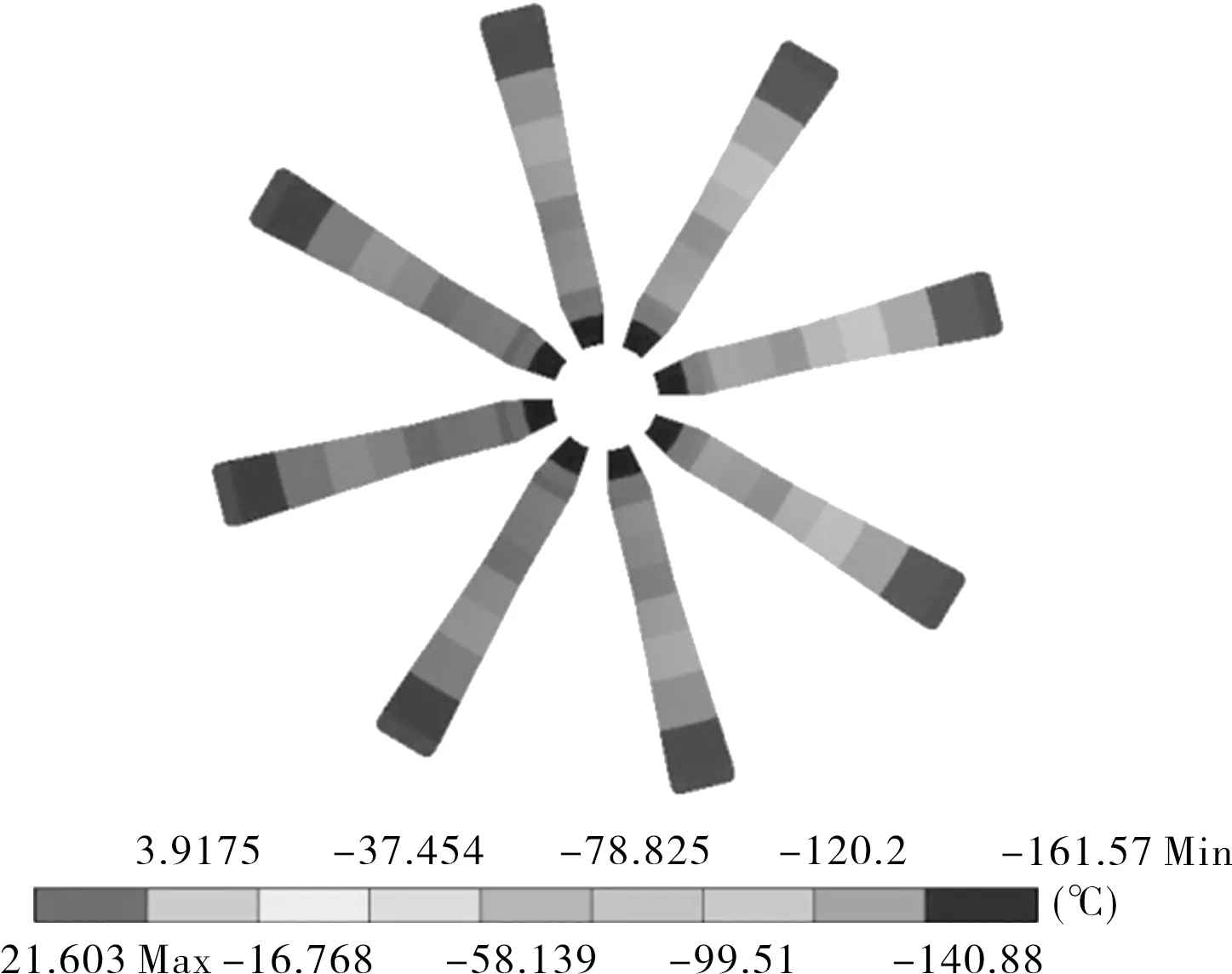

内容器的设计压力为1.0 MPa,设计温度为-162 ℃;内外容器之间为真空环境,外容器设计压力-0.1 MPa,设计温度50 ℃。外容器外壁与环境接触,对流换热系数取5 W/(m2·K),容器壁面温度22 ℃;内容器内壁与热容量巨大的介质直接接触,近似强制对流换热,因此,可视为内壁施加了一个恒壁温边界温度载荷,温度-162 ℃。由于内容器采用高真空多层绝热方式,故可忽略通过辐射换热产生的漏热量,近似认为内容器外壁温度为-162 ℃;外容器壁面温度为22 ℃。通过有限元计算获得整个容器的温度场,如图2所示;图3,4示出拉带处的温度场分布详图。拉带处的温度场可作为静结构计算的边界条件,经转化为等效应力施加在船用低温燃料舱的有限元物理模型上,并施加相应的力边界条件进行静力学求解。静力学的边界条件为:整体施加重力加速度9.806 m/s2;外容器施加外压0.1 MPa,内容器施加内压1.0 MPa。外容器与加强圈之间、加强圈与拉带之间、拉带与垫板之间、垫板与内容器之间均采用Bonded的接触类型连接。位移边界条件:外容器与固定支座连接处在X,Y,Z三个方向上的位移为0。

图2 整体温度分布云图

图3 横向拉带处的温度场分布

图4 封头拉带处的温度场分布

2.4 有限元解

2.4.1 有限元解的正确性验证

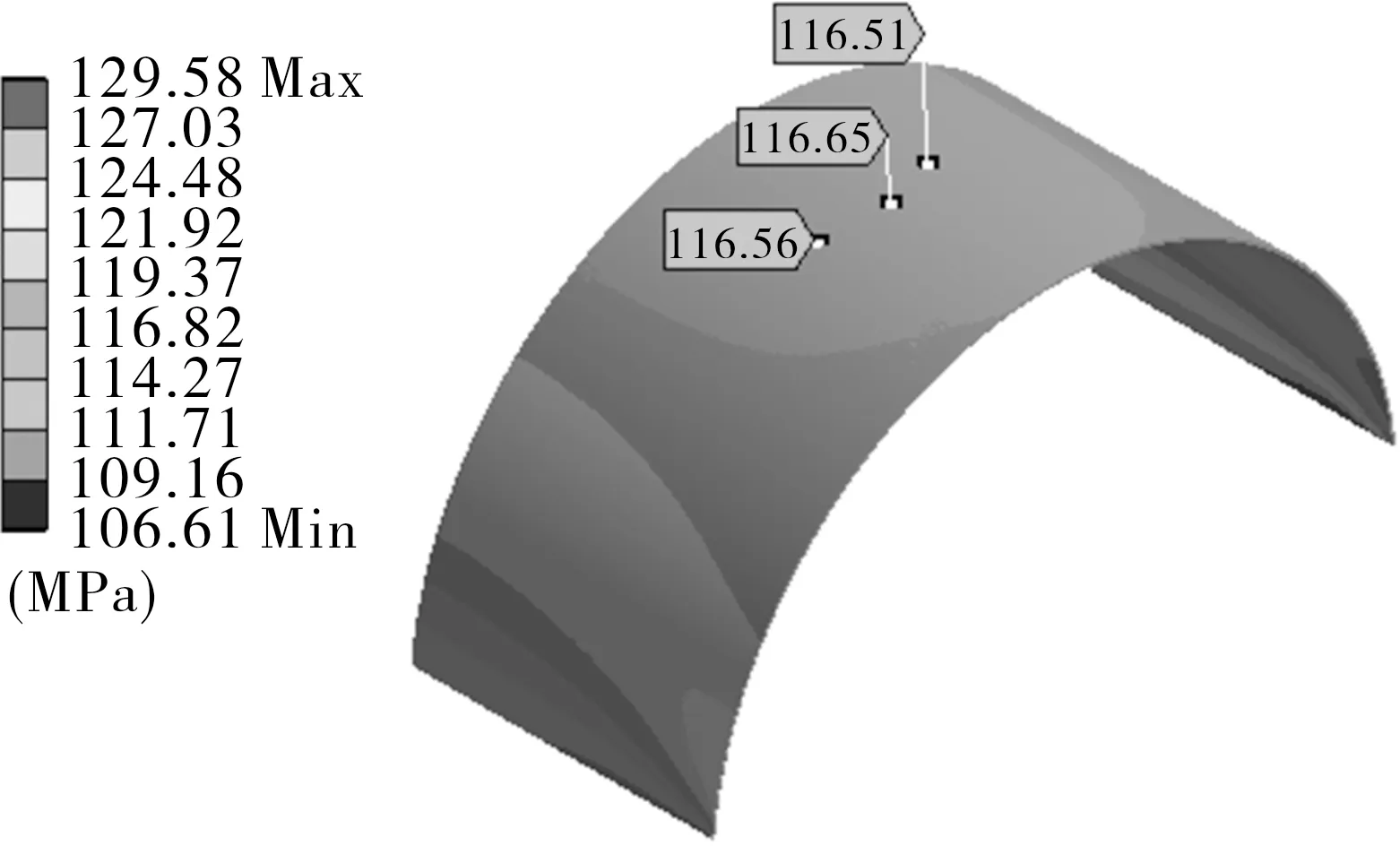

通过对低温燃料舱进行热-结构耦合计算,得到了船用燃料舱内、外容器的热应力结果。为了进一步验证结果的正确性,对内容器与拉带连接处局部高应力区域进行网格无关性验证,得到内容器与拉带连接处的最大Mises名义应力为636.5 MPa,细化网格前后名义应力值相差小于1.5%。这时,在远离拉带结构的内容器筒体上周向应力约为116.65 MPa,如图5所示。

图5 内容器筒体周向应力分布

根据无力矩理论[11],薄壁圆筒承受气体内压时圆筒的周向应力为:

σθ=pR/δ

(7)

式中,p为薄壁圆筒内压;R为薄壁圆筒半径;δ为薄壁圆筒厚度。

通过式(7)计算得到周向薄膜应力理论值为118.18 MPa,与有限元数值计算结果相比误差仅为1.29%,因此可以确定有限元解趋于收敛,而且有限元数值计算结果正确。

2.4.2 拉带及支撑部位应力分布

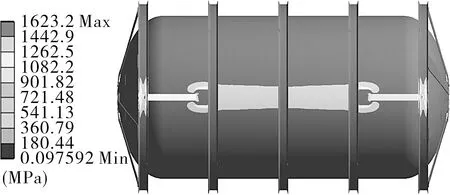

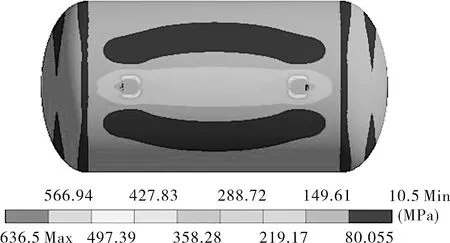

进行热-结构耦合计算[12],首先,计算低温双层罐的稳态温度场,得到其稳态温度分布规律;然后,将计算所得温度载荷与力边界载荷施加到低温双层罐静结构上进行求解,即可得到低温双层罐的热-结构耦合应力结果。图6为加强圈与横向拉带处的应力云图,加强圈与横向拉带连接处的名义应力最大为1623.2 MPa。由图7可知,低温船用燃料舱的而内、外容器与拉带连接处的最大Mises应力分别为636.5 MPa和636.41 MPa,都超过了材料的屈服极限和强度极限。

图6 内容器拉带结构整体应力分布

(a)内容器外壁面

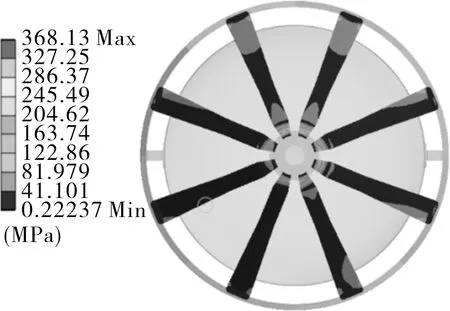

图8示出封头拉带的应力分布图,8条封头拉带的左右应力分布情况基本相同,高应力区域主要是集中于与封头垫板相连处,最大Mises应力368.13 MPa;位于上方的两条拉带表面,除了承受热应力外,还承受了内容器的重力。因此,上方两条拉带的应力较其他拉带的应力水平更大。

图8 封头拉带的应力分布

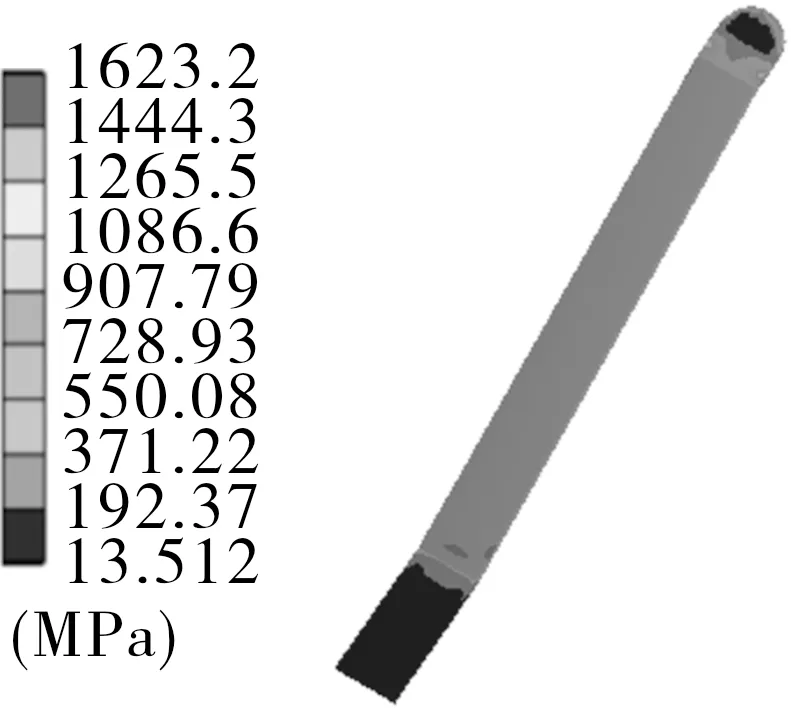

根据整体模型的有限元计算应力分析结果可知,横向拉带是存在应力集中的主要部件。一字型拉带的Mises相当应力分布如图9所示,拉带上最大相当应力为1 623.2 MPa,远超材料的屈服极限值。

图9 一字型横向拉带应力分布

2.4.3 改进拉带结构后拉带及支撑部位应力分布

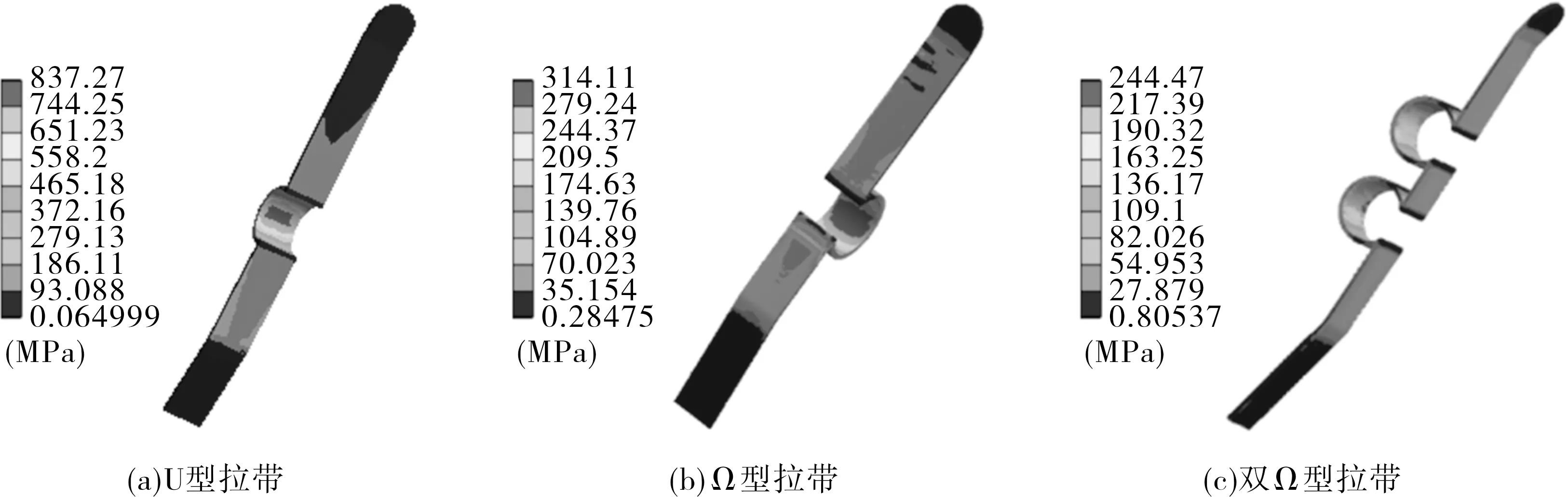

为了降低一字型拉带新结构的热-结构耦合应力[13],将一字型拉带分别变为U型、Ω型和双Ω型结构,并重复以上计算过程,得到3种改进型拉带结构的热-结构耦合应力分布,如图10所示。

图10 三种拉带应力分布

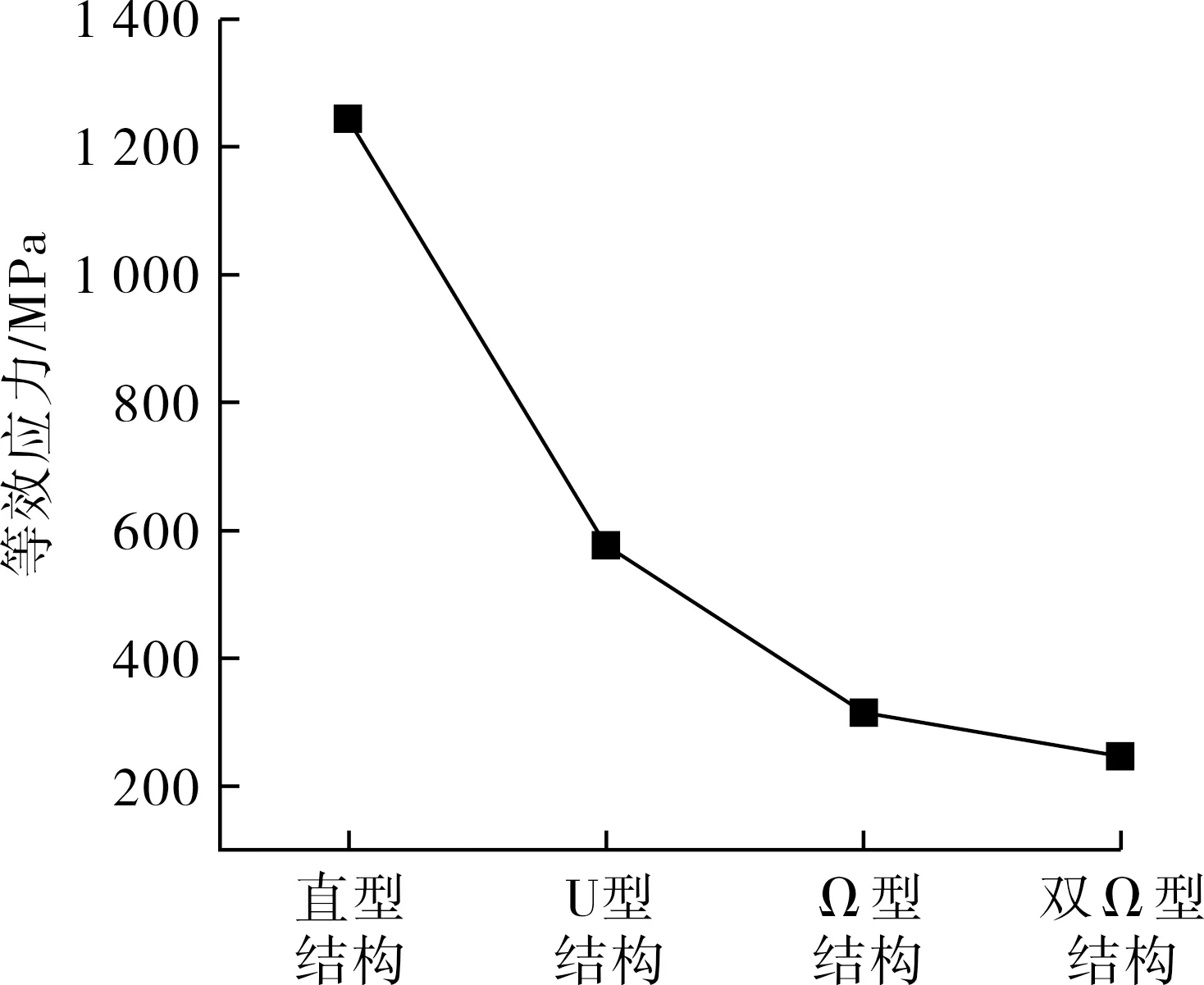

可以看出,一字型拉带的Mises相当应力最大,且最大相当应力发生在拉带的端部,在改变了拉带结构以后,最大应力的位置也发生了改变,同时应力水平也有明显的降低,采用双Ω型结构后,内容器与拉带垫板相连处相当应力最大值为降为158.01 MPa,最大应力的位置转移到了U型结构和Ω型结构最高点的内表面,是典型的薄膜应力加弯曲应力状态。双Ω型结构使得其最大相当应力降为244.47 MPa,小于材料的屈服极限。由图11表明,增加了U型结构、Ω型结构和双Ω型结构以后,改变了一字型拉带结构的柔度,使原模型的一字型结构的最大Mises应力水平有明显地降低,其中 双Ω型结构与原结构相比,最大Mises应力降低了80.33%。

图11 不同结构型式的最大Mises应力

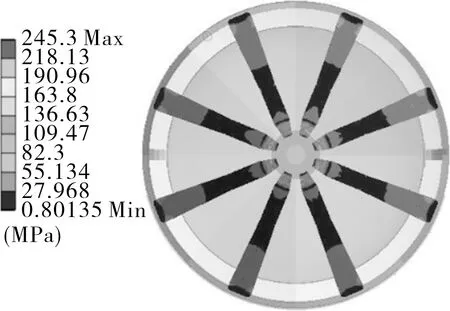

将一字型拉带结构改为双Ω型结构后,封头拉带处及内容器与垫板连接处的应力分布如图12,13所示。可以看出,封头拉带和内容器上的最大Mises相当应力降为245.3,158.01 MPa,分别降低了33.36%,74.12%,应力水平有了明显地降低,因此,双Ω型拉带结构对于补偿低温热应力有较显著的效果。

图12 封头拉带处应力分布

图13 内容器与拉带垫板相连接处应力分布

3 双Ω型拉带结构的优化

为了得到符合强度要求的最佳双Ω型拉带结构,进行多参数化的结构优化设计[14-18]。在对 双Ω型拉带结构的多目标优化设计中,优化变量X和目标函数F(X)为:

X=[R1,R2,δ1,δ2,L0]

(8)

F(X)=Umin[f(R1),f(R2),f(δ1),f(δ2),f(L0)]

(9)

约束条件:

(10)

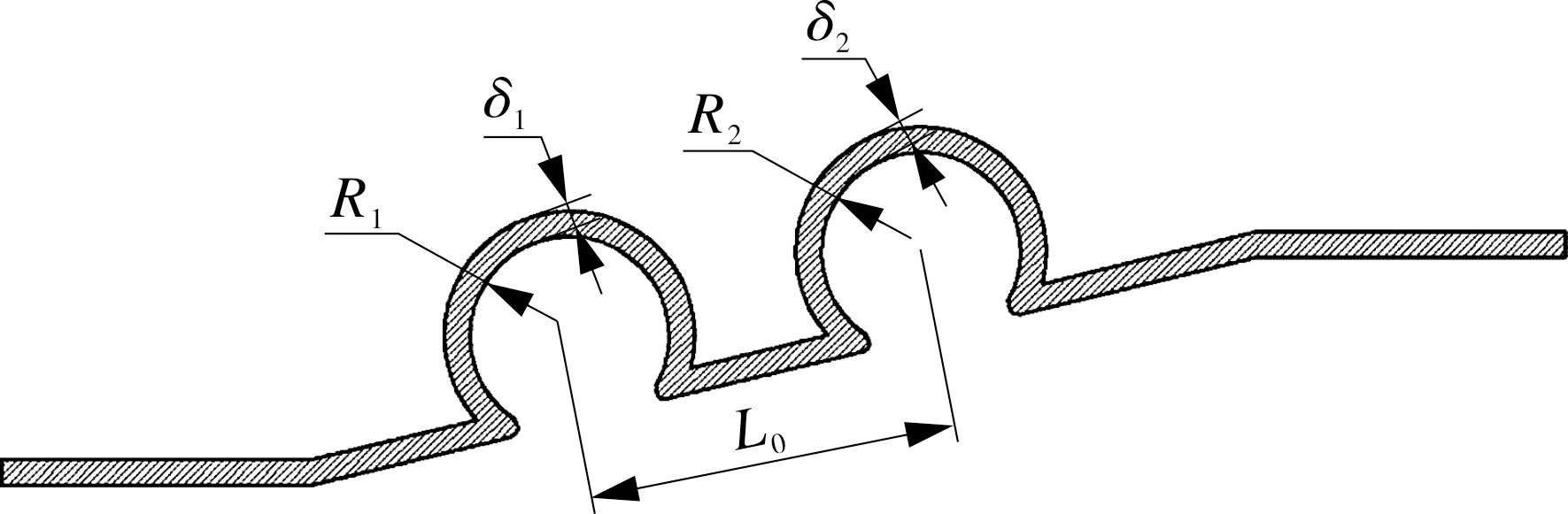

式中,Umin为求解最小Mises应力值的函数;R1,R2为横向拉带的圆弧补偿结构半径;δ1,δ2为横向拉带圆弧补偿结构的厚度;L0为横向拉带双Ω型结构两个圆弧圆心补偿结构的距离。

3.1 优化方案

双Ω型结构对于降低拉带支撑结构处的应力水平具有显著效果,图14示出增加了圆弧形补偿结构后的双Ω型横向拉带。

图14 双Ω型结构示意

经过多组数据的计算和分析可得,增加了双Ω型结构横向拉带上的最大Mises应力主要与双Ω型结构上两个圆弧补偿结构的厚度比δ1/δ2、距离L0以及半径比R1/R2有关。为进一步探究横向拉带上最大Mises应力与厚度、距离以及半径的关系,采用如下的优化方案进行优化讨论。

方案1:L0任取190 mm,R1,R2分别取60 mm,探究δ1/δ2对于双Ω型结构Mises应力的影响。

方案2:R1,R2分别取60 mm,δ1,δ2分别取8,10 mm,探究L0对双Ω型结构Mises应力的影响。

方案3:δ1,δ2分别取8,10 mm,L0取190 mm,探究R1/R2对双Ω型结构Mises应力的影响。

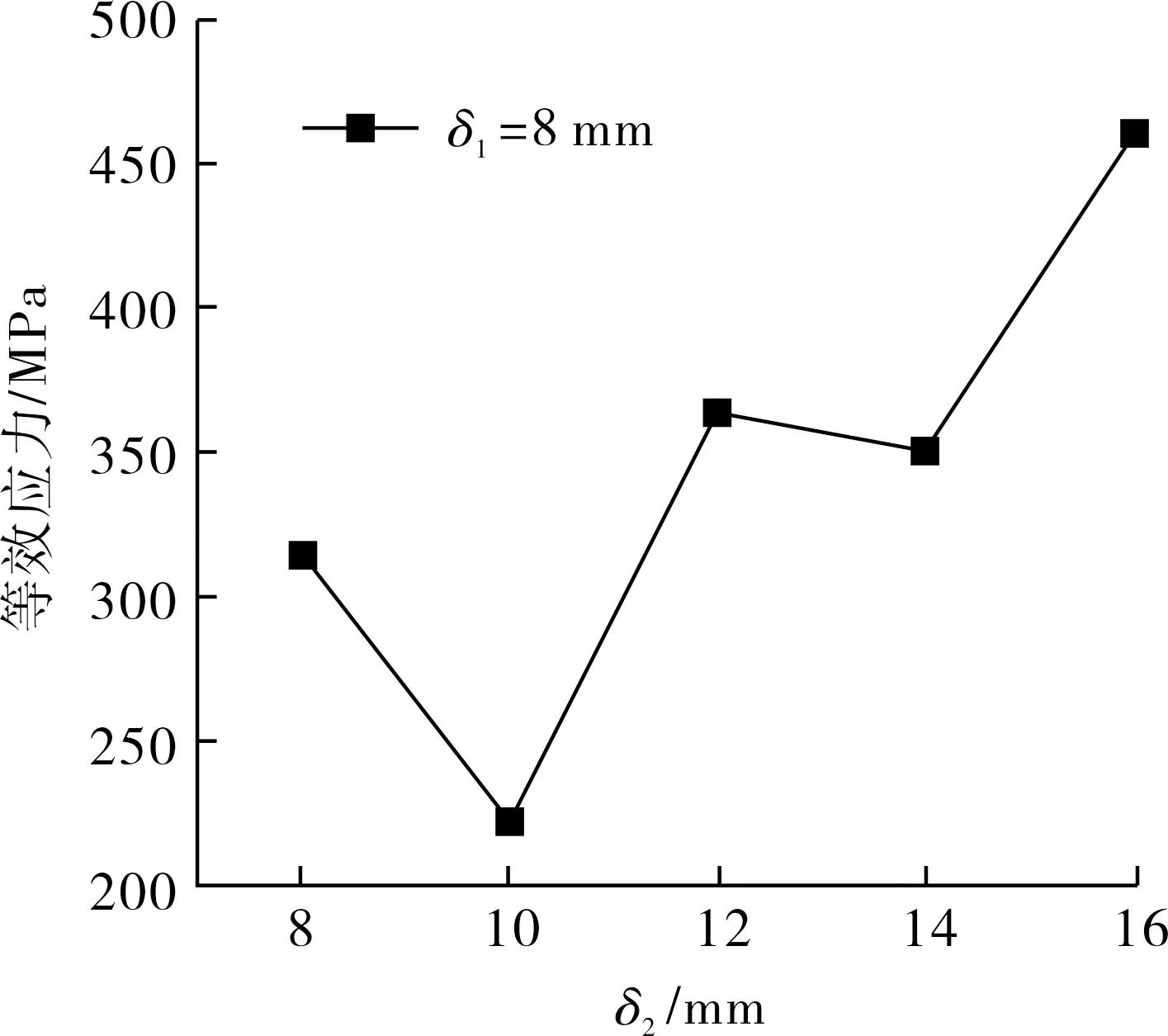

3.2 双Ω型结构最佳厚度

对于 双Ω型结构的厚度进行了优化,当δ1,R1,R2以及L0一定时,随着Ω型结构厚度δ2的增加,最大Mises应力水平的变化如图15(a)所示,当双Ω型结构δ2=10 mm时,最大Mises应力值最小为221.68 MPa;当δ2一定时,最大Mises应力随着δ1的变化如图15(b)所示,当δ1=8 mm时,最大Mises应力仍为最小,因此,最佳厚度为δ1=8 mm,δ2=10 mm。

由图2可知,京津冀、长三角和珠三角城市群的地区生产总值与城镇居民生活用电量趋势基本一致。下面对三大典型城市群的城镇人口规模、居民收入水平、能源消费强度和产业结构等因素与城镇居民生活用电量进行分析:

(a)δ2对等效应力的影响

3.3 双Ω型结构最佳距离

当确定最佳厚度δ1=8 mm,δ2=10 mm后,对双Ω型结构之间的距离进一步优化。当其他参数一定时,随着距离L0的变化,最大Mises相当应力的值的变化如图16所示。可以看出,随着双Ω结构距离的增加,最大Mises相当应力持续下降,当距离L0=190 mm,最大相当应力值最小约为221.68 MPa,当L0大于190 mm时,最大相当应力值呈上升趋势。因此,最佳距离为190 mm。

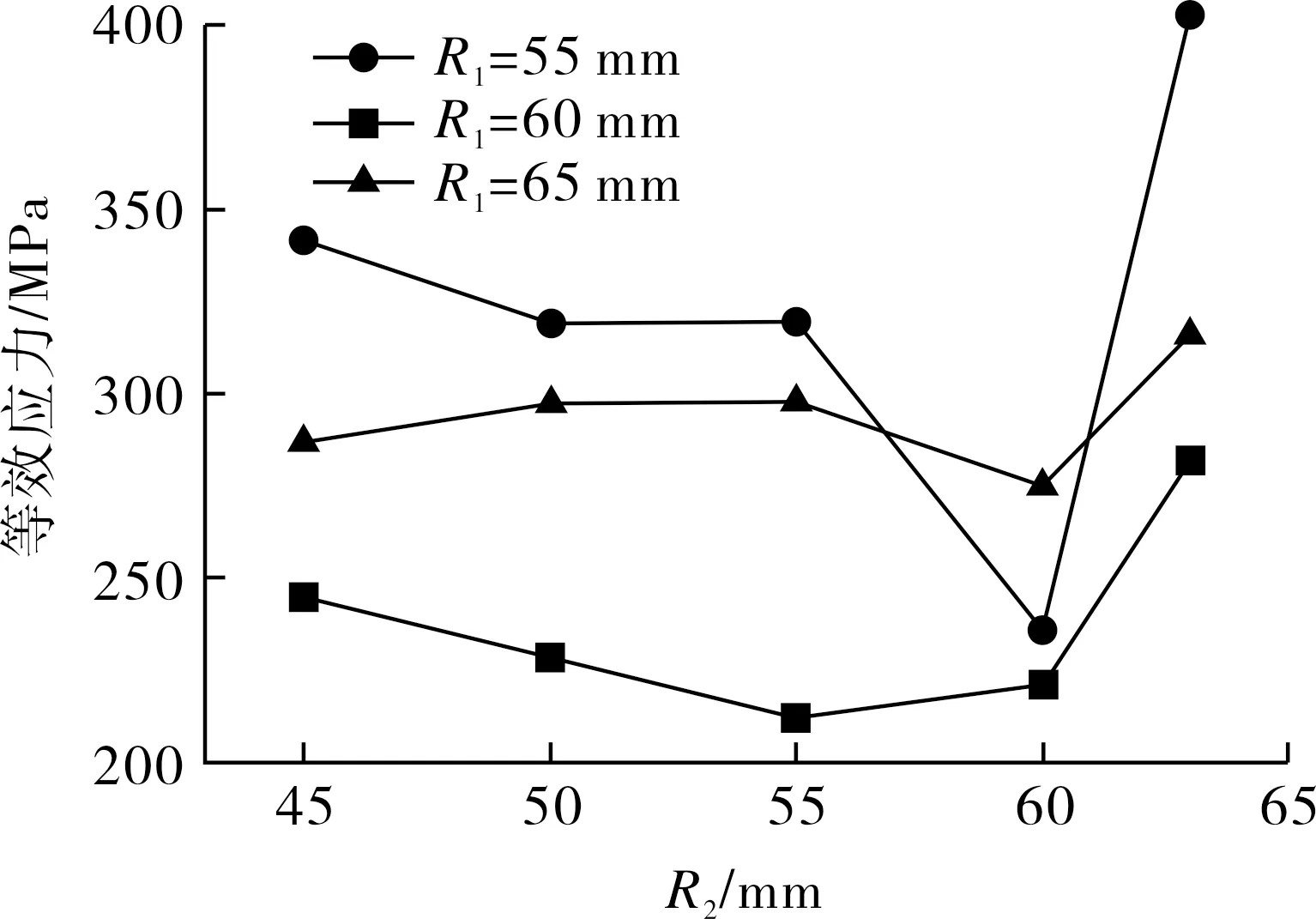

3.4 双Ω型结构最佳半径比

图17(a)示出当R1分别为55,60,65 mm时,双Ω的最大Mises相当应力随R2的变化情况,总体来看,当R2为55,60 mm时可以取到最小值。当R1=60 mm时,R2=55 mm的应力最小值为213.12 MPa,并且,当R2<55 mm时,随着半径的增加,最大相当应力逐渐减小;当R2>55 mm时,最大相当应力随着半径的增加而增加。

(a)半径R2对相当应力的影响

图17(b)示出R2一定时,取不同R1横向拉带最大Mises应力的变化情况。当R2=60 mm时,横向拉带最大Mises相当应力水平比其他两种方案都小,并且随着R1增加,最大相当应力有单减趋势,当R1=70 mm时,最大相当应力最小为189.16 MPa。但是,考虑到R1=70 mm时,船用燃料舱晃动使双Ω结构可能与外容器内壁发生干涉,因此,选用R1=65 mm,R2=60 mm为最佳半径的双Ω型结构,此时最大相当应力值为202.19 MPa,且仅分布于Ω膨胀节内表面上的一个薄层区域内,沿厚度方向Mises应力迅速衰减。

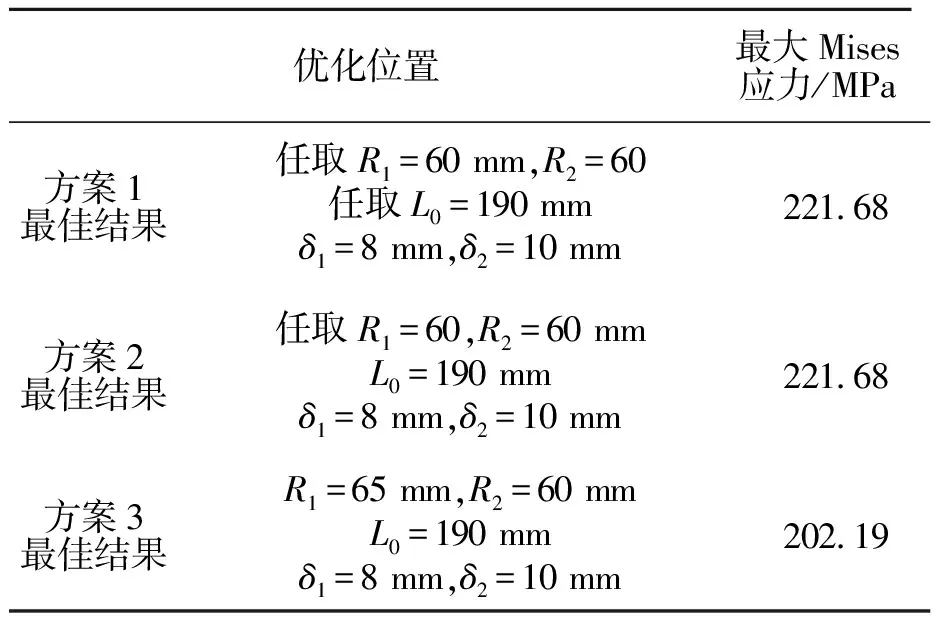

3.5 结果分析

上述对双Ω型结构的优化结果如表2所示。

表2 双Ω型结构的优化结果

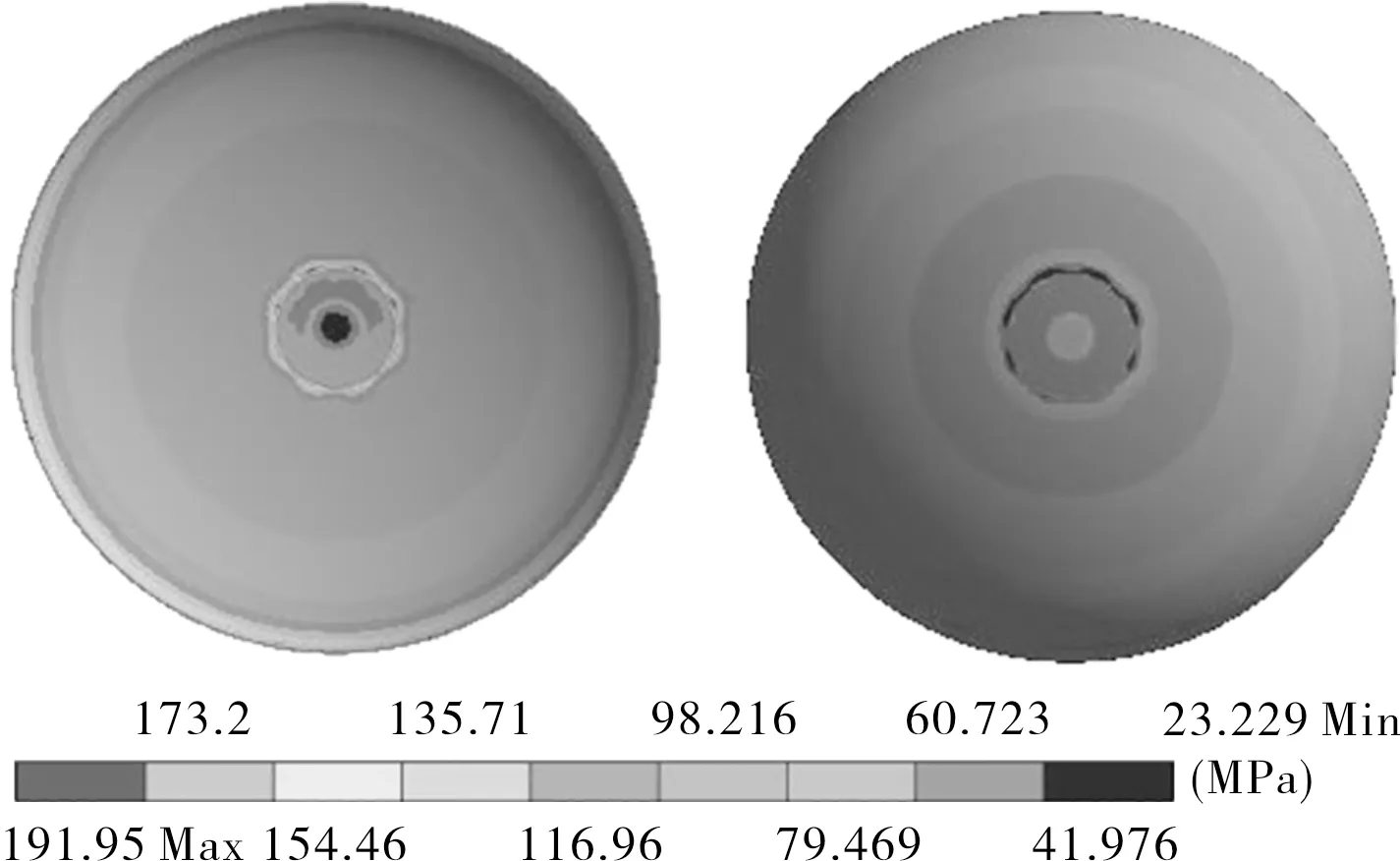

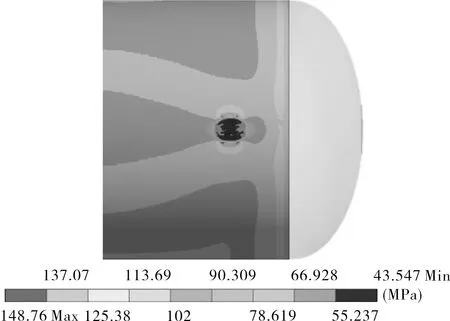

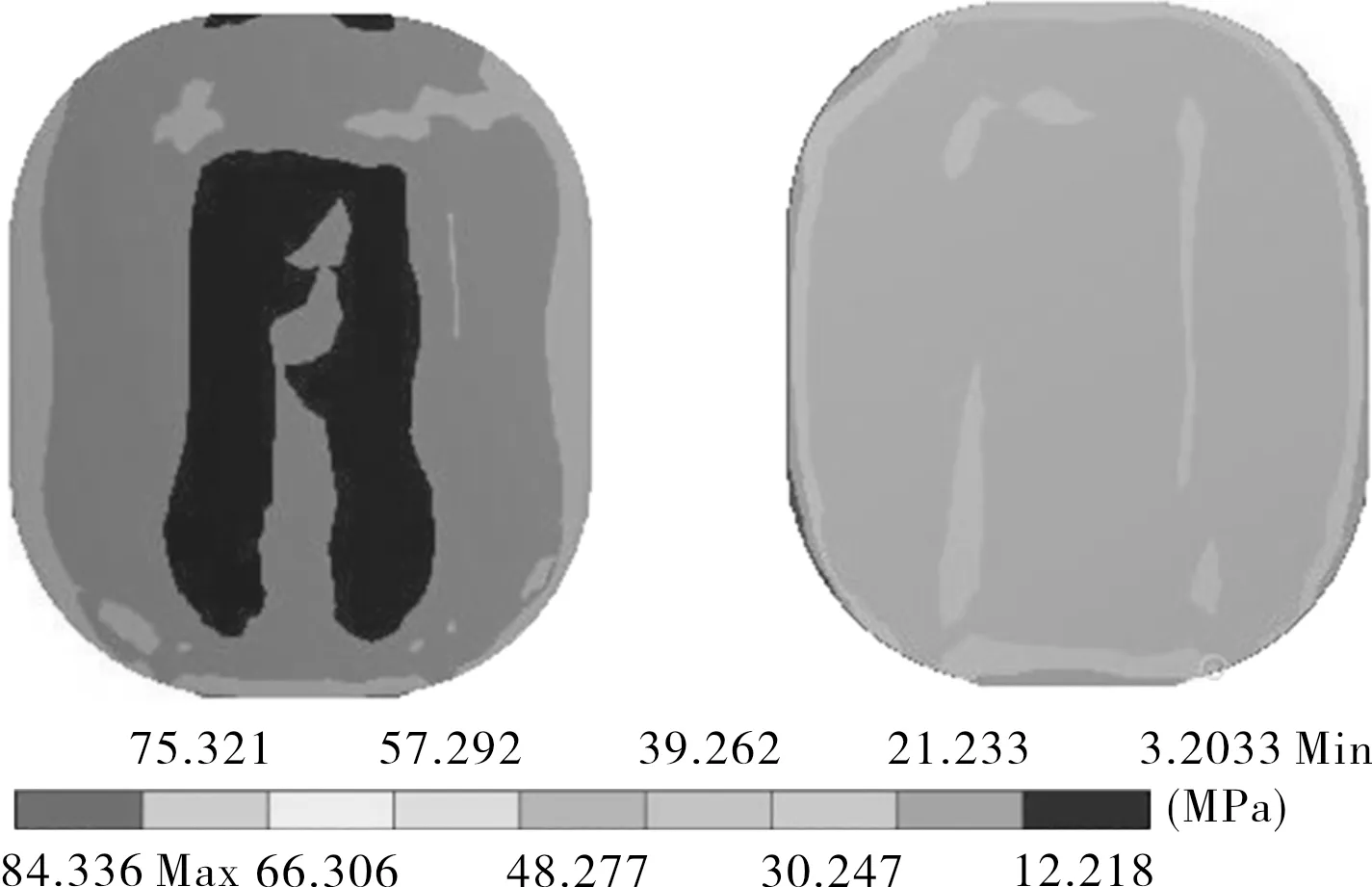

通过3个方案优化后,最终双Ω型结构膨胀节的半径取R1=65 mm,R2=60 mm,圆心距取L0=190 mm,膨胀节厚度取δ1=8 mm,δ2=10 mm。船用低温燃料舱通过增加双Ω膨胀节并优化后,降低了整体结构的应力水平。为了评估船用低温燃料舱是否符合设计标准,对拉带固定点处垫板附近的内容器重新进行了应力分析。封头拉带与封头连接处的应力水平显著降低,应力分布云图如图18所示,Mises相当应力最大值为191.95 MPa,满足强度要求。横向拉带与内容器连接处的应力水平也明显下降,内容器与垫板连接处的应力分布情况如图19,20所示,在增加了双Ω型结构以后,最大相当应力水平降低到148.76 MPa,符合强度要求。

图18 封头上的应力云图

图19 内容器上的应力分布云图

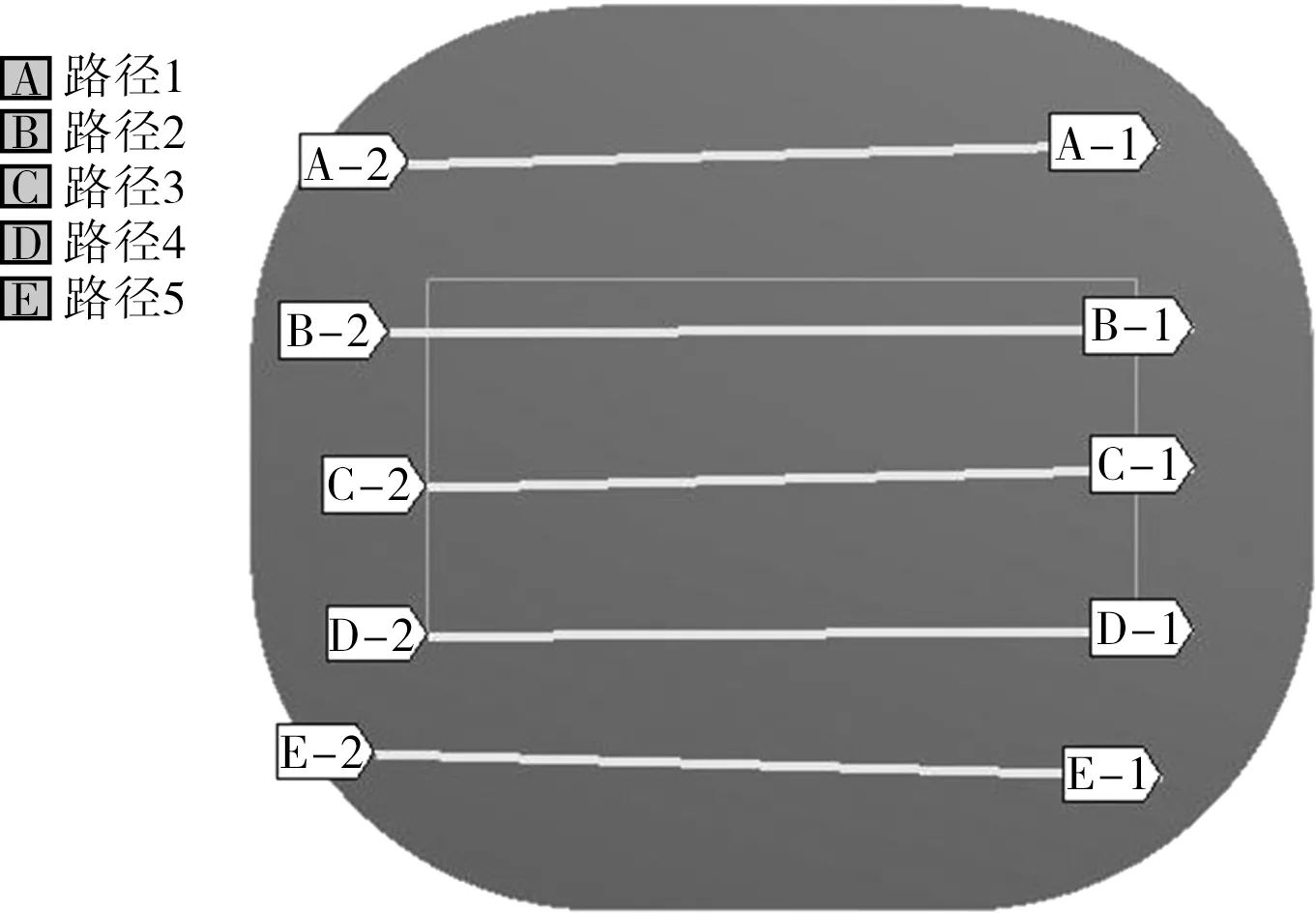

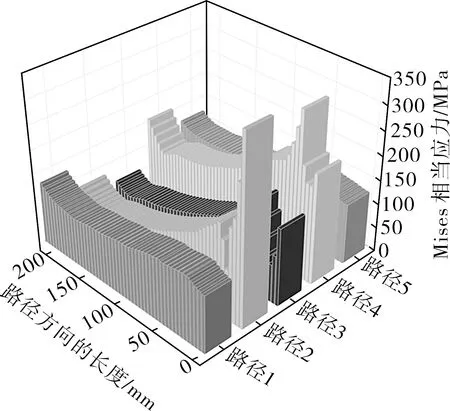

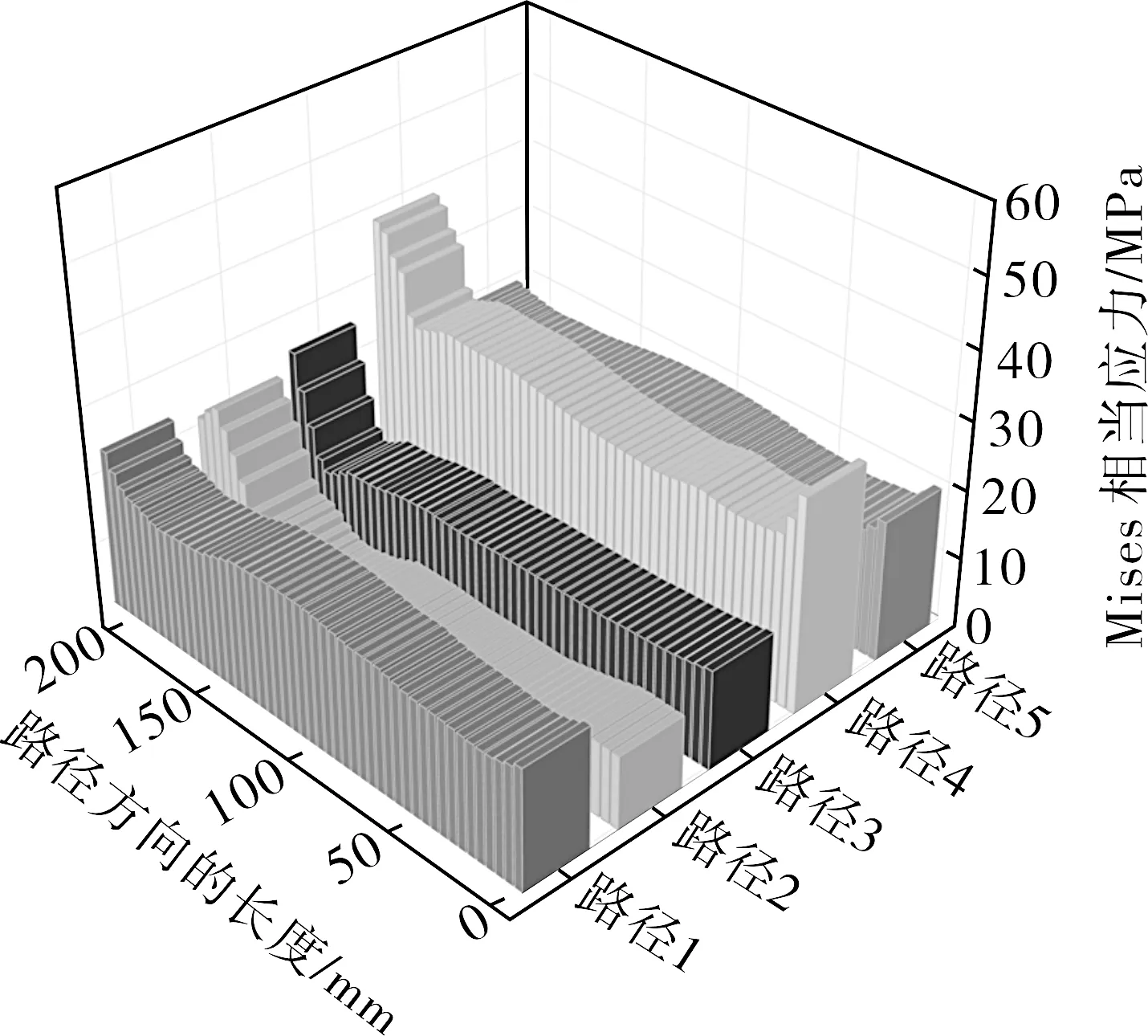

为了更加直观地分析内容器与垫板附近的应力分布情况,在垫板处设置了如图21所示的线性路径,拉带固定点处垫板附近的内容器在增加双Ω膨胀节前、后Mises相当应力沿这些路径的分布情况如图22,23所示。

图20 垫板处的应力云图

图21 内容器垫板附近线性化路径设置

图22 优化改进前垫板附近的Mises应力分布

图23 优化改进后垫板附近的Mises应力分布

4 结论

(1)原设计中的一字型拉带结构在较大的温差和力边界条件作用下的应力值超过了材料的许用应力。在对拉带式结构进行改进中,主要考虑了U型结构、型Ω结构、双Ω型3种结构,计算分析结果表明,3种结构分别降低了32.74%,74.77%,80.33%的应力水平,最大 Mises应力的位置为U型结构和Ω型结构最高点的内表面,是典型的薄膜应力加弯曲应力状态。因此,双Ω型拉带结构为最佳结构,并需要进一步优化。

(2)在对双Ω型结构优化中,主要对结构中半径R1,R2,结构厚度δ1,δ2以及Ω间的距离L0进行优化。优化结果表明,当R1=65 mm,R2=60 mm,δ1=8 mm,δ2=10 mm,L0=190 mm时,内容器拉带垫板附近的最大Mises应力值降为48 MPa,满足强度要求。双Ω型拉带结构最高点的内表面上的最大Mises应力值最小,其值为202.19 MPa,没有超出屈服极限。

(3)通过对双Ω型结构的优化,确定了船用燃料罐拉带最优的结构比例尺寸,对当前规格下的低温船用燃料罐,可以满足强度要求,但需要进一步做疲劳分析。