大流量低压降管壳式换热器设计及优化

仇 放,魏小平,毛 芹,宋昌雨

(1.中国石油工程建设有限公司,北京 100120;2.中国石油天然气集团有限公司,北京 100007)

0 引言

换热器是石油石化工业生产中最常见的热量传递设备,通过对冷热流体进行换热,从而满足工艺生产要求[1-2]。换热器的选型对提高工艺装置效率、降低生产制造难度、控制生产成本具有决定性的作用。

在大流量、低压降气体工况下,国内常规管壳式换热器的设计选型会出现换热管振动的情况,换热器工艺参数、内部结构类型和尺寸等都有可能导致换热管振动,因而消除换热管的振动是换热器设计环节中较为困难和复杂的工作。针对国内外在大流量、低压降气体工况下的设计差异,需要对国内常规的E,F,G,J型换热器的振动消除进行研究,并与穿流壳体式换热器进行综合性能对比分析,旨在得出相对最优的大流量、低压降气体工况下管壳式换热器的设计选型及优化方法。在俄罗斯某天然气处理厂脱水装置单元的再生气换热器的设计选型中,选用了穿流壳体式换热器,在大流量、低压降气体工况下很好的解决了换热管振动问题,其结构相对简单,制造困难较低。

1 穿流壳体式换热器简介

穿流壳体式换热器(即X型换热器)又称全错流式换热器。GB 151—1999《管壳式换热器》中取消了穿流壳体式换热器,但在GB/T 151—2014《热交换器》中又恢复了穿流壳体式换热器,而美国TEMA标准StandardsofTubularExchangerManufacturersAssociation中一直有穿流壳体式换热器。虽然穿流壳体式换热器在应用中并不常见,但是在大流量、低压降等特定工况下仍有其他壳体结构不具备的优势[3],尤其在管束振动的控制上效果十分明显[4]。

1.1 结构特点

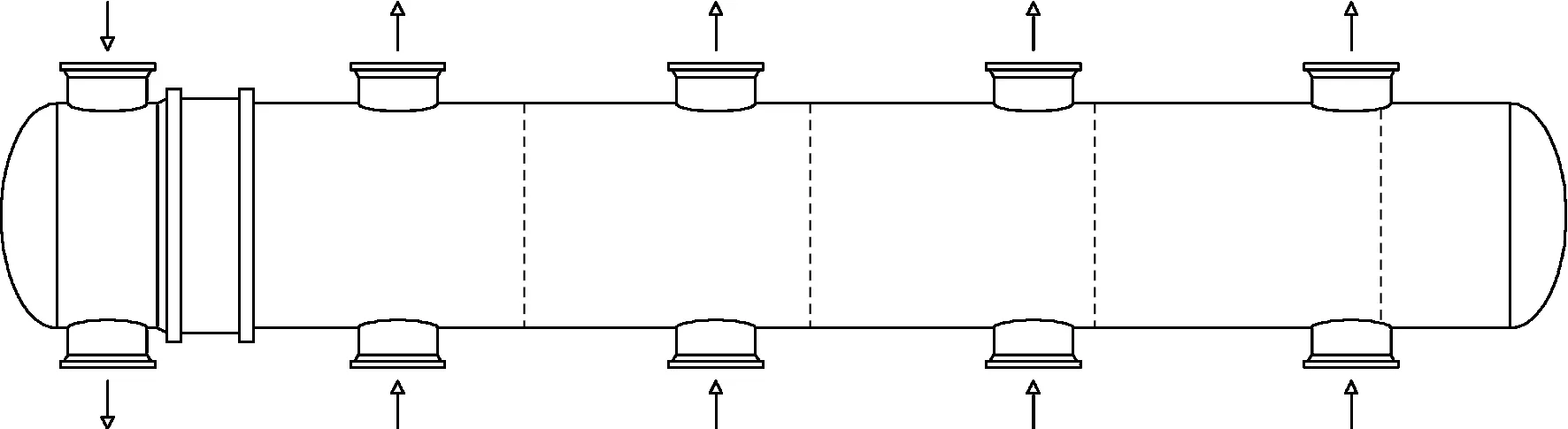

穿流壳体式换热器的结构形式见图1。此换热器通常不布置折流板,只布置换热管支撑板,故壳程压降低;管程流体与其他型式换热器一致,壳程流体在进入壳程时进行多流道分流,用于保证壳体流程均匀分布;壳体流体与管程流体呈错流多流道方式垂直流动,壳程流体垂直穿过壳体,流体流程短,也能降低壳程压降;换热器内部仅有换热管支撑板,结构简单,便于生产制造。由于其没有设置折流板,换热性能比其他型式换热器低,因此可用翅片管、波纹管等方法来强化传热[5-6];该类型换热器用途比较局限,可用于大流量、低压降的特定工况,以及真空、蒸汽冷凝工况[7]。

图1 穿流壳体换热器结构示意

1.2 抗振性能

穿流壳体式换热器的防振性能优于其他壳体,主要是因为壳体流体通过多流道进入,降低了入口速度,加之无折流板的设计,使得流程短,流通面积大,从而压降低;流体在流过换热器过程中增加的速度很小,因此控制了流体横向速度,也降低了激励频率,从而大大提高了防振性能。在设计选型中,此换热器一般不会出现振动的情况,即使出现也可微调管束或流道支撑板来控制振动,方法简便,大大提高了时效性。

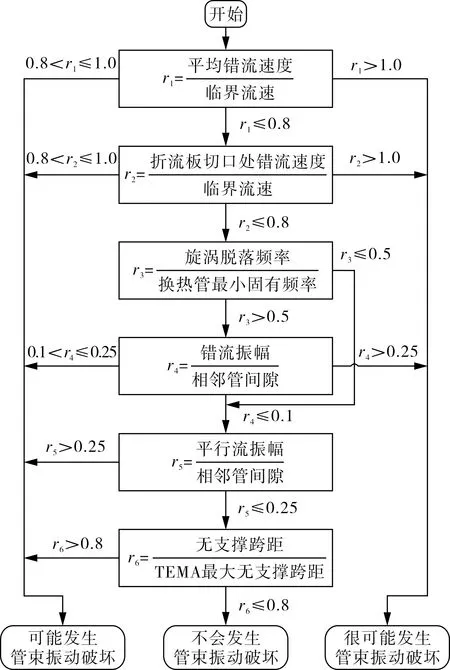

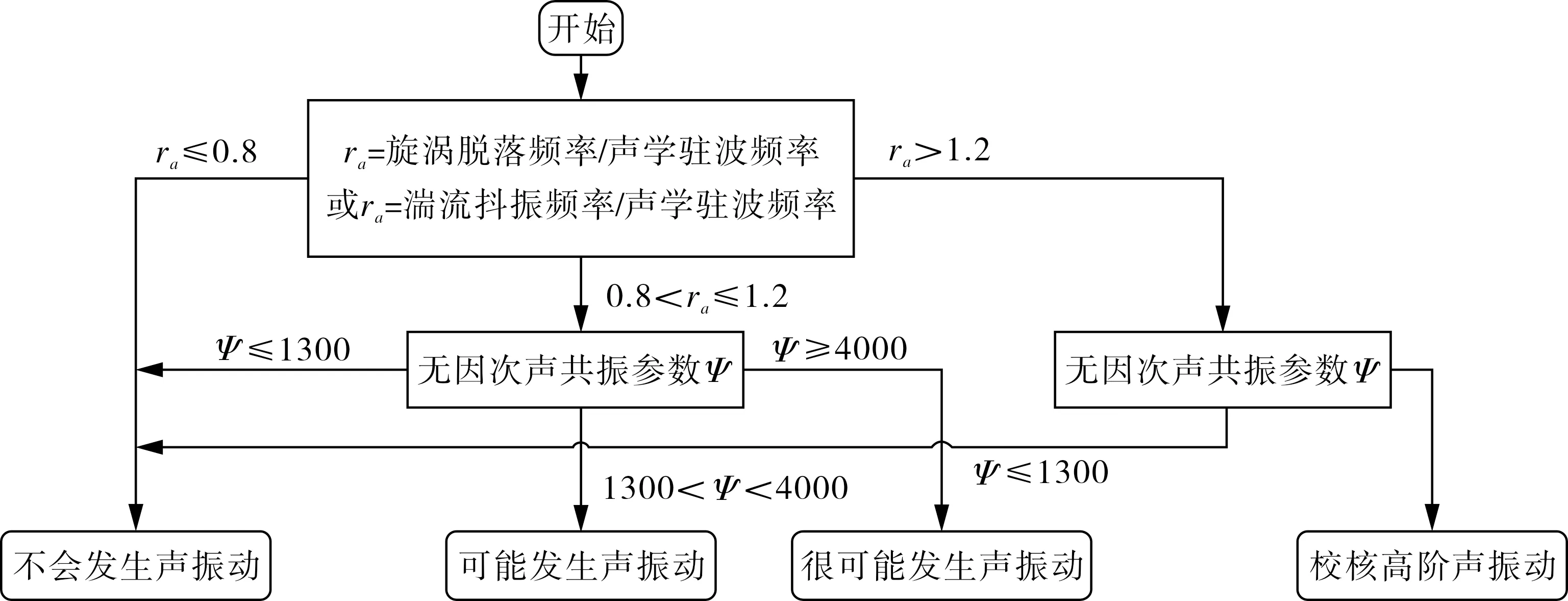

2 换热器振动控制

换热管振动和声振动的判断流程分别如图2,3[8]所示。

图2 换热管振动判断流程

在不改变壳体的情况下,将换热器的振动降低到标准允许值之内,可采用以下主要途径[9-10]:(1)降低换热管束的无支撑跨距,用以提高换热管的固有频率,即缩小折流板间距,减小换热管长度,增加中间过渡支撑,采用窗口区不布管,采用折流杆的方式;(2)减小横流流速,用以降低对换热管束的冲击,即增加折流板间距,增加管心距,使用双弓形折流板,采用分流换热器形式。

图3 声振动判断流程

3 实例分析

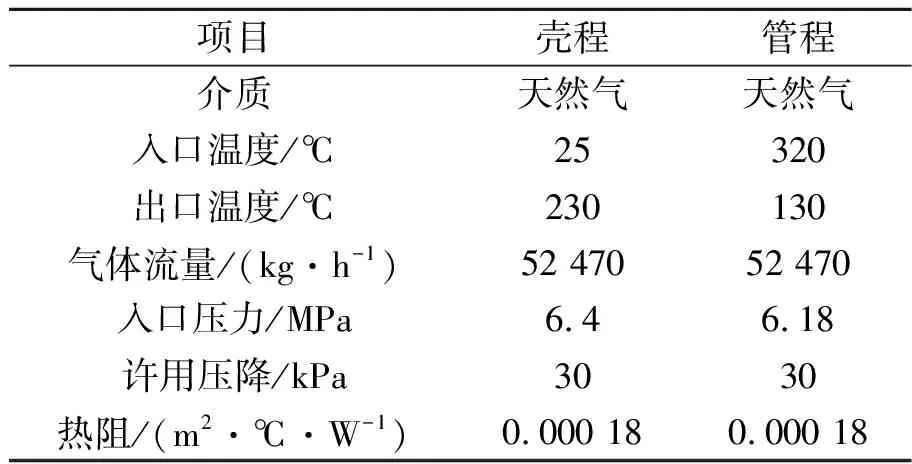

以俄罗斯某天然气处理厂脱水装置单元的再生气换热器为例,换热器工艺设计条件见表1。

表1 换热器设计参数

利用软件Aspen Exchanger Design and Rating V11(简称EDR)进行工艺设计选型,该软件设计模块可以根据工艺参数给用户提供多方案的智能化初步选型,大幅度提高初步选型效率,方便用户针对性的处理振动问题,同时EDR也能对换热器造价进行预估,可以进行经济性对比分析。

热流出口温度为130 ℃,冷流出口温度为230 ℃,温差100 ℃,出现了很大幅度的温度交叉现象,因此为了避免温度交叉可能出现的逆向传热情况,采用2台换热器串联的方法来避免温度交叉[11],在结构上,前端管箱采用B型;后端采用U型管束。

3.1 换热器振动控制

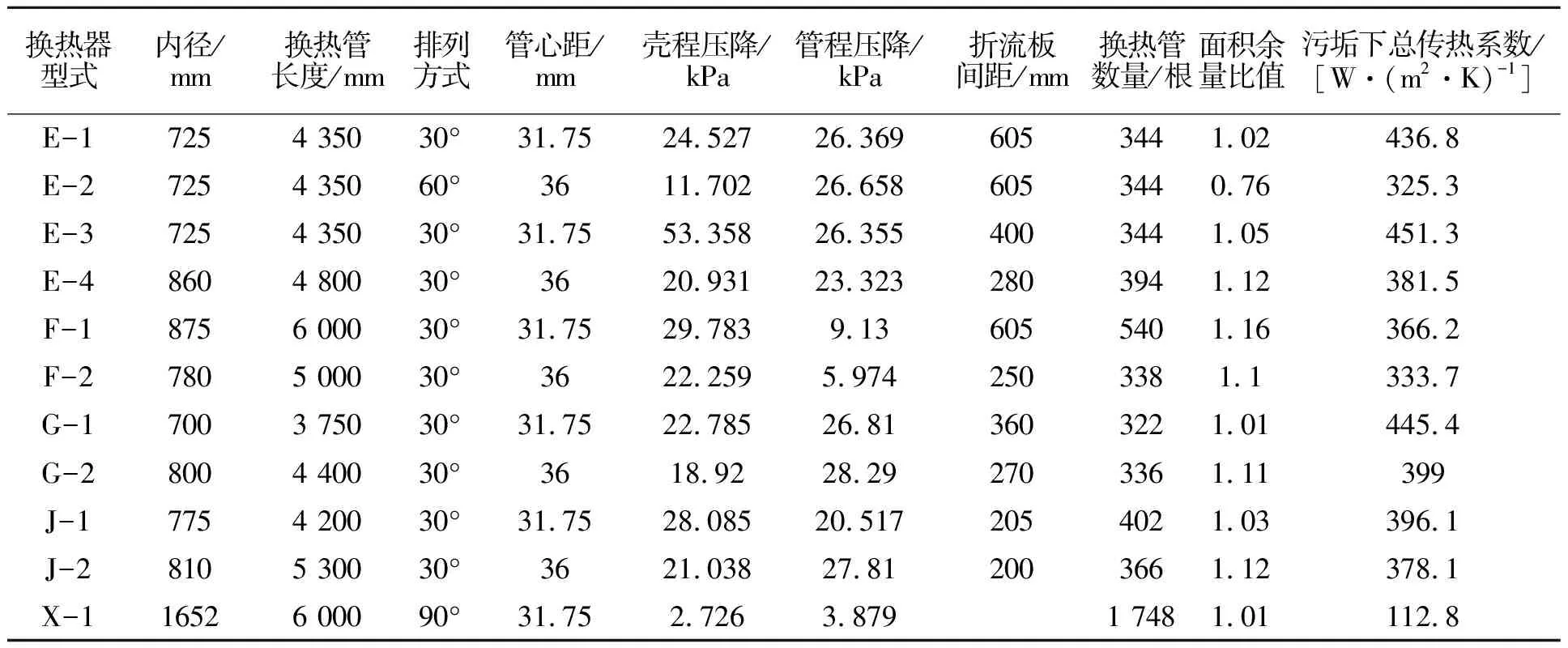

在设计之初,分别对E,F,G,J,X型换热器壳体进行对比分析,运用EDR进行初步选型,选型结果为 E-1,F-1,G-1,J-1,X-1,具体如表2所示,振动分析的汇总见表3。

表2 换热器选型分析汇总

表3 换热器振动分析汇总

从表3可知,E-1,F-1,G-1,J-1的换热管超出标准规定值发生振动,仅X-1未发生振动,初步选型的E-1,F-1,G-1,J-1均不满足设计要求。换热器进一步的设计首先要将换热管振动这个影响换热器安全运行的危险因素消除;其次考虑满足工艺设计条件,具体调整措施如下。

(1)E型壳体。

E-2型采用降低横流速度的方法,即调整管心距,管子排列方式,折流板类型。将折流板更换为双弓形折流板,增大管心距为36 mm,管子排列方式改为转角三角形。与BEU-1相比较,横流速度从2.79 m/s降低为1.04 m/s,流体弹性不稳定性分析HTFS和TEMA分别为从4.2降低为3.11,4.87降低为3.74,共振分析频率比值仍在振动区域,漩涡脱落振幅和湍流抖动振幅分别从33.49 mm降低为10.58 mm,2.73 mm降低为1.65 mm。虽然采用降低横流速度的方法可降低换热器的振动情况,但是振动依然存在,并且实际换热面积/污垢下计算面积降低为0.76,换热器面积不够,需要进一步调整换热器尺寸和换热管数量,因此单从横流速度难以消除换热器的振动。

E-3型采用提高换热管固有频率的方法,即增加折流板。将折流板间距变为400 mm,数量增加为11块。与E-1型相比较,横流速度从2.79 m/s增加为3.34 m/s,流体弹性不稳定性分析HTFS和TEMA分别为从4.2,4.87降低为1.33,2.82,共振分析频率比值仍在振动区域,漩涡脱落振幅和湍流抖动振幅分别从33.49 mm降低为11.24 mm,2.73 mm降低为1.2 mm。虽然采用提高换热管固有频率的方法改善了振动情况,然而壳程压降从24.5 kPa增加为53.36 kPa,超出工艺允许值。因此单从增加换热管固有频率,也难以消除换热器的振动。

E-4型综合E-2型和E-3型的方法,综合调节横流流速和换热管固有频率。换热器直径增大到860 mm,将管心距增加到36 mm,缩小折流板间距为280 mm,采用双弓形折流板,解决了换热器振动问题,也满足工艺要求。

采用单一的降低横向流速或增加换热管固有频率的方法难以解决振动问题,因此对后面几种壳体的设计分析都选用综合调节的方法来处理振动问题。

(2)F型壳体。

采用BFU型换热器,从文献[8]可知,F型壳体适用于多壳体工况,可以做到冷热物流为纯逆流,它可代替多台换热器串联,并允许出现温度交叉。F-2型采用2台换热器并联的方式降低壳程进口流速,增加管心距为36 mm,缩小折流板间距为250 mm,以此解决了换热器振动问题。

(3)G型壳体。

采用BGU型换热器,G型壳体又称分流壳体,换热器内部设置一块类似F壳体的纵向挡板,流体进入换热器后分为两股,可以提高换热器效率又能兼顾压降。G-2型采用两台换热器串联方式,增加换热器直径到800 mm,增加管心距为36 mm,缩小折流板间距为270 mm,以此解决了换热器振动问题。

(4)J型壳体。

采用BJU型换热器,J型壳体也是分流壳体的一种,有J12和J21型式,此两种型式对控制换热器的振动无明显区别,此处选择J21进行设计校核。J-1型振动量小,但是实际换热面积/污垢下计算面积为1.03,实际换热面积过小。增大换热器直径为810 mm,换热管长度为5 300 mm,缩小折流板间距为200 mm,增加管心距为36 mm,实际换热面积/污垢下计算面积提高为1.12,以此满足换热面积和解决振动问题。

由以上分析可知,换热管的振动消除主要采用降低横流速度的方法和提高换热管固有频率相结合的方法,通常采用以下多个方法进行组合来消除振动:增加换热器壳体尺寸、增加管心距、改变换热管排布、缩小折流板间距、改变折流板类型。

3.2 换热器综合性能分析及优化

从第3.1节可知,经过消除振动的各型式的换热器均已满足工艺设计要求,但对比其结构尺寸、压降、总传热系数等关键参数均差别较大,无法简单从中挑选出合适的设计,因此需要横向对比各换热器关键参数,在满足工艺条件下优先优化自身结构尺寸,并结合经济性分析来找出合适的设计方案。

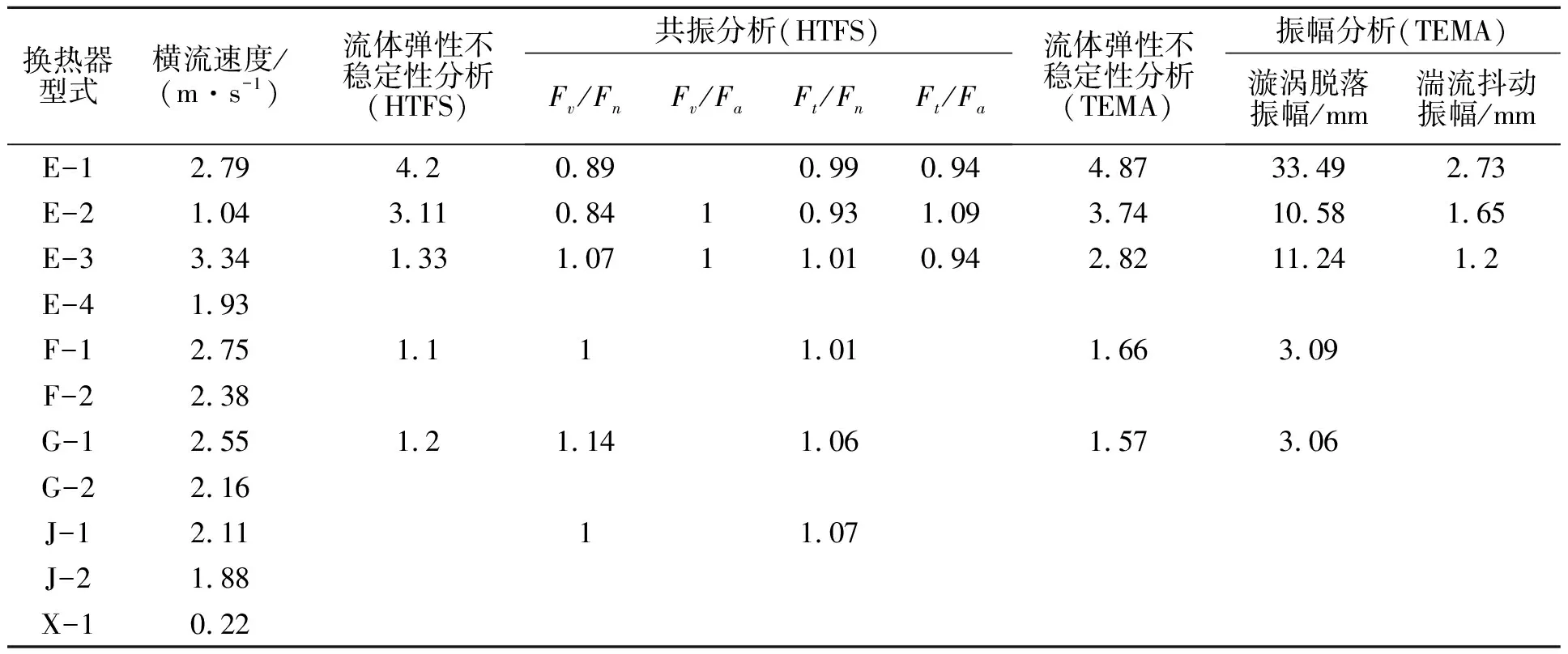

3.2.1 设计优化

采用BXU型换热器,EDR初步计算就消除了换热器振动问题,计算结果见表3的X-1型,但是换热器直径为1 652 mm,换热管数为1748,换热器尺寸和换热管数量相较于调整后的E-4,F-2,G-2,J-2型均高出很多。因此考虑先从结构上优化调整,通过EDR优化后的计算结果见表4的X-2型,换热器设置为2台串联,直径降为850 mm,换热管长度降为5 400 mm,换热管数量降为488。

表4 换热器优化汇总

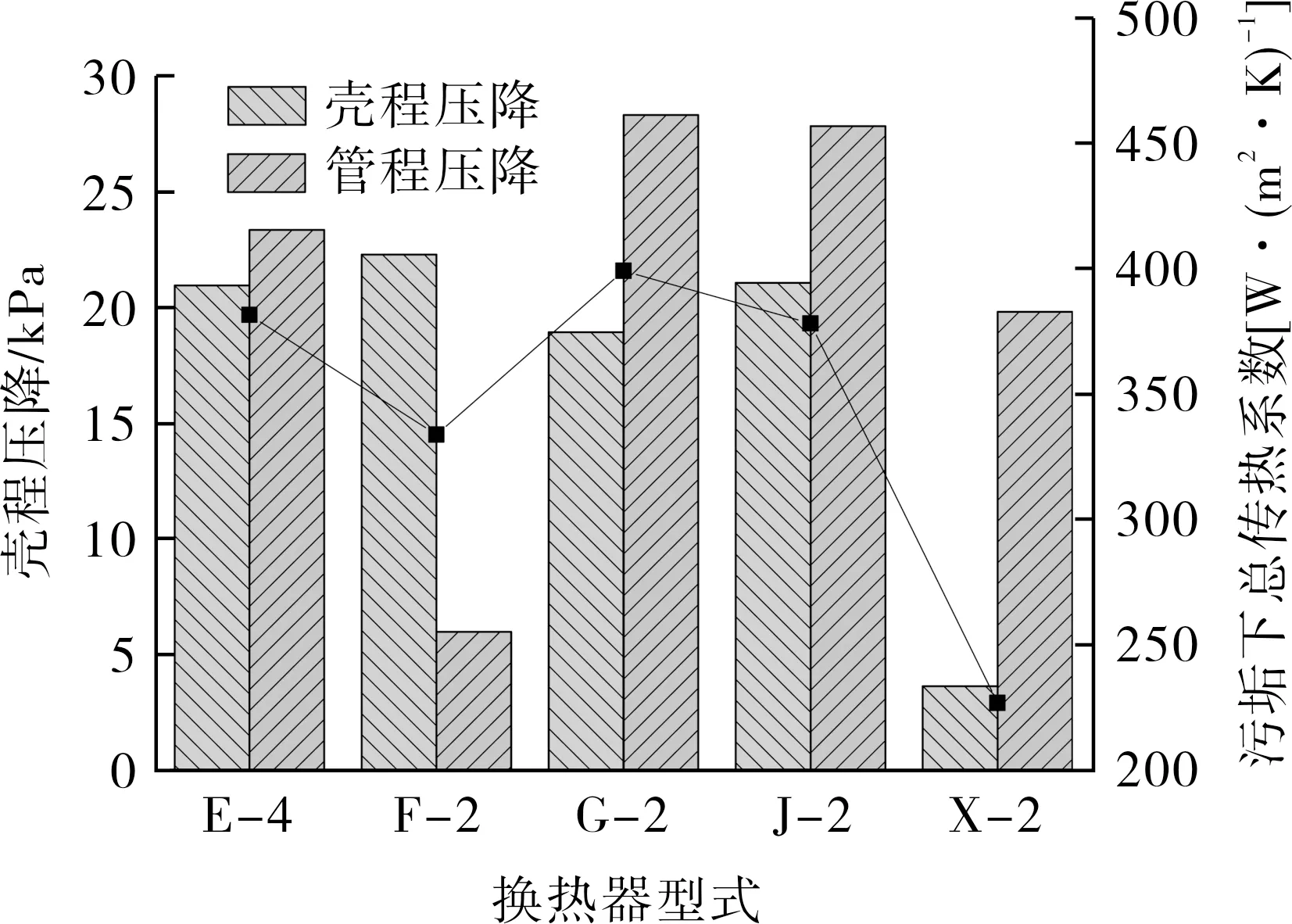

通过图4对比分析可知,F-2型换热器总传热系数为333.7 W/(m2·K),壳程、管程压降分别为22.3,6.0 kPa;X-2换热器的总传热系数为226.8 W/(m2·K),壳程、管程压降分别为3.6,19.8 kPa,总传热系数分别比E-4,G-2,J-2型低了12.5%,16.4%,11.7%和40.6%,43.2%,40.0%,而压降远小于管程和壳程许用压降均为30 kPa的工艺要求。采用翅片管强化传热提高总传热系数,可以降低换热所需面积,也意味着可以通过适当减小换热器尺寸、换热管数量、换热管长度来达到降低生产成本的目的,但是更换为翅片管会增加换热器压降,而E-4,G-2,J-2型的压降余量太小,因此仅F-2,X-2型采用翅片管来进一步优化设计,优化后的工艺计算结果见表4中的F-3,X-3型,结果表明,适当地提高了换热器压降,合理地降低了设备尺寸和换热管数量。

图4 压力降与总传热系数对比

3.2.2 经济性分析

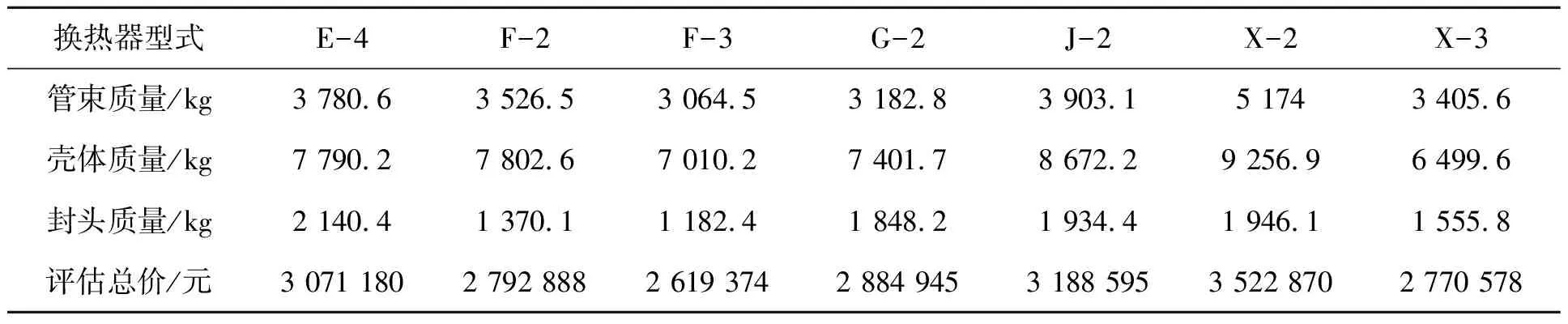

运用设备强度计算软件PV Elite对各个型式的换热器进行计算分析,换热器的壁厚均可选取58 mm,因此可以得出换热器质量以及EDR评估的造价,计算结果见表5,未采用低翅片管前,E-4与J-2型造价相当,F-2与G-2型造价相当,X-2型的造价远高于前面4种壳体;采用低翅片管后,F-3型的造价为262万元,X-3型的造价为277万元,均低于未采用翅片管的换热器。从制造难度上分析,根据文献[8]可知,由于F,G型壳体需要在换热器中设置一块纵向挡板,会出现物料泄漏的风险,生产制造难度大;J型壳体的内部设置与最常见的E型一致,这两种壳体的生产制造难度一般;X型壳体由于没有折流板,内部仅设置一定数量的支撑板,用于支撑换热管,生产制造难度低。

表5 换热器经济性分析

综上所述,虽然F-3型比X-3型评估造价少5.73%,但是制造难度大很多,因此结合设计选型、生产制造和造价成本,最终选择BXU换热器的X-3型作为最终的设计方案,并已在现场投产正常运行,见图5。

图5 运行中的X型换热器

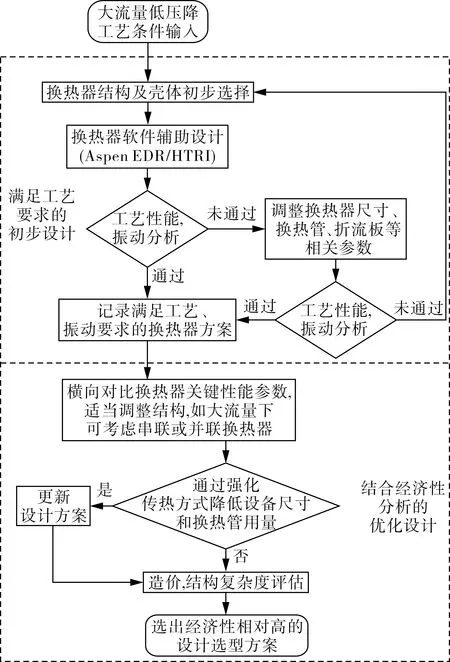

4 换热器结构设计选型及优化流程

管壳式换热器的设计在满足工艺条件的情况下,需要尽可能地减小换热器尺寸和内部结构复杂度,这样既能节约生产成本,也能降低设备生产和安装难度。实际工程中,一般在造价差别不大的多方案对比时,优先选用尺寸小、内件简单的换热器。大流量、低压降气体工况下,换热器设计选型及优化采用图6所示的流程图,由于在该工况下换热器通常会发生振动,因此初步设计时先要进行消除振动,再进一步横向对比换热器关键性能参数并结合经济性分析来得出最优的设计方案。

图6 换热器选型及优化流程

5 结论

(1)在大流量低压降工况下,E,F,G,J型换热器壳体容易发生振动,通常可采用增加换热器壳体尺寸、增加管心距、改变换热管排布、缩小折流板间距、改变折流板类型等方法来消除振动。

(2)在换热器有较大压降余量的情况下,可以选用低翅片管来提高换热器总传热系数,从而降低设备尺寸和换热管数量。

(3)单从满足工艺设计角度难以评价换热器的设计方案,需要横向对比换热器关键性能参数并结合经济性分析来选出最优的设计方案。

(4)X型壳体换热器在设计校核方面较为简单,制造难度低,因其压降低,可以采用低翅片管的方式来充分利用压降余量,弥补其较低的换热效率,从而进一步减小设备尺寸,提高其经济性,在此工况下优势十分突出。