纳米铜修饰三维锌网电极的制备及锌离子电池负极的电化学性能

姜宝正,黄文婷,刘文宝,郭荣胜,徐成俊,康飞宇

(1.清华-伯克利深圳学院,2.清华大学深圳国际研究生院,深圳 518055)

储能设备在人类社会中发挥着相当重要的作用,锂离子电池(LIBs)由于具有高能量密度和长循环寿命等特点,在过去几十年取得了巨大的商业成功.然而,高成本、有限的锂资源和安全问题阻碍了LIBs的进一步应用[1,2].水系锌离子电池(AZIBs)由于具有高安全性和低成本等优点,被认为是LIBs的潜在替代品之一[3].金属锌因具有储量丰富、环境友好、理论容量高(820 mA·h/g)及氧化还原电位低[-0.762 V(vs.SHE)]等显著优点,被认为是一种极佳的水系电池负极材料.然而,在水系电解液中,锌负极存在着枝晶生长、腐蚀和副反应等问题,导致锌离子电池的发展和实际应用受到限制[4].锌枝晶的产生通常来源于锌的不均匀沉积,无序生长的锌枝晶会穿透电池隔膜,导致电池短路,进而引发安全问题[5].

目前,已经开发了多种策略来改善锌负极存在的问题,主要包括电极结构设计、构建人工界面层及电解液成分调控等[6~12].在电极结构设计方面,引入三维(3D)集流体是一种行之有效的策略,在锂金属负极和锌金属负极等研究领域已被广泛采用[13,14].相比于平面集流体,3D集流体可以有效降低局部电流密度,并且缓解电极在循环过程中的体积变化,进而抑制枝晶的生长[15~17].同时,针对锌在负极的沉积过程,预先在集流体上引入合理分布的亲锌位点,也能够调控锌的成核和沉积,实现无枝晶的锌沉积[18~20].

基于此,本文采用简单的溶液置换法,构建了纳米铜修饰的3D锌网电极(Nano Cu@3D Zn Mesh,简称3D Cu-Zn电极),并将其作为锌沉积的宿主材料,用作锌离子电池的负极,研究了其电化学性能.

1 实验部分

1.1 试剂与仪器

七水合硫酸锌(ZnSO4·7H2O)、一水合硫酸锰(MnSO4·H2O)、无水硫酸铜(CuSO4)、高锰酸钾(KMnO4)、无水乙醇(C2H5OH)和N-甲基吡咯烷酮(NMP)均为分析纯,购自国药集团化学试剂有限公司;聚偏二氟乙烯(PVDF)和导电乙炔黑均为电池级,购自深圳市科晶智达科技有限公司;锌网(厚度为200 μm,纯度99%)购自衡水市安恒丝网制造有限公司;锌箔(40 μm,纯度99.5%)购自深圳市天成科技有限公司;304型不锈钢箔购自上海伟帝金属有限公司;无尘纸隔膜购自深圳市科林姆科技有限公司.

Hitachi S4800型场发射扫描电子显微镜(FESEM,日本日立公司);IXRF Model 550i型能谱仪(EDS,美国IXRF公司);D8 ADVANCE型X射线衍射仪(XRD,德国Bruker公司);Arcos II MV型电感耦合等离子体发射光谱仪(ICP,德国Spectro公司);CT2001A型蓝电电池测试系统(武汉蓝电电子有限公司);VMP-3型电化学工作站(法国Bio-Logic公司).

1.2 实验过程

3D Cu-Zn样品的制备:采用锌网的孔径大小为1 mm×2 mm.使用前分别用无水乙醇和去离子水各洗涤3次,以去除表面残留的杂质,清洗后的锌网在真空干燥后,被裁剪为所需的尺寸备用.将裁减好的锌网置于0.5 mol/L的CuSO4溶液中,浸泡15 s后取出,然后立刻用大量去离子水清洗后,于真空中干燥,即可得到3D Cu-Zn样品.

Zn@3D Cu-Zn电极的制备:通过恒流电沉积法制备Zn@3D Cu-Zn电极.采用2 mol/L ZnSO4溶液作为电解液,3D Cu-Zn样品作为工作电极,锌箔作为对电极和参比电极,沉积电流密度为-40 mA/cm2,沉积时间为450 s.

MnO2正极的制备:将0.2 mol/L KMnO4溶液和0.3 mol/L MnSO4溶液按体积比1∶1进行混合,并在室温下磁力搅拌6 h.然后将反应产物进行真空抽滤,并分别用去离子水和无水乙醇各清洗3次,将所得粉末在60℃的真空烘箱中干燥24 h,即得到MnO2粉末.将MnO2粉末、导电乙炔黑和PVDF黏结剂按质量比7∶2∶1进行混合,再加入适量的NMP后,磁力搅拌6 h得到分散均匀的浆料,然后用涂膜器将浆料涂覆在不锈钢箔上,在80℃的真空干燥箱中干燥24 h,即可得到所需的MnO2正极.

扣式电池的组装:Zn/Zn对称电池和Zn/MnO2全电池均采用CR2032型扣式电池模具进行装配,使用无尘纸作为电池隔膜.

2 结果与讨论

2.1 形貌和结构表征

3D Cu-Zn样品通过简单的化学置换法制备得到.将原始的锌网浸入CuSO4溶液中,溶液中的Cu2+被迅速还原为Cu单质,并均匀地生长在锌网表面.通过对比置换前后锌网样品的SEM照片可以发现,原始锌网的直径在100 μm左右,且具有相对光滑的表面[图1(A)].经过置换处理后,在3D Cu-Zn样品表面观察到均匀分布的纳米颗粒[图1(B)~(D)],这些平均尺寸约为100 nm的小颗粒聚集在一起,形成了具有3D树枝状形貌的微观结构,并均匀覆盖在锌网的表面.

Fig.1 SEM images of pristine Zn mesh(A)and 3D Cu-Zn sample(B—D)

XRD和EDS被用来表征原始锌网和3D Cu-Zn样品的物相,如图2所示,原始锌网的XRD谱图在2θ=36.3°,39.0°,43.2°,54.3°,70.1°和70.7°处有明显的衍射峰,分别对应Zn(JCPDS No.04-0831)的(002),(100),(101),(102),(103)和(110)晶面,表明原始锌网的物相为密排六方结构的金属锌.在经置换后的3D Cu-Zn样品的XRD谱图上,可以在2θ=50.4°处观察到新的衍射峰,对应Cu(JCPDS No.04-0836)的(200)晶面.同时,3D Cu-Zn样品的EDS测试结果(图S1,见本文支持信息)也验证了在经过置换处理后,锌网样品表面有Cu元素的存在.SEM,XRD和EDS的测试结果表明,经过化学置换处理后,在原始锌网表面生成了具有3D树枝状形貌的金属铜.通过ICP测试了3D Cu-Zn样品中的铜锌比例,结果表明,样品中Cu/Zn的质量比为1∶27,对应的Cu/Zn摩尔比为1∶26.2.

2.2 电化学性能

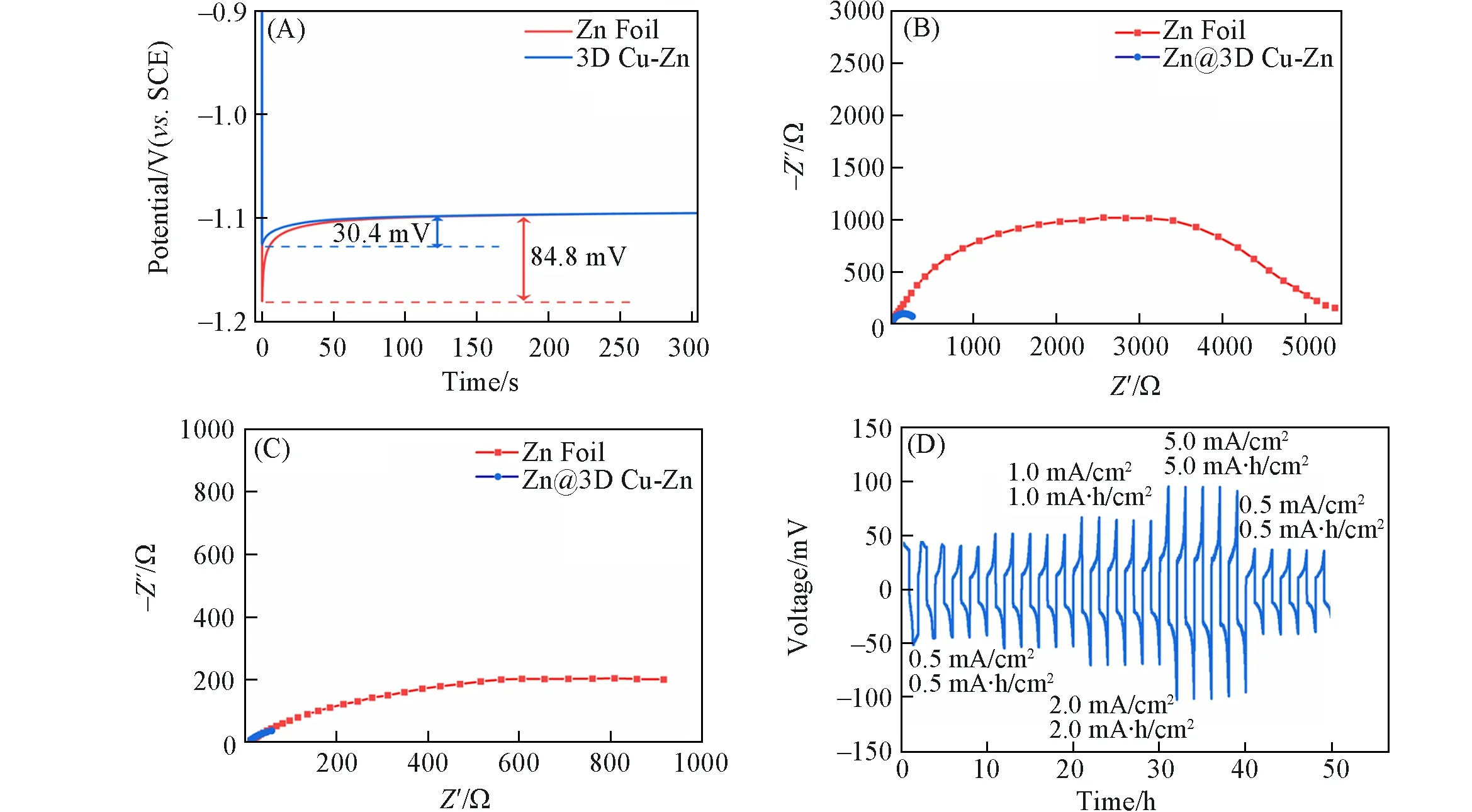

金属锌在宿主材料上的沉积通常包括形核和沉积两个阶段,形核阶段对后续的沉积过程至关重要[21,22].形核过电势与锌形核的动力学有关,可以被用来比较在不同基材上形核的难易程度[23].图3(A)显示了在1 mA/cm2的电流密度下,锌在锌箔(Zn foil)和3D Cu-Zn电极上恒流沉积的电压-时间曲线.3D Cu-Zn电极显示出较低的形核过电势(30.4 mV),相比之下,锌在锌箔上的形核过电势则为84.8 mV.3D Cu-Zn电极表现出更低的形核过电势,表明锌在其表面形核需要克服的能垒更低,锌更容易在电极表面形核和沉积[24].这是由于3D Cu-Zn电极表面均匀分布的具有树枝状形貌的铜具有较好的锌亲和性,可以作为亲锌的形核位点,促进锌的均匀形核和沉积[25].为了进一步研究3D Cu-Zn电极作为锌沉积宿主材料的性能,使用2 mol/L ZnSO4溶液作为电解液,分别采用锌箔和Zn@3D Cu-Zn电极组装了Zn/Zn对称电池,并测试了它们的性能.图3(B)和(C)分别显示了两种对称电池在循环前原始状态和循环后状态(循环20 h后)的电化学阻抗谱(EIS)曲线.可见,两种对称电池在循环后阻抗都有所降低,这对应着电池的活化过程.相比于锌箔对称电池,Zn@3D Cu-Zn对称电池在原始状态和循环后状态都表现出更低的阻抗,表明其具有更加良好的锌离子扩散动力学.图3(D)展示了Zn@3D Cu-Zn对称电池在不同电流密度下的倍率性能曲线,电池在0.5,1.0,2.0,5.0 mA/cm2的电流密度和0.5,1.0,2.0,5.0 mA·h/cm2的面积容量下均能稳定循环,并分别表现出41,52,66和95 mV的极化电压.并且对称电池在5.0 mA/cm2的电流密度下循环后,再切换至0.5 mA/cm2,电池仍能表现出稳定的电压曲线和较低的极化电压(38 mV),表明其具有良好的倍率性能.

Fig.2 XRD patterns of pristine Zn mesh and 3D Cu-Zn sample

Fig.3 Voltage-time curves of zinc nucleation on Zn foil and 3D Cu-Zn electrodes at 1 mA/cm2(A),Nyquist plots of the symmetric cells in pristine state(B)and cycled state(C),rate performance of the Zn@3D Cu-Zn symmetric cell at various current densities(D)

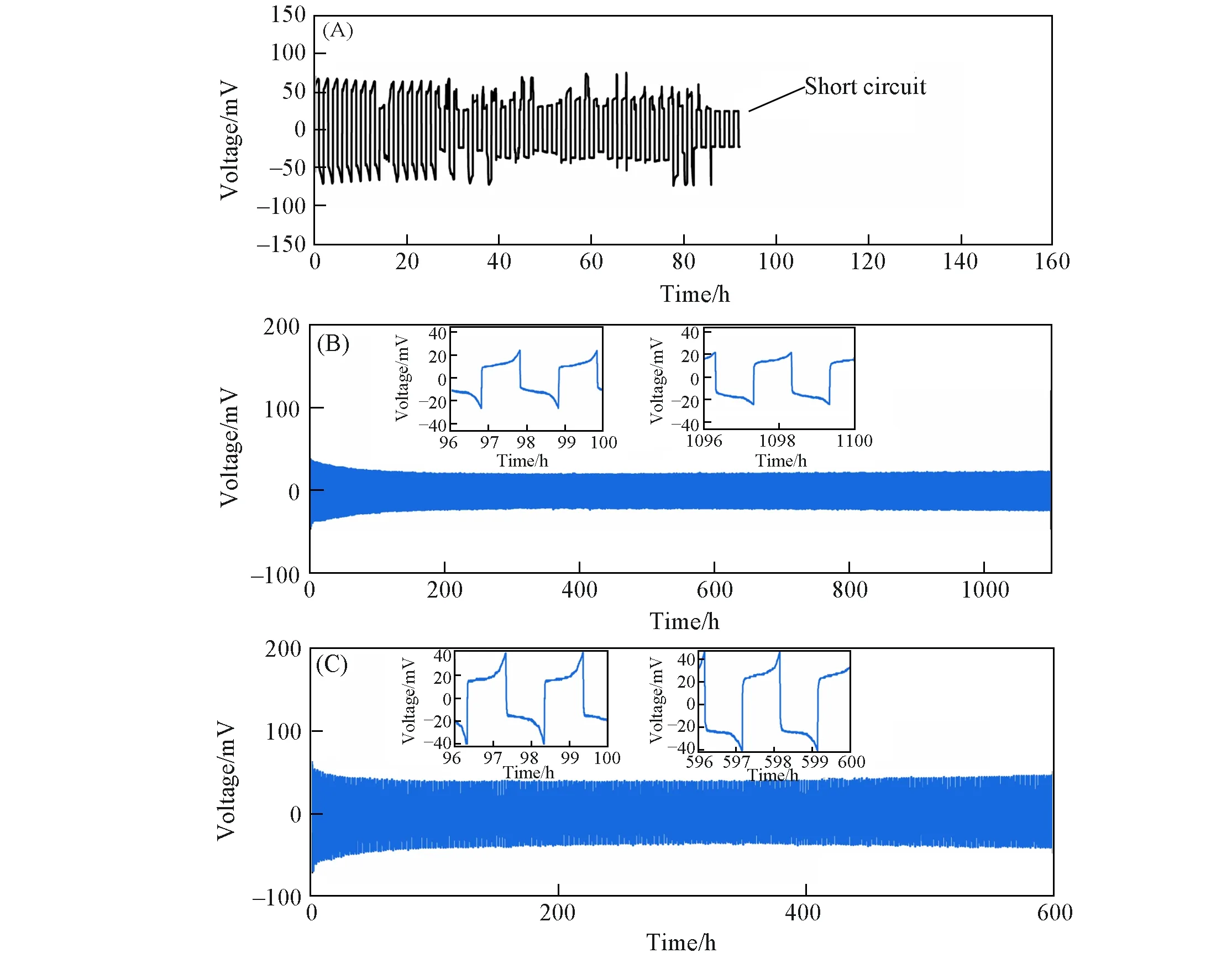

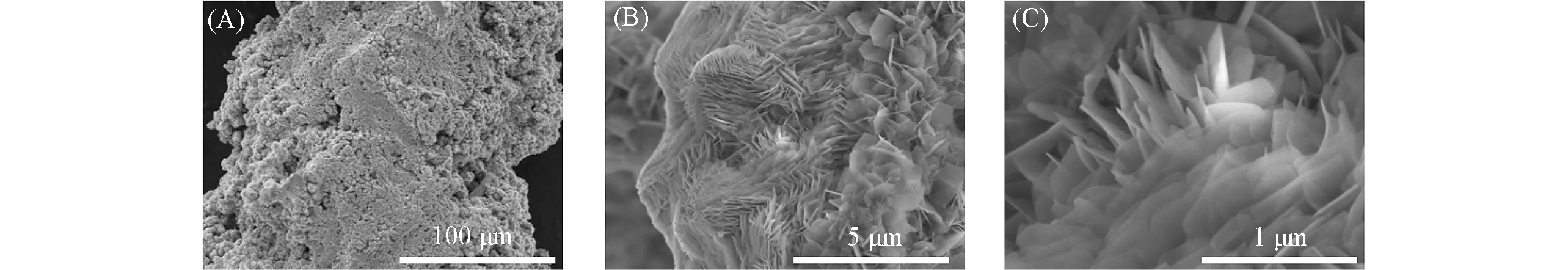

与锌箔对称电池相比,Zn@3D Cu-Zn对称电池还表现出更好的循环稳定性.如图4(A)所示,锌箔对称电池在0.5 mA/cm2的电流密度和0.5 mA·h/cm2的面积容量下,表现出更高的极化电压(66 mV),并且电池的循环寿命很短,在循环几十个小时后电压曲线变得杂乱,随后发生短路导致电池失效,而Zn@3D Cu-Zn对称电池则可以稳定循环超过1100 h[图4(B)],同时能够保持稳定的电压曲线.在更高的电流密度和面积容量(2 mA/cm2和2 mA·h/cm2)下,Zn@3D Cu-Zn对称电池也能表现出600 h以上的循环寿命[图4(C)],进一步证明了3D Cu-Zn电极可以有效提高锌沉积/剥离的可逆性,提高电池的循环稳定性.综合来看,采用Zn@3D Cu-Zn电极的对称电池表现出良好的倍率性能和优异的循环性能.这种电化学性能的改善与两方面因素有关:(1)3D Cu-Zn电极的3D锌网骨架和表面均匀分布的树枝状纳米铜可以降低局部电流密度,并为锌的沉积提供结构支撑和容纳空间;(2)亲锌的纳米铜颗粒能够降低锌的形核过电势,并可以作为均匀分布的亲锌形核位点引导锌的均匀成核和沉积[26].图5展示了锌沉积后的Zn@3D Cu-Zn电极的SEM照片,与3D Cu-Zn电极对比,在锌沉积后,原有的3D树枝状的形貌消失了,取而代之的是由锌纳米片堆叠而成的颗粒状形貌.3D树枝状的纳米铜完全被沉积的锌所覆盖,且电极表面无明显的枝晶生成,验证了纳米铜颗粒可以作为有效的亲锌位点,引导锌的均匀形核和沉积.

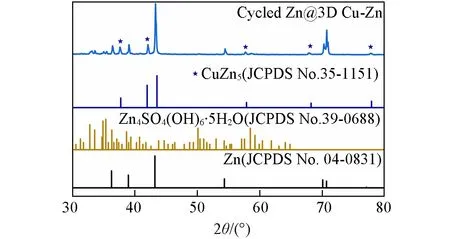

此外,在Zn@3D Cu-Zn对称电池循环性能测试曲线上,还可观察到极化电压随循环次数的增加呈现一个先降低后升高的趋势,这种现象可能与之前报道的铜锌合金的原位生长有关[25,27].图6显示了Zn@3D Cu-Zn电极在对称电池中循环200 h后的XRD谱图,其中在2θ=37.7°,42.1°,57.7°,67.9°和77.7°处出现了CuZn5(JCPDS No.35-1151)的特征峰,表明在循环过程中电极上原位生成了新的铜锌合金相.Zn原子与不同金属基底材料的理论结合能可以通过密度泛函理论计算得出.根据文献报道,Zn原子吸附于Cu基底和CuZn5基底的结合能分别为-1.02和-1.94 eV,均高于Zn原子吸附于的Zn基底的(001)晶面(-0.68 eV)和(100)晶面(-0.86 eV)的结合能[25,28,29].Zn原子在CuZn5上的结合能更高,表明Zn与CuZn5之间存在更强的键合,可以有效降低锌形核的能垒,促进锌的均匀形核和沉积.因此,当Zn@3D Cu-Zn电极中的铜金属随着电池的循环逐渐转变为CuZn5合金时,对称电池的极化电压表现出下降的趋势.

Fig.4 Cycling performance of the Zn foil(A)and Zn@3D Cu-Zn(B)symmetrical cell at a current density of 0.5 mA/cm2 with an areal capacity of 0.5 mA·h/cm2,cycling performances of the Zn@3D Cu-Zn symmetrical cells at a current density of 2 mA/cm2 with an areal capacity of 2 mA·h/cm2(C)

Fig.5 SEM images(A—C)of Zn@3D Cu-Zn electrode

2.3 全电池性能

为了研究Zn@3D Cu-Zn负极在实际应用中的性能,以MnO2作为正极,2 mol/L ZnSO4+0.1 mol/LMnSO4溶液作为电解液,锌箔和Zn@3D Cu-Zn电极作为负极,分别组装了Zn Foil/MnO2和Zn@3D Cu-Zn/MnO2全电池并进行了性能测试.两种电池在0.5 mV/s扫描速率下的循环伏安图(CV)曲线如图7(A)所示,两种电池表现出相似的CV形状,都具有Zn/MnO2电池典型的氧化还原峰,且采用Zn@3D Cu-Zn负极的全电池的氧化还原峰位更加接近,表明其具有更低的电压极化和更好的可逆性[30].图7(B)展示了两种电池在不同电流密度下的循环性能,采用Zn@3D Cu-Zn负极的全电池,在不同电流密度下均展示出更高的比容量,表明其具有更加优异的倍率性能.两种全电池在电流密度0.5 A/g下的循环性能对比如图7(C)所示.可见,采用Zn@3D Cu-Zn负极的全电池在200次循环后,显示出71.4%的容量保持率,而采用锌箔负极的全电池的容量则迅速下降,200次循环后的容量保持率仅为50.1%.

Fig.6 XRD pattern of Zn@3D Cu-Zn electrode after cycling for 200 h

Fig.7 CV curves(A),rate performance(B)and cycling performance at 0.5 A/g(C)of the Zn foil/MnO2 and Zn@3D Cu-Zn/MnO2 full cells

3 结 论

通过简单的溶液置换法制备了纳米铜修饰的3D锌网电极,并将其作为锌沉积的宿主材料用于锌离子电池的负极,获得了稳定的、具有长循环寿命的锌负极材料.3D Cu-Zn电极的3D锌网骨架和表面均匀分布的3D树枝状纳米铜,可以降低局部电流密度,并为锌的沉积提供结构支撑和容纳空间.锌网表面具有的较强锌结合能力的铜和后续原位形成的铜锌合金,可以有效降低锌形核的过电势,并作为均匀分布的形核位点引导锌的均匀形核和沉积.得益于3D集流体和纳米铜亲锌位点的协同作用,3D Cu-Zn电极宿主材料表现出较低的形核过电势和界面阻抗,并在对称电池中表现出优异的循环稳定性,在0.5 mA/cm2电流密度下可以稳定循环超过1100 h.3D Cu-Zn电极与MnO2正极组装的全电池表现出更小的极化、良好的倍率性能和循环性能.可以为开发稳定的锌宿主材料和锌负极提供参考.

支持信息见http://www.cjcu.jlu.edu.cn/CN/10.7503/cjcu20220257.