一种革新的环嗪酮工业化生产工艺

项 磊

(江苏蓝丰生物化工股份有限公司,江苏 新沂 221400)

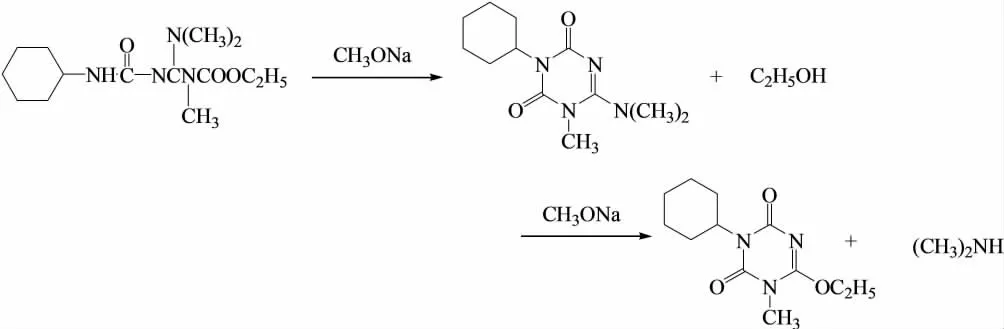

环嗪酮,又称林草净、威尔柏,英文名Hexazinone,化学名称:3-环己基-6-二甲氨基-1-甲基-1,3,5-三嗪-2,4-(1H,3H)-二酮;分子式:C12H20N4O2;分子量:252.3;CAS 登记号:51235-04-2[1];化学结构:

理化性质:纯品为白色晶体,相对密度1.25,熔点115~117℃,蒸馏时分解。蒸气压:0.03 mPa(25℃),8.5 mPa(86℃)。溶解度(25℃,g/kg):水33、氯仿3 880、甲醇2 650、苯940、二甲基甲酰胺836、丙酮792、甲苯386、己烷3。在pH 5~pH 9 的水溶液中,温度≤37 ℃时稳定。强酸、强碱时分解,对光稳定[1]。作用机理:主要抑制植株的光合作用,植物的根系和叶面都能吸收环嗪酮,通过木质部传导,使代谢紊乱,最终导致植物死亡。是当前世界上广泛应用的林业除草剂之一[2]。

环嗪酮于1974 年由T J Hermandez 等报道其除草活性,由E.I.dupont de Nemours&Co.(Inc.)开发,DuPout 公司先后申请产品专利与产品工艺专利[3]。20 世纪80 年代末至90 年代末,我国对环嗪酮的合成进行了研究,取得了一定的进展。1990 年11 月环嗪酮被列为“八五”国家重点科技攻关项目。1994 年、1995 年、2000 年新沂农药厂(现更名为江苏蓝丰生物化工股份有限公司)、江苏农药研究所、江苏省化工设计院先后以“环嗪酮中试”为课题向国家申请并获得了科技成果奖[4]。2001 年新沂农药厂开始工业化大批量生产环嗪酮(当时国内唯一生产企业),并向欧、美、日、韩等发达地区和国家出口,经济效益、社会效益极为可观。2015 年起国内江苏禾裕泰、安徽广信等企业陆续工业化投产环嗪酮,个别企业工艺先进,更加绿色环保,产品成本低,产能大,打破了江苏蓝丰生物化工股份有限公司一家独大的局面。环嗪酮原药标准HG/T 5423—2018 发布于2018 年10 月22 日,实施于2019 年4月1 日,从侧面证明了环嗪酮合成工艺逐渐被其他生产企业掌握,并逐步在全国普及起来。国内外一般都采用以单氰胺为起始原料合成环嗪酮原药,故进一步优化、革新这种合成工艺有着重要现实意义。

1 环嗪酮生产路线选择

目前文献报道合成环嗪酮的方法有多种,按起始原料不同大致可以分为下列两条路线。

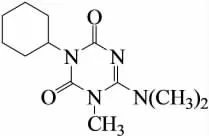

路线一[2][4][5]:

该路线以单氰胺为起始原料,先经过N-甲基化反应,得到甲基物;甲基物进一步反应,得到N,N,N',N'-四取代胍;四取代胍与环己基异氰酸酯发生加成反应,得到加成物;在二甲胺保护下用甲醇钠催化加成物,缩合成环得到环嗪酮。或者不用二甲胺保护,直接用甲醇钠催化加成物得到环嗪酮。

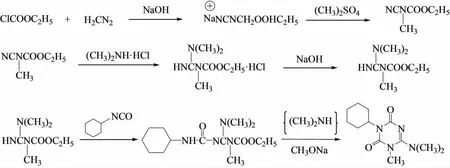

路线二[2][4][5]:

该路线以甲基异硫脲为起始原料,先后与氯甲酸乙酯、环己基异氰酸酯反应,得到N-酰化产物;该产物在甲醇钠作用下缩合成环,并与液碱反应,得到钠盐有机物;钠盐有机物经过硫酸二甲酯烷基化以及二甲胺取代反应得到环嗪酮。

上述两条路线中第一种路线在经济、技术方面均有较大优势,国内大多数厂家采用该路线中的在二甲胺保护下用甲醇钠催化加成物,缩合成环得到环嗪酮。这种路线的优点是操作粗放,对设备要求不高;缺点是安全风险大,环境污染大,生产成本高。随着国家对安全、环保要求的提高,这种落伍工艺逐渐被淘汰,改为采用以单氰胺为起始原料,直接用甲醇钠催化革新的工艺工业化生产环嗪酮。

2 环嗪酮生产工艺过程

2.1 生产反应方程式

以单氰胺为起始原料,直接用甲醇钠催化革新的工艺工业化生产环嗪酮的化学反应方程式见上文路线一阐述,在此不再赘述。

2.2 主要原料及其质量规格

单氰胺:质量含量≥30.0%

氯甲酸乙酯:质量含量≥99.0%

液碱:质量含量≥32.0%

二甲胺盐酸盐:质量含量≥65.0%

环己基异氰酸酯:质量含量≥99.0%

甲醇钠甲醇溶液:质量含量28.5%~31.0%

加成物溶液浓度:质量含量20.0%~30.0%

氯仿、甲苯、乙烷:工业品

冰乙酸:质量含量≥99.0%

2.3 生产工艺叙述

2.3.1 革新前生产工艺(间歇环合工艺)

将生产得到的N-乙氧基羰基-N,N',N'-三甲基胍甲苯溶液投入环合釜,缓慢滴加环己基异氰酸酯甲苯溶液(两者摩尔比为1.10∶1 至1.01∶1),滴加结束,低温保温1h,高温保温2h;然后冷却降温,向环合釜通入99%二甲胺,接着向环合釜先后加入催化剂甲醇钠和中和剂冰乙酸;将环合后物料转移到水洗釜洗涤,将得到的油层料液抽入到脱溶釜脱溶;脱溶结束,把己烷加入到脱溶釜,保温、降温,产品结晶析出,然后放料离心、干燥得环嗪酮成品。

2.3.2 革新后生产工艺(连续环合工艺)

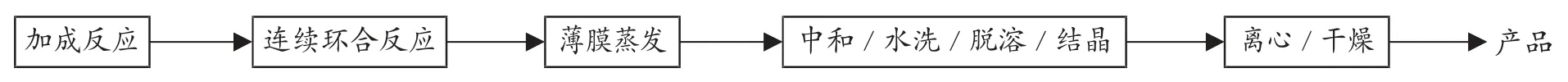

将生产得到的N-乙氧基羰基-N,N',N'-三甲基胍甲苯溶液投入加成釜,缓慢滴加环己基异氰酸酯甲苯溶液,滴加结束低温保温1h,高温保温2h。加成反应结束,加成物溶液进入贮槽。接着用泵把甲醇钠溶液与加成物甲苯溶液以一定比例泵入静态混合器发生连续环合反应。连续环合产物进入负压状态下薄膜蒸发器,蒸除醇类溶剂,余下物料进入浓物料釜。浓物料经中和、水洗、脱溶、加入己烷结晶、离心、干燥等后处理得环嗪酮成品。

2.4 革新工艺剖析

连续环合工艺之所以可行,原因如下。

2.4.1 理论可行

如下化学反应方程式所示,加成物在甲醇钠催化下缩合成环得到环嗪酮和乙醇,甲醇、乙醇被薄膜蒸发器及时移除(甲醇来自甲醇钠甲醇溶液),避免甲醇、乙醇与环嗪酮在甲醇钠存在下发生大量副反应,实现合成环嗪酮[5]。

如上化学反应方程式所示,间歇环合通过通入二甲胺,抑制甲醇、乙醇与环嗪酮在甲醇钠存在下发生大量副反应,实现合成环嗪酮。

2.4.2 经济效益可行

连续环合收率以环己基异氰酸酯计算一般稳定在90%~92%,比间歇环合收率高出5~7 个百分点。以起始原料单氰胺为基准,革新工艺合成环嗪酮的总收率是70%,比间歇环合高出2 个百分点。其他各种原料单耗降低,淘汰二甲胺及其配套压力容器,废盐、废气大量减少,提升本质安全,降低生产成本,经济效益极为可观。

2.4.3 设备技术可行

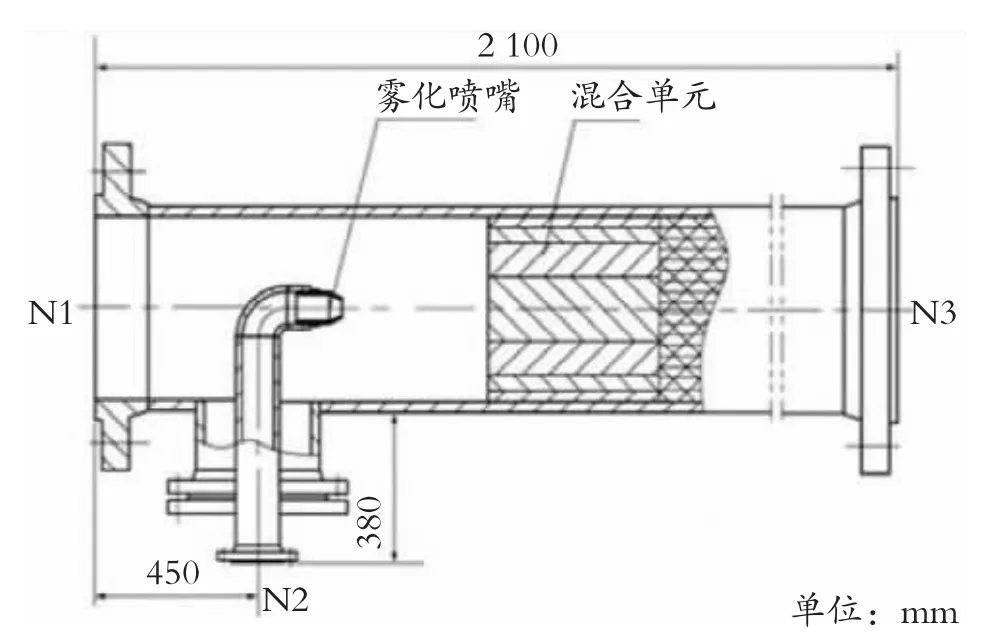

连续环合对设备要求较高,但在当前环境下设备技术已不是问题,只要选型得当,设备制造商完全可以提供满足工艺需求的优良装备。流量配比精准,静态混合器规格型号匹配,薄膜蒸发器移除效果好。静态混合器连续反应代替釜式间歇反应也是当前化工反应器的重大发展和革新。图1 为静态混合器;图2 为质量流量计,可作为工业设备参考。

图1 静态混合器

图2 艾默生质量流量计

2.4.4 工艺参数可行

连续环合工艺参数中的反应流量、反应压力、反应温度、反应时间均是常规范围,DCS 自控操作简单,容易控制,风险小,产能大。

2.5 生产工艺流程

生产工艺流程见图3。

图3 连续环合工艺生产环嗪酮方框图

3 结论

上述革新的环嗪酮工业化生产工艺自动化、连续化程度高,操作方便,收率高,原料单耗低,三废少,本质安全系数高,产品成本大幅降低,市场竞争力强大,经济效益、环境效益、安全效益、社会效益明显,可谓“又好又巧”的技术革新。该革新是非常成功的技术改造,是国内最先进的生产工艺,在国际上也属于最先进的生产工艺之一,有着无与伦比的合理性和优越性。