基于运动的自动导引车直行能耗建模研究*

代争争,吴立辉,张中伟,李元生,胡文博

(1.河南工业大学机电工程学院,河南 郑州 450001;2.上海应用技术大学机械工程学院,上海 201418)

《中国制造2025》九大战略任务中提出全面推行绿色制造,面向制造业努力构建高效、低碳、清洁和循环的绿色制造体系[1]。柔性制造车间作为制造企业生产制造的重要场所,是制造企业实现高效绿色制造的重要部门。柔性制造车间运行过程具有自动化程度高、生产效率高、产品种类与工艺柔性等特点,其生产过程中的物料搬运通常依靠自动导引车(Automated Guided Vehicle,AGV)实施。因此,AGV 系统的节能高效运行对柔性制造车间实现绿色制造具有重要意义。

能耗建模是实现AGV 节能高效运行的前提和基础技术。随着近年来制造业对绿色可持续性的关注,国内外学者开始关注AGV 能耗,并进行了相关探索研究:王真等[2]以AGV 能耗和运行距离为目标建立了多载AGV 的物流调度优化模型,提出了一种改进遗传粒子群算法对模型进行求解。郭亚铭等[3]综合考虑运输负载和运输路径,建立了以运输能耗和运输路径为优化目标的单AGV 节能路径规划模型。张中伟等[4-5]建立了以能耗和运输距离为优化目标的单AGV 路径规划模型,并采用粒子群算法对模型进行求解。范厚明等[6]针对集装箱码头以AGV 运输过程的能耗最小为目标建立优化模型,并采用遗传算法对模型进行求解。YIN 等[7]以降低能耗、提高稳定性等为优化目标,建立了AGV 运动控制模型。

然而,这些研究主要面向AGV 系统调度优化,在具体的AGV 能耗特性分析中未能综合考虑直行运动过程中AGV 行驶速度、加减速和总质量等现实因素对能耗的影响,使得建立的相关能耗模型难以有效反映AGV 真实能耗水平,进而影响AGV 路径规划和柔性制造车间调度优化方案的节能效果评价。因此,本文综合考虑直行运动过程中AGV 行驶速度、加减速和总质量等现实因素的影响,量化研究AGV 能耗,建立AGV 能耗模型,从而为AGV运动能耗分析和AGV 系统节能调度等提供基础和指导。

1 问题描述

1.1 能耗分析

目前,在以机械加工为代表的制造车间,AGV一般采用“蓄电池+电动机+机械传动”的驱动方式,其在进行物料运输时,运行状态通常会发生改变,各种状态可视为不同耗能部件运动的综合反映,因此可认为运动是AGV 消耗能量的原因。相应地,将AGV 运行过程中的能耗分为基础能耗和不同形式的运动能耗。

基础能耗指AGV 的运动待机能耗,主要包括主控制模块、输入/输出信号接口电路、光/磁/视觉传感器、直行/转向电机驱动器、信息交互模块(蓝牙、无线WiF)i 等基础运行所消耗的能量。

运动能耗指在AGV 基础能耗的基础上,维持车辆不同形式运动所需的附加能耗。维持各种运动所需能量通常由动力源(主要是各种电动机)输出,经机械传动后供给。动力源输出的能量在经过机械传动系统时,会因克服机械传动系统中相邻零件之间摩擦阻力/阻力矩而产生能量损耗,即机械传动系统能耗。有些AGV 具备转向功能和抓升降物料的功能,该部分运动能耗本文不做讨论。

1.2 建模假设

结合AGV 应用实际,进行AGV 能耗特性分析和建模时提出以下假设。

1)车间地面平坦,材质均匀统一。

2)AGV 车轮与车间地面摩擦系数恒定,无打滑现象。

3)AGV 机械传动系统状态良好。

4)AGV 搬运物料时,存在加速、匀速和减速3 个运动阶段,加速和减速运动阶段的加速度恒定。

5)AGV 搬运负载在允许负载范围内。

6)忽略AGV 运动过程风阻。

2 模型表示

AGV 基础能耗可表示为

式中:Pb为AGV 的基础功率,W。

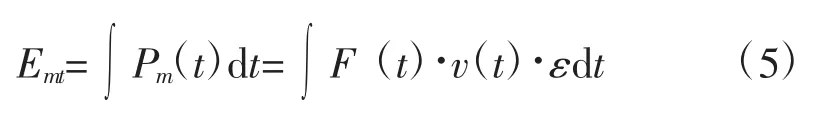

式中:F(t)为AGV 的实时驱动力,N;v(t)为AGV实时速度,m/s;η 表示AGV 的驱动效率,其可进一步表示为

式中:ηm为电动机效率;ηk为电动机输出机械功率传递至车辆最终运动执行机构所经历的第k 个传动系统的效率;n 为总传动链数量。由于各传动方式的效率一般为一个范围,难以精确计算,故提出能效系数ε,其可表示为

AGV 产生位移运动时,输入电动机的新增总能耗Emt表示为

进而,AGV 运动过程总能耗Et可表示为

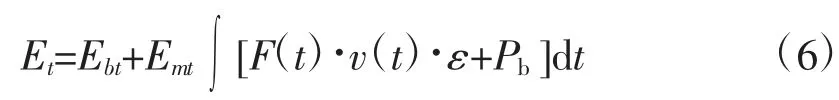

由图1 可知,假设AGV 初始停在A 点,AGV和搬运物料的总质量为m,最终停在B 点。从A 点到B 点,AGV 行驶路程为s,其中匀加速运动阶段加速度为a1,匀减速运动阶段加速度为a2,车轮和车间地面的滚动摩擦系数为μ1,匀速运动阶段速度为v1。

图1 AGV 行走示意图

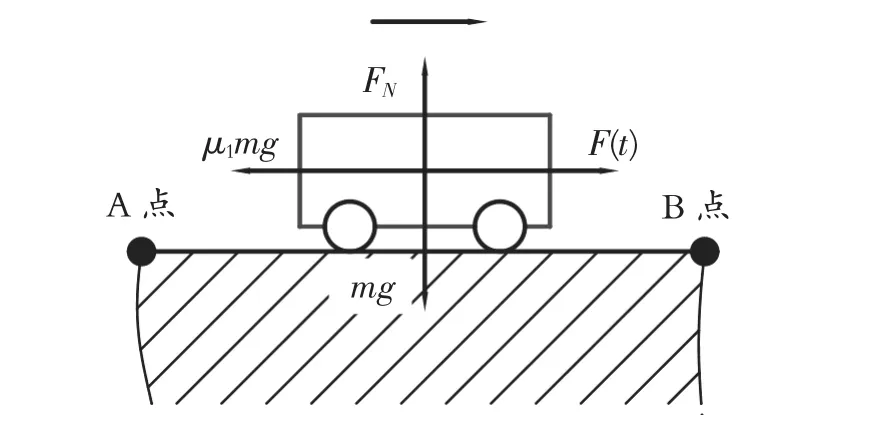

假设AGV 从零时刻开始运动,则匀加速运动阶段的结束时间t1,匀速运动阶段的结束时间t2,总运动结束时间t3可分别计算出

进而,AGV 的实时驱动力F(t)可表示为

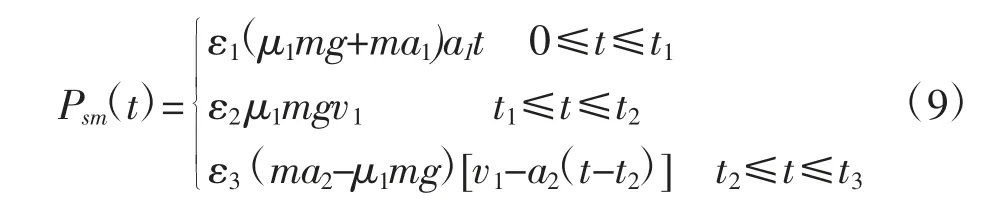

式中:g 为重力加速度,取值9.8 m/s2。AGV 电动机的新增实时功率可表示为

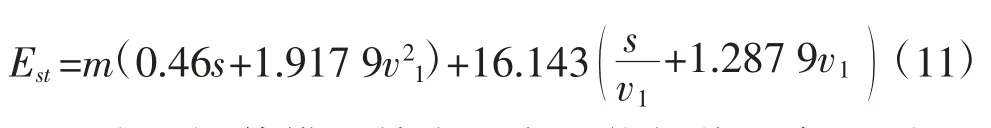

式中:ε1、ε2、ε3分别为匀加速、匀速、匀减速3 个运动阶段的能效系数。AGV 的直行运动总能耗Est可表示为

3 案例研究

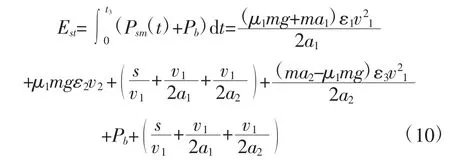

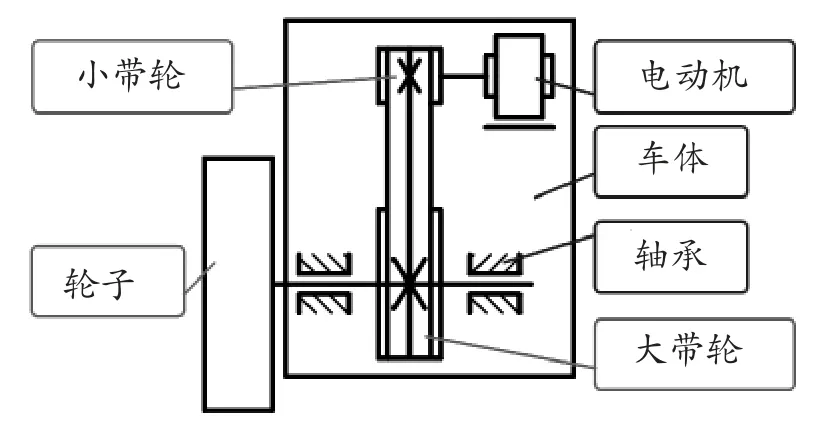

由式(10)所示的AGV 直行运动能耗模型表达式可知,能效系数是重要的模型参数,但其涉及多个传动环节,难以精确计算。为此,提出采用实验拟合的方式确定能效系数,进而建立具体的AGV直行运动能耗模型。为了验证AGV 直行运动能耗模型的有效性,选用GDLH-01 型AGV[8]开展实验研究,其以蓄电池作为总电源,主要技术参数见第66 页表1。GDLH-01 型AGV 的直行运动传动简图见第66 页图2,AGV 电源输入电动机的能量经过电动机、带传动机构、轴承损耗后,最终传递至行走轮。该型AGV 直行运动的能量源为4 个相同的直流无刷电机,总额定功率为240 W。

图2 AGV 直行运动传动简图

表1 AGV 主要技术参数

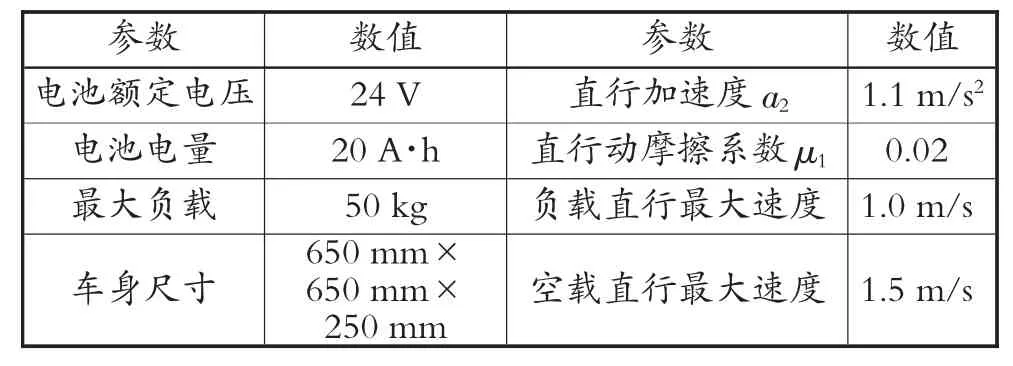

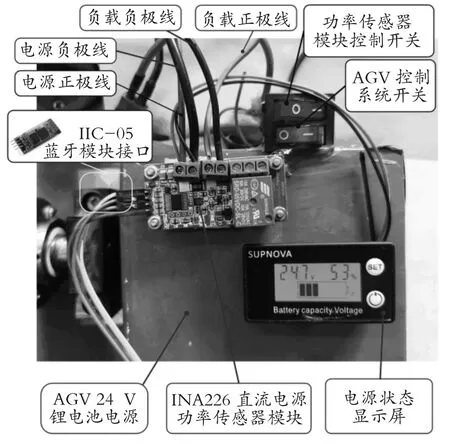

为了采集AGV 能耗信息,利用INA226 直流电源功率传感器模块和HC-05 蓝牙通信模块搭建了AGV 能耗采集系统,具体接线见图3。该能耗采集系统可采集直流电源电能信息,电压量程为0~36 V,电流量程为0~8 A,并以40 Hz 的采样频率将AGV用电功率采样数据通过蓝牙实时传输至上位机。实验测得AGV 基础功率为16.143 W。

图3 能耗采集系统接线图

为求出直行运动能效系数εj,j=1,2,3,取s=10 m,v1={0.3m/s,0.5m/s,0.7m/s,0.9m/s,1.1m/s},m={60 kg,72.5 kg,85 kg,97.5 kg,110 kg},分别进行25 组实验,获得实际的AGV 直行运动总能耗Ese。根据实验结果,综合取平均后可得:ε1=2.792 6,ε2=2.347 0,ε3=1.601 2。

进而,根据式(10),得出Est为

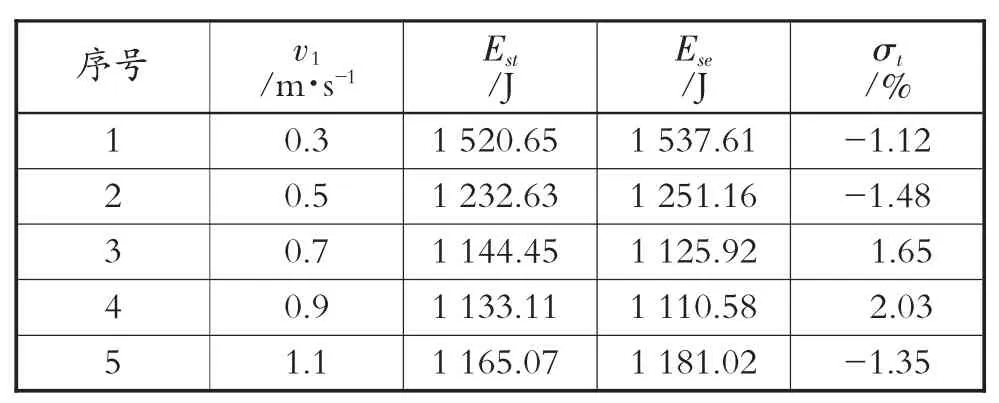

为了评估模型精度,定义能耗偏差率σ1为理论计算能耗与Ese的差值与Ese之比。进而,开展直行运动能耗模型验证实验,选择m=100 kg,s=15 m,v1={0.3 m/s,0.5 m/s,0.7 m/s,0.9 m/s,1.1 m/s},共进行5 组,实验结果见表2。当m=100 kg,v1=0.9 m/s 时,得因此建立的AGV 直行运动能耗模型是有效的。

表2 直行运动能耗模型验证实验结果

4 结束语

采用理论分析与实验研究相结合的方法,综合考虑AGV 运输行驶速度、加减速和总质量等因素的AGV 能耗量化计算模型,并通过案例研究验证了AGV 能耗模型的有效性,从而为柔性制造车间进行AGV 使用过程能耗分析和优化提供支持。