右旋右刃与右旋左刃钻头镜像磨削工艺算法

马玉豪,江磊,丁国富

西南交通大学机械工程学院

1 引言

现代工业中广泛使用的麻花钻(俗称钻头)是一种形状复杂的实心工件孔加工刀具。目前全球每年消耗的各类钻头数以亿计,据统计,汽车制造业中钻孔工序的比重约占50%,而飞机制造业中钻孔工序所占比重则更高。钻削加工的应用广泛,是一种复杂的机械加工方法,因此,人们一直致力于钻头的改进和钻削过程的研究[1]。

目前使用的钻头大多为右旋右刃或左旋左刃(刀具顶部朝上,刃线位置不变的前提下,刃线位于后刀面的右侧则为右刃,位于左侧则为左刃,槽型的相对位置与后刀面相反),右旋左刃钻头一般与前两者配合使用,起抑制工件表面毛刺和提高加工质量的作用。钻头包含周齿与端齿部分,周齿一般由螺旋槽、辅助开槽和后刀面等工艺构成,端齿形状结构样式繁多,一般包含端齿容屑槽和端齿后刀面等磨削工艺。

针对这些钻头结构,许多学者已经进行了相关理论研究。周焱强等[2]通过对圆锥后刀面曲线刃麻花钻的结构进行分析,建立了其容屑槽、圆锥后刀面、内刃前刀面和切削刃的数学模型,为求解刃磨参数和建立三维参数化模型提供了必要的理论基础。李国超[3]对整体式立铣刀进行了参数化建模,并研究了周齿刃磨的成形过程。Pham T.T.等[4]利用给定的砂轮轮廓和工件与砂轮之间的相对运动,建立了可以精确计算出螺旋槽轮廓的数学模型。张博等[5]对整体硬质合金球头铣刀刃线和螺旋槽进行了数学建模,采用等导程刃线模型生成S型球头刃线,解决了球面刃线与柱面刃线过渡不光滑问题,并采用蝶形砂轮刃磨螺旋槽,对砂轮刃磨位姿进行了求解。汪敏[6]研究了可转位浅孔钻加工时的切屑形成特点,分析了内外刀片切屑形成特点的不同及产生的不同切屑形态,并介绍了提高钻孔时排屑能力的措施。Hsieh J.F.[7]建立了螺旋槽的数学模型,并对六轴工具磨床上进行的螺旋槽加工过程进行了灵敏度分析。贾康等[8]提出了一种适用于螺旋前刀面刃磨的砂轮安装位姿计算方法,确保螺旋前刀面的精密磨削。Han L.等[9]提出了一种包含直线刃和圆弧刃的参数化建模方法,并推导出相应的磨削前刀面和后刀面的刀具轨迹。

目前国内具有不同刃线方向、旋向的刀具大多以一种固定的结构被申请了相应的专利,但是相关的理论研究却十分匮乏;国外专业的刀具加工软件NUM虽然已经具有加工不同刃线方向刀具的功能,但是其具体磨削算法并没有公开。因此本文以钻头为例,分别分析端齿与周齿磨削工艺的镜像磨削规则,并建立了对应的数学模型,推导了相应的磨削轨迹计算方法。

2 钻头结构参数定义

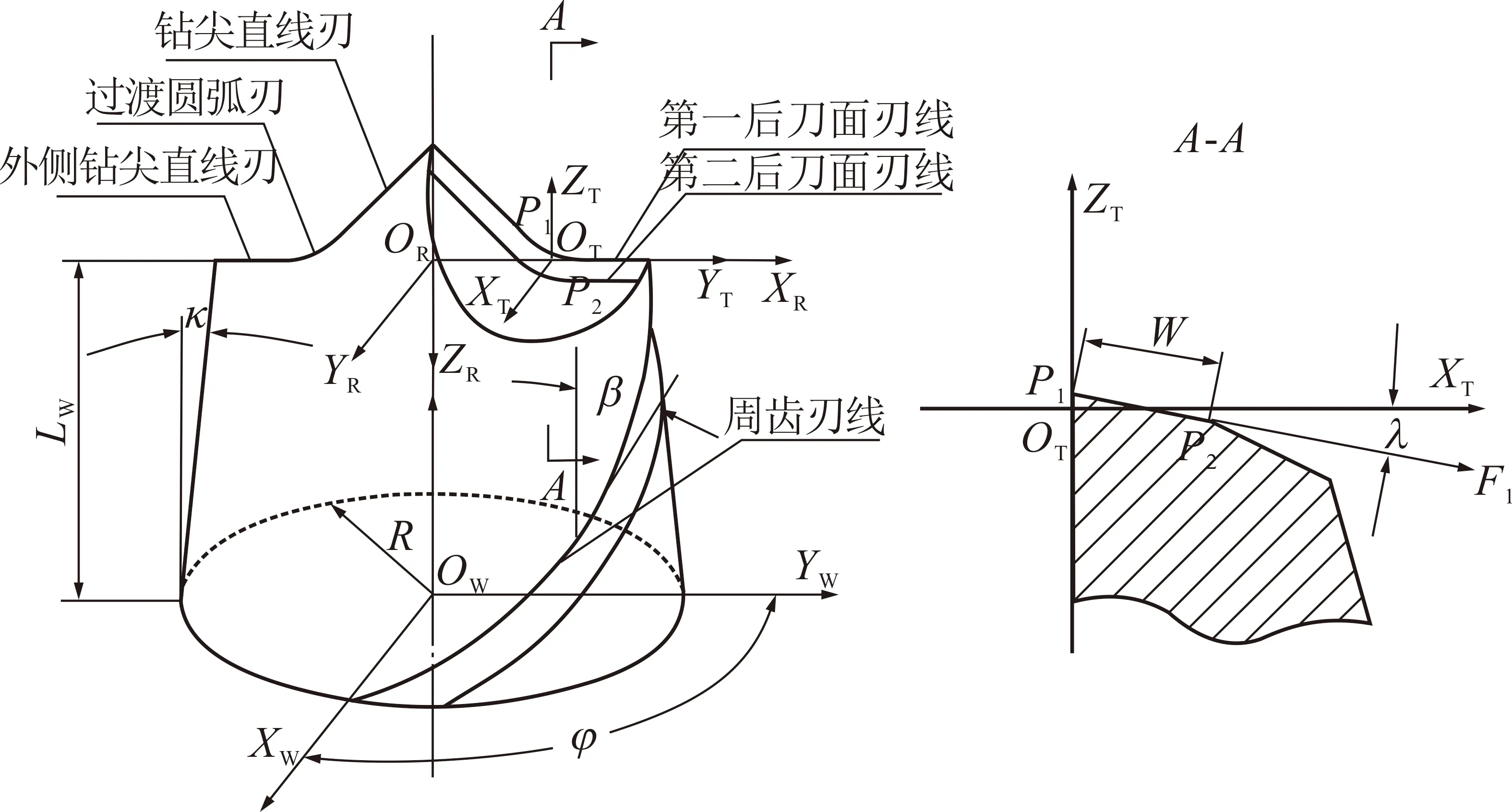

本文以钻头的周齿螺旋槽与端齿钻尖后刀面两个磨削工艺为研究对象,因刃线为刀具磨削工艺的基础,所以首先需要对两者的刃线数学模型进行分析,而建立刃线数学模型则需要定义相应的结构参数。图1为两齿钻头的结构参数示意图,相关结构参数如下:①钻头底部半径R为垂直于钻头轴线的钻头底部平面所在圆的半径;②钻头周刃长度Lw为周齿沿钻头轴线方向的长度;③锥度角κ为周齿回转轮廓母线与钻头轴线的夹角;④周刃螺旋角β为周齿回转轮廓母线与周齿刃线切矢的夹角;⑤后角λ为后刀面在刃线法截面的轮廓与钻头轴线法截面的夹角;⑥后刀面宽度W为刃线的法截面下相邻后刀面刃线之间的距离(为简化不必要的论述,本文图1作近似处理);⑦回转角φ为周齿螺旋刃线从尾部起点至钻尖后刀面终点的绕钻头轴线回转角度,其计算方法为

(1)

如图1所示,钻尖每齿具有两个后刀面,每条后刀面刃线都包含钻尖直线刃、过渡圆弧刃与外侧钻尖直线刃。下文将具体分析钻尖右侧刃线与周齿刃线的相关磨削工艺。

图1 钻头结构参数

3 坐标系的定义及转换

3.1 坐标系的定义

如图1所示,为了简化右旋左刃磨削工艺的研究过程,建立以下三个坐标系:

(1)工件坐标系OW-XWYWZW:原点OW位于钻头尾端圆心,坐标轴ZW为钻头轴线,坐标轴XW由原点OW指向周齿刃线起点。为了便于工具磨床后置处理,砂轮磨削轨迹的刀位坐标都需要在该坐标系下进行描述。

(2)钻尖镜像坐标系OT-XTYTZT:原点OT位于钻尖第一后刀面两直线刃的延长线交点处,坐标轴ZT平行于坐标轴ZW,坐标轴XT垂直于后刀面刃线与钻头轴线所在的平面。钻尖后刀面刃线数学模型的建立以及钻尖后刀面磨削工艺的镜像均基于此坐标系。

(3)周齿镜像坐标系OR-XRYRZR:以工件坐标系OW-XWYWZW为基础,将ZW轴反向,再以外侧钻尖刃线和周齿刃线交点处垂直于钻头轴线的平面与钻头轴线的交点为坐标系原点,XR轴与YT轴方向一致,建立周齿镜像坐标系OR-XRYRZR。周齿螺旋槽磨削工艺的镜像需要基于该坐标系。

3.2 坐标系的转换

为了便于采用运动学理论求解砂轮磨削位姿,构建了以下齐次坐标变换矩阵:

(1)由钻尖镜像坐标系到工件坐标系的变换矩阵MT→W

该变换矩阵描述为钻尖坐标系先绕坐标轴ZT旋转回转角φ且与工件坐标系平行,再平移使之与工件坐标系重合,则MT→W可表示为

(2)

式中,ROT为坐标系原点OT到钻头轴线的距离。

(2)由工件坐标系到周齿镜像坐标系的变换矩阵MW→R

该变换矩阵描述为工件坐标系先绕坐标轴ZW旋转回转角φ,再绕旋转后的XW轴旋转180°,最后向钻尖方向平移周刃长度LW,则MW→R可表示为

(3)

4 周齿镜像磨削模型

4.1 周齿螺旋槽右旋右刃磨削模型

在以上结构参数的约束下,可以得到工件坐标系下周齿刃线的数学模型,记周齿刃线上任意点为PS,则在工件坐标系下其坐标(下标_W表示位于工件坐标系下,下文表达方式类似)为

(4)

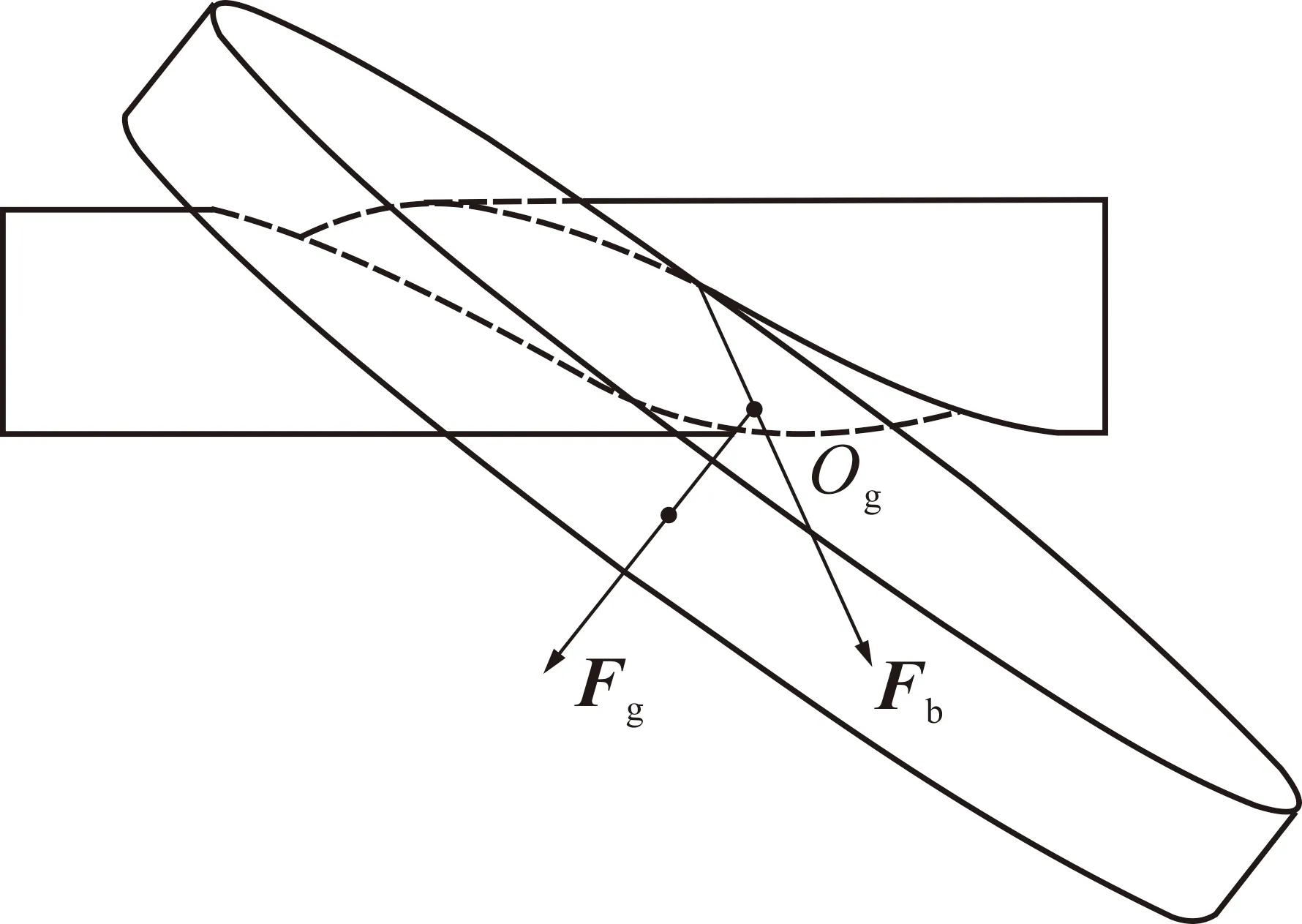

周齿螺旋槽右旋右刃的磨削工艺已经十分成熟,主要受芯厚、前角和测量深度三个参数约束,这里不再赘述。其磨削工艺位姿大致如图2所示。

图2 右旋右刃螺旋槽磨削

螺旋槽磨削刀位轨迹由工件坐标系下的砂轮大端圆圆心坐标Og与砂轮轴矢量Fg控制,其坐标可以表示为

(5)

(6)

式中,Fb为砂轮与刃线接触点(即磨削点)指向砂轮圆心的径向矢量。

4.2 周齿螺旋槽右旋左刃磨削模型

周齿螺旋槽镜像的关键在于坐标系的转换,即假设刀具反转,以刀具的端面(在本文中为经过外侧钻尖刃线与周齿刃线交点且垂直于钻头轴线的平面)作为新底面建立周齿镜像坐标系,将工件坐标系下的刀位数据转换到周齿镜像坐标系下,但在刀位的后置处理过程中,依然将已经转换之后的刀位数据看成是建立在原有工件坐标系下进行后置计算,最终得到砂轮反向磨削螺旋槽的NC,这样槽型与刃线的位置关系就会发生变化,得到右旋左刃的磨削模型。工件坐标系下的刀位数据转换到周齿镜像坐标系下可以由下式实现

Og_R=MW→ROg_W

(7)

Fg_R=MW→RFg_W

(8)

该螺旋槽右旋左刃镜像磨削算法具有一定的通用性,也适用于周齿后刀面和周齿辅助开槽等工艺。

5 端齿镜像磨削模型

5.1 端齿右旋右刃磨削模型

同理,钻尖第一后刀面刃线上任意点P1(第二后刀面刃线上任意点为P2)在钻尖镜像坐标系的坐标(该数学模型已被推导[10],此处不具体展开)为

(9)

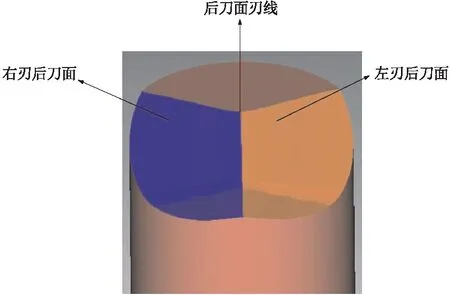

右旋右刃的磨削姿态如图3所示,与周齿螺旋槽相同,钻尖后刀面的砂轮磨削轨迹也是由砂轮的圆心坐标Og与砂轮轴矢量Fg确定。两者受到刃线上磨削点P1与后刀面后角λ控制的砂轮切向量F1(如图1右侧剖面图所示,在钻尖镜像坐标系下P1点指向P2点)约束,砂轮的切向量在钻尖镜像坐标系下可表示为

图3 右旋右刃钻尖后刀面磨削

(10)

指定砂轮的径向矢量Fb指向钻尖镜像坐标系的YT轴正方向,则砂轮圆心Og与轴矢量Fg可以通过下列表达式确定

Fg_T=F1_T×FY_T

(11)

Og_T=P1_T+Fb_TRg

(12)

式中,Rg为砂轮的大端圆直径。

5.2 端齿右旋左刃磨削模型

(13)

(14)

最后将两者转换至工件坐标系下,有

Og_W=MT→WOg_T

(15)

(16)

第二、第三钻尖后刀面的磨削与第一后刀面的镜像磨削方式相同,只是首先需要在钻尖镜像坐标系下将第二、第三钻尖后刀面刃线的X坐标取反,再进行上文论述的推导步骤,本文不再赘述。一般而言,针对端齿的镜像磨削,当齿偏为0时,则首先保证刃线的位置不变,再将砂轮的磨削姿态镜像即可;当齿偏不为0时,则需要将刃线与砂轮的磨削姿态同时镜像,本文不再具体分析。该镜像方式也可适用于钻头、立铣刀的端齿容屑槽、刀尖间隙等磨削工艺。

6 加工验证

6.1 仿真加工

为了验证所提出的右旋左刃镜像磨削算法,采用VS2015开发了对应的C++计算程序,并利用VERICUT8.0软件建立了仿真模型,初步对本文提出的算法进行验证。以直径6mm的钻头为加工对象,其结构参数如表1所示,对应的钻尖后刀面与周齿螺旋槽仿真结果见图4和图5。

图4 钻尖后刀面镜像磨削

图5 周齿螺旋槽镜像磨削

表1 钻头结构设计参数

可知,仿真加工的结果初步验证了右旋左刃镜像磨削算法的有效性。

6.2 实际加工

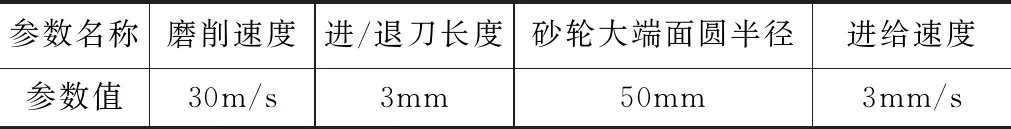

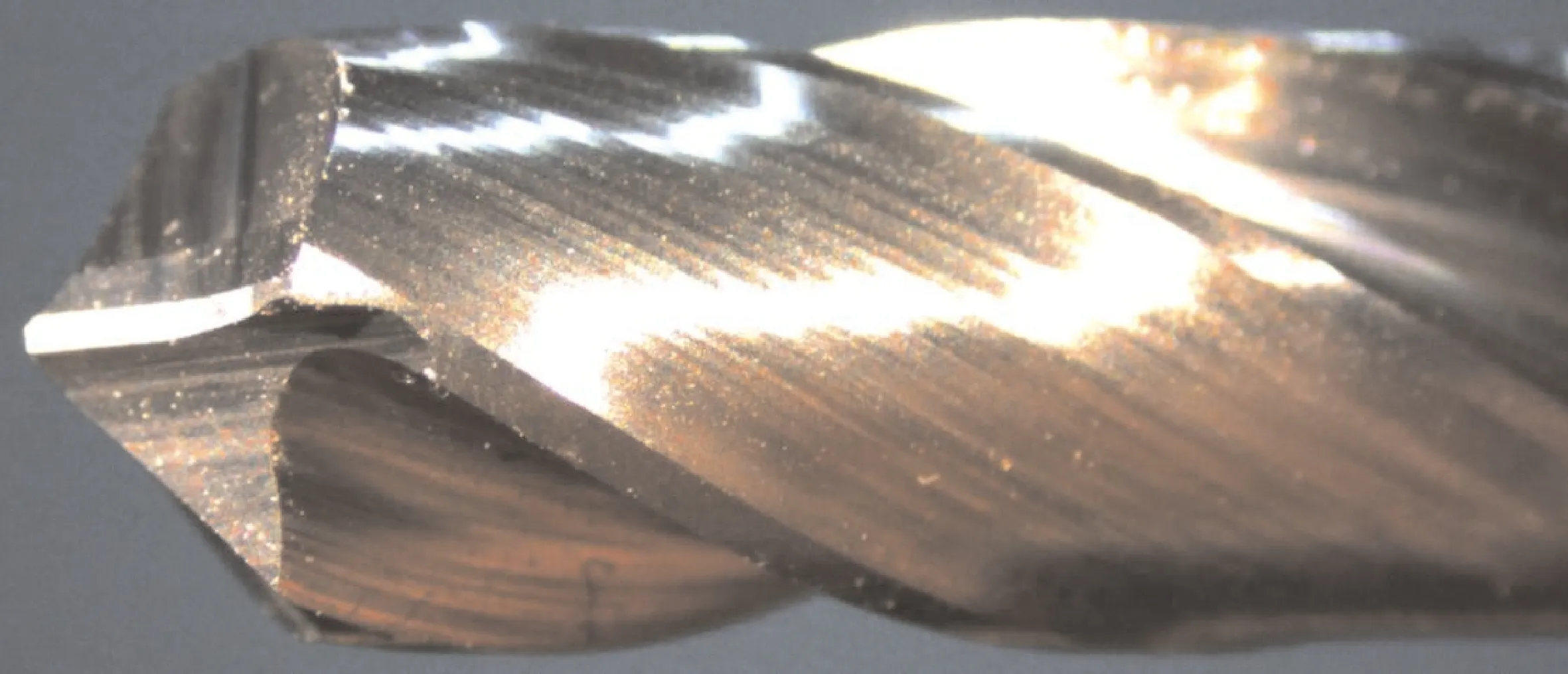

采用戴杰五轴数控工具磨床进行实际磨削加工,工艺参数如表2所示,并采用PG1000刀具检测系统对加工结果进行检测,加工结果如图 6和图 7所示,检测结果相关数据见表3。

表2 磨削工艺参数

表3 实际测量数据

图6 钻头右旋右刃加工结果

图7 钻头右旋左刃加工结果

加工和测量结果表明,右旋左刃镜像磨削算法基本满足右旋左刃钻头的设计和加工要求,同时也验证了算法的有效性。

7 结语

(1)对已有的右旋右刃磨削模型进行了分析,推导出钻头端齿与周齿的部分工艺的镜像磨削数学模型。

(2)提出的镜像磨削算法具有一定的通用性,可适用于周齿后刀面和周齿辅助开槽等磨削工艺。

(3)通过仿真加工、实际加工与检测验证了算法的有效性,简化了刀具设计过程。