航空发动机内涵喷管裂纹机理分析

杜鹏飞,杨纯辉,李 勋,刘跃聪,秋洪燕

(1.中国航发沈阳发动机研究所,沈阳 110015;2.空军装备部驻沈阳地区第二军事代表室,沈阳 110043)

0 引言

航空发动机零部件在工作时在周期性激振力作用下产生振动,当振动应力超过许用值,则可能发生高周疲劳失效。在发动机研制过程中,各种零部件的高周疲劳失效故障占发动机总故障的50%以上。在对发动机零部件进行动强度储备和疲劳寿命评估时,主要考虑高周疲劳和低周疲劳以及其相互作用引起的损伤。国内外学者对发动机的主要零部件的高周疲劳失效问题进行了相关研究。宋兆泓对发动机典型结构故障进行了研究和总结,列举了故障相关的理论、计算分析、试验研究、故障结论、排故方法和使用效果等;洪杰等总结了目前叶片高周疲劳寿命研究的方法和特点,并将概率设计用于高周疲劳寿命评估;刘本武等系统地研究了某型燃气轮机封严盘故障的现象、机理、特点和原因;董延阳研究了航空发动机转子启停及稳态运行过程中的振动因素对转子疲劳寿命的影响;沙云东等研究了薄壁结构随机振动疲劳的寿命分析方法,采用改进的雨流计数法,结合疲劳累积损伤理论,估算了薄壁结构的疲劳寿命,并通过试验验证了仿真结果的正确性;周凌波利用统计原理获得了薄壁试验件在随机激励下的PSD函数的统计参数,结合应力的概率密度函数进行了寿命估算。上述研究多关注发动机转子件(如叶片、轮盘)的高周疲劳失效机理和随机激励下薄壁结构的疲劳寿命评估方法,而对发动机薄壁结构的振动模式、激振因素和高周疲劳失效问题的公开报道较少。

内涵喷管是大涵道比航空发动机的重要组成部分。其典型的薄壁结构,不仅构成了内涵气流的流道边界,也是外涵气流的流道内边界的一部分,对发动机内涵排出的气流起整流作用。本文对航空发动机内涵喷管尾缘裂纹的机理进行了分析,确定了故障原因,并针对性地提出了改进措施。

1 裂纹形貌与断口分析

1.1 裂纹形貌

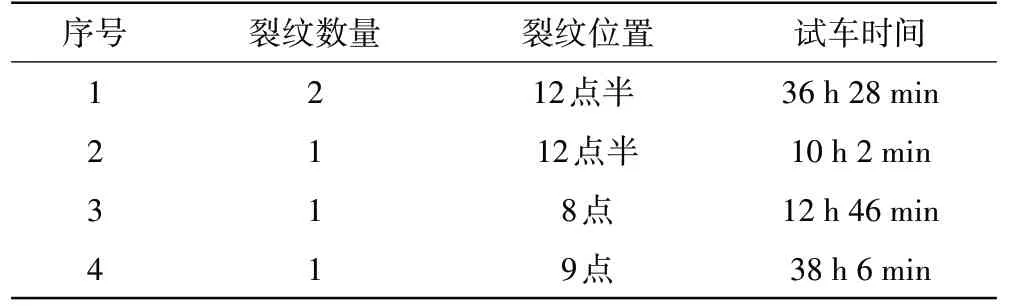

某型大涵道比发动机内涵喷管在装配试车过程中,尾缘出口位置先后发生4次裂纹故障,故障信息见表1。

表1 内涵喷管尾缘裂纹信息

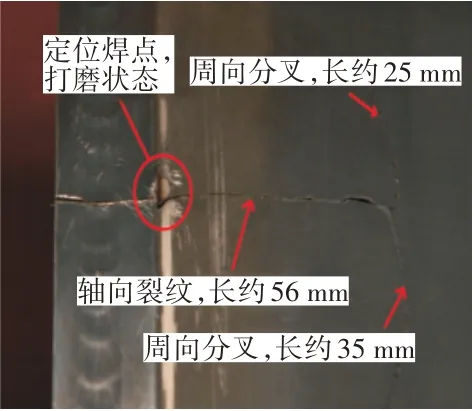

从表中可见,4次故障均在短时间内发生,裂纹位置不尽相同。内涵喷管的尾缘由加强环与筒体采用缝焊连接,以增大外壁出口的刚度和强度,减小出口端的变形。本文中均以第1次裂纹为例说明其断口性质,第1次裂纹故障形貌如图1所示。从图中可见,2条裂纹位于顺航向12点半方向,呈T字形。第1条裂纹从内涵喷管尾缘沿轴向向前,长约56 mm;第2条裂纹与第1条裂纹正交,在第1图1条裂纹终止处沿圆周方向向两端扩展,分别长约25、35 mm。

图1 第1次裂纹故障形貌

1.2 断口分析

将裂纹部位解剖,裂纹断口宏观放大形貌如图2所示。从图中可见,断口表面呈灰白色,存在明显起伏,呈现疲劳弧线和放射棱线形貌,表明该断口为疲劳断口。根据疲劳弧线和放射棱线的方向判断,疲劳源区位于加强环外表面,长约为4.9 mm。

图2 裂纹断口宏观放大形貌

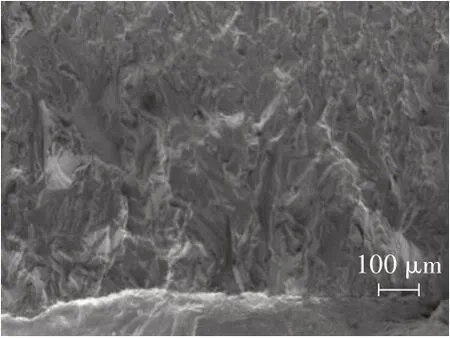

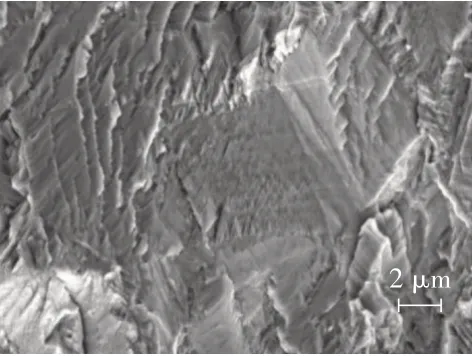

裂纹断口疲劳源区形貌如图3所示。从图中可见,断口源区主要为放射棱线与断裂形貌,呈多源起始特征,未见明显的冶金缺陷。经放大观察,在距离断口疲劳源区约为0.2 mm的区域发现疲劳条带形貌(如图4所示),表明导致内涵喷管外壁组件产生疲劳开裂的起始应力较大。

图3 裂纹断口疲劳源区形貌(100倍)

图4 裂纹断口源区附近的疲劳条带形貌(2000倍)

在疲劳扩展区可见明显的疲劳弧线及疲劳条带形貌,且疲劳条带细密,表明该裂纹断口为高周疲劳断口。

2 内涵喷管静强度分析

2.1 有限元模型及载荷

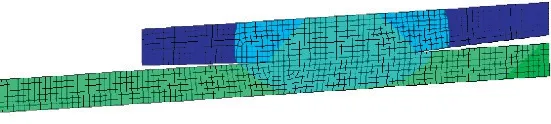

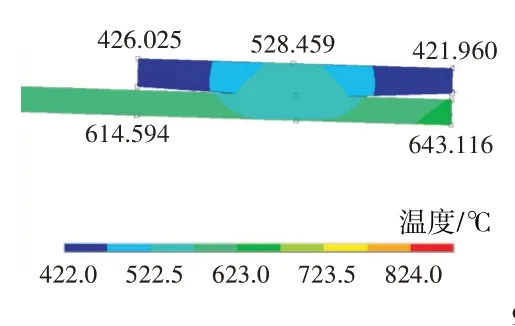

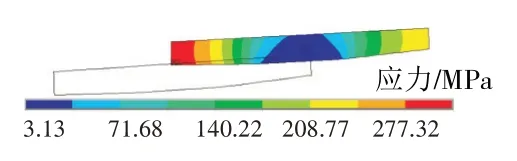

为确定裂纹位置的静应力水平,对内涵喷管进行有限元分析,喷管外壁和尾缘位置有限元模型如图5、6所示。选用2维轴对称平面单元PLANE183,约束与涡轮后机匣连接部位的轴向位移。

图5 喷管外壁有限元模型

图6 尾缘位置有限元模型

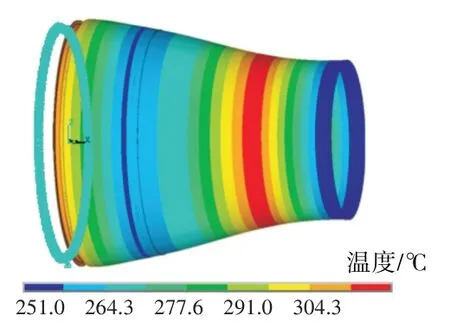

温度载荷取自内涵喷管工作状态下表面壁温测试结果。因内涵喷管筒体厚度仅为1.5 mm,在壁温测试中同一位置内、外壁面温差最大为15℃,因此筒体部分简化为沿轴向1维温度场;而在尾缘位置内、外壁面温差较大,计算时采用2维温度场。内涵喷管外壁组件和尾缘局部的温度场分布如图7、8所示。

图7 内涵喷管外壁组件温度场分布

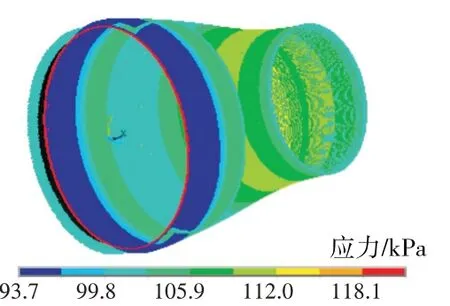

压力载荷为轴向1维压力,内涵喷管外壁组件压力分布如图9所示。

图8 尾缘位置温度分布

图9 内涵喷管外壁组件压力分布

2.2 静强度计算结果

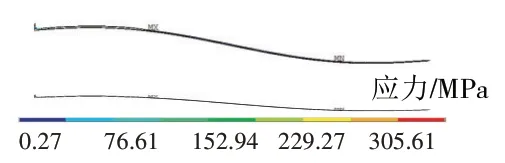

将以上外部载荷输入到有限元模型中如图10、11所示,经计算在发动机台架试车状态下内涵喷管尾缘最大等效应力为311.60 MPa,应力组成主要为温度应力。

图10 内壁筒体等效应力分布

图11 加强环等效应力分布

尾缘位置等效应力水平较高的原因是,故障位置内、外壁面的温度梯度较大,最大达到221℃。而故障位置温度梯度较大的原因是,在轴向宽度为15 mm的加强环上,只有在中间宽度为5 mm处滚焊与筒体进行了连接,直接导致两边剩余的5 mm加强环沿径向翘曲,加强环实际焊接状态如图12所示。从图中可见,加强环与筒体之间出现了一定的空隙,而金属材料与气体的导热系数差距很大,使外壁筒体与加强环温度差异大,导致局部温度应力水平高。

图12 加强环实际焊接状态

3 内涵喷管模态试验分析

3.1 模态试验

模态试验采用单点激励单点输出的方式进行,所用力锤型号为ENDEVCO-2302-10,使用铝制锤头可保证1 kHz内力谱基本平直,选用ENDEVCO-4508B型加速度传感器测量振动响应。

参考内涵喷管模态有限元计算结果和内涵喷管外壁组件的结构特点,以不发生模态混叠为原则确定内涵喷管测点布置位置,沿周向均匀布置20个节点,沿轴向均匀分布3层,整个模型共60个节点,模态试验几何模型如图13所示。在每个测点测量其径向振动以获得模态振型。为消除来自力锤通道的噪声,对激励信号施加力窗,防止产生泄漏,对响应信号施加指数窗。在内涵喷管实际安装状态下进行模态试验,在试验中移动力锤对每个测点进行2次敲击,获得振动信号及频响函数等。

图13 模态试验几何模型

3.2 模态参数识别

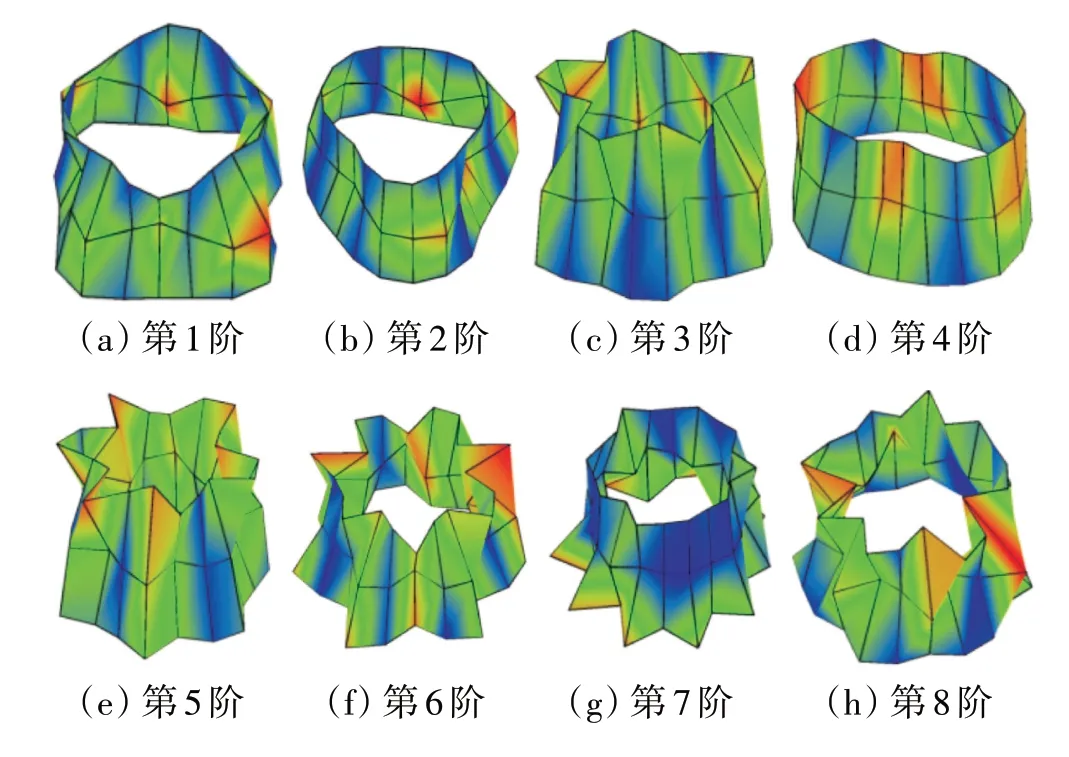

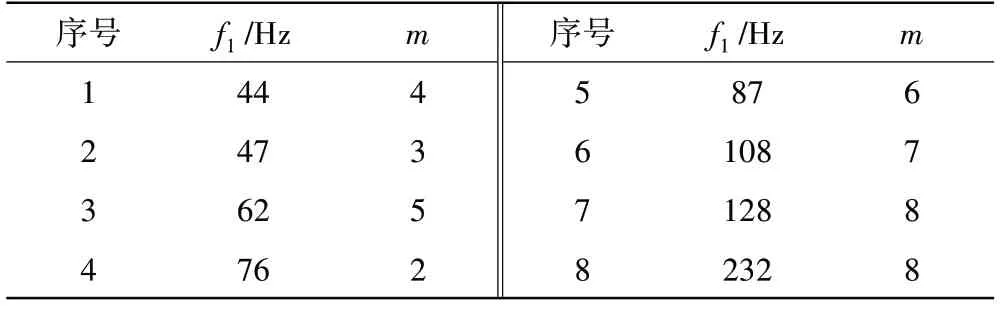

将60个测点的频响函数导入Me’scope处理软件中,采用正交多项式频响拟合方法辨识出分析频段内的各阶模态参数,内涵喷管的模态测试结果见表2。典型模态传递函数如图14所示,内涵喷管外壁组件前8阶模态振型如图15所示。

图14 模态传递函数

图15 内涵喷管外壁组件前8阶模态振型

表2 模态试验结果

从测试结果可知,内涵喷管的模态密度较大,在0~150 Hz频率内共出现7阶模态振型,说明内涵喷管的结构刚度较低。

4 振动应力分析

4.1 贴片方案

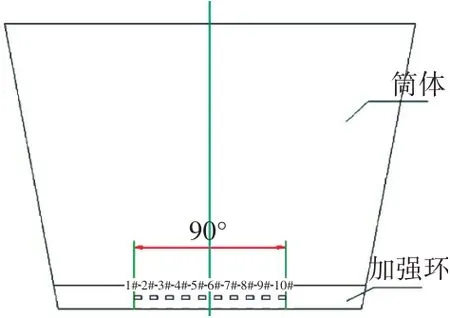

为确定在发动机工作状态下加强环位置的振动应力,对加强环粘贴应变片进行振动应力测量。根据裂纹位置和模态试验结果在加强环周向90°内均匀贴片,如图16所示。应变片丝栅方向为周向,以便根据动测结果分析出加强环在工作状态下的振动模式。

图16 动应力测量贴片

4.2 动应力测试结果与分析

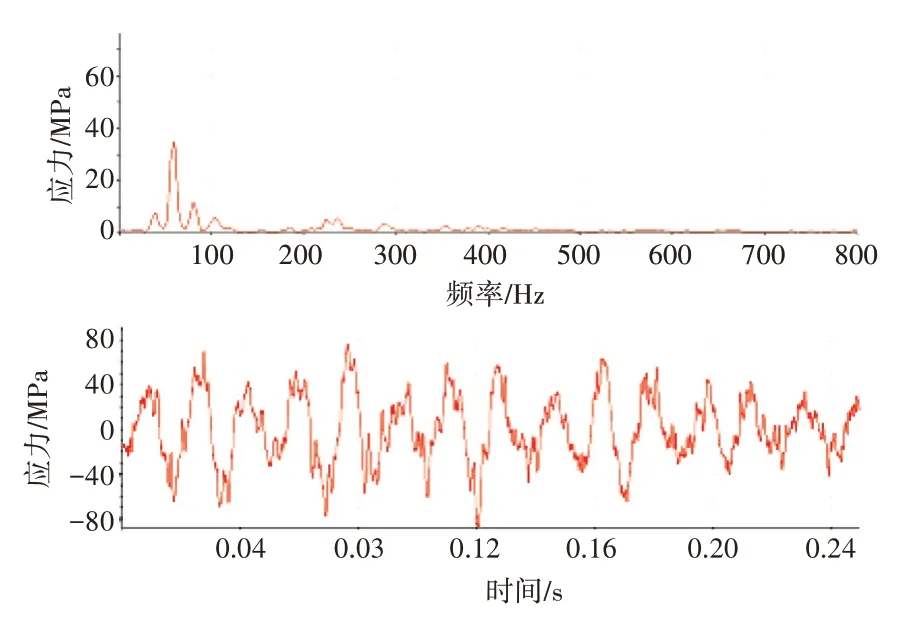

在动应力测试程序中,在2~3 min内发动机转速均匀地由慢车推至最大,典型应变计的振动响应如图17所示。从图中可见,在发动机转速升高过程中,瀑布中呈现多条明显的振动应力响应峰,其幅值随机变化,其频率保持不变,分别为40、60、80、104 Hz。典型振动响应时域频域分布如图18所示。从图中可见,在同一时刻出现多个振动应力峰值,其频率与瀑布图一致,相应的时域图表现为多个频率信号的叠加。

图17 典型应变计的振动响应

图18 典型振动响应频域时域分布

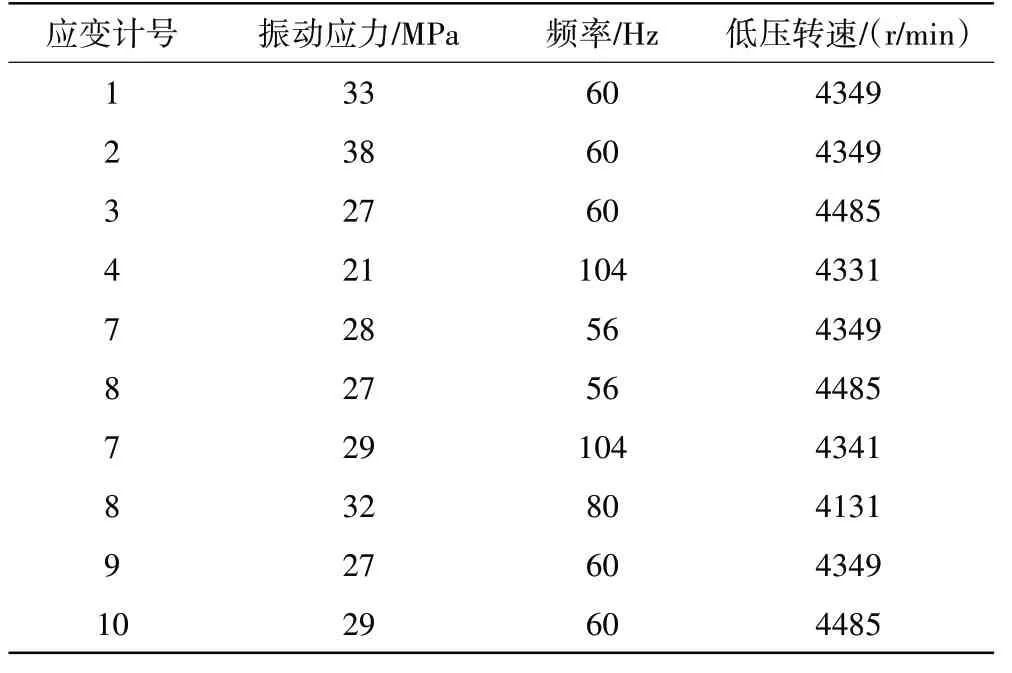

提取在发动机升转过程中10个应变计测点的最大振动应力、频率和相应的低压转速结果见表3。从表中可见,在发动机工作转速范围内,在加强环上测得的最大振动应力为38 MPa,频率为60 Hz,相应的低压转速为4349 r/min。

表3 最大振动应力、频率和相应的低压转速结果

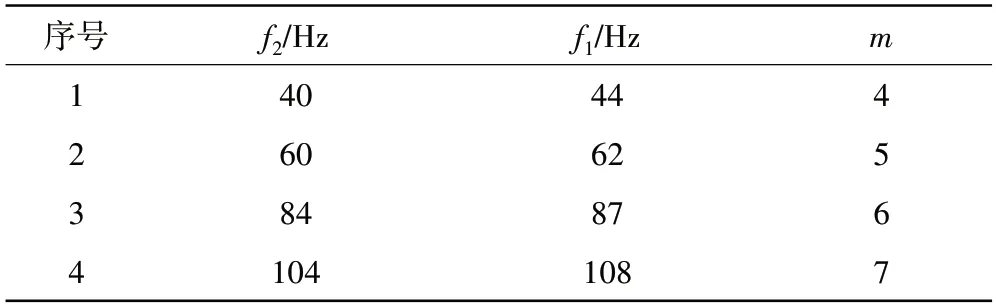

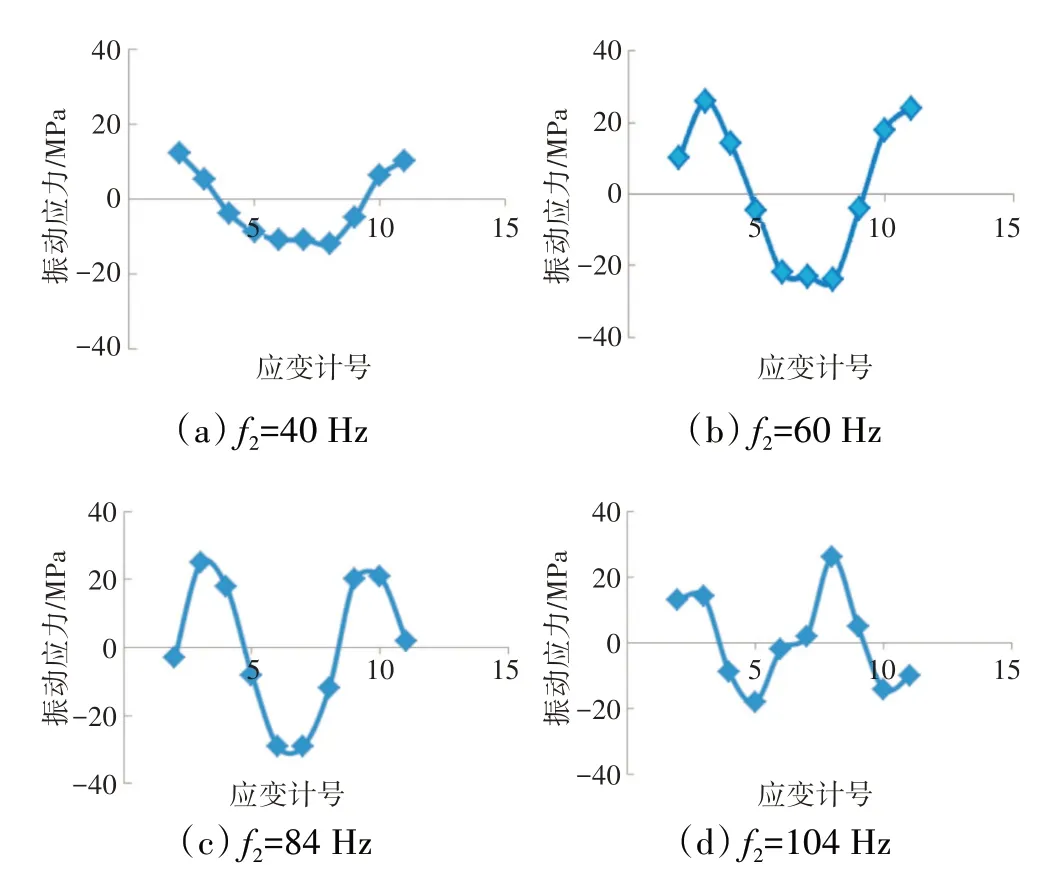

为确定内涵喷管的振动模式,对比了动应力较大的振动频率与模态试验的固有频率,见表4。从表中可见,动应力较大的4阶频率均能在模态试验结果中找到相应的固有频率。为进一步确定内涵喷管的振动模式,以2号应变计为参考点,其余9个应变计为响应点,使用应变计测得的时域数据计算出自功率谱、响应点和参考点之间的互功率谱(幅值和相位),并绘制各频率下尾缘位置在90°内的应力分布,如图19所示。

表4 动应力较大的振动频率与模态试验的固有频率结果对比

图19 加强环处各频率下动应力分布

由以上对比可知,在工作状态下内涵喷管动应力频率与模态测试的固有频率相同,在各频率下实测动应力分布与相应模态振型的应力分布相符,说明在工作状态下,内涵喷管的振动响应为结构的模态振型,分别为=4、5、6、7的波瓣型振型。综上结果分析,内涵喷管的振动模式为尖峰共振系统对宽带输入的响应。

由内涵喷管的振动模式结合其工作环境分析可知,在发动机工作转速范围内,受气流宽带随机激励作用,内涵喷管同时出现多阶固有振型的强迫响应。

5 内涵喷管动强度储备计算及改进措施

5.1 动强度储备计算

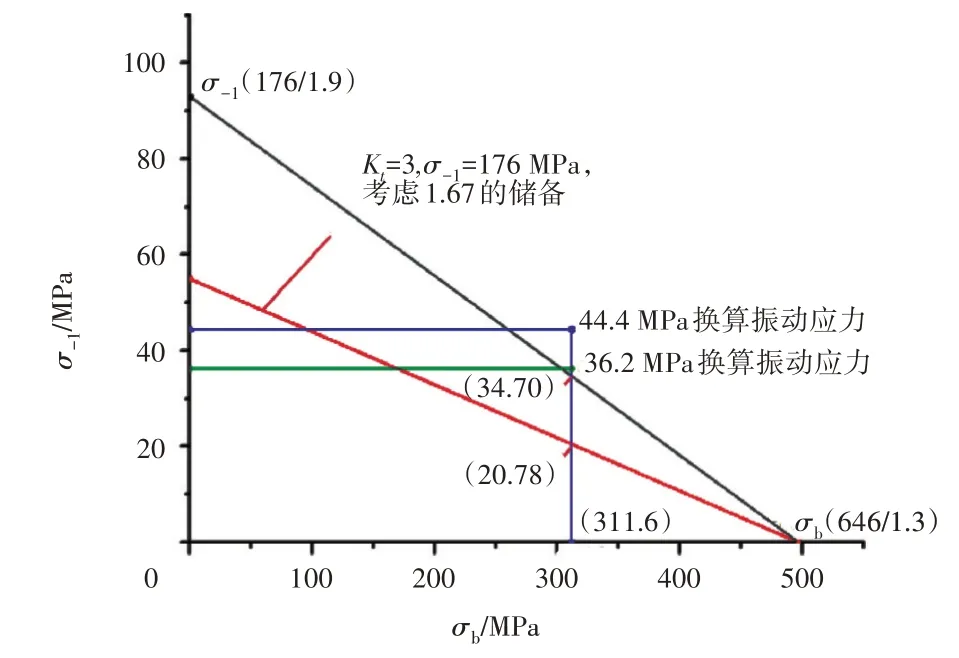

根据材料数据手册,GH536合金在295℃时的极限强度为616 MPa,焊接件考虑1.3的分散系数;在疲劳极限强度为176 MPa时,焊接件考虑1.9的分散系数。

综合静强度分析结果和动应力测试结果所作的Goodman分布如图20所示。从图中可见,在内涵喷管加强环位置的动强度储备不满足强度要求。

图20 内涵喷管尾缘位置Goodman分布

5.2 改进措施

综上所述,针对裂纹故障提出了以下改进措施:

(1)改进内涵喷管加强环的结构形式,减小故障位置的温度梯度,避免因间隙导致的温度应力。

(2)增大内涵喷管结构的刚度以降低由随机激励激起的振动应力。

对结构改进后的内涵喷管进行了振动应力测量和温度测量,结果表明,尾缘位置最大振动应力由38 MPa降低为20 MPa,内、外壁面最大温度差由221℃降低为32℃。强度分析显示改进后的内涵喷管动强度储备满足要求,搭载发动机进行70 h试车后未出现裂纹,证明排故措施有效。

6 结论

(1)某发动机内涵喷管裂纹疲劳源区位于加强环外表面,裂纹性质为高周疲劳裂纹,裂纹源区未见明显的冶金缺陷。

(2)疲劳裂纹产生的原因是:内涵喷管加强环与筒体在焊接位置存在间隙,在工作状态下内、外壁面温差大导致故障位置静应力水平高;内涵喷管受气流随机激励作用的同时出现多阶固有振型的振动响应。在静应力与动应力共同作用下造成内涵喷管高周疲劳失效。

(3)在宽带随机激励因素作用下,发动机薄壁结构易出现多模态响应,增大了结构刚度使由随机激励引起的振动应力降低。