适用于模拟复杂地质条件的微型TBM试验系统研制及应用

赵海雷, 曾垂刚, 王利明, *, 潘东江, 杨振兴, 赵自记, 李宏波

(1. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 2. 中铁隧道局集团有限公司, 广东 广州 511458; 3. 郑州贞观电子科技有限公司, 河南 郑州 450001)

0 引言

作为目前最先进的岩石隧道施工设备,全断面硬岩隧道掘进机(tunnel boring machine)集掘进、支护、出渣等施工工序为一体,是机、电、液、光、气等系统集成的工厂化流水线隧道施工装备,具有掘进速度快、环保、综合效益高等优点[1-3]。随着西部大开发的进一步发展,中国有关水利水电和道路的修建重心正在向地形、地质条件更加复杂的西部山区转移,且大部分隧道的修建将采用TBM施工,如高地应力、高富水、强岩溶、极破碎等复杂的地质条件会给隧道施工带来极大挑战[4-7]。因此,在采用TBM施工之前,掌握复杂地质条件下开挖过程中隧道场的变化规律,并提出相应的施工预案,是有效预防复杂地质条件产生不良影响的关键。但是,由于施工条件和环境的限制,现场试验几乎很难完成。

目前,针对复杂地质条件下TBM开挖隧道场变化规律的研究,主要方法包括理论分析、数值模拟和模型试验等。理论分析在处理隧道场变化规律时,对于复杂围岩的处理有很多局限性,分析结果往往不太理想; 数值模拟则在本构模型和边界条件选取等方面无法准确表征围岩的力学特性,在模拟复杂地质条件下的工程问题方面存在先天不足[8]; 而地质力学模型试验能以现场复杂地质探勘数据为原型,通过相似比例的方法,准确模拟隧道开挖过程,直观反映复杂地质条件内部的隧道场变化规律,能够弥补理论分析和数值模拟的不足之处,得到业内广泛推广应用。

开展室内地质力学模型试验,需要设计性能可靠、功能先进的模型试验系统。目前,国内外针对地质力学模型试验系统的研究主要有: 朱维申等[9-10]研制了高地应力条件下洞群稳定性地质力学模型,并以大渡河上双江口水电站为工程背景,综合介绍了高地应力条件下洞群稳定性地质力学模型试验; 张庆松等[11]研制了断层破碎带突水突泥模型试验系统,研究了揭露断层后的隧道围岩渗流压力、应力应变、位移以及涌出物等特征参数的变化规律; 李术才等[12-13]研制了海底隧道新型可拓展突水模型试验系统,该模型可揭示开挖及突水灾变演化过程中断层及普通围岩多物理场信息演化规律; 李浪等[14]研制了深长隧道突水地质灾害三维模型试验系统,该试验系统已在成兰铁路线龙门山隧道的突水三维模型试验中应用,获得了突水灾害发生时最小隔水安全厚度;为模拟深部岩体在高地应力条件下的非线性变形破坏特征,张强勇等[15]研制出一种高地应力真三维加载地质力学模型试验系统,揭示了深部巷道围岩分区破裂的非线性变形破坏现象; 李瀚源等[16]基于盾构隧道纵向等效连续化模型,开展了隐伏断层错动对盾构隧道影响的模型试验,获得了相应的影响规律; 宋伟涛等[17]利用φ280 mm 模型盾构试验平台开展盾构掘进模型试验,揭示了砂卵石地层盾构掘进过程中地表沉降规律及开挖面失稳破坏机理。

但是,以上研究并没有针对大埋深、长大山岭TBM掘进隧道进行设计,而是模拟钻爆法开挖的方式,通过人工开挖的方法对隧道围岩的应力应变进行研究,对于TBM掘进隧道场的变化规律不能开展相应的试验。本文以滇中引水工程香炉山隧洞工程为依托,研制了一种能模拟高地应力、高水压、断层破碎带、可溶岩以及其他复杂地质条件的微型TBM掘进系统。该掘进系统主要由微型掘进装置、多功能岩箱、微型掘进机工位平移装置、四联液压系统、多功能监测系统以及微型掘进机掘进控制系统等组成。该系统可以进行半断面可视化掘进和全断面高地应力模拟掘进,为现场高地应力大埋深复杂地质下TBM掘进提供可靠的参考资料; 同时,也可为各大科研院所及高校的研究,提供专业的平台支持。

1 微型TBM模拟掘进系统的总体设计

定量模型的相似比一般取10~50。在本次试验中,以云南滇中引水香炉山隧洞用TBM为原型,其开挖直径为9.83 m,取几何相似比28为基准,确定模型系统的相关参数。为满足试验要求,结合现场情况,在反复论证和充分调研的基础上,确定微型TBM模拟掘进系统的总体设计要求如下。

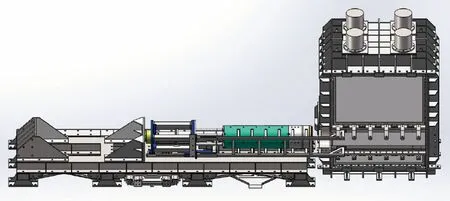

1)掘进系统尺寸及功能: 长4 300 mm、高866 mm、宽1 200 mm,动力装置采用80 t液压油缸,最大行程可达1 300 mm; 80 t轮辐式传感器可实时采集液压油缸前进推力数据;采用规格为5.5 kW伺服电机,控制刀盘转速在0~10 r/min可调,刀盘最大转矩可达1 000 N·m; 连接固定架采用强度高、刚性大的钢材,保证刀盘不栽头; L1及L2区由PE管和有机玻璃组合而成,外径350 mm、内径300 mm,同时在管壁预留盲孔以便安装压力传感器;盾体材质为有机玻璃,内径310 mm、外径350 mm。

2)多功能岩箱尺寸及功能: 岩箱外型尺寸为1 900 mm ×1 600 mm × 2 300 mm(长×宽×高),岩箱内容积尺寸为1 500 mm × 1 200 mm ×1 600 mm(长×宽×高),可以实现有压力时TBM的全断面掘进与无压力时的TBM半断面可视化掘进。

3)微型掘进机掘进控制系统功能: 可实现对油缸推进速度、刀盘转速的实时控制,并将油缸总位移、掘进速度、转矩和刀盘转速实时记录保存,可将数据结果保存为Excel格式。

研制该模型系统的主要目的是可以实现高地应力、高水压、断层破碎带、可溶岩以及其他复杂地质条件的掘进模拟。掘进系统的设计与实物见图1。

(a) 掘进系统设计图

2 分系统详细设计方案

2.1 掘进系统

掘进系统主要包括刀盘、盾体及支护分区、螺旋出土器、支撑底架与工位平移装置。

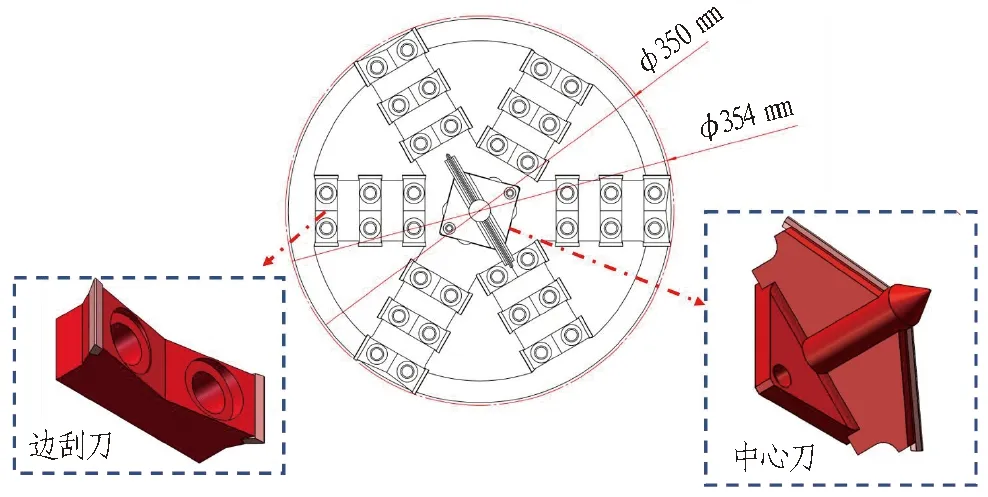

2.1.1 刀盘设计

刀盘采用Q345结构钢加工而成,刀盘净直径为350 mm,刀盘中心配备1把中心刀,中心刀周边按照非线性布置了18把刮刀,最外层边刮刀可实现扩挖直径为354 mm,刀盘的掘进动力采用80 t液压油缸,并配备80 t轮辐式传感器,可实时采集液压油缸前进推力数据,最大行程可达1 300 mm。该刀盘对单轴抗压强度10 MPa以下相似材料的掘进都有很好的适应性。另外,为了应对更加复杂的工况或更加坚硬的材料,刀盘可以根据需要随时更换。刀盘设计如图2所示。

图2 刀盘设计图

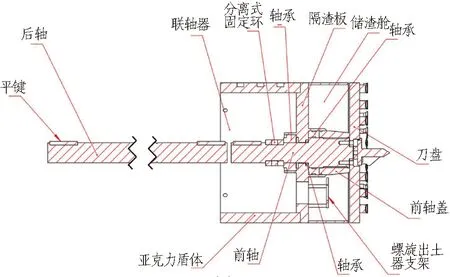

2.1.2 盾体及支护分区

基于相似比计算,结合滇中引水香炉山隧道TBM护盾用材质的弹性模量,确定微型掘进装置的护盾采用亚克力,并在护盾拱顶、拱肩和拱腰位置打设盲孔,便于安装微型土压力盒,监测掘进过程中围岩压力的变化。L1区及L2区由亚克力和PE管嵌套组成,外径为350 mm,通过相似计算,L1及L2分区的嵌套组合可以模拟现场初喷混凝土的工况。同时,在分区相应位置打设盲孔,安装微型土压力盒,确保掘进过程中对支护区围岩压力的实时监测。掘进装置盾体装配及实物见图3。

(a) 掘进装置盾体装配图

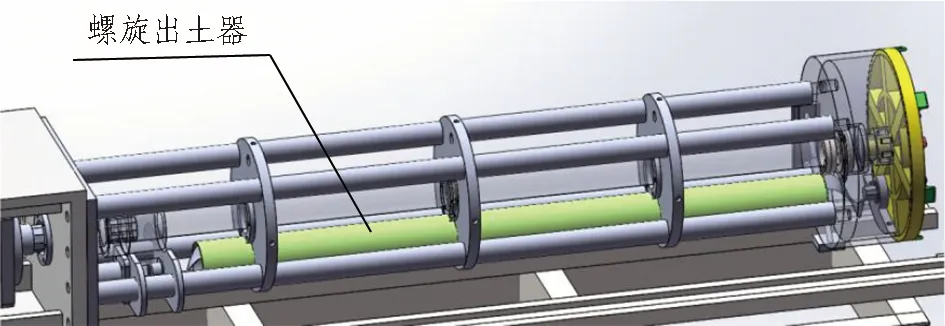

2.1.3 出渣系统设计

微型TBM盾体内部空间有限,导致使用人工和皮带机出渣均不方便。经过BIM仿真验证,设备最终采用螺旋出土器出渣设计方案,见图4,其安装位置见图中绿色部分,位于盾体底部。螺旋出土器的外管直径为60 mm,叶片直径为55 mm,允许渣土的最大粒径为15 mm。螺旋出土器的速度可通过掘进控制系统面板在0~60 r/min切换调节。

图4 出渣系统设计图

2.1.4 支撑底架设计与作用

支撑底架具有双重作用,在支撑底架上表面前侧安装微型掘进装置,在其下方中间固定安装有用来平移微型掘进装置的升降架,保证掘进过程和工位平移的顺利进行,其具体设计及实物见图5。

(a) 支撑底架设计图(单位: mm)

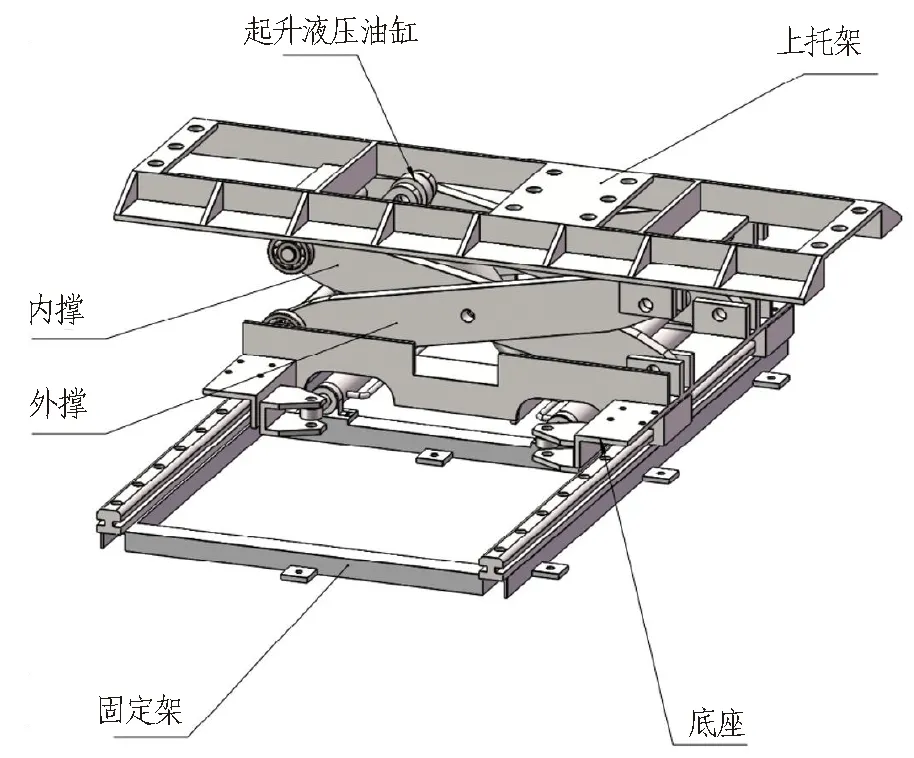

2.1.5 工位平移装置

工位平移装置肩负着掘进工况更换的重任,主要包括固定架、底座、外撑、内撑、起升液压油缸、托架和平移液压缸,如图6所示。固定架左右两侧边沿设置为导轨,导轨上滑动设置有底座,底座和固定架之间固定安装有平移液压油缸。同时底座左、右两侧分别连接有外撑和内撑,外撑中间和内撑中间采用转动方式连接,外撑上端转动连接有托架,内撑上端转动连接有起升液压油缸,起升液压油缸下端转动连接在固定架上,内撑上端支撑在支撑底架的底面上。该工位平移装置可以实现掘进装置半断面掘进和全断面掘进2种工况的自由切换。

图6 工位平移装置设计图

2.2 多功能岩箱设计

为达到高地应力作用下隧道开挖的试验目的,要求试验发生装置即主箱体具有强度高、承压能力强等功能。主箱体为Q345结构钢焊接而成,结构面采用高强螺栓拼装而成,方便拆卸,内部尺寸为1 200 mm×1 500 mm×1 600 mm。岩箱用来盛装相似土层,岩箱顶部固定安装有四联液压系统,由4个70 t液压油缸组成,可用来模拟地应力加载。四联液压系统下端固定安装加载板,每个油缸加载板面积为600 mm×750 mm。加载板可以实现单点加载,也可以实现多点协同加载。四联液压系统通过四周螺栓与多功能岩箱相连接,最大可以模拟1.1 MPa的地应力,可以实现软弱破碎地层均匀或局部高地应力的模拟。岩箱前侧设置为透明的可视面,可视面对应微型掘进系统位置设置有滑窗,滑窗可用来滑动密封,可视面对应滑窗上下边沿固定安装有导轮,微型掘进系统前侧卡设有与导轮配合的导向架,导向架用来支撑导向,以便顺利完成半断面掘进;岩箱前侧的透明可视面可以更换为高强度钢板面,以便完成不同工况下的掘进。岩箱左侧侧面设置有全断面开口和半断面开口。通过更换岩箱前侧的工作面,可以分别实现半断面可视化掘进和高应力下全断面掘进。另外,与传统反力架加载装置相比,岩箱和液压加载系统的一体化设计,大大减小了设备布置的空间。多功能岩箱实物见图7。

(a) 半断面可视化掘进

2.3 多功能监测系统

作为模型试验的主要数据来源,监测系统发挥着相当重要的作用。该系统主要包括监测元件和数据采集装置。监测元件主要有微型土压力盒、位移计以及渗压计等。另外,该系统在设计时充分考虑了监测仪器的布设通道以及监测内容。在掘进系统的盾体及支护分区,安装了量程为1.5 MPa的土压力盒,可以用来实时监测掘进过程中护盾及支护分区周边的压力变化。在多功能岩箱周边和四联液压系统顶部均设置了传感器布设通道,可供土压力盒、位移传感器以及渗压计等监测设备的安装,为试验过程提供全方位的数据参数,实现多元信息数据的实时同步采集。多功能监测系统实物见图8。

(a) 微型土压力盒 (b) 多点位移计

2.4 微型掘进机掘进控制系统

掘进控制系统作为中枢大脑关键核心,具有控制掘进、加载和掘进工位平移的3大功能。掘进控制系统可实时监测和显示掘进过程中的总位移、掘进速度、刀盘转矩、刀盘转速、刀盘推力、加载压力等。为了对试验过程进行安全保护和参数调整,开发了保护参数与工况参数设置的功能。报警一览表的设置,可以对试验过程中的报警时间、变量描述、报警类型等情况记录备查,给试验过程中的故障排查节省大量时间。另外,针对四联液压油缸的竖向加载控制,可实现1#~4#油缸的任意组合控制,以满足不同试验加载的个性化需求。所有的监测数据均以Excel输出,方便后期数据处理。掘进控制系统界面如图9所示。

图9 掘进控制系统界面

3 微型TBM试验系统的应用

3.1 试验依托工程概况

应用效果验证依托工程为滇中引水香炉山隧洞。该项目工程地质和水文地质条件复杂,堪称“地质博物馆”,几乎涵盖所有地下工程的不良地质,穿越褶皱构造2处、断层12条(876 m)、活动大断裂带1条(156 m)、岩爆段4段(1 539 m),软岩大变形段8段(3 676 m),浅埋暗挖长2 342 m(埋深30~80 m),可溶岩段2段(12 km),全隧最大涌水段涌水量3 600 m3/h,Ⅳ、Ⅴ类围岩占标段长度的60%,且围岩变化频繁、施工连续性差、工程技术难度和施工地质风险超高,工程项目线路如图10所示。

图10 工程项目线路图

3.2 复杂地质模拟及试验方案

3.2.1 高地应力断层破碎带

基于依托工程复杂的地质概况,F12断层为区域性大断层,为室内试验模拟的重点区域。TBM在高应力水平断裂破碎带中掘进,由于破碎围岩和裂隙发育组合切割,隧洞开挖后极易形成不稳定块体,产生顶拱掉块、坍顶及弯折内鼓等变形破坏,TBM极易受困卡机,导致无法正常施工。

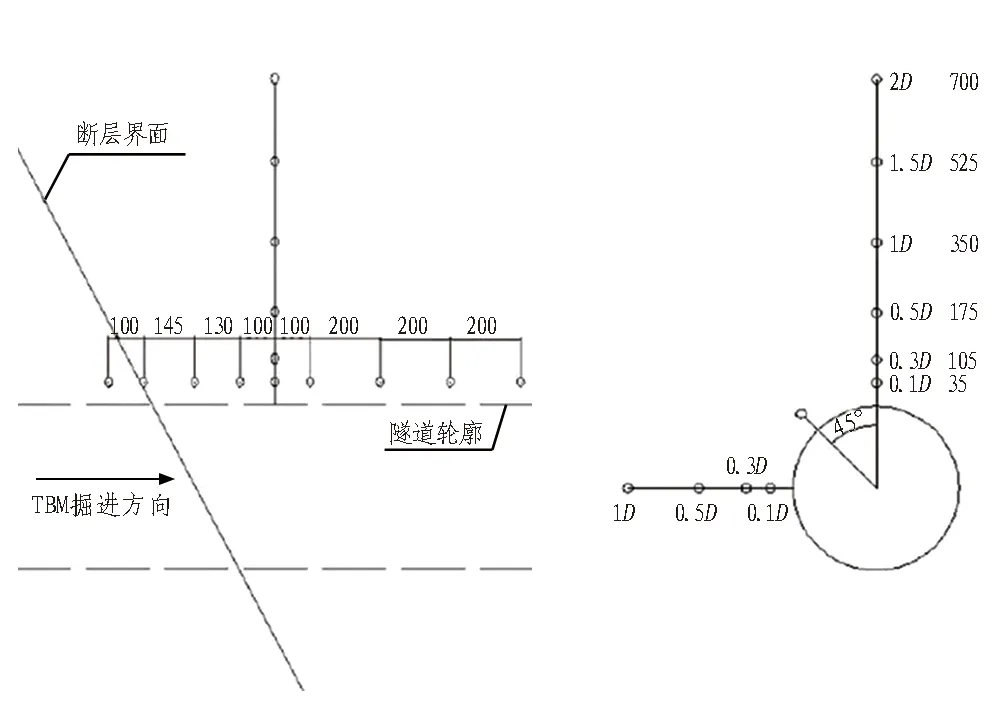

根据相似理论模拟隧洞围岩及断层破碎带物理力学参数,相似比为28。根据香炉山隧洞地质勘察报告,确定隧洞普通围岩模型按照Ⅲ2类围岩配置相似材料,F12断层按照Ⅴ类围岩配置相似材料。经过实验室内多组配比试验,确定试验隧洞围岩选择河砂作为骨料,水泥和石膏混合料作为胶结料。断层破碎带选择重晶石粉、铁粉和石英砂作为骨料配置成散体材料,重晶石粉质量∶铁粉质量∶石英砂质量=1∶2∶1.333,其容重为20.6 kN/m3,内摩擦角为28°。基于多功能岩箱上部的四联液压系统,通过油缸加载,可以模拟高地应力的工况。当选择4个油缸同时工作时,可以模拟均匀地应力加载工况; 当4个油缸不同时加载时,可以模拟偏压地应力的工况。该模拟地质条件在岩箱中的布置及监测断面如图11所示。

(a) 断层破碎带布置方式 (b) 监测断面

3.2.2 高水压岩溶富水地层

香炉山隧洞岩溶水量大、隐伏溶洞不明,造成局部构造应力场异常问题,给现场TBM施工带来了极大风险和挑战,就此开展高水压岩溶富水地层的固液耦合试验。

为了能够准确反映TBM掘进扰动诱发可溶岩突泥涌水区应力场重构规律,相似材料的选取与掘进方式的选择至关重要。首先,基于多功能岩箱的设计,本次试验采用可视化半断面掘进方式,以便于直观地感受TBM掘进至高水压岩溶地层时突泥涌水的现象,同时便于监测围岩应力场的重构规律。半断面掘进的具体操作是先将微型TBM调整到半断面掘进孔,然后安装微型TBM与移动玻璃窗的连接架; 当TBM向前掘进时,移动玻璃窗以同样的速度向前滑移,保证同掘同推的过程,见图12。其次,本试验中围岩相似材料采用流固耦合相似材料,选择砂、碳酸钙、铁粉、水泥、氯化石蜡、硅油为原材料。根据流固耦合相似理论,计算各参数相似比尺,经过多组配比试验,测得本文相似材料的容重、强度、变形特征及水理特性均满足试验要求。溶洞布置方式及监测断面如图13所示。

图12 半断面掘进示意图

(a) (b)

3.3 应用效果

基于研发的微型TBM试验系统平台及依托工程滇中引水香炉山隧洞的特殊地质情况,在现场开展试验艰难和生产不允许的情况下,分别进行了室内模拟高地应力断层破碎带全断面掘进和高水压岩溶富水地层的半断面可视化掘进试验。试验过程中分别对成洞效果、掘进参数设置、掘进参数波动情况以及设备运行情况等进行了记录,分别得出如下结果: 1)成洞效果良好,设备运行平稳,参数按照设置目标波动幅度小且可轻松导出; 2)工位平移装置使用流畅,加载系统保压时间长,整体系统达到了预期效果。可根据现场地质条件,针对性地设计室内模拟试验和数据分析,为现场TBM不良地质掘进提供可靠参数参考。同时,该试验装置的研发可为隧道掘进研究提供可靠的试验平台。图14为不同掘进工况下的成洞效果。由图可知,无论是半断面掘进还是全断面掘进,都具有较好的成洞效果。

(a) 半断面可视化掘进

图15示出了微型TBM进行全断面高地应力断层破碎地层掘进时的转矩和推力曲线。刀盘的最大转矩设计值为1 kN·m,随着TBM掘进至硬岩与断层破碎带交界面,断层破碎带坍塌,大量渣土涌进刀盘,导致螺旋出土器不能及时排出渣土。随着时间的推移,刀盘推力和转矩逐渐增大,当转矩达到1.2 kN·m,超过额定转矩20%时,设备启动了保护程序,刀盘转矩和推力迅速降低,验证了该设备具有复杂地层施工的实用性和较高的安全性。

(a) 转矩曲线

4 结论与建议

1)研制的微型掘进装置,实现了模拟现场掘进机的多项功能。开挖直径达354 mm,转速在0~10 r/min可调,最大转矩可达1 300 N·m,最大推力可达800 kN,掘进行程可达1 400 mm。

2)研发的多功能岩箱可实现半断面可视化和全断面高应力模拟掘进。当岩箱的正侧面更换为可视面时,可以实现半断面的可视化掘进,同时可结合高速摄像机或者数字散斑等监测手段,展现掘进过程中岩土的破坏路径和规律;当岩箱的正侧面更换为高强度钢板面时,可以模拟高地应力工况下多种复杂地质条件的开挖。

3)研发的多功能监测系统和掘进控制系统可为试验过程提供全方位的数据参数,实现对多元信息实时同步数据采集。监测系统可完成对试验过程中的围岩压力、位移、水压等数据的实时采集; 掘进控制系统可对掘进过程中的总位移、掘进速度、刀盘转矩、刀盘转速、刀盘推力、加载压力等实时监测和显示。

研制的微型TBM试验系统将通过针对重大工程项目地勘资料的提前试验,为现场掘进提供可靠的参数指导。因此,建议重大工程在开工前或施工中,能够针对复杂地质段提前开展室内模拟试验。