基于GLCM的磨粉机喷砂辊表面图像纹理特征分析*

刘培康,武文斌,王雪峰,侯宁沛,张文龙,吕少杰,赵歧峰

(1.河南工业大学粮油机械研究所,郑州 450001;2.郑州科技学院,郑州 450001)

根据制粉工艺需要,喷砂辊用于等级粉厂的心磨等多个系统来对物料进行研磨,伴随着制粉过程,喷砂辊表面会逐渐磨损,其表面形貌变化会影响对物料的研磨效果、磨辊寿命、电能消耗[1-3]。当喷砂辊磨损严重时需要及时更换磨辊或对表面重新进行粗糙毛化处理,粗糙化目前多采用喷砂方法,如果更换磨辊或过早重新喷砂会影响磨辊使用寿命,同时设备停机会造成停产和磨辊喷砂工时费等企业总成本的增加。更换磨辊或喷砂过晚,会影响面粉品质、出粉率、增加电耗,同时也会加快磨辊表面磨损,缩短磨辊寿命。所以说,准确判断喷砂辊表面磨损情况,及时对喷砂辊进行更换或重新喷砂修复,能够减少企业成本、提高面粉质量和产量,从而提高企业效益。

在实际生产过程中,制粉师是通过用手摸喷砂辊表面或者通过磨粉机电耗以及出粉率来间接判断喷砂辊磨损情况,有条件的面粉厂使用粗糙度测量仪测量喷砂辊表面的磨损情况,对于喷砂辊表面形貌,没有具体的描述指标。同时,随着食品行业竞争的加剧,利润率被压低,要求生产过程的各个方面都以最佳性能运行,只有通过数字化才能实现生产标准的优化以及设备信息的可追溯性。因此,分析喷砂辊表面形貌以及科学描述其表面磨损情况是该行业非常关注的问题。

随着计算机运算能力的提高、微电子技术的发展以及快速傅里叶变换算法的实现,图像处理算法得到了更广泛地应用,现代图像处理技术应用领域得到了扩展。目前在国内外,图像处理技术应用在金属表面形貌检测方面已取得较多的研究成果:国外Matsushima等[4]最先使用图像处理及视觉系统,对切削刀具的磨损图像进行处理,对处理后的磨损图像信息进行计算,最终实现了切削刀具磨损状态的识别。Y H Lee等[5]采用图像处理技术研究了切削刀具前刀面月牙凹坑的磨损规律。美国Westinghouse公司利用CCD相机附加光源来检测钢板的表面缺陷情况,并且提出将光路组合方式应用于检测系统[6]。D Itzhak[7]等对AISI304L不锈钢在FeCl溶液中的点蚀情况通过计算机图像处理方法进行评估,通过计算凹坑概率和凹坑区域的直方图计算得出点蚀率为9.73%,并证明计算机图像处理技术是一种有效的点蚀统计评估工具。Tsai D M等[8]对木材、纺织面、机加工面等纹理表面形貌进行图像复原,之后对其表面形貌进行了分析。Hoang K等[9]将图像处理技术运用到皮革表面检测领域,采用自适应阈值分割方法对皮革表面图像进行分割,之后对表面缺陷进行分类实现表面检测。而且,使用该技术还可以对表面的凹坑形状进行分析[10]。

因此,利用图像处理技术,分析喷砂辊表面磨损规律,对定量表征喷砂表面形貌、准确判断喷砂辊表面磨损状态具有重要意义。

1 材料与方法

1.1 试验材料

本试验在河南麦道面粉有限公司进行,试验小麦为当地混合小麦,不完善粒率约为5%,ⅠB入磨水分为16.0%,测试工艺部位为2M,磨粉机为郑州格德格瑞机械工程有限公司制造,磨粉机及喷砂辊的参数如表1所示。

表1 磨粉机及2M喷砂辊参数

1.2 试验装置

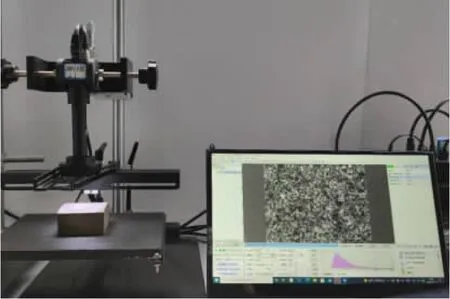

试验采用由EM00M/C型号的工业相机、TL10×065s/c型远心镜头及RL5428-29型环形光源搭建的图像采集装置,如图1所示。

图1 喷砂辊表面图像采集装置

1.3 试验方法

麦芯颗粒与喷砂辊属于软颗粒磨损,磨损周期较长,本次试验磨粉机及喷砂辊:产量为1.46 t/h、连续工况下运行,喷砂辊试验研究时间是从使用前至需重新喷砂为止共60 d,采集位置选取在距离喷砂辊右端面100 mm点A位置(见图2),每隔10 d使用图像采集装置在该位置采集一次喷砂辊表面磨损形貌图像,利用离散数据点拟合喷砂辊使用过程的表面形貌变化规律。实验过程中,每次测试时间约5 min,该时间段与10 d间隔时间相差较大,故5min内测量参数变化可忽略不计。

图2 图像采集位置示意图

1.4 数据分析

应用matlab软件平台编写程序对采集的磨损过程图像进行图像处理和纹理特征提取。

2 喷砂辊磨损机理及表面特征

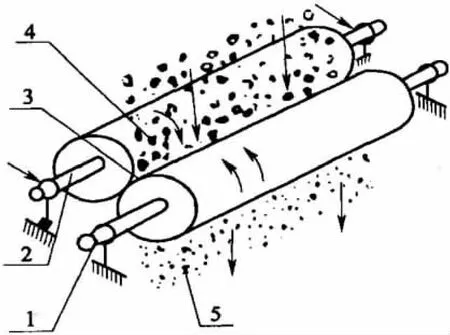

辊式磨粉机研磨机构主要由一对差速相向转动的磨辊组成。如图3所示。

图3 研磨机构工作原理图

制粉时,小麦颗粒及粉料从磨辊上方进入辊间研磨区,受到差速相向旋转磨辊的挤压、研磨及搓撕作用完成制粉过程。分析制粉工况,认为喷砂辊的磨损为三体磨料磨损。

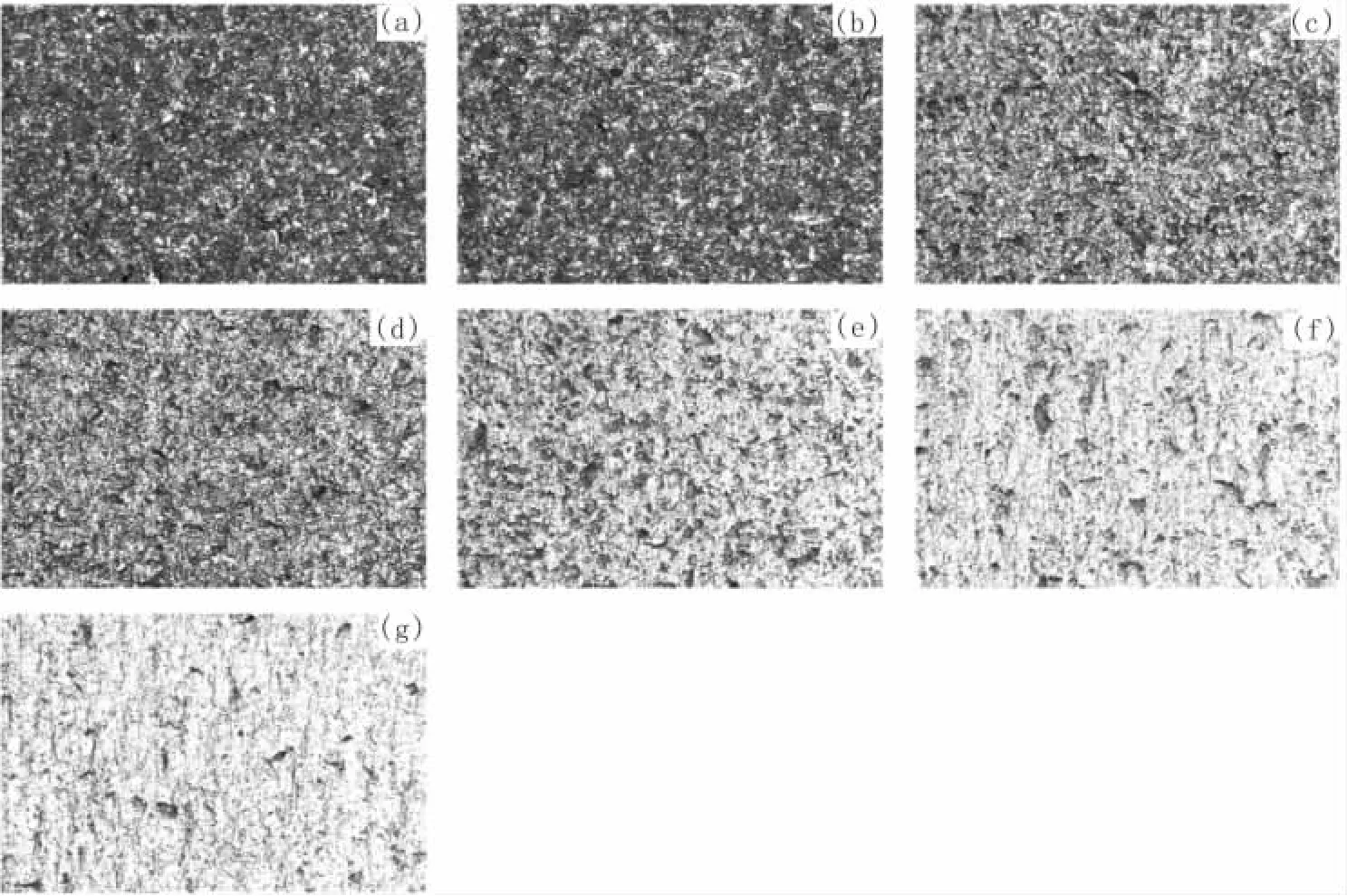

三体磨损是一个动态复杂的过程[11-13],并伴有物理化学变化,目前还没有形成统一的理论模型和研究方法。为分析喷砂辊表面具体磨损过程,对河南麦道面粉有限公司2M工艺部位DMFT型磨粉机喷砂辊的表面磨损情况进行连续跟踪。从宏观角度,喷砂辊连续加工1 d表面变化不明显,但整个磨损周期其表面形貌差别较大,并且发现喷砂辊表面变化具有连续性,即表面质量在不断恶化,具体如下:

第一阶段(0~20 d):喷砂辊表面存在不均匀的凸峰和凹坑,表面发暗,用手感知具有粗糙感。

第二阶段(21~40 d):麦芯颗粒沿喷砂辊表面滑移挤压过程中在正应力作用下,对喷砂辊表面进行破坏,表面凹坑逐渐扩大,且凸峰逐渐变平,表面出现少许犁沟。

第三阶段(41~60 d):表面凸峰在磨料的反复应力作用下产生疲劳效应,表面逐渐磨光,喷砂辊表面出现反光,表面粗糙感降低,此时应对喷砂辊表面进行重新喷砂修复。图4为磨损周期内喷砂辊表面形貌间隔10 d的图像采集结果,图像大小均为1 280×960像素。

图4 喷砂辊磨损过程表面形貌图像

3 喷砂辊磨损形貌纹理特征实验研究

3.1 灰度共生矩阵算法

灰度共生矩阵(gray-level co-occurrence matrix,GLCM)是最常用的纹理特征提取方法,该方法提取的纹理特征具有良好鉴别能力。Haralick R M等[14]提出的GLCM方法已经成为纹理特征提取的一种经典算法,在很多领域被广泛应用,之后不断深入研究,从GLCM中提出了14个二阶统计量作为纹理特征,用于纹理分割和分类等方面,其中常用的有二阶矩、纹理熵、对比度、相关性四个特征量[15]。

3.2 GLCM特征参数

(1)二阶矩ASM,又叫能量,反映了图像灰度分布的均匀度和纹理细度,它是矩阵中各元素的平方和。当能量值较大时,纹理较粗糙;反之,纹理较细。表达式如下:

(2)熵ENT,反映纹理的复杂度、非均匀度以及随机性。当图像纹理比较复杂时,熵值较大;反之,灰度均匀时,熵值较小。表达式如下:

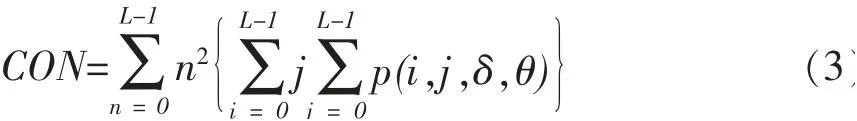

(3)对比度CON,又叫惯性矩、非相似性,反映纹理的高与低,可理解为图像的清晰度。纹理的沟纹(凹槽)越深,对比度越大,效果清晰;反之,沟纹越浅,对比度就越小,图像效果模糊。表达式如下:

(4)相关性COR,用来反映矩阵中各元素的相似程度。当矩阵某些元素的值相等时,相关性较大,如果图像中存在水平纹理,则水平矩阵的相关性大于其它矩阵[16]。表达式如下:

式中:u1,u2,σ1,σ2定义如下:

3.3 喷砂辊磨损形貌纹理特征提取

针对实验获取的原始灰度图像,按照纹理特征参数计算公式,运用matlab软件计算并提取喷砂辊表面图像的纹理特征,所得结果如表2所示。对图像中提取的各特征数据按照公式9进行归一化,使得处理后的数据限定在[0,1]范围内,便于分析数据。

表2 喷砂辊磨损形貌图像纹理特征参数统计表

其中xmax为同一特征参数不同时刻数据的最大值,xmin为最小值。

归一化处理后的特征量数据随磨损时间的变化规律如图5。

图5 磨损过程图像各纹理特征变化曲线

分析图5中各特征参数变化曲线可知,随着喷砂辊表面磨损程度的加剧,图像纹理特征中的二阶矩、熵值和对比度呈现单调递减的变化,二阶矩值逐渐减小,表明图像的灰度分布逐渐发生变化,原因是磨损后凹坑面积逐渐减小,凸峰逐渐平滑,表面灰度逐渐变得不均匀。熵值反映纹理的复杂程度、信息量以及非均匀性,熵值逐渐减小,意味着表面形貌的精细纹理越来越少,表面形貌越来越光滑。对比度逐渐降低,意味着表面图像的纹理越来越稀疏,表面逐渐变暗。根据实验得到的相关性随磨损时间的变化曲线,发现该值波动范围比较大,不合适作为判断喷砂辊表面磨损程度的特征参数。

4 结论

本研究结果表明,辊式磨粉机喷砂辊在制粉过程中,受到交互作用力的影响,喷砂辊表面会不断磨损,随着喷砂辊表面磨损时间变长,其表面形貌逐渐恶化,纹理特征不断变化,通过分析各特征参数随磨损时间的变化规律,发现纹理特征参数二阶矩、熵值和对比度对区分喷砂辊表面磨损程度有良好的体现,可以用于定量表征喷砂辊形貌,为准确描述喷砂辊表面磨损状态提供参考。