一种飞机机翼机器人喷涂系统的站位优化设计

谭 红 雷 沛 胥 军 伍承旭 李现坤 张 乐 张文过

(成都飞机工业(集团)有限责任公司四川省航空智能制造装备工程技术研究中心,四川成都 610092)

随着机器人喷涂技术的发展,机器人自动喷涂系统在飞机大部件涂装领域的应用已经越来越广泛[1]。

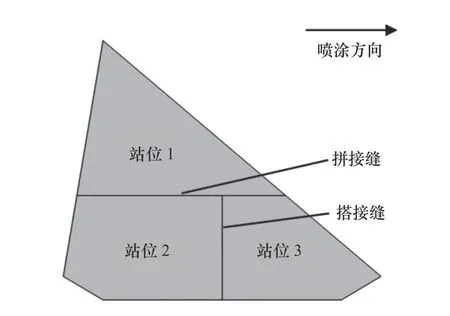

受限于单台机器人的喷涂可达范围,面向飞机大部件喷涂需求时,可为单台机器人扩展外部轴以拓展机器人的喷涂覆盖范围[2-3]。机器人的外部轴可采用联动式和固定式两种扩展方式。若采用固定式外部轴扩展方式,机器人在不同站位的喷涂区域间会出现拼接和搭接两种情况[4-6]。其中拼接是指两区域间的拼缝与喷涂方向基本一致的情况,此时只要能较好地控制两区域间的喷涂轨迹间距,便能较好地控制拼缝处的喷涂质量。而搭接是指两区域间的搭接缝与喷涂方向不一致的情况,搭接缝容易出现过喷现象,其喷涂质量难以控制[7]。

为提升大部件整体喷涂质量,本文就一种飞机机翼机器人喷涂系统的站位优化设计进行了研究,基于尽可能减少搭接缝形成的条件,提出了站位优化设计方案,提升机翼部件整体喷涂质量,为飞机大部件喷涂的站位设计提供一定的思路。

1 飞机机翼机器人喷涂系统

本文的飞机机翼机器人喷涂系统,主要由喷涂机器人、横向导轨、纵向导轨、工装及机翼样件构成,根据该飞机机翼机器人喷涂系统的现场布局,利用DELMIA软件搭建了如图1所示的飞机机翼机器人喷涂系统仿真环境。

2 站位优化设计

2.1 站位离散

如图1所示,当前机器人的站位由图中横向导轨和纵向导轨共同决定,其中横向导轨为系统X轴,取值范围为0~4 000 mm,纵向导轨为系统Z轴,取值范围为0~1 300 mm。现将2个导轨的值,即对应的X轴和Z轴的值进行离散,可得机器人站位点位的分布图,将2个导轨的值以间距100 mm离散形成的站位点位分布图如图2所示。

图1 飞机机翼机器人喷涂系统

图2 站位点位分布图示例

2.2 求解各站位喷涂可达区域

为确定在每个站位分布点时,机器人在机翼样件上的喷涂可达范围,可先计算出当前站位机器人的包络空间[8-9]。该系统机器人型号为IRB5510,根据IRB5510的平面臂展空间范围,如图3中正视图所示,结合图3中俯视图所示的关节角的运动范围计算出机器人的包络空间。忽略奇异点的情况下,得出的机器人包络空间如图4所示。

图4 喷涂机器人包络空间

然后将机器人在某个站位的包络空间与机翼样件喷涂面的延展面求交,即可得出当前站位机器人在机翼样件喷涂面的延展面上的可达区域,即喷涂范围,如图5所示。

图5 某站位机器人喷涂范围求解示例

2.3 求解最少站位数

站位数量越少,机器人喷涂时在机翼样件上的分区越少,从而形成的搭接缝也越少[10]。求解最小站位数,即为求解机器人以最少的站位数量实现机翼样件喷涂面的整面喷涂。

站位数为n时,求解方案如下。

步骤1:从站位分布点中选取n个站位,将n个站位在机翼喷涂面的延展面上的可喷涂区域Mi求并式(1),即可得出在当前n个站位下机器人在机翼喷涂面的延展面上的可达区域Mt,示例如图6所示。

图6 站位数为n时可达区域Mt示例

步骤2:提取机翼样件喷涂面的边界点P1、P2、···、Pk,为简化计算,考虑机翼大部件边界形状接近直线,创建边界线为直线的机翼喷涂面,即喷涂区域S,如图7所示。

图7 喷涂区域S示例

步骤3:将步骤1中获得的可达区域Mt与机翼样件喷涂面S求交式(2),可得出交集区域Mst,如图8所示。

图8 交集Mst示例

步骤4:若要实现机翼样件喷涂面的全面覆盖,步骤3中的交集区域Mst应该和步骤2中的喷涂区域S完全一致,所以要判定是否能实现全面覆盖,需要对比交集区域Mst和喷涂区域S。为简化计算模型,本文采用条件判定的方式进行对比。提取步骤3中的交集区域Mst的边界线,并获取其边界点及 角点P1(Mst)、P2(Mst)、···、Pk(Mst),首 先 判 定 边 界 线是否均为直线,若存在非直线的边界线则直接判定不能实现全面可达,如图8所示情况即不可实现;若边界线均为直线,再判定边界点数量与S的边界点数量是否一致,若数量不一致则不可实现;若数量一致,最后再判定边界点的坐标值是否能与S的边界点逐个重合,若能逐个重合则说明此n个站位能实现机翼样件喷涂面整面可达。否则,则说明不可实现。

为尽快找出最小站位数,可从站位数为1开始计算。当站位数为1时,将每个站位分布点的可达区域与喷涂区域S求交,按以上方法求解,若无解,再计算最少站位数为2时的情况。此时将站位分布点进行排列组合得出站位数为2时的所有站位分布点组合,再利用以上方法对各站位组合进行求解,若有解,即可得出最小站位数为2,同时可得出此时有解的站位组合。若无解,以此类推求解最小站位数为3时的情况。

针对飞机机翼机器人喷涂系统,采用以上方案对站位进行优化设计,最终求解得出该系统最少站位数为3。

2.4 选择优化的站位组合

列出上诉求解出的最小站位数的站位组合,基于搭接缝最短的原则,同时结合工艺以及现场布局要求,选择其中最优的站位组合。

飞机机翼机器人喷涂系统由于机翼样件采用立式装夹喷涂方式,为减少流挂现象,此时选用系统X轴方向为喷涂方向。因此站位分区拼接时,与系统X轴方向一致的接缝为拼接缝,与X轴方向不一致的接缝为搭接缝。为尽量减小搭接缝的长度,在选择站位组合时,喷涂机翼翼尖区域的站位选择尽量靠下,此时该站位与喷涂机翼翼根区域的2个站位形成的接缝与系统X轴方向一致,为拼接缝,而喷涂机翼翼根区域的2个站位间形成的接缝则与X方向不一致,为搭接缝。喷涂机翼翼尖区域的站位越靠下,喷涂机翼翼根区域的2个站位间形成的搭接缝将越短,同时结合其他工艺及布局空间的要求,最终确定了该系统喷涂的站位组合,形成的站位加工分区图如图9所示。

图9 机翼样件站位加工分区图

该站位组合已经在某型机机翼喷涂中进行应用验证,仅有如图9所示的搭接缝时能实现全面喷涂。

3 结语

面向飞机大部件喷涂作业时,单台机器人作业范围不能实现全面覆盖其喷涂区域,且受限于设备或工作空间等原因不能实现以联动方式扩展外部轴时,机器人采用固定式站位实现喷涂作业,此时在不同喷涂区域间将形成拼接和搭接区域。由于搭接区域的喷涂质量难以控制,本文就一种飞机机翼机器人喷涂系统的站位优化设计进行了研究。基于尽可能减少搭接缝的形成,提出了站位优化设计方案,用以提升机翼部件整体喷涂质量,为飞机大部件喷涂的站位设计提供思路及方法。