基于第一性原理的碳化铬陶瓷颗粒形貌预测及验证分析*

刘 琛 李金华 姚芳萍 郭海华 陈 翔

(辽宁工业大学机械工程与自动化学院,辽宁锦州 121001)

激光熔覆是将高能密度的激光束作为发热源,使原料粉末快速熔化沉积在母板上,凝固成型,冶金结合涂层的一种增材制造方法[1-3]。其涂层的热影响区小,稀释率低,与基体能形成良好的冶金结合,同时激光熔覆过程中加热与冷却速率变化快,得到的熔覆层晶粒细小均匀,能有效提高材料的耐磨性、耐腐蚀性等,受到诸多学者的重视[4-5],激光熔覆技术应用在生活中的各个方面,得到了迅速发展。

随着研究的不断深入,人们对材料的性能要求越来越苛刻,对新的材料研究也越来越多,传统的材料已经难以满足人们的需求。激光熔覆技术的发展,使得第一性原理[6-8]成为了研究材料时必备手段之一。通过以量子力学为基础,从原子内部进行方程求解,预测晶体生长,对界面进行研究,预测和评估材料性能。对材料的选取及研究起到了很大的作用。为了进一步提高材料的性能,人们通过在涂层中添加一些增强颗粒,提高材料的性能,但是该方法结合性能差涂层加工过程中容易受到污染,出现裂纹等现象[9-10]。近年来,一种全新的方法成功解决了这个问题,人们通过原位生成[11-13]增强相的方法来提高涂层性质,这种方法制备的增强相颗粒细小,具有良好的湿润性,结合力强,增强相在涂层中均匀分布且组织细密。Obadele B A等[14]人和Xiong Y J等[15]人通过原位生成法,成功制备了碳化钨镍基涂层。涂层中的WC增强相均匀分布在涂层内部,涂层表面没有出现团聚现象,并且涂层硬度得到了很大的提升。周思华等[16]人采用激光熔覆技术原位生成了WC-B4C增强相,涂层与基体形成良好的结合,涂层的平均硬度达到了1 200 HV0.3,均匀分布在熔覆层内部,提高了涂层耐磨性。Lu B W等[17]人激光熔覆原位生成了NbC增强相,生成的NbC通过细晶强化和弥散强化使Co50多层复合涂层得到了增强,使不同熔覆层之间的结合强度得到了提升。疏达[18]利用第一性原理对WC生长形貌进行了研究,并通过原位生成方式制备了WC增强颗粒,通过研究分析得出WC增强相形貌为三棱柱状,与仿真形貌结果一致。Christensen M[19]等人通过密度函数理论对晶体的界面能进行了计算,并预测了晶粒形态,发现WC晶粒呈现截断三角形态,通过实验发现与预测结果相一致。

碳化铬具有较高的硬度、良好的耐磨性、及耐腐蚀性,其价格低廉,在提高涂层性能方面应用十分广泛,是激光熔覆常用材料之一,目前多数研究者对制备碳化铬增强相的研究主要为直接添加,对原位生成碳化铬方面的研究尚不多见,同时对增强相的形貌及生长机制研究相对空缺,对此本文将采用第一性原理与激光熔覆技术相结合对碳化铬增强镍基涂层实验进行研究并对增强相颗粒的生成机制和形貌进行探究,通过仿真与实验相互验证,为原为生成增强相提供1种新的验证方式。同时为激光熔覆界面研究提供一定的理论基础以及对晶体生长形貌预测提供相应的参考。

1 基于第一性原理的Cr 3C2形貌预测及Cr 3C2/Ni结合性能计算

1.1 碳化铬晶体优化及形貌预测

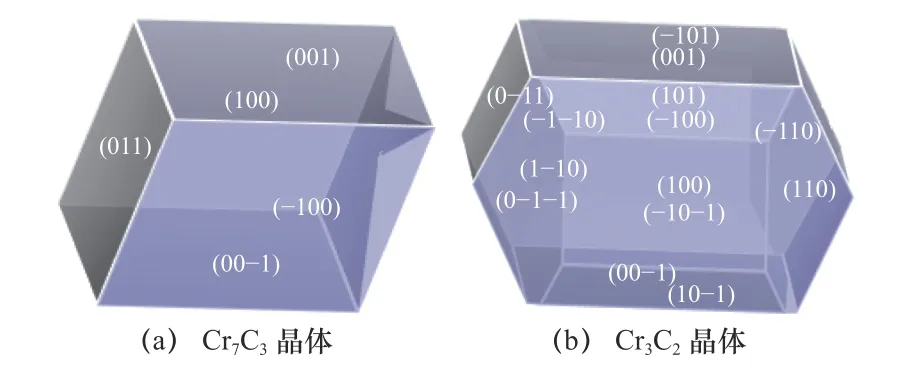

晶体的生长形貌与其内部结构有关,晶体各个晶面间的生长速率决定了它的生长形貌。为了确定碳化铬陶瓷相的形貌,使用Materials studio(8.0)软件对其进行表面能及生长速率的计算,通过软件计算分析和预测碳化铬晶体的生长形貌。碳化铬晶体主要有两种,Cr3C2与Cr7C3。但在激光熔覆过程中,由于Cr3C2的生成温度较低(1 385 K),原位生成的碳化铬晶体主要为Cr3C2,因此本文以Cr3C2为例进行模型搭建。

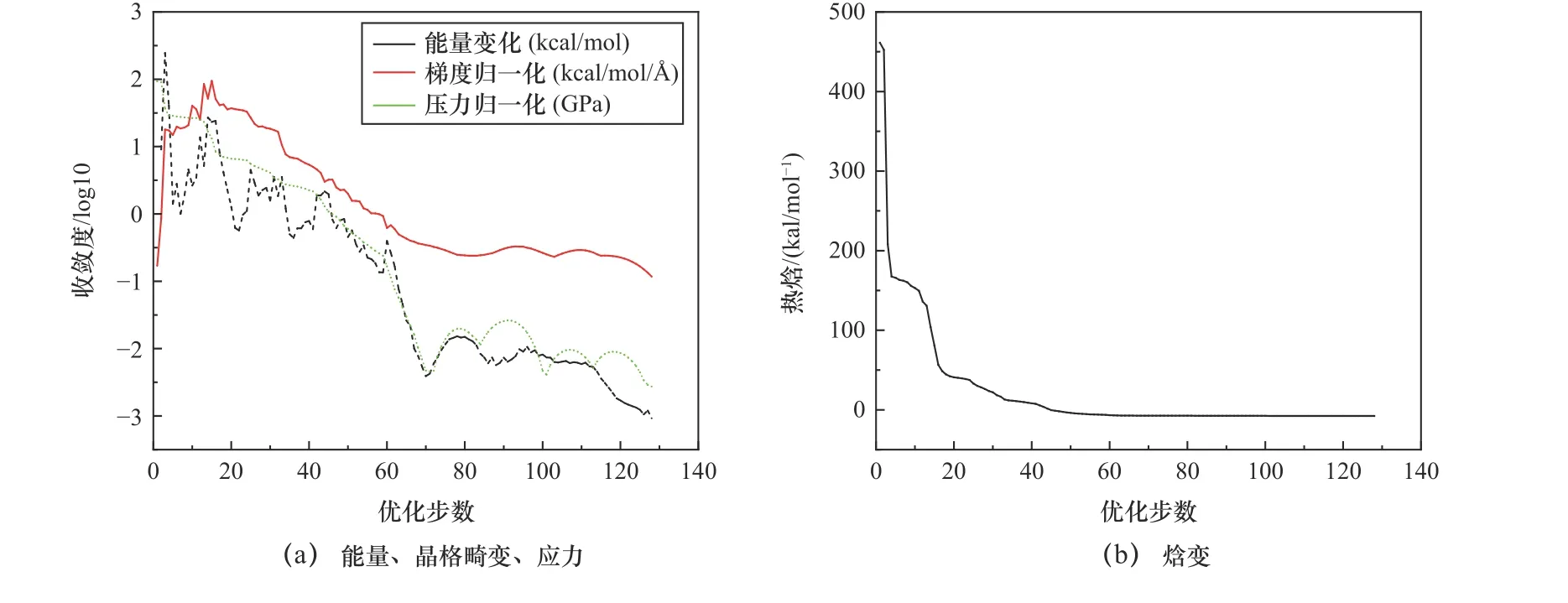

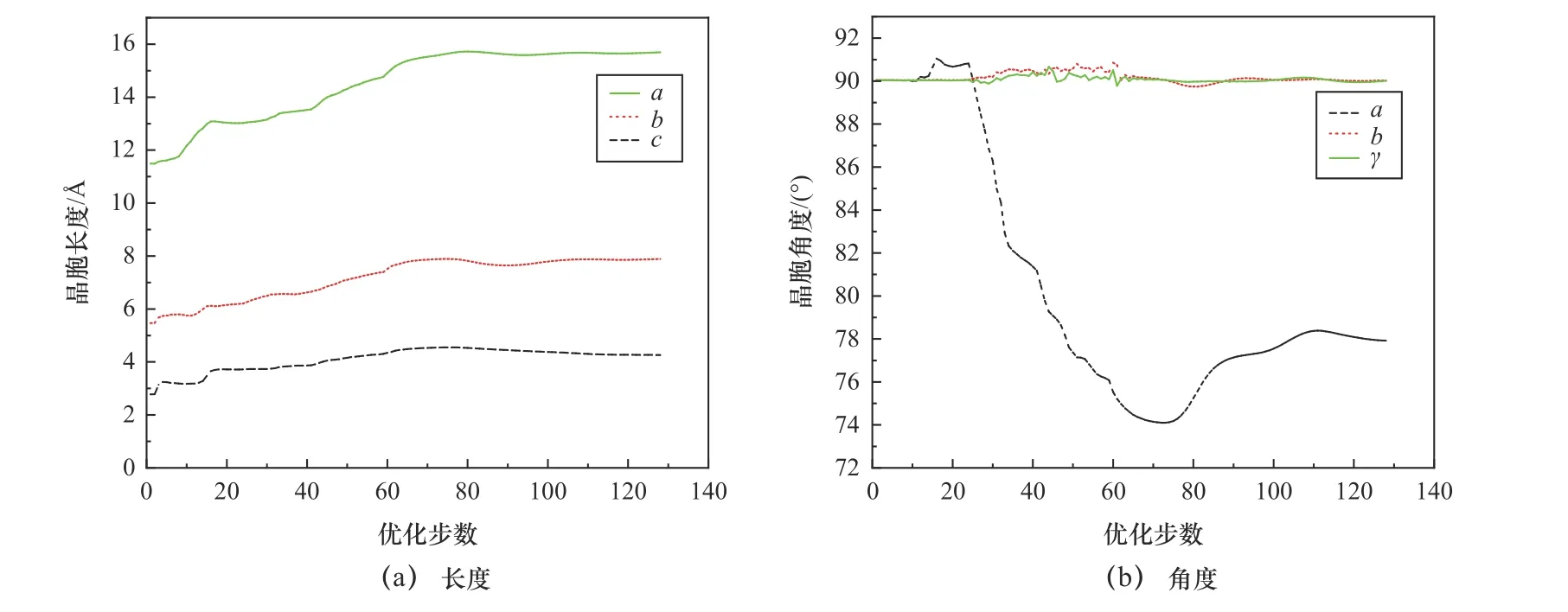

在进行形貌预测前,运用Forcite分子动力学模块对晶体结构及原子结构进行优化,使晶体表面能最小化,从而使Cr3C2的晶体结构模型更符合实际。表1为Cr3C2几何结构优化参数,通过设计能量、原子间相互作用力、内应力和晶格形变等参数来到达优化的目的,图1~2为几何优化过程中各参量的变化图。由图可知,晶体密度、晶胞长度和角度逐渐趋向平稳,收敛于一个确定值,晶体能量、内应力很快达到较小水平,最终使Cr3C2呈稳定状态。

图1 Cr 3C2几何结构优化

表1 Cr3C2几何结构优化参数

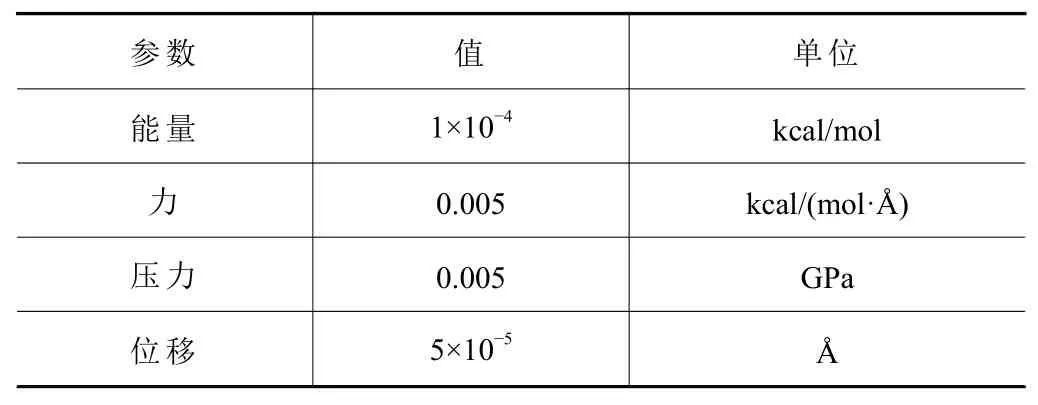

激光熔覆过程生成增强相后,增强颗粒总会朝着降低晶面和晶界能量的方向进行生长,也就是朝着生长速率低的方向生长。因此晶体形貌与晶体表面能有关,表面能与间面间距成一定比例关系[20]。

式中:R表示生长速率;d表示间面间距,即生长速率与间面间距成反比。

由于具有较大生长速率的晶面在生长过程中会逐渐消失,能量越低的表面会留存下来。所以,Cr3C2会按照(0 0 1)=(0 0-1)>(0 1 0)=(0-1 0)>(0 1 1)=(0-1 -1)>(0 1-1)等表面依次保留下来,生长速率变化如图3所示。

图3 Cr 3C2生长面的生长速率

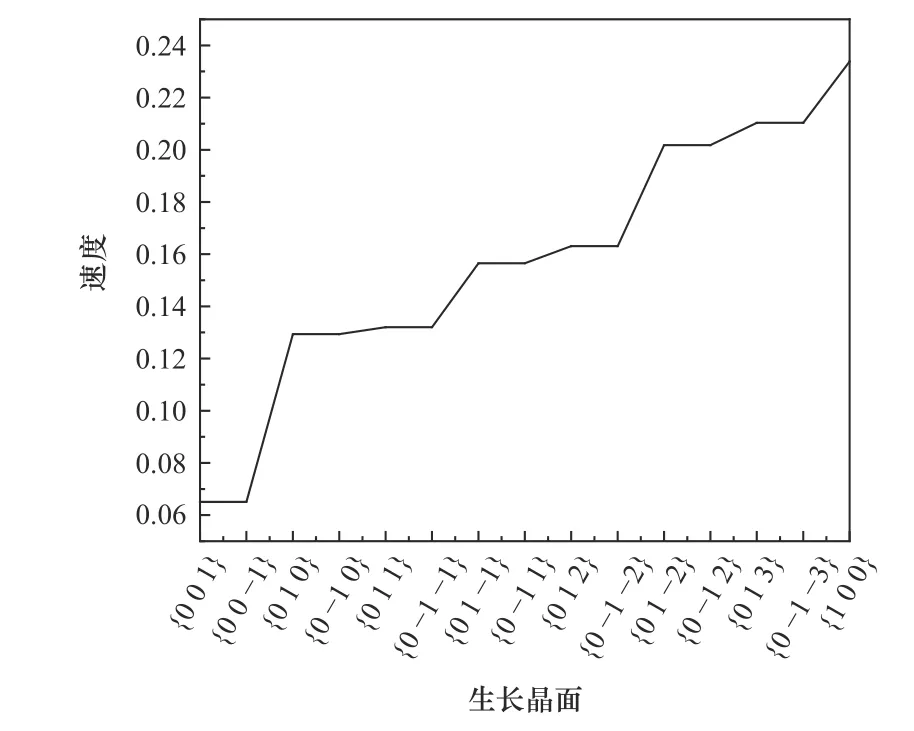

在激光熔覆开始时,增强相颗粒处在生长初期,Cr3C2晶体的所有晶面均处于相对平衡条件下生长,晶体表面能在各自的密勒指数方向上几乎相等,因此Cr3C2初始晶胞生长类似一个球形,随着晶体持续的长大,各个表面各向异性不断增加,逐渐形成一个不规则图形,在生长过程中,生长速率大的表面在生长中逐渐消失,最终形成一个菱形相的四边形。同理Cr7C3晶体随着生长面的消失,最终生长形成一个六边形相,如图4所示。

图4 碳化铬晶体生长形貌

1.2 Cr 3C2/Ni结合性能计算及界面结合性能分析

为了更好地研究Cr3C2晶体的生长形貌以及内部环境影响因素,对Cr3C2/Ni界面结合性能进行计算。通过表征界面结合性能的好坏,推测界面对Cr3C2形貌产生的影响。不同的晶体在同一环境下存在相互结合的现象,不同的晶胞进行结合通常是会选择表面能较低的晶面。晶体的生长总会沿着生长速率小的晶面生长,通过计算发现Cr3C2的(0 0 1)晶面的生长速率最小,Ni的(1 1 1)晶面生长速率最小,因此选取这两个面进行界面研究。

图2 Cr 3C2几何优化中晶胞的变化

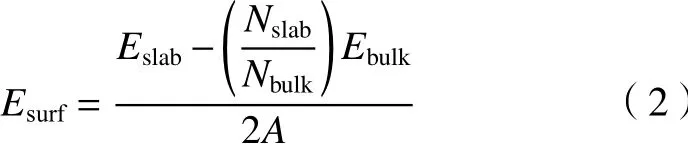

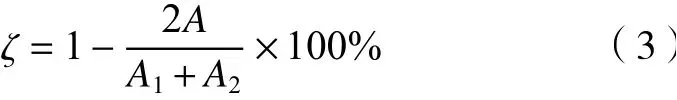

在构建Cr3C2/Ni 界面对体系进行第一性原理计算的模型中,界面的两侧也必须是 Ni基体与Cr3C2基体。在构建界面模型前,对界面两侧结构的原子厚度进行收敛计算,选择合适的原子层数作为界面结合模型。原子层数越大,结果越符合真实形核与长大过程,越能反应体相材料的真实特征。但是原子层数越大,计算难度也就越大,计算负荷越大,因此需要计算原子层数的收敛值,确定其较为理想的层数。计算表面能通常选择表面能较小且原子层数较多的情况。表面能[21]计算公式如式(2)所示。

式中:Esurf为晶面的表面能;Eslab为晶面体系总能量;Ebulk为单个晶胞总能量;Nslab为晶面体系的原子数;Nbulk为单晶胞的原子数;A为体系的表面积。Cr3C2/Ni不同原子层数表面能如表2所示。

表2 Cr3C2/Ni 不同原子层数的表面能

通过计算发现,当Cr3C2原子层数为6层时,晶体表面能开始收敛;Ni为5层时,表面能开始收敛。结合数据和计算机硬件问题,选取Cr3C2为6层,Ni为5层来建立结合界面。

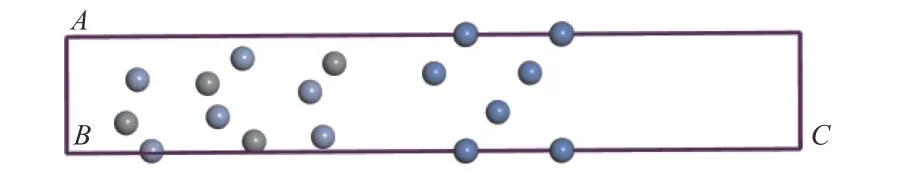

1.2.1 界面搭建

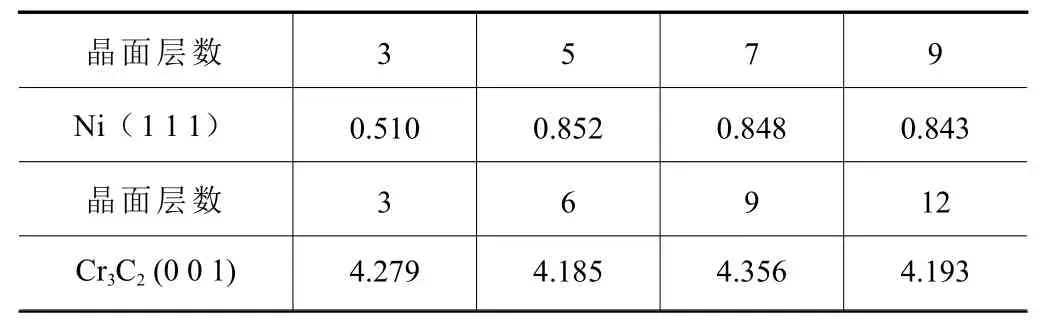

Ni原子与Cr3C2原子晶格常数差异较大,不能直接构建模型,需要在Cr3C2(0 0 1)和Ni(1 1 1)表面层原子模型中进行优化,优化后根据计算的收敛性结果,建立Cr3C2(0 0 1)/Ni(1 1 1)界面,模型如图5所示:将5层Ni(1 1 1)堆垛在6层Cr3C2(0 0 1)表面,并且在上下表面添加2 nm的真空层。通常认为错配率小于5%时能够形成稳定的晶格界面,通过式(3)计算错配率[22],得

式中:ζ为界面的错配率;A为界面的重合面积;A1、A2分别为两个晶面的面积,经过计算,其错配率为2.098%。建立如图5所示的界面模型。

图5 Ni/Cr 3C2界面模型

1.2.2 界面结合性能分析

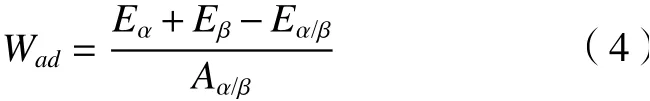

材料界面结合的强弱可以用粘附功来表示,粘附功越大,表示原子之间结合能力越强,界面结构越稳定,结合性能越好。式(4)为粘附功[23]计算公式。

式中:Wad为界面的粘附功;Eα、Eβ、Eα/β分别为晶面α、β、结合界面的能量;Aα/β为结合界面的面积。

经过计算,界面模型的粘附功为6.265 J·m-2,界面处Cr3C2、Ni原子间的距离为1.98Å。结合后的界面的粘附功数值较大且界面处原子间距离较小,表明此处形成了稳定的界面,界面的结合性能良好。稳定的结合界面以及良好的结合性能对Cr3C2生长有着积极的作用,为Cr3C2朝着四边形态生长提供了有利的环境。

2 实验验证方案设计

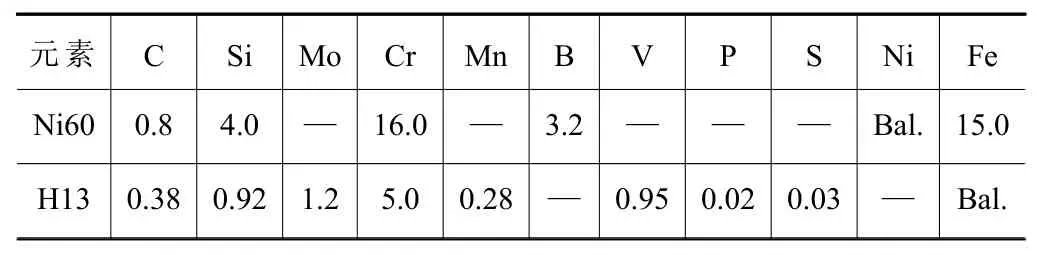

为了验证仿真结果的准确性,进行实际的原位生成Cr3C2增强Ni基复合涂层激光熔覆实验。实验采用的粉末为自熔性Ni60粉末混入15%(C+Cr)粉,其中C和Cr的原子比为2:3,以H13钢为基体材料,Ni60粉末与H13钢主要组成成分如表3所示。在激光熔覆实验前,对基体进行切割,选取试样尺寸为50 mm×50 mm×10 mm,进行表面打磨去除铁锈和其他污物,打磨完后进行表面清理吹干。为了保证粉末均匀,将Ni60粉末与15%(C+Cr)粉末置于玛瑙球磨罐中,磨粒为5 mm左右的玛瑙球,用DWH德越三维球磨机球磨2 h,确保不同粒度粉末混合均匀,熔覆过程不会出现粉末团聚,进而保证涂层性能。

表3 Ni60合金粉末与基体H13钢的主要组成成分

激光熔覆实验采用YLK-3000光纤激光综合加工集成系统进行加工。通过之前相关实验基础得出激光功率在1 400 kW,扫描速度为1.5 mm/s,送粉电压为10 V时,得到的涂层形貌较好,无裂纹气泡,稀释率低,涂层组织细密均匀,力学性能好,因此选取该参数作为实验参数。实验结束后对试件进行线切割切割得到熔覆截面,使用砂纸打磨熔覆层,直至表面无划痕后进行抛光、腐蚀,用金相显微镜观察熔覆层组织。使用显微硬度计对涂层与基体进行硬度测试,用扫描电镜和X衍射仪对熔覆层显微组织及物相进行分析。

3 实验结果与分析

3.1 物相分析与组织形貌

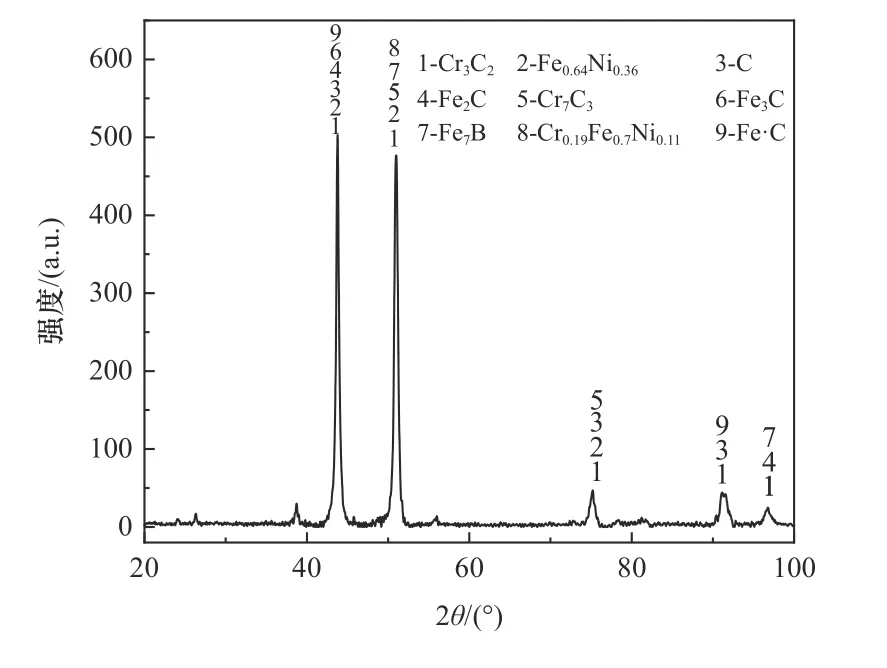

图6所示为原位生成碳化铬增强涂层表面的X射线衍射图谱,由图可知,在高温作用下,Cr粉跟C粉原为生成了Cr3C2与Cr7C32种碳化铬生成物,在图中的两大高峰处,除了两种碳化铬增强相外还有一些未参与反应的C元素,渗碳体以及Ni-Fe-Cr固溶体,这是因为Ni60中含量最多的是Cr元素以及Fe元素,在生成碳化铬的同时也会生成部分Fe-C化合物。高峰中含有C元素,表明粉末中的C未完全发生反应,这是因为C粉的熔点高于Ni与Cr的熔点,且溶解度较低,未发生反应的C粉游离在熔覆层中,对涂层起到了一定的润滑作用,进一步提高了熔覆层的质量。

图6 碳化铬涂层的XRD图谱

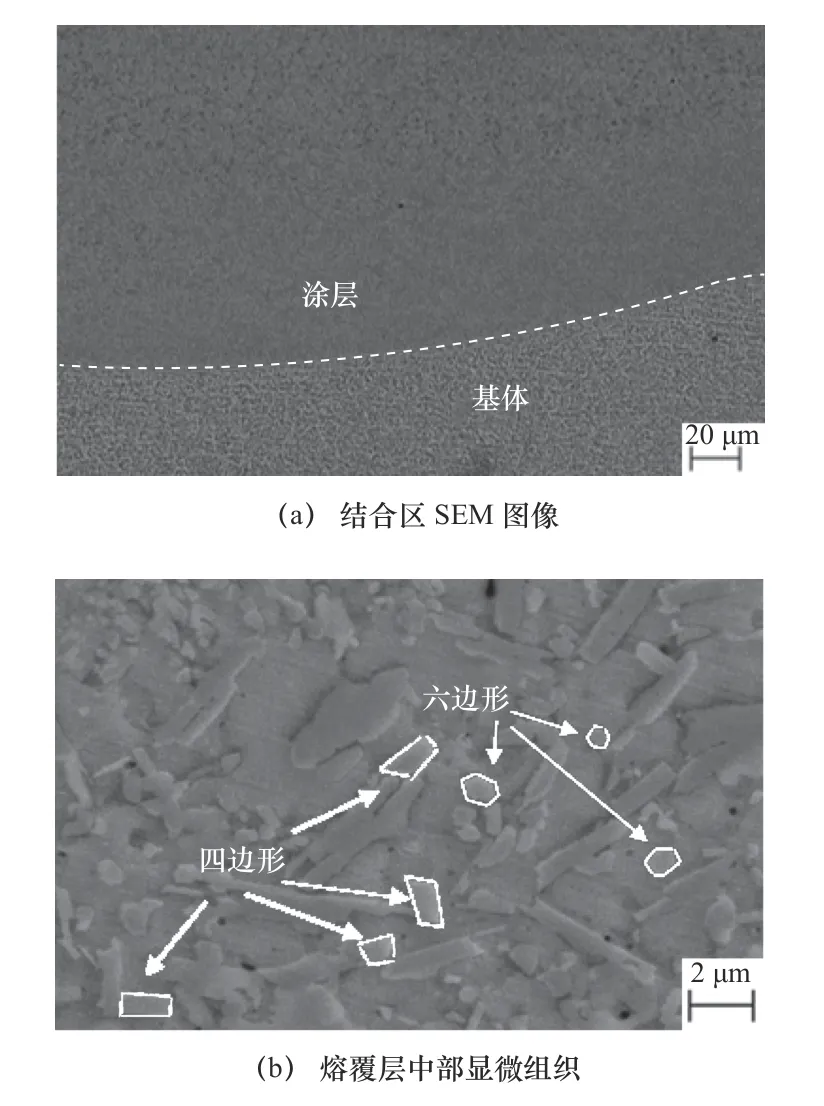

通过对涂层增强颗粒的形貌和物相分析可知,涂层中主要增强颗粒为碳化铬,图7所示为原位生成碳化铬的SEM图,图7a为结合区扫描电镜图像,由图可知,基体与涂层界限清晰,熔覆层无裂纹气孔等缺陷,与基体冶金结合良好。图7b为熔覆层中部扫描电镜图像,从图可看出涂层中增强颗粒主要呈现四边形、六边形和一些不规则形态。其中四边形、六边形与仿真预测相吻合,这是因为熔覆过程在很大程度上符合碳化铬生长的条件。为了进一步验证形貌仿真的准确性,对四边形及六边形区域进行能谱分析。

图7 原位生成碳化铬SEM图

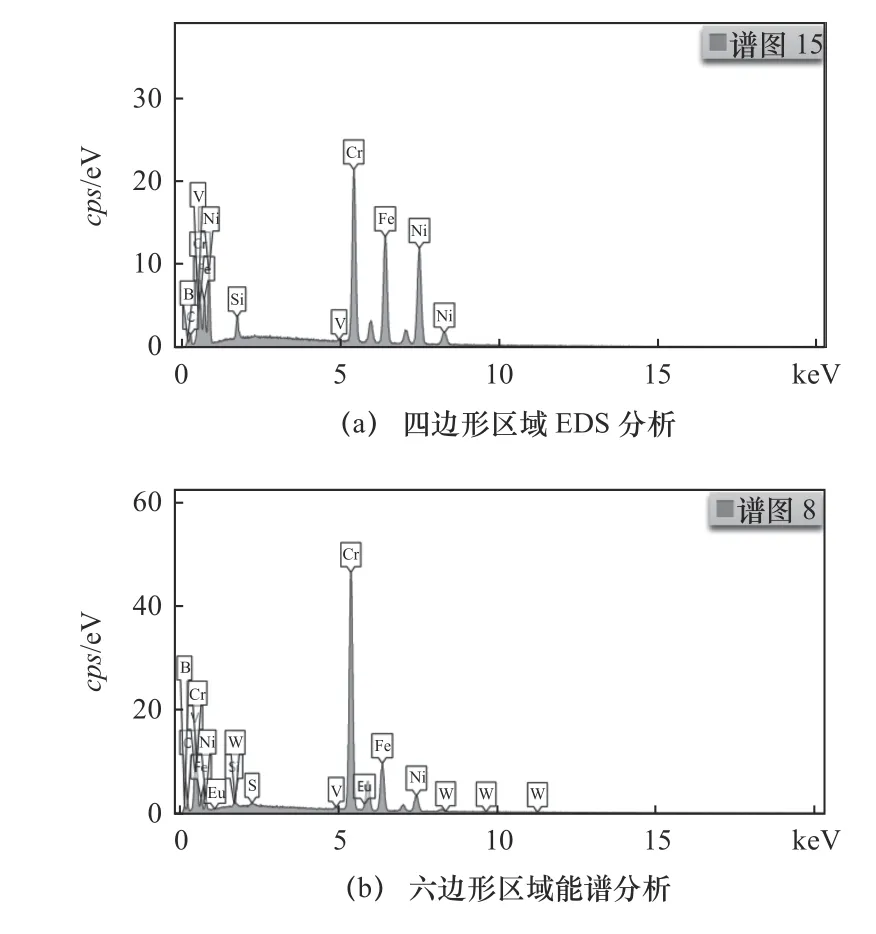

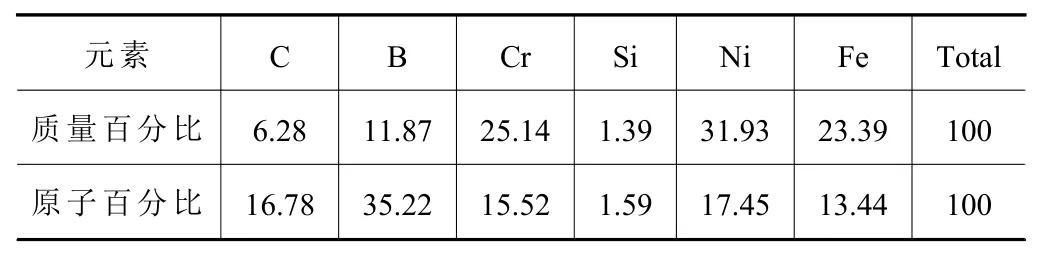

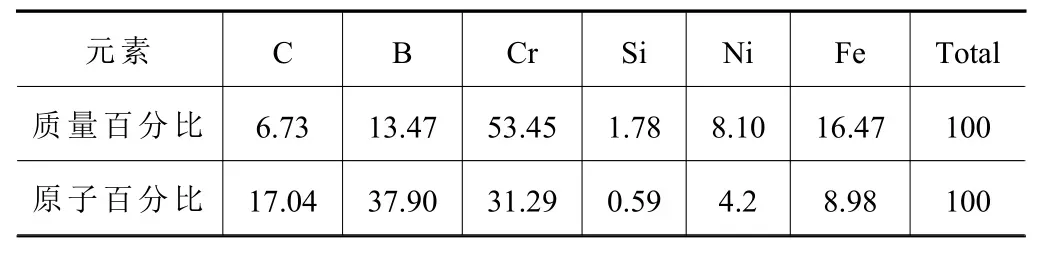

图8所示为两种形貌增强区域的EDS能谱图,表4和表5分别两种区域的元素含量,由表4可知,在四边形增强区域,Cr元素与C元素的原子质量比约为1,且C元素含量较多,根据XRD结果有部分C原素未参与反应,而Cr3C2原子比为1.5,Cr7C3原子质量比为2.3,该处反应与1.5较为接近,因此判定四边形区域为Cr3C2,表5中Cr元素与C元素的原子比约为1.8,介于Cr3C2与Cr7C3原子质量比之间,此处可能为Cr3C2也可能为Cr7C3,结合物相分析与原子比得出该点处为Cr7C3,其他不规则区域应为Cr3C2与Cr7C3的共晶体。

图8 能谱分析图

表4 四边形区域元素百分比

表5 六边形区域元素百分比

通过物相分析可知涂层含有Cr3C2与Cr7C3两种物质,并在四边形及六边形处进行能谱分析,可以得出原子含量及原子比,由上述分析及物相分析,可以确认四边形为Cr3C2,六边形为Cr7C3。与仿真结果基本一致,可以确认仿真准确性。Cr3C2与Cr7C3原子在最理想的情况下则为四边形及六边形状,不规则形状是因为激光熔覆环境较为复杂,晶体不能理想化的生长,会受到多种因素的干扰,因此产生了不规则状。

3.2 碳化铬的生长机制与形貌

由于晶体生长环境、晶体缺陷等因素都可能导致碳化铬颗粒呈现不同形态,因此对碳化铬的生长机制做进一步研究,探究不同形态颗粒的成因。

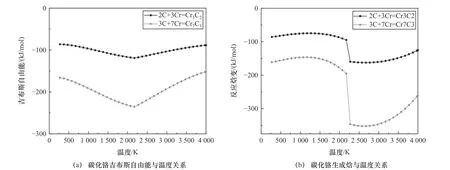

在激光熔覆原位生成碳化铬过程中,主要发生以下反应:2C+3Cr=Cr3C2,3C+7Cr=Cr7C3,图9为碳化铬热力学性能分析图,图9a为碳化铬的吉布斯自由能与温度关系图,由图可知碳化铬的两种生成物在0~4 000 K温度范围内的吉布斯自由能均小于0,自发反应可自行向生成物方向进行。图9b为碳化铬生成焓与温度关系图,由图可知在0~4 000 K时,Cr3C2与Cr7C3生成焓ΔH均为负值,则该反应为放热反应,在生成过程中会释放大量热能。由于ΔH小于0,在激光熔覆过程中,随着反应发生释放热能及激光的照射,熔池具有非常高的温度,温度的升高造成熔池中冲击对流和搅拌强度增大,同时熔池中极大的过冷度和极短的冷却时间,使熔池中的溶质扩散作用被抑制,在流场作用下,液相中对流传质和碰撞长大反应很强烈[24]。熔池中被抑制扩散的溶质,随着对流作用的增强,在对流过程中会产生非常强烈的碰撞,且碰撞作用不断增强,熔池中的碳化铬在此作用下会发生聚集和碰撞,因此,碳化铬增强颗粒形貌产生了变化,出现了花瓣形、三角形和团状等多种形状。

图9 吉布斯自由能、生成焓与温度之间的关系

冷却因素对碳化铬的形貌也有很大的影响,涂层中碳化铬的分布以及形貌的差异都与其有关,根据热力学理论,晶粒在凝固过程中临界晶核数量可用式(5)来表示。

式中:nc为临界晶核数量;N为可供形核的位置数量;ΔG为自由能差;k为波尔兹曼常数;T为温度。

随着反应的发生,过冷度不断增大,会使ΔG增大,液相中的临界形核数量也增多。基体与涂层接触界面处,在基体强烈的热传导冷却作用下,过冷度会急剧增大,自由能差也随着变大,导致临界晶核数量大大增加,因此界面处的碳化铬颗粒数量明显多于涂层的其他位置。由于C元素的含量是有限的,且边界附近过冷度大,冷却速度短,生成的碳化铬颗粒没有充分的时间生长,因此界面处增强颗粒数量多且小,晶粒多为不规则状。与边界区域相比,涂层的中上部分,温度较高,冷却速率与过冷度较小,熔池中温度下降的较慢,因此晶核数量相较于边界处数量下降,碳化铬晶粒减少,由于温度下降较慢,碳化铬晶粒有充分的时间生长,因此相比边界区域,涂层中上部碳化铬晶体生长充分,碳化铬晶体形貌生长较好多为四边形、六边形以及块状。

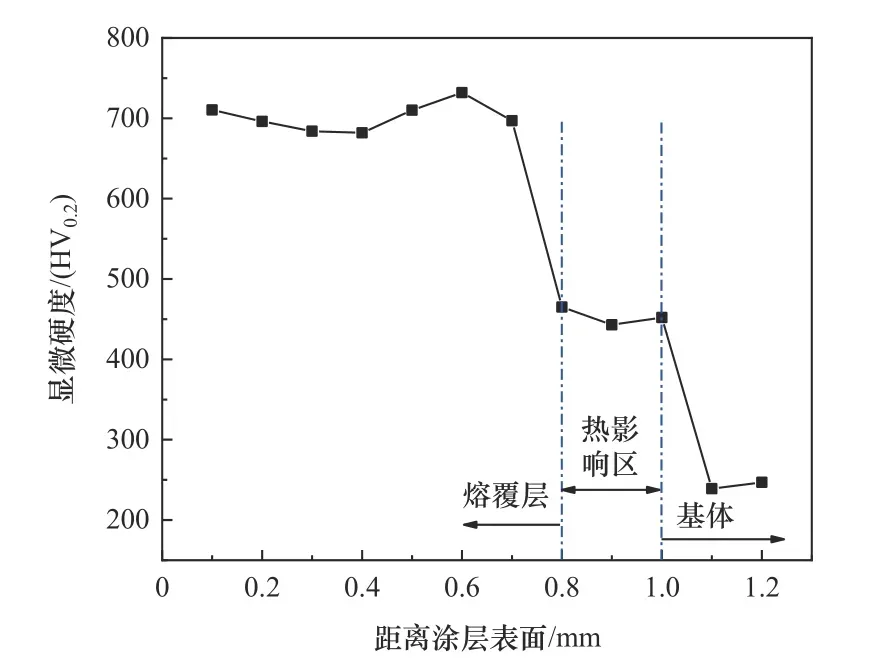

3.3 碳化铬增强涂层显微硬度分析

图10为所示为涂层截面显微硬度图,曲线成阶梯状分布,分别对应涂层的熔覆区、热影响区及基体,分别选取7、3进行硬度测量。由图10可知,涂层硬度约为700 HV左右,热影响区硬度约为450 HV,基体硬度约为240 HV,硬度逐级递减,涂层硬度高是因为原位反应生成了碳化铬增强颗粒,碳化铬具有高硬度性能,且均匀细密地分布在涂层中,同时熔覆层的快速冷却使涂层组织得到了进一步细化,因此涂层硬度最高。热影响区较基体硬度高是由于涂层中的高温作用使粉末中的一些元素渗入到热影响区中,得到进一步提升,并且热影响区受到激光的加热又快速冷却,得到了进一步的强化,涂层的硬度约为基体的3倍左右。

图10 复合涂层显微硬度图

4 结语

(1)采用第一性原理对Cr3C2/Ni界面进行了搭建,解决了实验中界面制样、测试和表征等问题,通过计算Cr3C2/Ni具有良好的界面特性且能够稳定存在,为Cr3C2晶体的生长提供了生长环境。

(2)原位生成制备的碳化铬陶瓷具有2种不同生成物,生成相主要有四边形状、六边形状及不规则形状,由仿真及实验分析得出四边形状为Cr3C2,六边形状为Cr7C3。

(3)通过对Cr3C2晶体的生长机制分析发现,激光熔覆过程中过冷度、冷却速率和碰撞对流现象等是影响碳化铬颗粒呈现多种形貌的重要原因。