数控机床门联锁功能实现与改进*

刘永久 马旭东 王 维

(①长春汽车工业高等专科学校,吉林长春 130013;②一汽解放事业本部传动事业部轴齿厂,吉林长春 130011)

随着机械制造企业安全意识的提高,越来越多的机械生产厂家将安全防护摆在第一要位[1-2]。随着工厂生产节拍的加快,对操机人员的要求越来越高。日常加工过程中易出现的安全问题,如撞刀、零件甩飞和意外运动等情况更加突出,若操机人员误操作或不注意,容易造成较大人身伤害,存在很大的安全隐患[3-4]。尤其近些年智能制造的兴起,门联锁在智能制造单元加工中,可以有效防范由于安全操作门没有可靠检测门的开启/关闭,导致上下料机械人与机床防护门相撞的事故。门联锁的安装符合企业数控机床加工单元的安全操作规程[5-6],可以避免企业因操作者违规操作或设备防护门故障引起的安全生产事故的发生。综上,为确保人员安全作业,越来越多的机械厂家在满足设备基本功能的基础上升级加装门联锁[7]。

本文以一汽解放事业本部传动事业部轴齿厂的FANUC系统数控机床加工中心升级改造为例,重点阐述预设门联锁功能及安装具体方案,实现了数控机床门联锁功能的升级改造及优化改进,并对数控机床门联锁其改进的效果进行了分析和总结。

1 门联锁功能的实现

门联锁功能是经过机加工厂现场数控加工的长期实践,综合分析了多起与安全防护有关的事故,进一步挖掘其内因和外因,理论高度实践凝练而提出的安全理念[8],从安全角度来看,门联锁功能可以成为数控机床的一项标准配置[2,9],用以完善数控机床的安全性能。如图1所示。

图1 选择的门联锁

1.1 实现基本功能

对设备加装门联锁后,在保障员工安全作业的同时,要求满足以下3个基本功能:

(1)在机床自动加工模式下,要求机床防护门关闭后才能执行自动循环启动控制,否则将会出现报警。如果加工过程中机床防护门打开,系统将会发出报警信息,并立即停止进给加工。

(2)为了调整机床方便,如夹具进行调试或测量零件时,机床在MDI(手动数据输入)JOG(手动)或HAND(手轮)状态下,当机床防护门打开时,主轴运行应该有安全转速50~500 r/min内控制,而且机床进给快速进给控制功能无效。

(3)机床自动加工程序结束后(M30/M02),机床门联锁自动解锁,可以打开机床防护门。

1.2 实现改进功能

在满足机床门联锁安全保障及不影响机床功能基础上,对机床门联锁控制功能进行了升级改进及优化机床操作,具体改进功能如下:

(1)改进门联锁的检测功能,不仅检测防护门是否关闭,而且检测门锁是否锁住,同时检测门锁吸力是否在安全范围内,当满足上述要求才能发出自动加工指令。

(2)增加自动门双安检功能。为了确保自动门可靠动作,要求门联锁具有双安全输入信号检测功能,只有两扇门自动关闭到位后,才能进行门联锁的自动锁住控制。

(3)提升机床操作的高效功能。为了方便操作及提高操作效率,取消了传统门开启/关闭按键,通过循环启动按键自动进行门联锁锁住及自动加工控制。

(4)完善进给暂停下的解锁功能。当自动加工过程中,若需对工件进行关键尺寸测量时,通过加工程序暂停指令或机床面板进给暂停键,实现联锁的自动解锁控制,同时断开主轴旋转使能信号。

(5)优化极端状态解锁功能。机床门联锁在程序自动加工结束后自动解锁外,增设了机床进给暂停状态的自动解锁及机床报警紧急处理情况的解锁功能。

2 数控机床升级改造的实现

2.1 电气电路方案设计

根据实际机床特点不同,机床门联锁的电气控制电路共有3种方案:第一种采用继电器电气控制电路控制,适合机床PLC程序不能修改的老式机床;第二种采用外置小型PLC控制,适用于机床程序不能修改或机床本身的输入输出点不足的场合;第三种就是利用机床系统本身PLC功能及输入/输出点数进行电路设计。本文采用的是第三种方案,门联锁硬件连接示意图如图2所示。

图2 门联锁硬件连接示意

在门联锁硬件选择上,选择德国PILZ系列型号为PSEN-SL-0.5P。其机床安全门联锁采用具有双输入安全通道信号,具有门关闭检测、门锁锁住检测和锁住吸力检测的功能。且采用独立的DC24V直流电源供电,门锁电路电源与机床内部的电源隔离,有效防止了门锁电路和机床电路相互影响。在安装调试过程中,需要重点关注双输入信号的连接和信号干扰的隔离控制。

(1)在自动防护门开启/关闭控制情况下,要求两个防护门关闭信号作为安全门锁的双输入安全信号;在手动开启/关闭安全门情况,将门锁双输入安全信号连接高电平信号(DC24V)。

(2)为了避免门联锁的输入/输出信号与机床PLC输入/输出信号产生干扰,门联锁与机床输入和输出信号之间采用直流继电器隔离控制,同时也满足了机床PLC输入信号不同类型(漏型和源型)的需要。

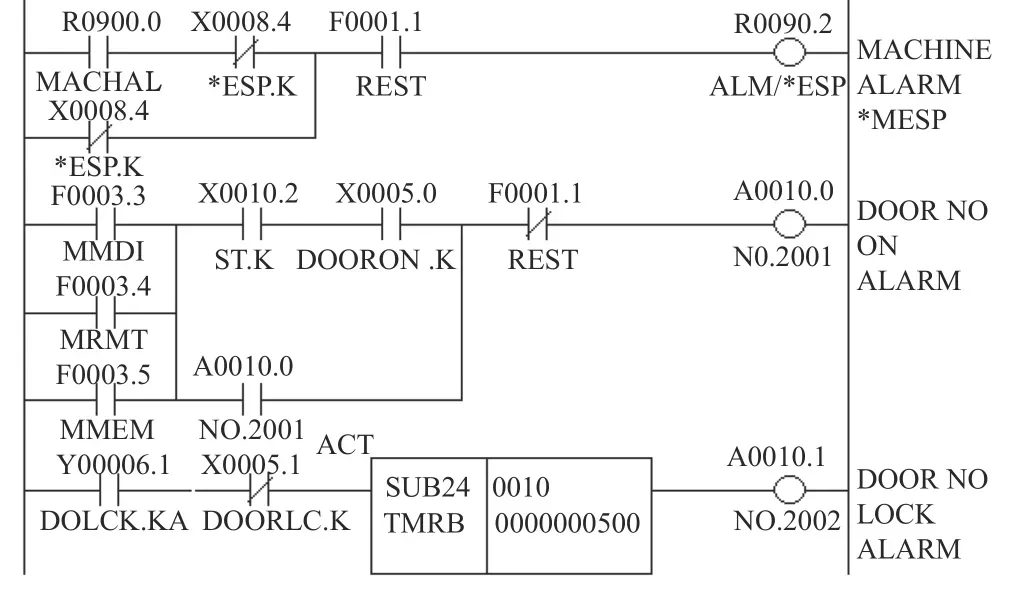

机床门联锁控制逻辑如图3所示,数控机床在MEM(F3.5-1)和RMT(F3.4=1)自动运行状态下,手动/自动关闭机床封户门,当防护门关闭信号输出(X5.0=1)后,才能启动机床循环启动按键,否则机床会出现2001报警。重新关闭防护门,再次启动循环启动按键,机床报警自动消失,门锁锁住继电器信号输出(Y6.1=1),实施门锁锁住控制,当门锁锁住信号输出(X5.1=1),系统主轴使能信号(G29.6)和进给暂停信号(G8.5)有效,通过门锁锁住信号的下降沿触发系统循环启动信号G7.2,完成机床自动循环控制(F0.5=1),当门联锁锁住信号未输出,机床会发出2002报警。当自动加工程序结束、进给暂停及紧急情况下。机床门联锁自动解锁(Y6.1=0)。

图3 门联锁控制逻辑图

2.2 机床程序升级改进方案设计

在不影响机床控制功能基础上,实现门联锁控制功能的PLC程序设计与改进,下面以典型的FANUC数控系统机床为例,进行PLC程序的设计。

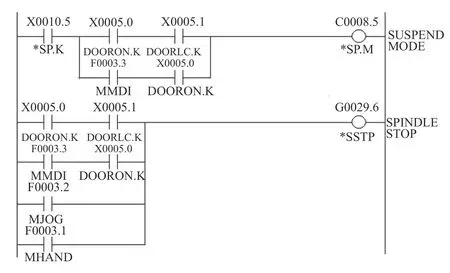

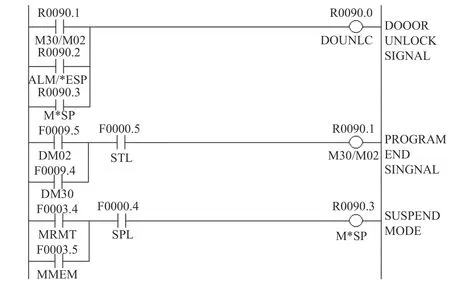

如图4所示,机床在自动运行状态下,当防护门手动控制时,门联锁锁住控制信号(Y6.1)获电的条件是机床防护门关闭信号(X5.0=1)和循环启动命令(X10.2=1);当防护门自动控制时,门锁锁锁住输出信号(Y6.1)还要添加双门关闭到位信号检测(X15.1=1和X15.2=1),通过系统PLC参数K5.1进行选项控制(K5.1=1该功能有效)。

图4 门联锁锁住输出信号检测功能的实现

如图5所示,当机床门联锁锁住控制信号有效(Y6.1=1),而且门联锁的吸力达到安全范围内,门联锁发出锁住到位信号(X5.1=1)。为了安全可靠起见,在原来防护门关闭信号X5.0基础上,还添加了门联锁的锁住到位信号作为机床主轴互锁信号G29.6及进给暂停信号G8.5的使能条件。

图5 自动门双安检功能的实现

如图6所示,门联锁锁住到位信号(X5.1=1)的下降沿信号作为系统循环启动信号G7.2的触发信号,保留了原有的机床控制及保护功能控制,当手动数据输入MDI状态,还是采用原机床循坏启动按键控制G7.2。

图6 机床操作简化的实现

如图7所示,当自动加工过程时,加工程序执行了程序暂停指令(M00/M01)及执行机床面板的暂停按键,机床处于暂停状态(F0.4=1)时,门联锁锁住控制信号断电(Y6.1=0),门联锁自动解锁。

图7 进给暂停下的解锁功能的实现

如图8所示,当机床出现报警或急停操作时,通过急停信号X8.4及系统复位键F1.1时,门联锁也会自动解锁。当防护门没有关闭执行自动启动命令,机床发出2001报警,按下循环启动按键后,在规定时间内没有得到门锁锁住信号,机床发出2002报警。

图8 极端状态下解锁功能及报警信息控制功能的实现

3 改进效果分析

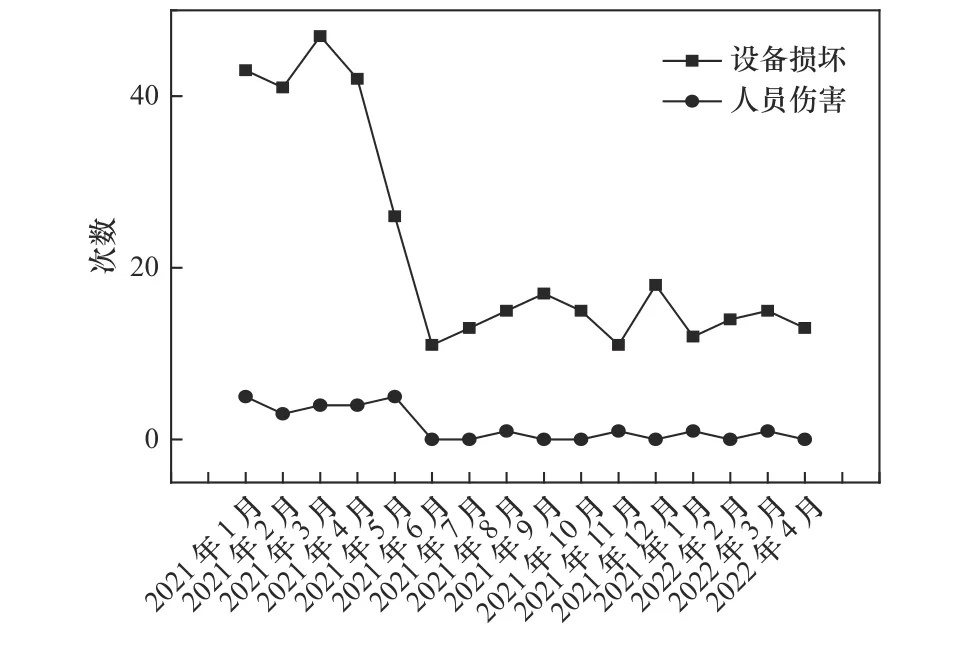

通过对一汽解放事业本部传动事业部轴齿厂的300多台机床门联锁的安装及改进,顺利地通过了厂家的安全评价和功能的验收。如图9所示,再经过1年的稳定运行,综合对其效果进行评估。在300多台对机床门联锁安装改进后,在确保运行故障率为2%的同时,因机床防护门问题引起的人员伤亡及设备重大事故率降低到0%。此外,对传统门联锁控制功能进行的改进和优化处理中,在保证操作者在计件功效不变的情况下,大大降低了由于操作者的违规操作引起的事故(统计数据为下降了60%),同样也得到了机床操作者的认可。

图9 改进后效果展示

4 结语

改进后的数控机床门联锁功能在经过近15个月的使用,设备运行可靠稳定,安全系数高。在门检测、双安检、便捷操作和特殊状态下解锁等功能均能满足厂家安全防护的需求。避免了由于违规操作导致的安全事故,为企业降低了损失。针对一汽解放事业本部传动事业部轴齿厂FANUC-0iC/0iD/0iF系统机床门联锁改造升级过程中,不光满足了实际生产的需要,在未来对其他厂家门联锁的安装调试提供了改进方法,具有一定的指导意义。