镍基合金低温切削加工参数对切削力和粗糙度的影响

和豪涛 张新文 李金辉

(①河南交通职业技术学院汽车学院,河南郑州 450005;②河南科技大学车辆与交通学院,河南洛阳 471003)

相对于其他类型的多晶体金属,镍基合金具备更优综合力学特性,目前已成为航空器材、军工武器、精密探测仪器及医疗器材等领域的重要应用材料[1-3]。从合金加工性能角度分析,由于其玻璃形成能力有限,到目前为止尚未实现对大块结构的镍基合金完成工业化大规模生产的目标,还有许多产业化问题需要克服[4]。相对其他大部分成型加工方法,高压压铸处理技术可以同时实现工艺过程稳定、优异成型性能以及达到近净成型的效果,这使其成为当前镍基合金部件工业化制造的关键技术[5-6]。但采用真空压铸工艺制备的非晶零件并不能完全满足实际使用标准,此时应通过优化切削加工方法来达到更高精度的尺寸控制并提升表面质量,同时也可以采用该加工技术得到铸造工艺无法成型的外形结构[7]。

进入切削加工阶段后,应对各类工件设置合适的夹具[8]。选择机械夹具进行处理时,如果产生很大的夹持应力载荷时将会引起工件发生变形或出现表面破损的结果;当使用磁力夹具时则无法满足对无磁性材料发挥作用。王凤彪与Wang Y Q[9-10]则通过液氮冷冻的方式开发了冰固低温加工技术,从而达到高效加工钛合金、镍合金与铝合微孔结构的效果。吴世雄[11]在液氮低温环境中研究了淬硬钢进行高速车削加工时产生的切屑特点并深入分析了刀具的磨损作用机制,比较了不同液氮冷却时间对淬硬钢的高速切削特性的影响,之后与干切模式进行相互比较。戴明华[12]针对航空航天领域的钛合金材料进行了加工特性研究,对比了液氮超低温条件下不同切削方式差异性及对钛合金力学特性的影响。李爽[13]对刀具进行低温切削测试发现切削力呈现逐渐增大的现象,经过铣削处理后有效减轻了表面铝基体开裂以及剥落程度,显著抑制了表面损伤并达到更小的粗糙度,采用低温铣削方法能够促进表面质量的显著改善。但上述方法将液氮持续通入工作台内来实现冰层保温的作用,会造成较大浪费,提高了整体运行成本。同时处于低温液氮运行工况下时,镍基合金将具备更高抗压强度[14],引起切削阶段刀具受到强烈磨损而发生崩刃,最终造成提前失效的后果。

本文设计了一种冷冻盘夹具对镍基合金进行铣削加工,针对冷冻铣削阶段的镍基合金氧化后形成燃烧发光现象开展了深入探讨,同时分析了切削力与进给量、切削速度之间的关系。利用无晶化低温切削方法处理镍基合金,为设计更优结构的镍基合金刀具提供了参考价值。

1 镍基合金冷冻铣削试验设计

1.1 工件材料

选择组成为Zr40Ti15Cu10Ni12.5Be22.5的镍基合金作为测试材料。此类非晶试样通过高压真空压铸的方法进行制备。在铸造阶段一直通入高纯氩气提供保护,在加入99.5%纯度的Zr与99.99%的其他各类成分进行熔炼得到母锭;将上述母锭依次经过破碎、加压与熔融处理再将其压入模具内,接着对其施加高压作用完成快速冷冻,由此制得尺寸100 mm×50 mm×2 mm的非晶态板料。

1.2 试验装置与方案

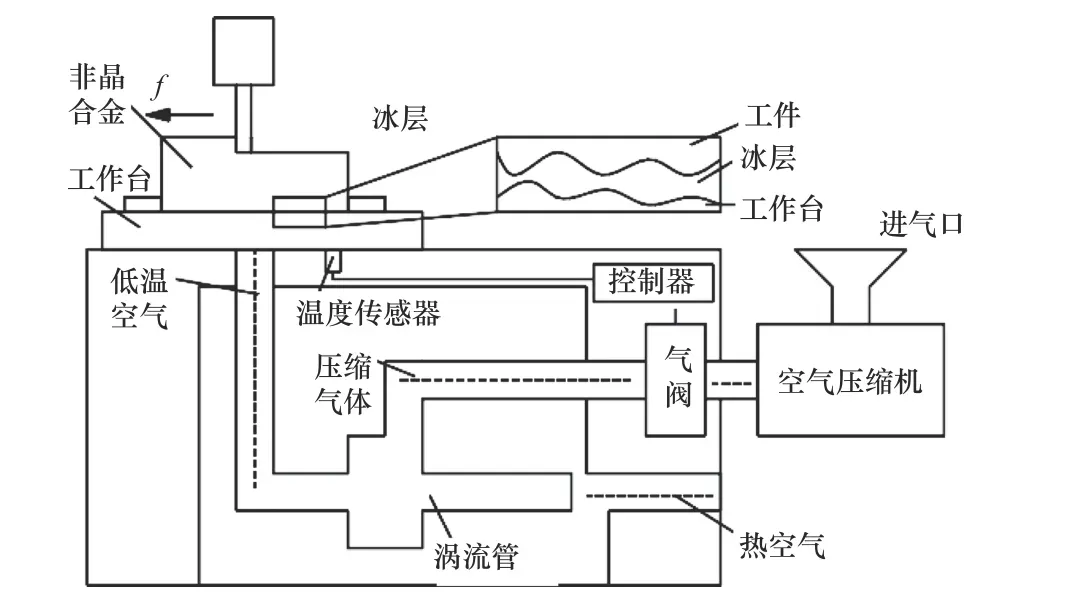

本实验通过冷冻盘夹具进行工件位置固定,在低温环境中加工得到非晶态合金试样,图1给出了本实验使用的装置和工件固定结构。冷冻盘组成部分包括涡流管、测试平台、温度探测器、系统控制器与阀门。

图1 镍基合金低温切削结构图

采用DMG MILLTAP700加工系统进行冷冻铣削测试,以外径尺寸4 mm的4刃硬质合金涂层铣刀进行加工处理,涂层类型为超过50 HRC的高硬度TiSiN与TiAlN涂层,同时选择铝、不锈钢等具备高黏附特性材料制备的CrSiN与AlCrN涂层,上述各类涂层刀具具有相同的结构。表1给出了刀具涂层的各项具体参数。本实验根据实际生产过程选择切削参数,测试时将径向与轴向切深依次设定在0.1 mm与0.5 mm,按照单因素方法测定了镍基合金低温切削特性与加工性能影响因素。

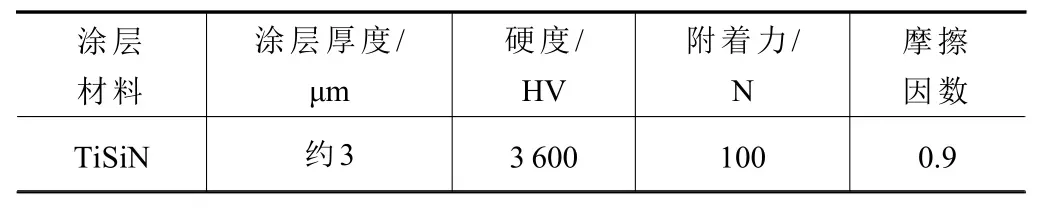

表1 刀具涂层特征

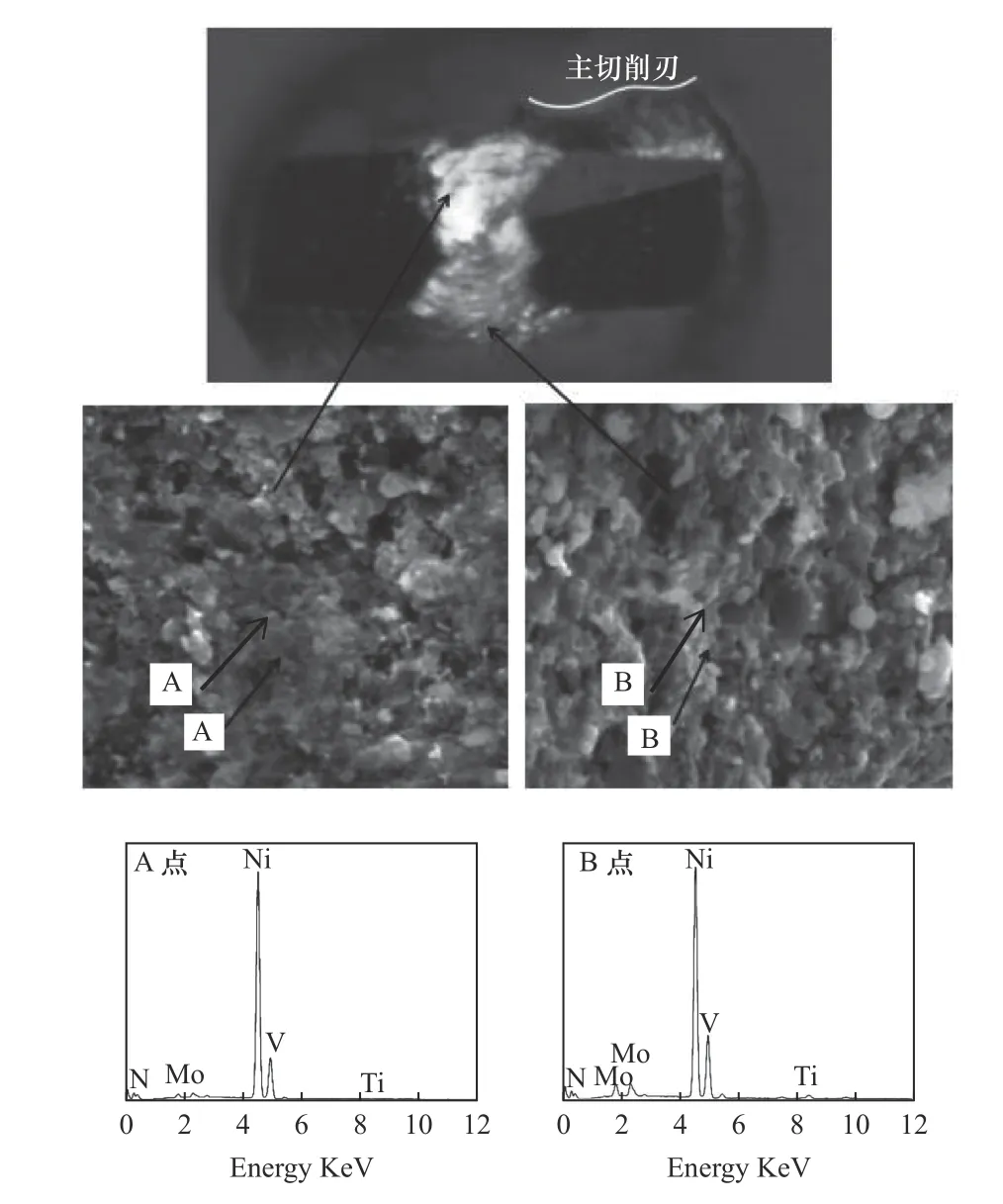

以Kistler9170旋转载荷测试仪与配套软件采集得到各个方向上的切削力变化数据。在实验过程中将刀具切削长度设定在36 m,按照6 m间隔进行切削力采集,再收集得到切屑。完成试验之后,再计算出每次采集得到的Fx、Fy、Fz切削力均值,对各个切削工艺下形成的切削合力Fr进行了比较。通过HitachiSU8220扫描电镜观察了切削微观形貌以及刀具表面结构,再利用X射线能谱仪表征了元素含量的分布。以OLS4000激光共聚焦显微镜对加工得到的表面进行观察,对切削长度为6 m的范围内按照等间距方式设置10个观测点表征粗糙度数据。

2 切削工艺对切削力的影响

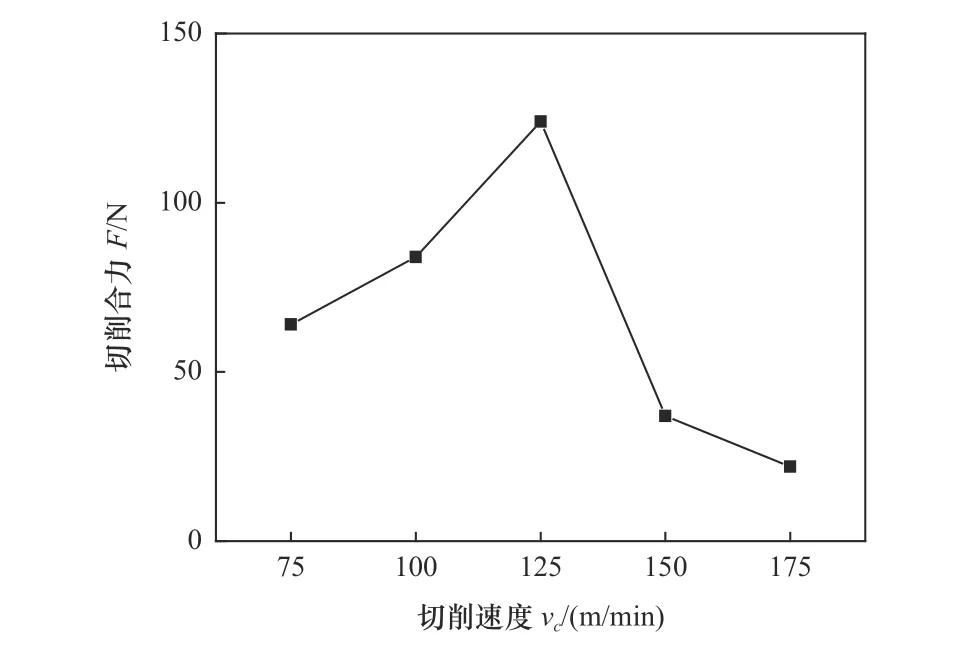

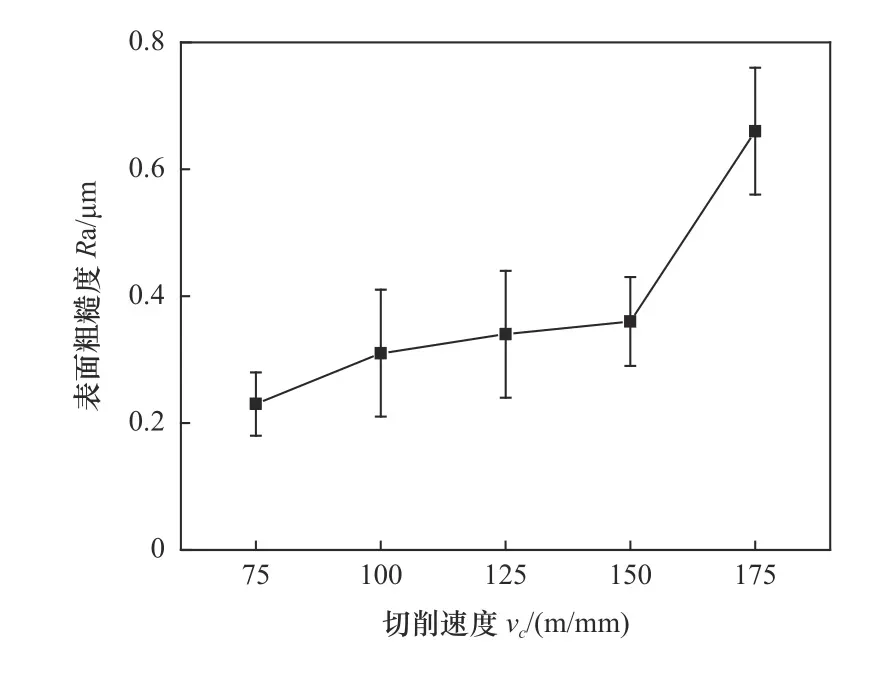

如图2所示,是在冷冻铣削期间设置不同切削速度vc下时得到的切削合力Fr变化曲线。采用干切削模式时,由于存在高温作用引起软化的情况,导致材料黏性快速减小。当以更快速度进行切削时,切削合力也呈现持续减小的趋势。但进行低温切削时,当切削速度提高后,切削合力呈现先上升再下降的规律;当vc达到125 m/min时获得了最大切削合力Fr,接近122 N;当设定vc为175 m/min时,获得最小切削合力Fr,只有20 N。

图2 切削速度对切削力的影响

以不同变形速率进行处理时并不会引起Vit1镍基合金组织结构的明显变化,保持基本恒定的加工硬化状态,结果见图2。这使得加工阶段刀具的磨损与材料发生热软化的程度成为镍基合金切削力变化的关键因素。图2显示,在vc未超过125 m/min的情况下,以更快速率进行切削时切削合力也持续上升,因此通过低温切削方法实现高效散热可以使合金在玻璃转变温度以下就发生变形,当低于此温度时,热软化效果并不会造成材料峰值应力的明显差异,提高切削速度时引起刀具发生更大程度磨损是导致切削合力与切削速度之间呈正相关变化的重要因素;将切削速度vc从125 m/min提高到150 m/min时,变形温度也随之上升,已经高于过冷液相区的温度,这时切削力主要受到热软化效应的影响,当峰值应力随温度上升而发生快速下降时成为切削合力迅速减小的重要作用机制;设定vc为175 m/min时,形成了高温环境,引起切屑出现燃烧发光的现象,此时合金也持续发生熔融,导致切削合力不断降低。

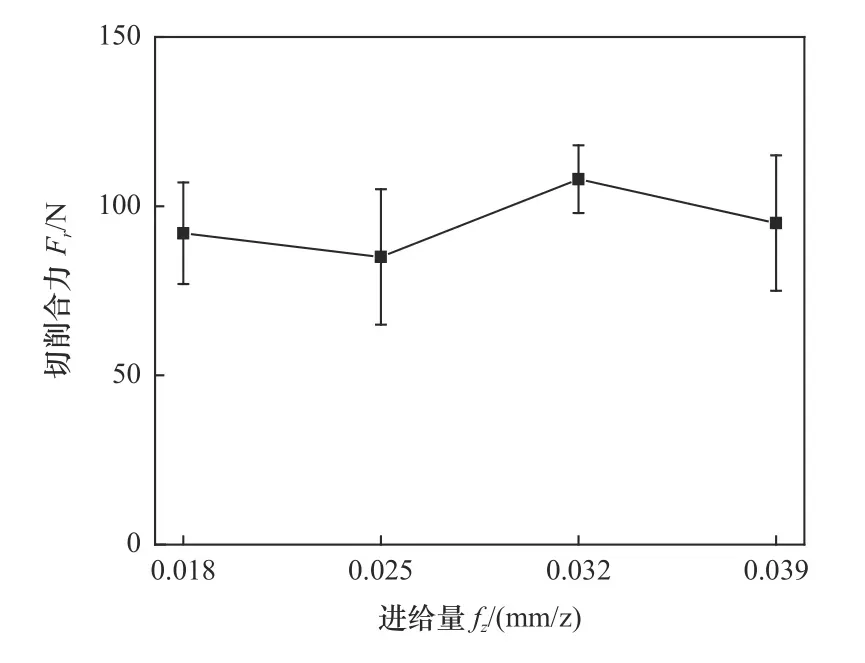

与切削速度引起切削合力明显变化的情况相比,进给量只引起切削合力发生小幅波动,具体变化曲线见图3。保持切削速度为恒定的100 m/min时,当fz为0.032 mm/z时达到最大切削合力105 N,当fz为0.025 mm/z时达到最低的85 N;对于fz为0.018与0.039 mm/z二个燃烧发光切削工艺条件,得到的切削合力都是92 N附近。随着进给量的提高,可以去除更多的金属材料,同时产生更大切削力。当fz为0.018 mm/z时,在较低的进给量下将会引起刀具和工件之间形成更大的摩擦作用,由此引起切削合力的上升;当fz为0.039 mm/z时,进入后期切削阶段时造成燃烧发光现象,成为切削合力减小的关键因素。根据以上测试结果可知,进行低温切削处理时,通过提高润滑效果与抗黏结性能,可以更加明显地减小镍基合金的切削力。

图3 进给量对切削力的影响

3 镍基合金无晶化低温切削加工工艺

3.1 已加工表面晶化程度

当处于无燃烧发光的状态下时,当增大切削长度后,引起切屑形貌的明显改变,测试得到图4的结果。其中,Lc在12 m以内时,加工阶段形成了片状形态的切屑,并在表层形成了锯齿状外形。Lc达到24 m以上时,形成了更大的切屑,此时在自由表面层已经观察不到叠状形貌,发生了明显扭曲,引起黏性流动的结果。在切屑变形过程中形成了比玻璃转变点更高的温度,出现材料黏度快速减小,切屑转变成了黏性组织,获得了优异塑性变形的性能。

图4 不同切削长度下切屑形貌(vc=100 m/min, fz=0.025 mm/z)

虽然切屑受到高温作用后原先的非晶态组织消失,但在加工阶段经过加工处理的试样表面则没有出现晶化的情况。还有学者对切削能量的分布特征进行分析后发现,对镍基合金进行切削时,加工表面需要的能量只占总能量比例8.5%,此时切削能主要被消耗在切屑锯齿的变形与刀-屑之间接触摩擦过程。进行低温切削时,已加工表面和低温冰层发生接触,热量可以经冰层快速散失,工件内部原子无法获得足够重排能量,引起不会造成晶化的现象。

3.2 表面粗糙度

镍基合金在加工期间受到温度的明显影响。根据图5可知,当提高切削速度后,非晶工件表面形成了更高的温度,引起表面材料的明显软化并获得更低的黏度,以更高速率切削时,表面粗糙度Ra随之上升。考虑到冰层具有优异散热性能,对表面组织受热软化起到明显抑制作用,当vc≤150 m/min时,以冷冻铣削方法进行处理时可以使表面粗糙度Ra低于0.45μm。设定vc为175 m/min时,冷冻铣削的过程产生燃烧发光现象造成表面烧蚀以及组织黏性流动状态,从而使表面粗糙度增大到Ra=(0.8±0.35)μm。

图5 切削速度对表面粗糙度的影响(fz=0.025 mm/z)

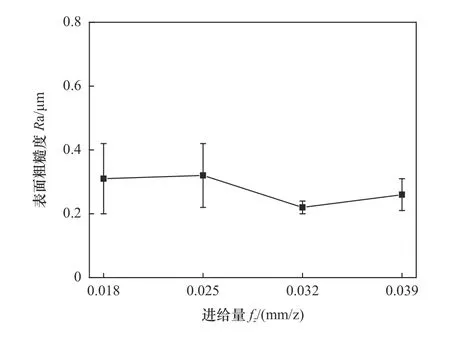

图6给出了不同进给量下对应的表面粗糙度Ra测试结果。其中,fz=0.031 3 mm/z时获得最小表面粗糙度0.22μm当以最低进给量0.018 7 mm/z进行处理时,获得了0.31μm的最大粗糙度。这是由于设定较小进给量时会引起刀具和工件之间发生更大程度的摩擦作用,促使切屑产生燃烧发光现象,引起表面质量的下降。将进给量提高到0.037 5 mm/z时,进入后期阶段时也存在燃烧发光的现象,形成了更粗糙的加工表面。

图6 进给量对表面粗糙度的影响(vc=100 m/min)

4 涂层刀具低温切削磨损失效

以同样工艺参数进行切削处理,对比了各类涂层刀具加工得到的微观形貌,同时对刀具失效作用机制进行分析。

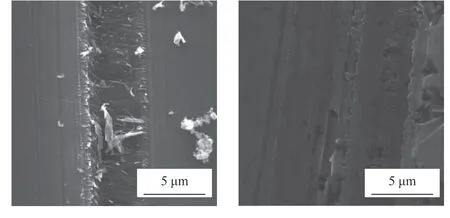

图7给出了以TiSiN涂层刀具进行磨损处理形成的微观形貌。此时在后刀面形成了众多的黏结物,同时发现靠近刃口区域的黏结物形貌跟自由表面区域的形貌相近,都表现为层叠形态;靠近刃口处的涂层出现了一定程度的剥落,同时存在与基体分离的涂层。造成涂层剥落的原因是切屑材料受到的拉力大于涂层-基体附着作用力,从而引起涂层的撕扯破坏。

图7 TiSiN涂层刀具磨损微观形貌

相对于TiSiN涂层刀具,普通刀具刀面区域形成了更大范围黏结组织,底刃也存在崩缺的现象。由于TiSiN层具备更优润滑性能,在后刀面部位形成了更小黏结磨损区,除存在黏结磨损的情况以外,并没有出现其他类型的磨损特征。

5 结语

(1)切削速度提高后,切削合力呈现先上升再下降。随着进给量提高,可以去除更多金属材料,产生更大切削力。低温切削时,通过提高润滑效果与抗黏结性能,可以更加明显减小镍基合金的切削力。

(2)切削长度在2 m内,加工阶段形成了片状形态切屑,在表层形成了锯齿状外形;切削长度24 m以上,形成了更大切屑,引起黏性流动结果。

(3)提高切削速度后,非晶工件表面形成了更高温度,引起表面材料的明显软化并获得更低的黏度,表面粗糙度Ra上升。较小进给量会引起刀具和工件之间发生更大程度的摩擦作用,引起表面质量下降。

(4)TiSiN涂层刀具后刀面形成了众多的黏结物,靠近刃口区域的黏结物形貌跟自由表面区域的形貌相近,都表现为层叠形态。