隧道新型装配式临时支撑结构研发及技术研究

骆维斌,乔 雄,倪伟淋,刘文高,田过勤,黄锦聪

(1. 甘肃路桥建设集团有限公司,甘肃兰州 730030; 2. 甘肃省隧道工程技术研究中心,甘肃兰州 730030; 3. 兰州理工大学土木工程学院,甘肃兰州 730050)

0引 言

大断面隧道能够有效改善拥挤的交通,优化路线,从而能获得较好的经济效益。近年来,随着隧道跨度的不断增大,修建过程中遇到的问题和挑战也不断增多,如围岩变形问题[1-2]、开挖问题[3]、支护问题[4]等,使得大断面隧道施工技术倍受关注。大断面隧道施工大都采用分部开挖法,临时支撑是此类隧道施工方法中不可或缺的支护体系,能够解决大断面隧道掘进时不能及时封闭成环而导致的开挖断面不稳定问题,其作用是将大断面转化为小断面,以实现边开挖、边支护,并使支护结构快速成环,从而保证施工安全。目前隧道的临时支撑采用弧形工字钢焊接钢板结构,通过螺栓连接方式使其与初支结构连接形成整体,再联合喷射混凝土进行加固。该临时支撑结构能够满足施工质量和安全的要求,但工业化程度低,施工效率低,且因工艺复杂、安拆施工进度慢、材料损耗较大而成为了影响大跨度隧道施工进度的关键因素。为解决这类问题,对大断面隧道临时支撑结构进行优化,实现临时支撑的装配化是一种较好的思路。

1隧道装配式施工研究现状

20世纪90年代起,中国铁路隧道发展迅速。原铁道部制定新的技术规则,确立围岩分级判定方法[5],推进中国隧道的湿喷混凝土技术的发展。预制装配式结构技术萌芽于20世纪初,最先由德国格罗皮乌斯提出[6],用于快速解决战后住房问题。由于地下工程建设受环境影响,相比地上工程建设更具有复杂性和挑战性。在地下工程建设初期,装配式技术主要用于明挖隧道,20世纪中期基坑边坡支护工程建设出现了装配式钢筋混凝土支护方式,之后出现了分段装配式支护结构和管片式支护结构[7]。国外明挖装配支护主要有单拱结构和矩形结构,一般采用现浇混凝土和预制装配式构件拼接的方式进行支护[8]。目前,中国装配式衬砌主要应用于盾构法施工中,由拼装系统把预制构件拼接成衬砌管片。中国的秦岭Ⅰ线隧道[9]、清华园隧道[10]、浩吉铁路白城隧道等[11]采用的正是这种装配式预制管片衬砌盾构法。朱合华等[12]对盾构管片拼接接头内力进行了研究,分析了内力与变形的模型。Chen等[13]采用有限元软件分析了盾构法中钢筋支护的受力状态,并提出钢纤维可提高抗震性能。另外,装配式技术在地铁站修建方面已经有了比较成熟的技术,长春袁家店车站[14]作为中国第一个采用装配式技术的地铁站于2016年修建完毕。因此,当前在地面建 (构)筑物、掘进机工法隧道以及明挖区间隧道或地铁车站等领域,装配式营造技术体系所涵盖的基础理论、设计选型、施工装备、工艺工法、标准规程等已经相当完备[15]。目前,预制装配式技术主要运用于城市地区。近几年采用该技术给城市规划建设带来了显著的经济效益,另外该技术有标准化、快速化、智能化等特点,可根据需要制作更标准的预制构件,使其安装、拆卸时更快速,并在该过程中提高机械使用率,使其更智能化。当前,在山岭隧道中使用矿山法开挖所占的比例很大,而针对矿山法,预制装配式支护技术研究还很少,尤其对于临时支撑的预制装配式技术的研究还处于空白状态,而在矿山法施工中经常会运用到临时支撑,例如CRD法、CD法、单双侧壁导坑法等。隧道修建中,待施工断面主要支护结构稳定后,需要拆除临时支撑,不但工艺繁杂,且拆除时会对周围支撑结构造成扰动,严重时可导致工程事故发生。此外,传统的临时支撑拆除时机械使用率低,面临着费时费力、效率低下、耗费材料等问题。

为改善以上问题,急需研发一种可循环使用的预制装配式临时支撑构件,把预制装配式技术发展到隧道建设中,在满足安全稳定的前提下提倡快速、绿色发展,提高临时支撑拆除效率,减少材料损耗和建筑垃圾,给隧道工程建设带来更显著的经济效益。

2临时支撑研究现状

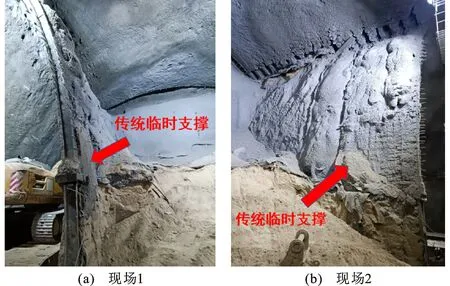

隧道掘进过程中能够控制围岩变形的支护技术一直是热点研究问题,尤其是针对大断面隧道支护技术的研究。为解决大断面隧道在掘进过程中不能及时形成稳定的闭环支护问题,需要采用大量临时支撑,支护结构如图1所示。

图1临时支撑施工现场Fig.1Temporary Support Construction Site

传统的弧形临时支撑技术施工过程复杂,机械化和工业化程度较低,施工效率和经济效益较低,在拆除过程中还会对周围支护结构以及围岩造成二次扰动[16-17]。为减少临时支撑拆除造成的二次扰动,雷振宇等[18]、周磊生等[19]对临时支撑拆除顺序进行了研究,得出了合理的拆除顺序。赵鹏社[20]、姚红伟等[21]、杨招等[22]通过数值理论分析结合现场实测的方式,针对CRD法临时支撑施工复杂、效率低的问题进行优化改进,使临时支撑施工效率得以提升。韩赟等[23]、陈林杰等[24]利用有限元软件,针对双侧壁导坑法临时支撑施工空间狭小的问题进行优化研究,使其作业空间增大。郭杰[25]、李祥东等[26]、尚友磊等[27]、卞正涛[28]针对双侧壁导坑法临时支撑材耗大、造价高的问题进行研究,围绕减少施工中临时支撑的数量提出不同的施工方法。但上述研究均未解决装配化问题。

目前,大断面隧道施工采用的临时支撑主要以弧形为主,为满足临时支撑可循环使用及制作简单化的要求,将该结构设计为竖直形状。另外,设计装配式临时支撑还需考虑如何取代喷射混凝土、钢架间的连接方式以及钢架的稳定性等问题。因此,本文提出几种不同的装配式构件及连接方式并进行比选,用数值模拟方法对比分析竖直临时支撑与弧形临时支撑在施工过程中的差异。

3装配式临时支撑结构研发

本文研发了一种全装配式临时支撑结构,采用工厂预制装配式模块+现场拼装的方式,以此取代传统的工字钢+喷射混凝土结构的施工方式。新型装配式临时支撑结构主要由四部分组成,分别是竖向支撑杆件、横向支撑杆件、连接方式及挡土板。该临时支撑的竖向支撑采用工字钢材料,另需对该临时支撑的横向支撑杆件、连接方式及挡土板、顶部连接方式进行设计。

3.1横向支撑及连接方式设计

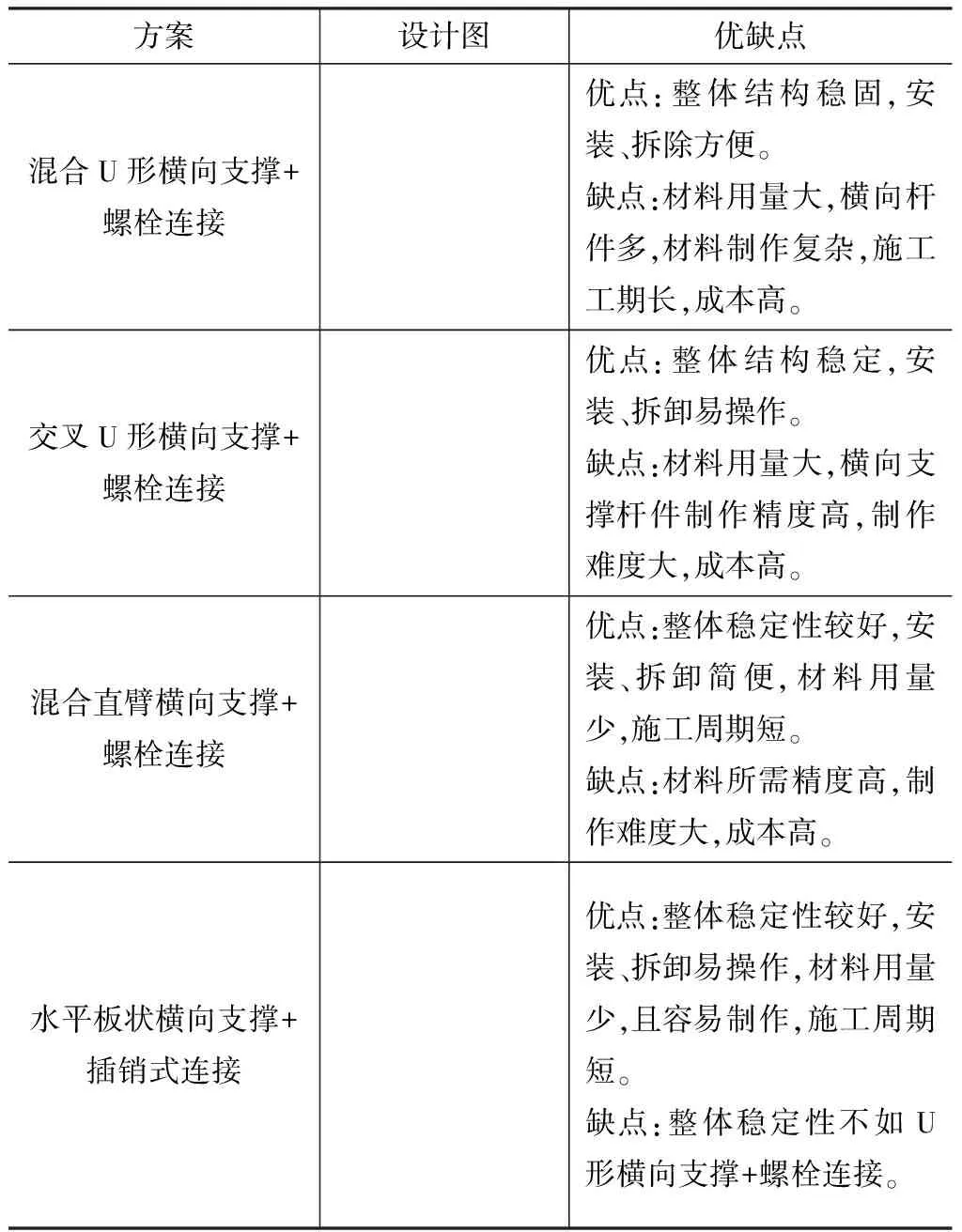

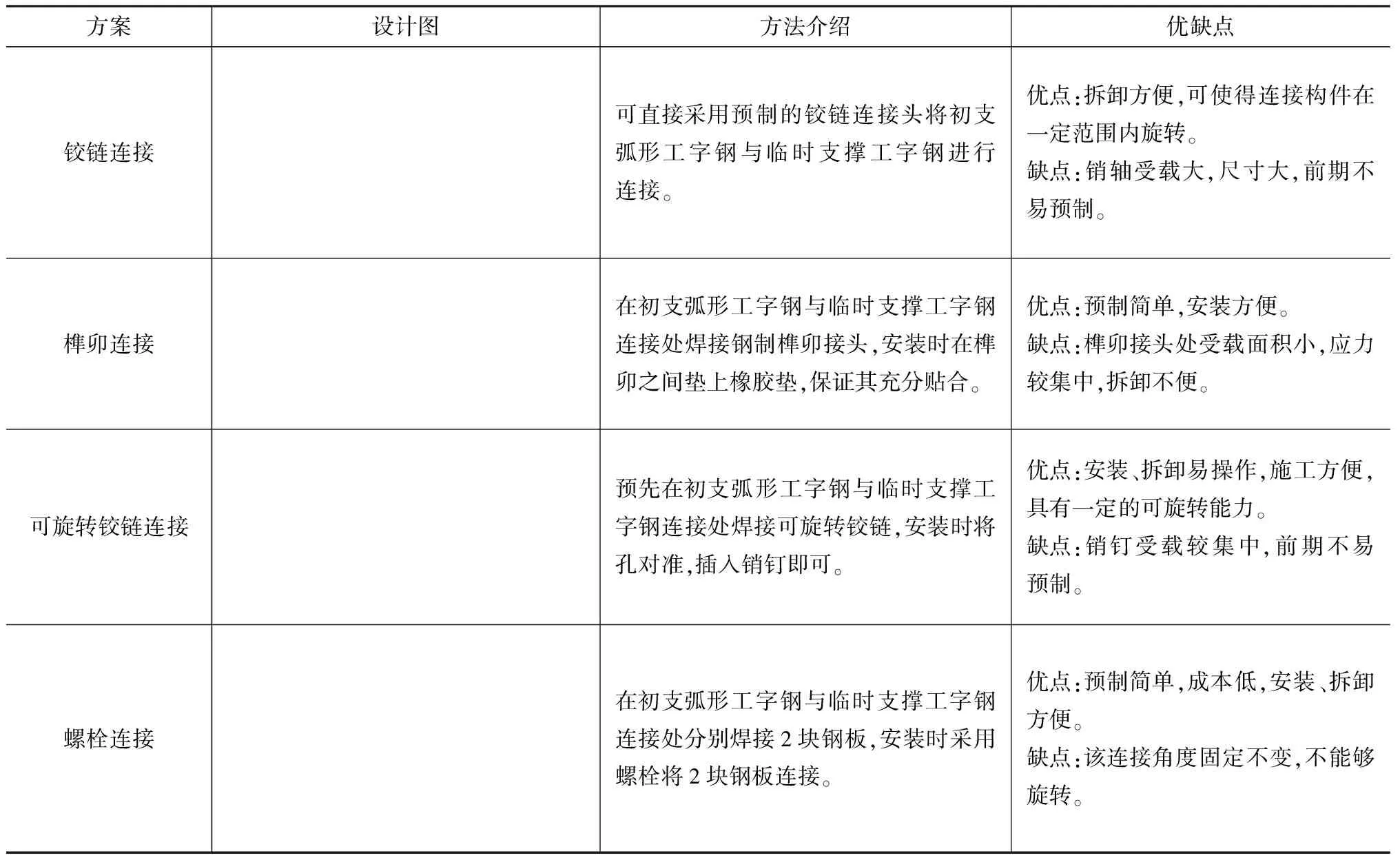

为解决横向支撑连接问题,设计了如表1所示的4种横向支撑连接方案,来替代传统连接的焊接方案。经过比选,推荐采用水平板状横向支撑结构+插销式连接方式。

表1横向支撑及连接方案设计Table 1Design of Lateral Support and Connection Scheme

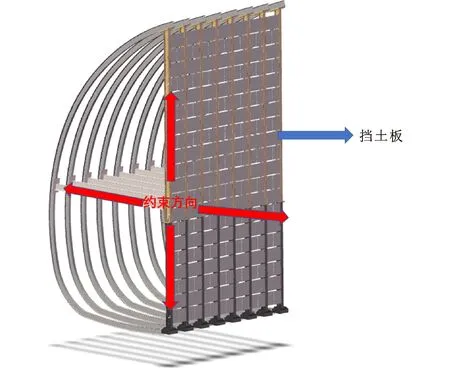

由表1可知,选用的水平板状横向支撑+插销式连接方式,在工字钢的翼缘处均布两排交错的插销式插口,安装横向支撑时,将水平板状横向支撑同时插入两端插销式插口,如图2所示,整个施工过程简便,相比其他3种方式可缩短施工工期,同时有利于后期拆卸回收、再次利用。

图2装配式临时支撑挡土板结构Fig.2Structure of Prefabricated Temporary Support Retaining Plate

3.2挡土板及连接方式设计

临时支撑结构在约束拱顶变形的同时,对水平方向上未开挖侧的土体也应具有约束作用。传统的临时支撑利用喷射混凝土包裹钢架的方式,形成紧密的整体结构,抵挡未开挖侧土体向洞内收缩变形。为达到能够回收利用的目的,新型装配式临时支撑结构舍去传统的喷射混凝土结构,改用拼装组合式钢板结构形成临时支撑结构,达到约束未开挖侧土体向洞内收缩的目的(图2)。拼装组合式钢板的连接方式在很大程度上影响着挡土板现场施工的难度。挡土板及连接方案比选如表2所示,经过多方案对比,最终选用挡板+T形插销式连接进行组装。

新型临时支撑结构挡土板选用T形插销式连接,采用全装配式可回收利用的设计方式,取代了传统喷射混凝土的挡土方式,不仅能够减少混凝土的用量,降低成本,还能使临时支撑的安装和拆除更为简便,施工更高效,并且改善了因拆除临时支撑对隧道围岩和支护结构造成的二次扰动问题。该支护结构能够实现材料循环使用,并且方便检查、维修。若在施工过程中有某个构件损坏严重,达不到再利用的标准时,可直接进行快速替换,施工更为便利。

3.3临时支撑顶部连接方式设计

隧道开挖后,施作支护结构时,需将初支的弧形工字钢与临时支撑的竖直工字钢进行连接,形成闭环支护,而不同的连接方式对整个支护结构和施工效率的影响尤为关键。因此,针对临时支撑顶部的连接方式,设计了4种方案进行比选,4种方案优缺点如表3所示。

通过对以上4种方案进行对比可知,螺栓连接比其他3种连接方式成本更低,更容易制作,相对其他连接方案受力面积更大,更稳定,安装、拆卸也较容易,因此临时支撑顶部连接方式最终选用螺栓连接。

新型装配式临时支撑结构设计如图3所示,图4为根据设计的装配式临时支撑结构做出的实际模型。在施工过程中,围岩应力先由隧道顶部传导至竖向支撑杆件,再通过竖向杆件传导至隧道拱底,在此过程中横向杆件主要作用为约束竖向支撑杆件的变形,而挡土板主要约束未开挖土体变形。隧道施工过程中,为保证开挖断面支护结构快速闭合,需要在隧道开挖的同时进行临时支撑和初期支护的施作,待初支稳定后开始施作二次衬砌,同时拆除回收同断面的临时支撑,在下一断面开挖时进行安装。

表2挡土板及连接方案设计Table 2Design of Retaining Plate Connection Scheme

表3临时支撑顶部连接方案设计Table 3Design of Temporary Support Top Connection Scheme

图3临时支撑结构设计Fig.3Design of Temporary Support Structure

图4临时支撑结构模型Fig.4Temporary Support Structure Model

4数值模拟

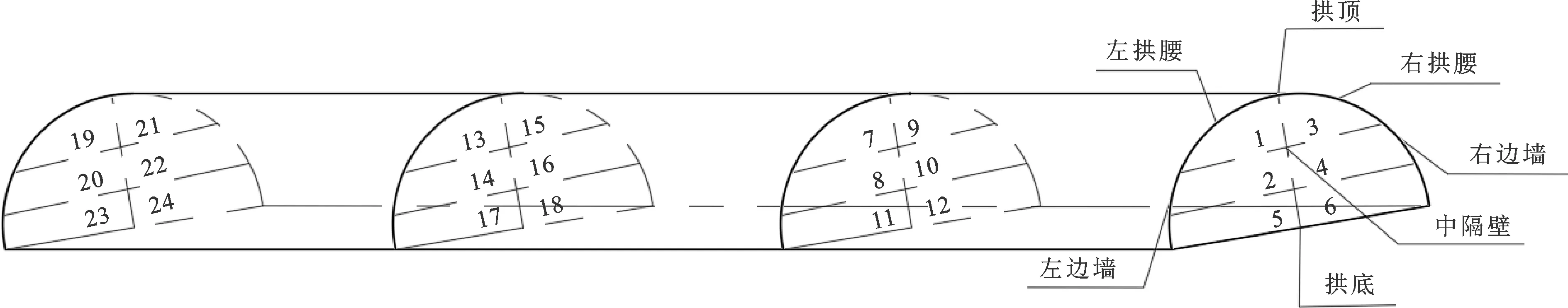

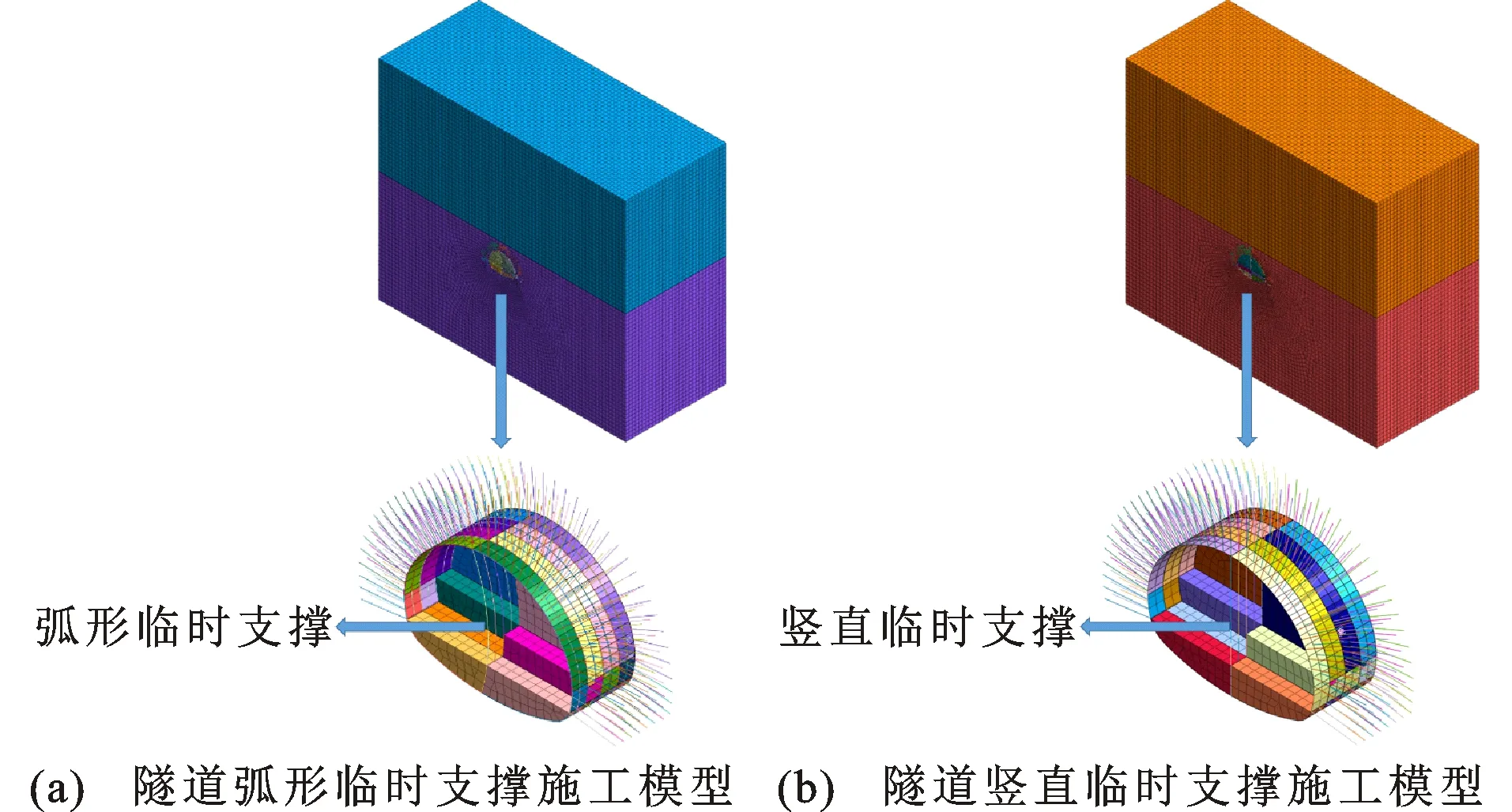

目前在隧道工程建设中,对竖直临时支撑的应用较少,因此需对竖直临时支撑的力学特性进行分 析。为此,以清傅高速的桑园子隧道为依托,采用MIDAS/GTS三维模拟软件,选取桑园子隧道施工过程中的典型段落,以连续4段临时支撑施作时完整的断面开挖、支护为背景,共计24步工序,开挖顺序以及关键观测点如图5所示,其中数字代表开挖工序。单个断面开挖顺序为:左上侧拱腰—左中侧边墙—右上侧拱腰—右中侧边墙—左下侧仰拱—右下侧仰拱。隧道高12.21 m,宽16.65 m,规定一次开挖进尺为1.5 m,模拟段共计6 m。隧道初期支护采用C25混凝土联合I22b型钢进行支撑,不考虑二次衬砌的影响。锚杆采用直径为22 mm的三级钢材进行加工,临时支撑统一采用I18型钢。为了消除边界效应,根据圣维南原理,设立模型宽为82 m,高为125 m,使其大于3倍~5倍的隧道最大跨径。模型中所需材料的物理力学参数如表4所示,建立的隧道施工三维模型如图6所示。

4.1隧道位移对比分析

4.1.1 隧道观测点总位移对比分析

对模拟结果进行分析,得到如图7所示施工结束时的隧道位移。可以看出,传统的弧形临时支撑在大跨度隧道施工过程中通常会使临时支撑和拱底的位移相对较大,弧形临时支撑不利于自身结构稳定,采用竖直临时支撑可使其自身和拱底位移显著减小,表明采用竖直临时支撑可更好控制变形。另外还可以看出,拱顶和左、右边墙以及左、右拱腰处的位移变化规律一致。因此,从隧道变形角度考虑,可采用竖直临时支撑替代传统的弧形临时支撑。

图524步开挖顺序和观测点示意图Fig.5Schematic Diagram of 24-step Excavation Sequence and Observation Points

表4材料的物理力学参数Table 4Physical and Mechanical Parameters of Materials

图6隧道施工三维模型Fig.63D Model of Tunnel Construction

图7隧道最终位移对比Fig.7Comparison of Final Displacement of Tunnel

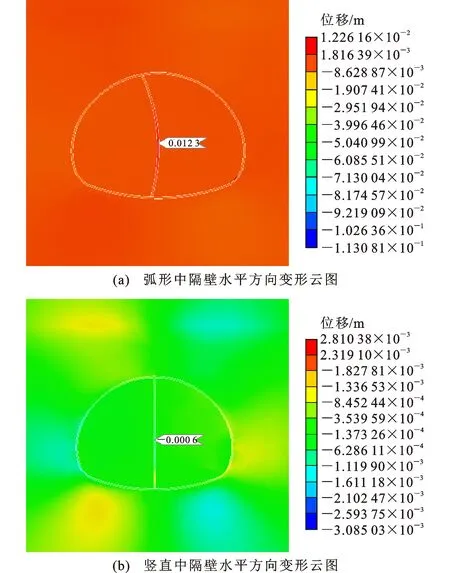

对隧道24步开挖施工过程中临时支撑的相对总位移数据进行处理分析,结果如图8所示。可以看出,在24步开挖过程中,从第1步开挖到第20步开挖的竖直临时支撑变形均大于弧形临时支撑,该现象是由弧形临时支撑初始预应力产生的,在这一段开挖过程中两种临时支撑产生的变形都小于4 mm,说明对这段施工中的支撑变形影响不大。另外可以看出,弧形和竖直临时支撑产生的最大位移均处在21~24步之间,弧形临时支撑在21~24开挖步的相对总位移变化值分别为竖直临时支撑的2.17倍、1.38倍、1.67倍、1.58倍。进一步对比两种临时支撑在水平方向和竖直方向上的最大变形,结果如图9、10所示。可以看出:在水平方向上,弧形中隔壁临时支撑最大变形为向右变形12.3 mm,而竖直中隔壁临时支撑在相同点处向左变形0.6 mm;竖直方向上,竖直临时支撑在最大变形处向上变形6.1 mm,而弧形临时支撑在相同处向上变形8.8 mm,该现象表明竖直临时支撑能够有效地改善弧形临时支撑结构的自稳能力,在施工过程中更有利于控制临时支撑的变形和后期的回收利用。

图8临时支撑位移对比Fig.8Comparison of Temporary Support Displacement

图9中隔壁临时支撑水平方向最大变形对比Fig.9Comparison of Maximum Horizontal Deformation of Temporary Support of Middle Partition

图10中隔壁临时支撑竖直方向最大变形对比Fig.10Comparison of Maximum Vertical Deformation of Temporary Support of Middle Partition

因此,从临时支撑自身支护结构稳定考虑,可将传统的弧形临时支撑改为竖直形状,其作用机理为竖直杆件受压时比弧形杆件更稳定,弧形杆件受力情况复杂,更容易产生偏压变形。

4.1.2 隧道沉降对比分析

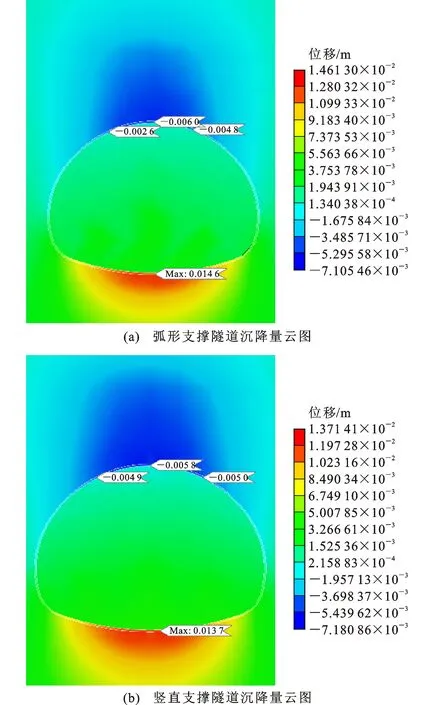

选取隧道最终施工时的拱顶、拱底以及左右拱腰作为观测点,对比隧道两种支撑方式下的沉降差异,沉降量云图如图11所示。

图11隧道沉降量对比Fig.11Comparison of Tunnel Settlement

根据图11可知,采用竖直临时支撑的隧道在拱顶处的沉降变形更均匀,拱顶以及左、右拱腰的沉降量分别为5.8、4.9、5 mm,而弧形临时支撑隧道的拱顶处沉降量与左、右拱腰处的沉降量差异相对较大,分别为6、2.6、4.8 mm。对比拱底处变形可知,竖直和弧形临时支撑隧道的变形量分别为13.7、14.6 mm,竖直临时支撑隧道的拱底隆起量更小。

因此,采用竖直临时支撑对预防隧道顶部不均匀沉降有一定的效果,且能够减小隧道拱底隆起。

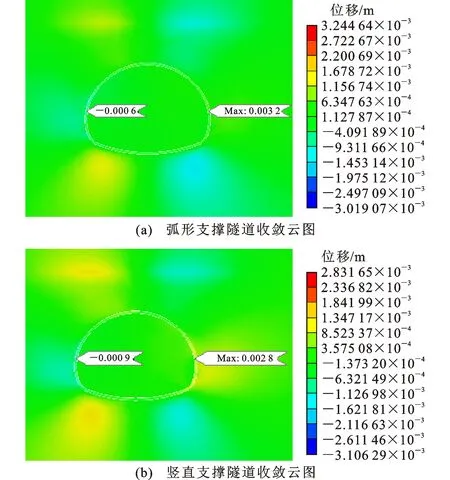

4.1.3 隧道收敛对比分析

选取隧道最终施工时的左、右边墙作为观测点对比隧道两种支撑下的收敛差异,结果如图12所示。由图12可知,竖直和弧形支撑情况下隧道相对收敛分别为3.7、3.8 mm,且都向隧道外侧方向变形,由此可知临时支撑的形状对隧道相对收敛值的影响较小。

图12隧道收敛对比Fig.12Comparison of Tunnel Convergence

4.2隧道受力对比分析

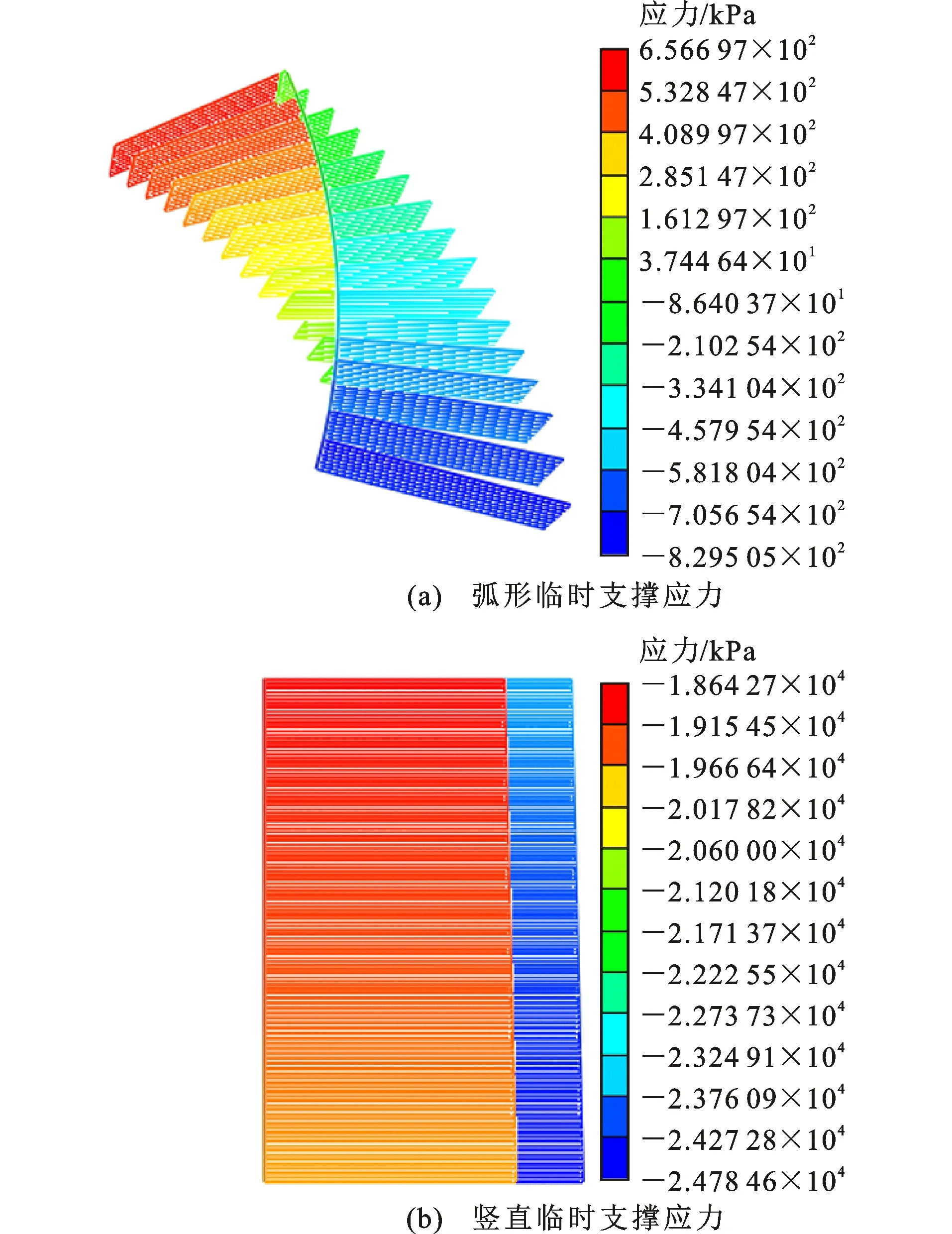

4.2.1 中隔壁临时支撑力学对比分析

对比两种不同形状临时支撑在仰拱开挖时的力学特征,如图13所示,其中应力拉为正,压为负。由图13可知,弧形临时支撑上部受拉,下部受压,分别向两端递增,在端点达到最大,且最大拉应力、压应力分别为656.70、829.51 kPa,而竖直临时支撑的应力由顶部向底部缓慢递增,整体受压,且受力相对均匀,最大压应力为24 784.60 kPa,为弧形支撑的29.88倍。由此可知,竖直临时支撑在施工过程中参与受力情况较好,远大于弧形支撑参与受力情况,进一步证明竖直临时支撑结构在隧道施工中能够更好地发挥支撑作用,从而减小拱底隆起。

图13临时支撑应力对比Fig.13Comparison of Temporary Support Stress

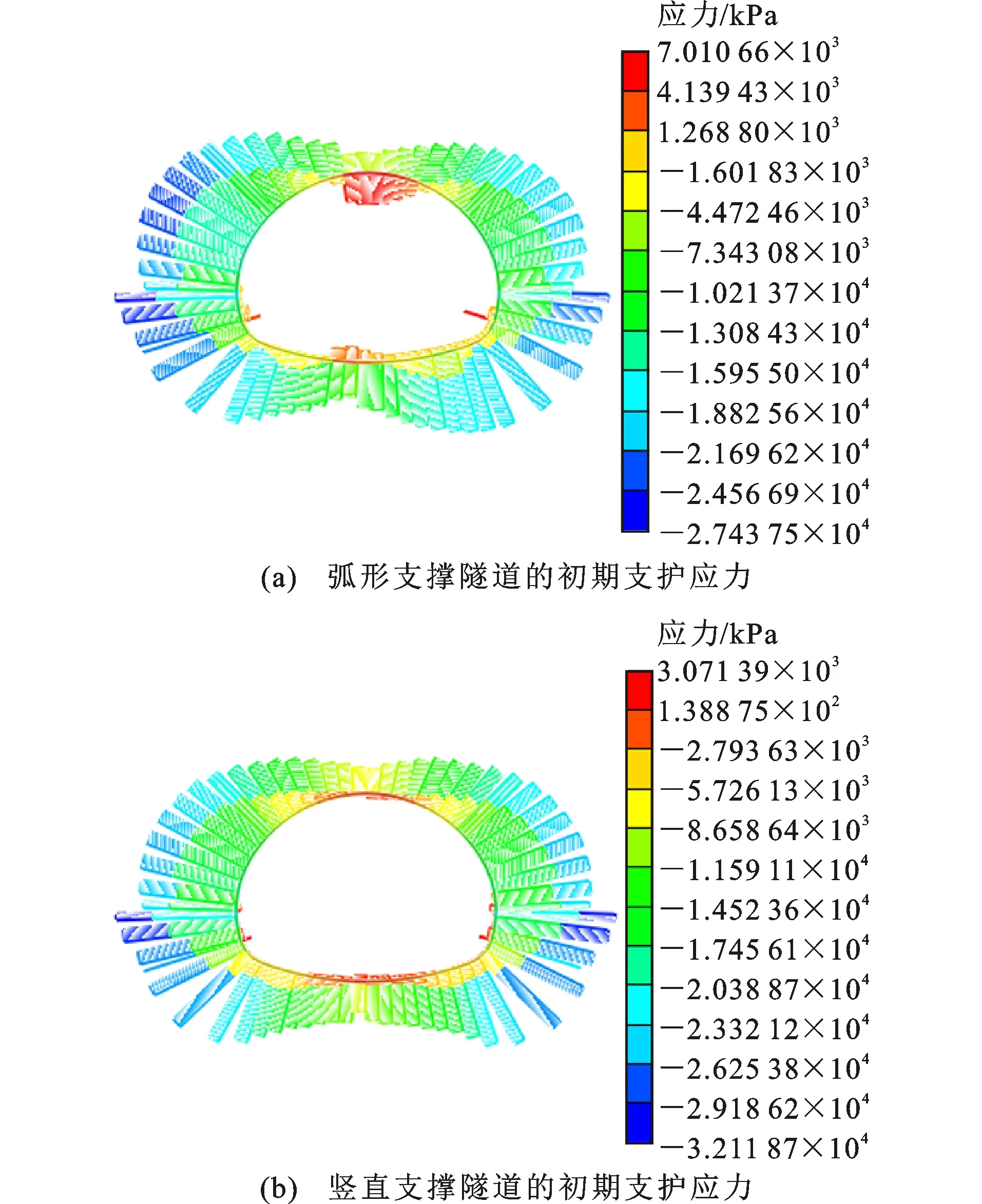

4.2.2 初期支护力学对比分析

对比两种施工方法中仰拱开挖后初支形成闭环时的力学特征,如图14所示,其中应力拉为正、压为负。由图14可知,弧形支撑隧道的初支拉应力明显大于竖直支撑隧道,最大拉应力分别为7 010.06、3 071.38 kPa,而其最大压应力则相反,分别为27 437.50、32 118.70 kPa。通过数据分析,一方面可得出在隧道拱顶及拱底处的初支拉应力值最大;另一方面也说明了采用竖直临时支撑能够有效地减小拱顶及拱底处的应力,从而达到更好的控制变形效果。

图14初期支护应力对比Fig.14Comparison of Initial Support Stress

5实测与模拟对比分析

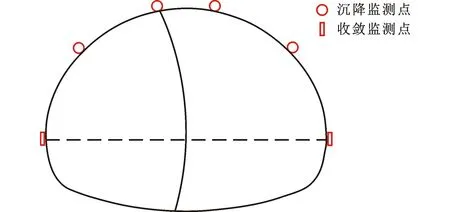

对桑园子隧道的沉降、收敛实测数据进行分析,以拱顶及左、右拱腰部位作为沉降监测点,以左、右边墙作为收敛变形的监测点,选取施工段桩号ZK34+150~ZK34+202作为观测段,断面监测点布置如图15所示。

图15断面监测点布置示意图Fig.15Schematic Diagram of Cross-section Monitoring Point Layout

5.1现场实测数据分析

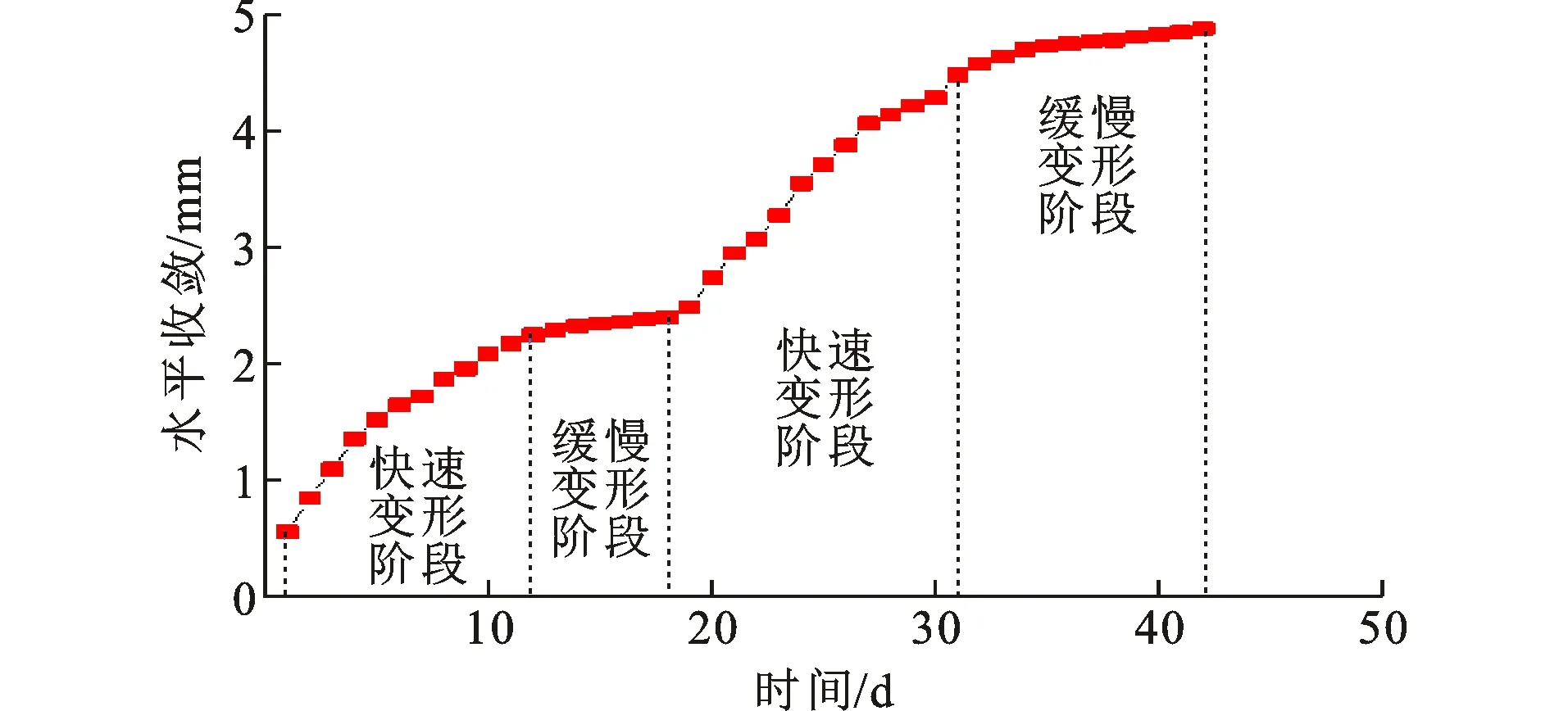

拱顶和左、右拱腰的沉降以及左、右边墙的收敛如图16、17所示。

图17隧道水平收敛曲线Fig.17Tunnel Horizontal Convergence Curve

由图16可知,隧道施工中各部位沉降变形由大到小依次为拱顶、左拱腰、右拱腰,最大值分别为19、12、10 mm,并且该变形在初期较大,到后期逐渐趋于稳定。从图17可以看出,隧道水平收敛变形可分为4个阶段,分别为快速变形阶段、缓慢变形阶段、快速变形阶段、缓慢变形阶段,其最大收敛值为4.87 mm。

5.2模拟结果与实测结果对比

为验证模拟结果的可靠性,将实测结果与模拟结果进行对比分析,结果如表5所示。

表5模拟结果与实测结果对比Table 5Comparison of Simulated and Measured Results

根据表5可知,实测结果大于模拟结果,主要因为实际变形数据会受到时空效应的影响,而数值模拟施工过程为瞬时开挖、支护。此外,现场实测施工段和监测时间比数值模拟的长,最终导致模拟位移较小。可以看出,模拟和实测的隧道沉降最终值规律一致,由大到小依次为拱顶、左拱腰、右拱腰,且都大于水平收敛值。分析结果表明,实测和模拟的隧道收敛值在同一量级上,可证明模拟结果较可靠。

6结语

(1)设计了4种装配式临时支撑,采用Solid Works模型软件绘制模型图进行方案比选,选定顶部连接和竖向支撑间的连接方式,以挡土板替代喷射混凝土进行支挡,并制作出了实体模型。

(2)大断面隧道采用全装配式临时支撑,便于后期安装及拆卸,维修时可直接对损坏构件进行拆卸替换,可节约材料,加快施工进度,能满足侧壁导坑法的隧道施工要求。

(3)采用MIDAS/GTS有限元软件对弧形临时支撑和竖直临时支撑进行了对比分析,结果表明隧道结构在两种不同支撑下的变形都符合稳定性要求。竖直临时支撑在施工中支撑受力作用效果远大于弧形临时支撑,导致竖直临时支撑隧道拱底产生的应力较小,从而有效控制隧道拱底的变形。竖直临时支撑自身的最大水平位移和竖向位移小于弧形临时支撑,表明竖直临时支撑结构更稳定。因此,可采用竖直临时支撑代替弧形临时支撑。

(4)通过对比实测结果与模拟结果可知,采用弧形支撑隧道的数值模拟结果与现场施工监控量测结果基本一致,证明了本次数值模拟结果的准确性和可靠性,为后续进行新型临时支撑结构的现场试验奠定了理论基础。