非正交五轴专用机床后置处理算法研究

方喜峰,徐精英,唐 莹,罗晓梅,汪通悦,张胜文

(1.江苏科技大学 机械工程学院 镇江212100)

(2.江苏省先进制造技术重点实验室 淮安 223003)

复杂曲面类零件如叶轮、螺旋桨、柴油机曲轴等广泛应用于航空航天、船舶、精密机械和汽车等行业[1].在“中国制造2025”的背景下,数控加工技术和自动化技术日益成熟,复杂曲面类零件的加工质量和效率等性能也日趋重要.

后置处理是数控自动编程的重要组成部分,是连接数控编程软件和加工装置的桥梁,所得刀位点信息经后处理转换为特定数控系统下机床可识别的数控程序[2-3].传统的通用后置处理方法不能适应所有结构类型的机床,因此,针对不同类型多轴机床的后置处理方法展开大量研究工作.文献[4]针对旋转轴与刀具间不含线性轴的五轴及以下机床,利用D-H修正标记法完成了通用后处理器公式的推导.文献[5]以刀轴摆长、工件原点偏置变量、倾斜轴与XOY平面夹角为变量,基于机床运动学关系建立机床运动变换方程,并根据运动变换方程得到机床各坐标轴的计算公式.文献[6-7]采用几何运动变换方法,得到了非正交双转台类型的五轴数控机床旋转轴计算公式,基于机床运动变换得到机床移动轴计算依据.文献[8]通过机床运动学求解及矢量转换得到了改造后的机床的刀位点后置处理的计算方法.文献[9-10]基于机床运动学得到了定轴加工时,半联动轴参数与刀具姿态、联动轴参数之间的运动变换.文献[11]研究非正交摆头和非正交转台结构五轴机床的后置处理方法.

上述不同类型五轴机床后置处理研究,主要涉及几种多轴基本类型数控机床的通用后置处理方法,并进一步研究了倾斜轴角度固定的非正交多轴机床后处理方法,而未对倾斜轴角度变化这种特殊的非正交多轴机床考虑.文中以面向大型定距船用螺旋桨桨毂叶根加工的非正交五轴机床为例,针对这种Z轴坐标方向不断变化的专机进行了运动学关系推导,建立一种适用于该类型机床的通用后置处理算法,并结合软件完成了其后处理器的开发,实现了加工仿真验证.

1 机床结构与运动学分析

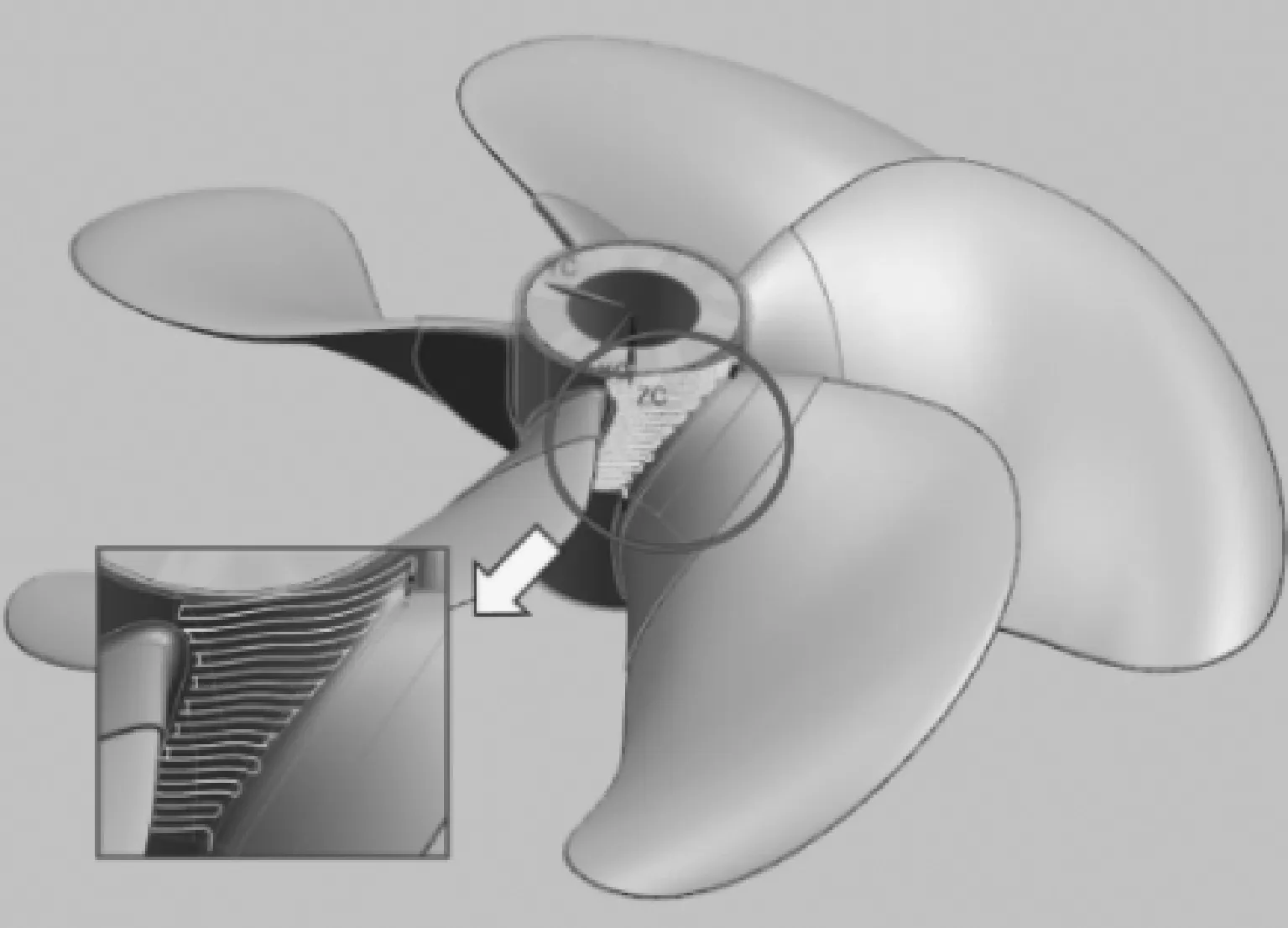

大型定距船用螺旋桨桨叶扭度大,相邻桨叶间存在重叠区,现有七轴五联动机床的万向铣头尺寸较大,加工桨毂叶根时极易发生干涉,如图1,难以实现高效的数控加工,目前主要采用的加工方式为人工打磨[12](图2).

图1 机床与螺旋桨干涉

图2 人工打磨螺旋桨

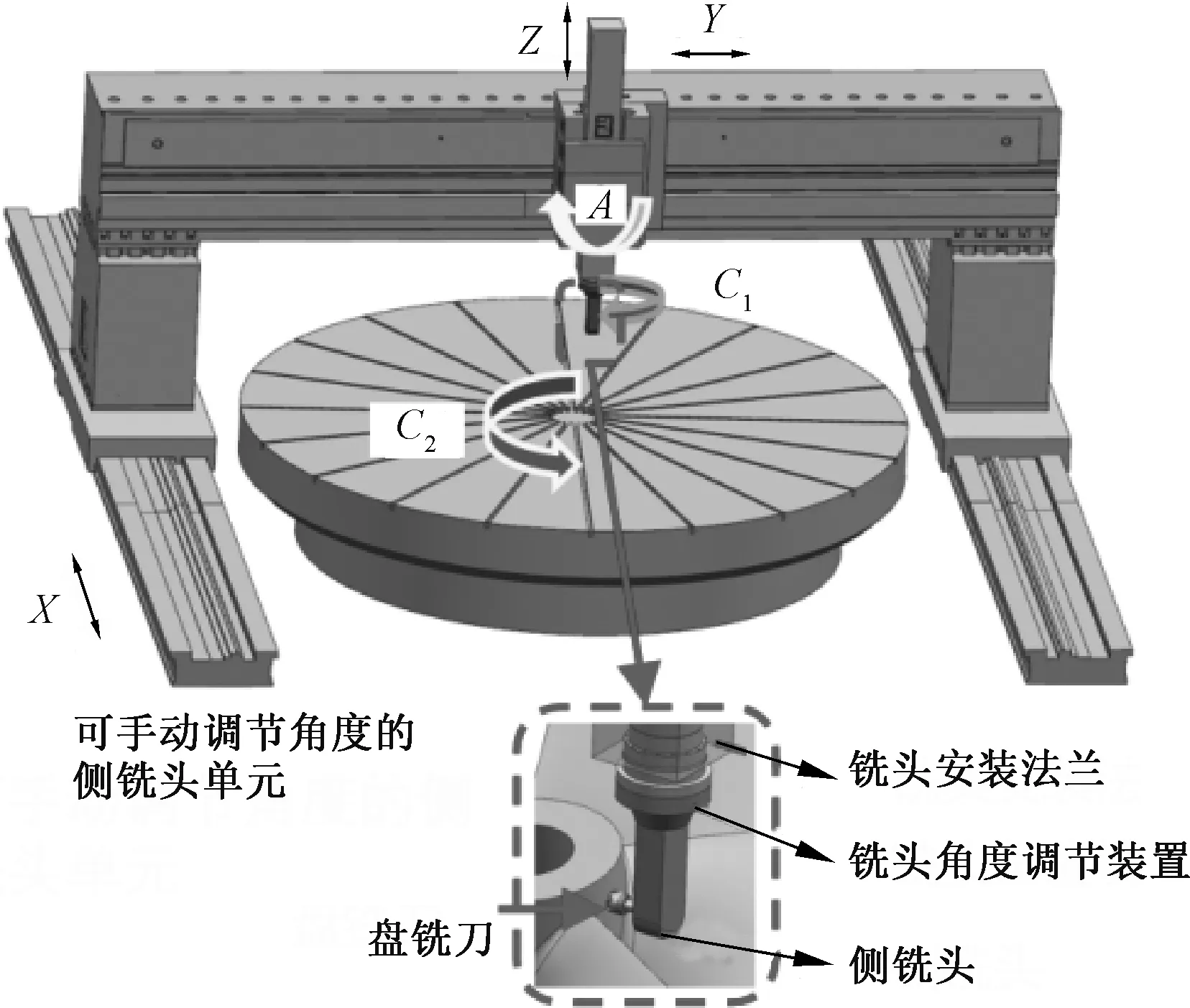

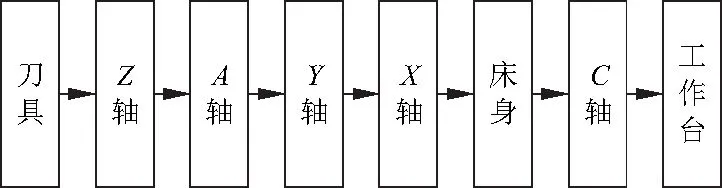

改进后的机床将加工末端的万向铣头更换成整体体积更小的侧铣头,侧铣头可手动设定固定角度.与此同时,滑枕所在的线性轴Z依附于滑鞍所在的回转轴A上,其行程方向随着A轴的转动而变化,3个线性轴呈非正交系.机床结构如图3,刀具固定在主轴上,主轴与Z轴相连,Z轴与A轴相连,A轴通过机床床身与Y轴相连,Y轴通过机床床身与X轴相连,X轴通过机床床身与C2轴相连,工件固定于C2轴工作台.机床的运动链如图4.

图3 非正交转台类五轴机床结构

图4 机床运动链配置顺序

2 机床运动学建模及求解

通过CAM软件前置处理得到的刀位数据是基于编程坐标系的刀心坐标(x,y,z)和刀轴矢量(i,j,k),格式如下:

GOTO/x,y,z,i,j,k

后置处理器需要将前置处理得到的刀位数据转换为机床各轴的运动指令(X,Y,Z,B,C),其作用如图5.不同类型机床后置处理的方法不同.

图5 后处理作用示意

为将刀位数据转换为机床各轴运动数据,首先需要根据机床结构确定机床运动学关系,然后基于机床运动学关系将前置处理所得刀位数据转换为机床各轴运动值.

2.1 机床运动学关系分析

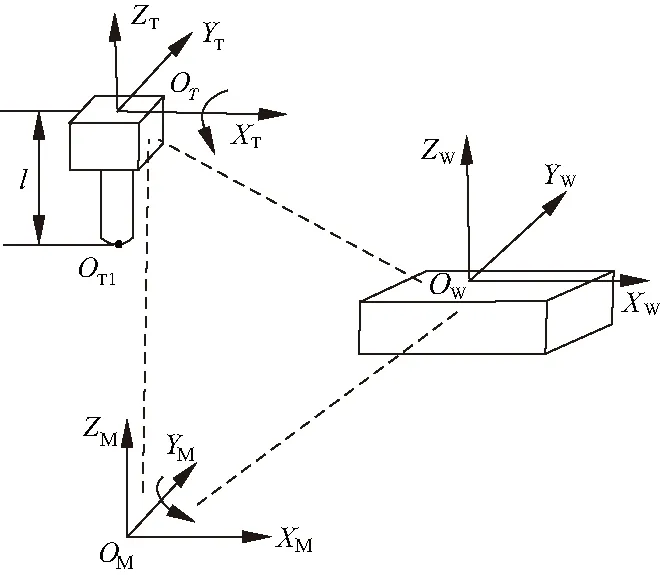

为便于描述机床各运动轴的运动,建立机床相关运动部件坐标系(图6).其中OMXMYMZM为机床坐标系(MCS),原点OM为工件回转中心与机床对称轴线交点,XM方向为机床主立柱导轨方向,ZM轴方向为竖直方向,YM轴方向垂直于OMYMZM平面;OWXWYWZW为工件坐标系(WCS),其原点OW为工件端面圆心,坐标轴方向与机床坐标系方向一致;OTXTYTZT为刀具坐标系(TCS),其原点OT为单摆动力头与滑枕对称中心交点,坐标轴方向定义与机床坐标系坐标轴方向一致;PLXLYLZL为刀触点PL的局部坐标系(LCS),其中e1、e2、e3为局部坐标系(LCS)的单位坐标轴方向,分别平行于刀触点PL的进给方向f、法矢量方向n和n×f.初始时,各机床相关运动部件坐标系对应坐标轴平行.设刀具摆长为l,则在刀具坐标系下,初始位置刀心点OT1的刀心坐标ts和刀轴矢量td分别为[0 0 -l]T、[0 0 1]T.

图6 机床坐标系

2.2 机床运动变换求解

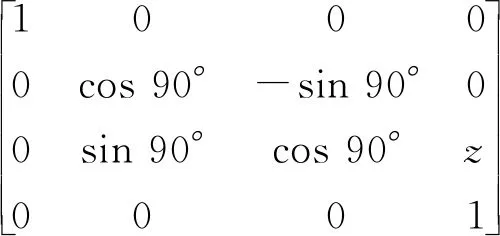

2.2.1 刀具坐标系到工件坐标系的坐标变换

(1)

(2)

式中:z为刀具长度.

2.2.2 局部坐标系到工件坐标系的坐标变换

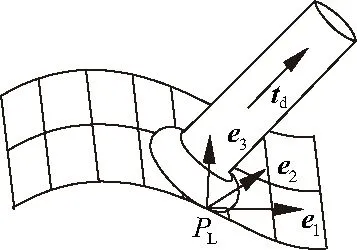

通过“局部坐标系-工件坐标系”的运动变换,可得到工件坐标系下刀心坐标ts2和刀轴矢量td2的另一种表示方法.局部坐标系中,刀具姿态可由前倾角λ(前倾角表示刀具与局部坐标系Y轴方向夹角)和侧倾角θ(侧倾角表示刀具与局部坐标系Z轴方向夹角)表示,如图7.

图7 刀触点PL处的局部坐标系

局部坐标系下刀轴矢量tdm为:

(3)

(4)

(5)

(6)

2.3 联动轴参数求解

根据已知的刀具位姿,即工件坐标系下的刀心点的位置矢量和刀轴方向矢量,和半联动轴参数(a、b)求解机床的3个联动轴参数(x、y、z)为:

(7)

C轴角度计算如图8,设工件坐标系下某一刀触点对应刀轴的方向向量为OP=(PX,PY,PZ),从Z轴正向看,逆时针定义为正,C轴角度即为方向向量OP在XOY平面的投影向量与X轴的夹角,由几何关系计算可得C轴计算为:

图8 C轴角度计算

(8)

3 验证与分析

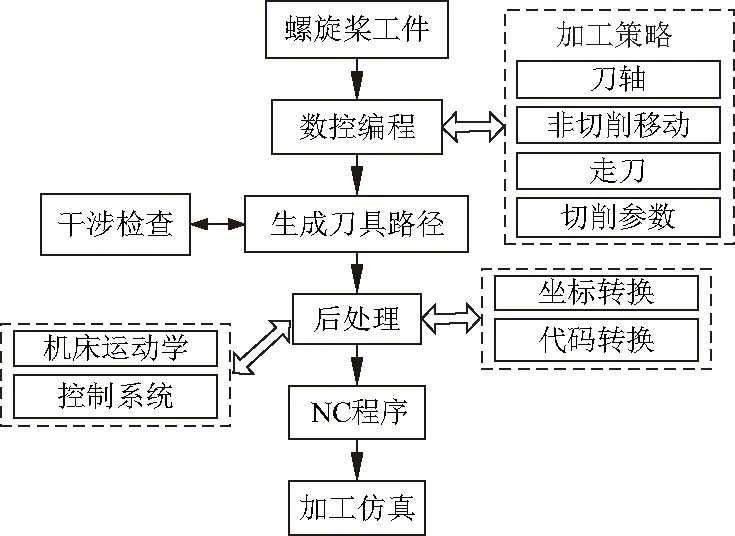

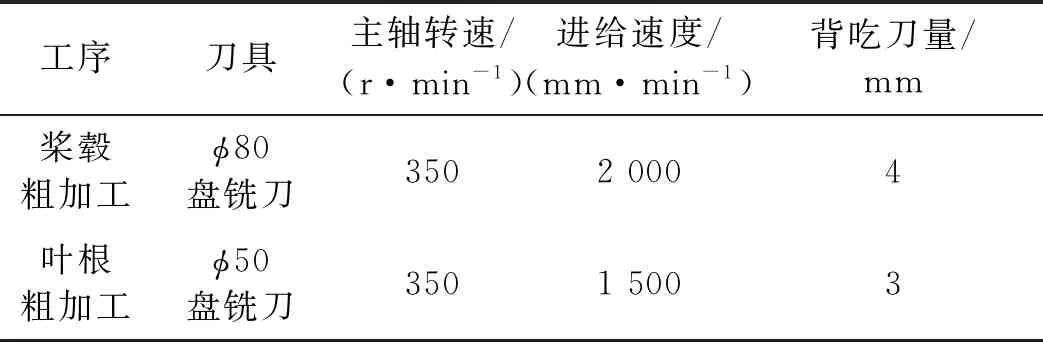

3.1 桨毂加工数控编程

为验证后处理的正确性,对一直径为7 000 mm,桨叶数为5,桨毂锥度为1/20,桨毂直径为1 200 mm的定距螺旋桨加工仿真展开分析.由于螺旋桨毛坯为铸件,根据叶面以及桨毂加工余量构建部件毛坯模型,余量层厚度设置为200 mm.根据图9流程,完成桨毂加工数控编程,加工参数设置如表1,生成的螺旋桨桨毂刀具路径如图10.

图9 加工仿真验证流程

表1 叶根桨毂加工参数

图10 螺旋桨桨毂刀具路径

3.2 后处理模板定制

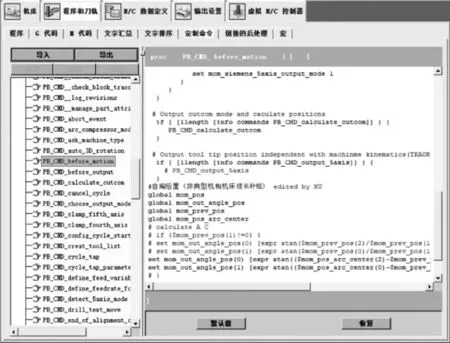

选择NX后处理构造器中的摆头转台型五轴机床模板进行定制开发,保留了功能,极大缩短了后处理器开发时间的同时也具有较强的通用性与灵活性[13].但由于模板中的机床构型与专机仍有不同而导致NC代码无法准确转换,因此需要对模板进行定制开发.首先,禁用后处理器中默认的运动学求解器,然后基于TCL语言,将推导得到的专机各轴的解写入运动学子程序中,定制界面如图11.部分关键子程序如下:

图11 后处理器定制界面

#Disable new IKS

ProcPB_CMD_revise_new_iks{}{

global mom_kin_iks_usage

global mom_kin_rotary_axis_method

global mom_kin_spindle_axis

global mom_kin_4th_axis_vector

global mom_kin_5th_axis_vector

set mom_kin_iks_usage 0

MOM_reload_kinematics }

ProcPB_CMD_before_motion{}

global mom_pos

global mom_out_angle_pos

global mom_prev_pos

global mom_pos_arc_center

# calculate A C

3.3 VERICUT仿真验证

以大型船用螺旋桨桨毂作为加工对象,根据机床的实际运动学关系,利用Vericut数控加工仿真软件搭建机床部件,构建数控机床原型,模拟仿真大型船用螺旋桨叶根加工过程,验证提出的后处理方法的正确性和有效性.首先利用NX的加工模块生成刀具轨迹,然后通过开发的后置处理程序对刀具轨迹进行后处理得到数控加工程序,最后应用Vericut加工仿真软件仿真后处理所得到程序,仿真结果如图12.仿真结果显示,加工过程中无干涉碰撞现象发生.

图12 加工仿真结果

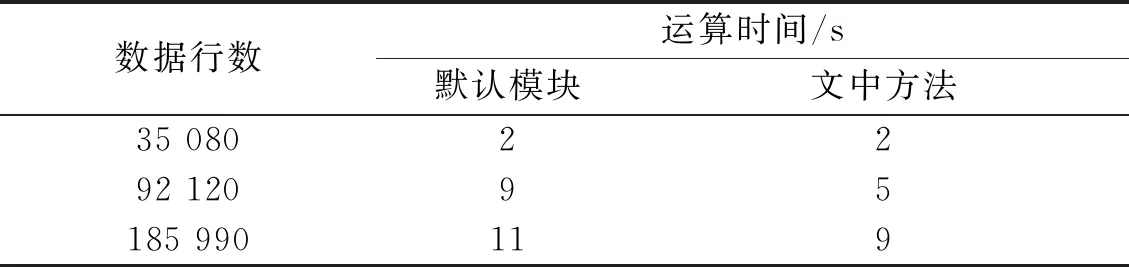

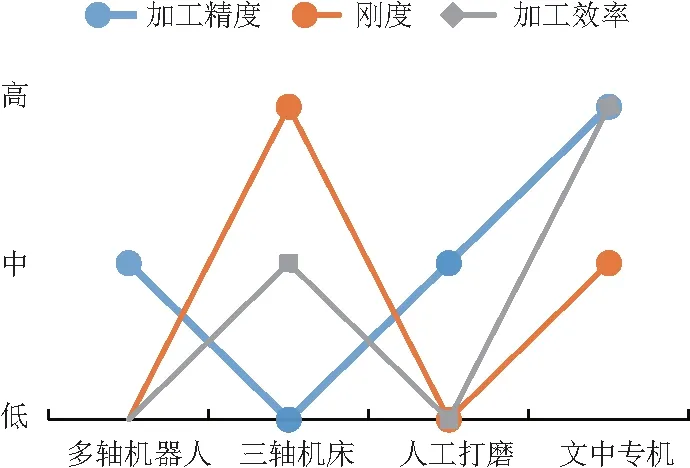

后处理器的运算时间如表2,参照默认模板,文中的后处理器保持了相当的运算效率.螺旋桨叶根桨毂的不同加工方式的对比情况如图13,图中说明文中专机兼具了较好的加工精度与刚度,相比现有方式体现出了极佳的加工效率.

表2 后处理运算时间对比

图13 螺旋桨桨毂叶根加工情况对比

4 结论

(1) 针对螺旋桨相邻桨叶间重叠区域极易发生干涉的加工难题,利用非正交五轴数控机床主轴与工件坐标系Z轴方向呈一定角度,可实现刀具沿叶根方向定轴加工,是一种解决大型、多桨叶螺旋桨叶根桨毂加工的有效措施.

(2) 对非正交机床的坐标轴进行了运动分解,基于刀具主轴与工件坐标系间的两条不同运动链,建立了工件坐标系下的刀轴矢量和刀心坐标的两种方程,求解出各运动轴的表达式,并开发出相应的非正交转台类五轴数控机床后置处理器.

(3) 大型船用螺旋桨桨毂加工仿真结果表明文中提出的后置处理方法的准确性和该型机床的高效性,相比现有人工打磨的加工方式,加工质量和效率都可以得到极大的提高,从而降低舰船的水下噪声,提升推进器的效率.