弧焊机器人线激光传感器焊缝识别研究

周方明,魏通达,杨志东,方臣富,孙宏伟,刘 超

(1.江苏科技大学 江苏省先进焊接技术重点实验室,镇江 212100)

(2.江苏自动化研究所,连云港 222006)

随着中国科技的飞速发展,制造行业逐步领先世界水平,我国已成为世界上首屈一指的造船大国.但在国内的多数船厂中,手工焊接仍然是制造车间中的主要流程,由于人力成本的不断上涨以及恶劣的焊接环境,急需快速发展自动焊接技术.根据行业中各种焊接机器人所使用的传感器,自动焊接可分为接触传感自动焊、电弧传感自动焊、超声波传感自动焊和激光传感自动焊[1-4].其中电弧传感器在使用过程中需要进行摆动或者旋转,使用范围相对有限,并不适合柴油机这种结构复杂的情况;接触式传感自动焊由于是利用焊丝与工件不断进行接触获取电流信号来进行位置的识别,但这对于大型结构来说,编程相对复杂且效率低.超声波传感器容易受到环境的影响,如温度、风速等.因此要求在使用时靠近工件,对于柴油机结构复杂的工件形状和尺寸,使得超声传感的应用范围受到很大约束[5-7].激光传感器与其他焊接传感器相比,它具有跟踪精度高、识别能力强、应用范围广、跟踪实时性好和无任何接触的优点,并且近些年来随着对图像处理算法、人工智能、大数据的飞速发展,已经有激光跟踪机器人在适宜情况下成功应用的例子.为了提高船用柴油机焊接效率,文中设计了激光跟踪焊接机器人系统.系统基于三角测量原理利用激光视觉传感器收集焊缝坡口信息,对焊缝图像进行处理和分析.经过对视觉系统进行标定、激光条纹的图像处理单元和焊接工件的识别定位,提取焊缝的特征点,并获取焊缝的几何信息.处理后的激光条纹信息中得到跟踪点的位置,引导焊枪的运动,实现机器人对工件的焊接.

1 焊接机器人系统组成和工作原理

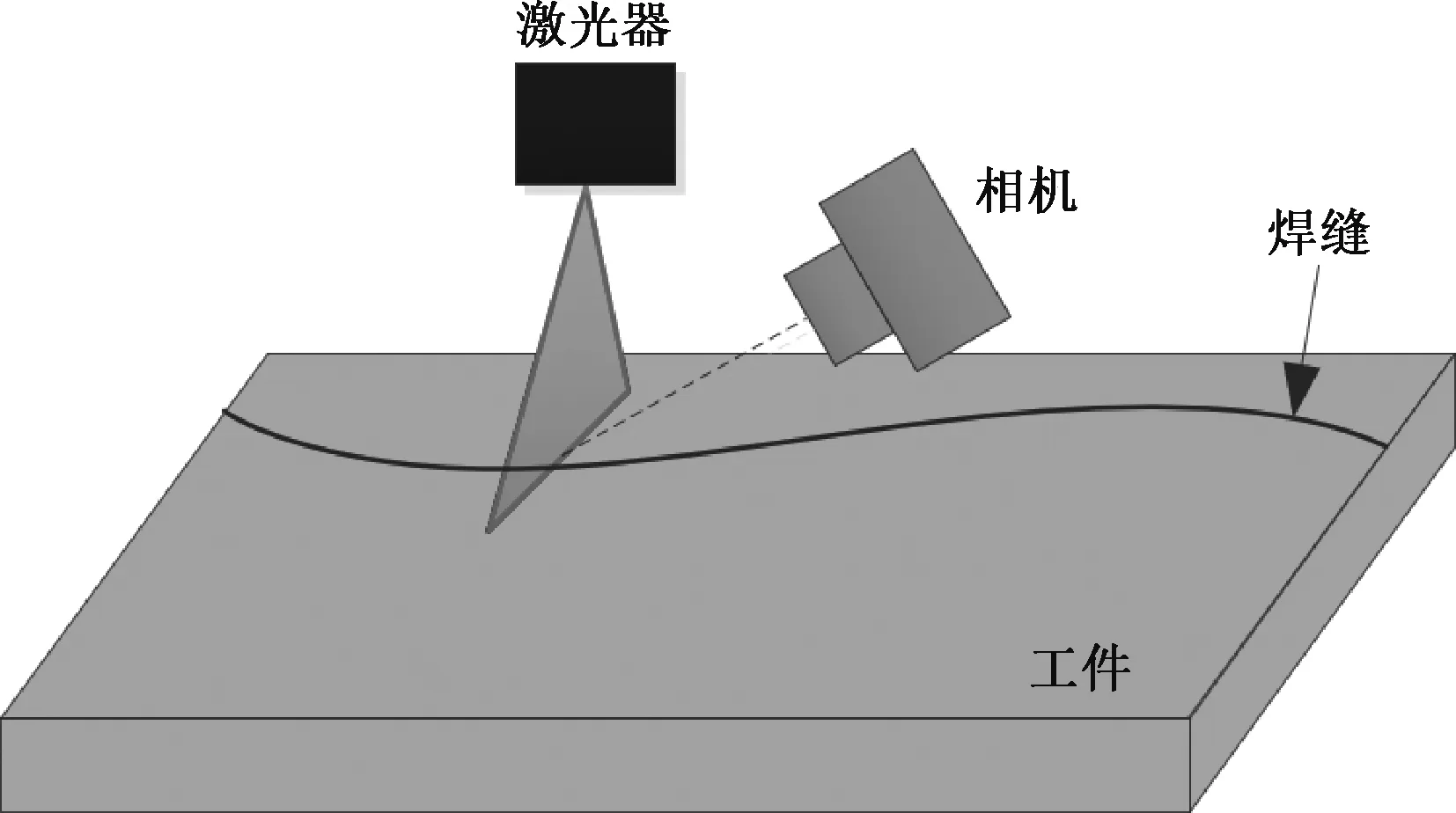

焊接机器人主要由机器人系统、焊接系统、激光传感系统组成.图1为激光焊接机器人结构.其中的机器人系统由三部分组成,分别为FANUC机器人本体M-10iA、3个直线运动的外部轴、机器人控制柜.焊接系统由四部分组成,分别为TPS5000焊机、送丝机、水冷箱、水冷焊枪.激光传感系统由三部分组成,分别为相机、激光器、处理器.

图1 激光跟踪焊接机器人系统

激光跟踪中传感器的工作流程如图2.

图2 基于三角测量原理的激光传感器工作流程

激光到达起弧位置发射线激光,在坡口表面形成激光轮廓,其固有的相机将会实时的采集焊缝表面的线激光,并将采集到的线激光进行校准,得到相机与激光的距离[8-9].校准过后的图像会被传送到处理器中进行图像分析,包括提取图像的轮廓,匹配该轮廓对应的焊缝等.之后通过手眼标定得到的相机与焊枪之间位置关系,自适应控制机器人位置和焊接工艺参数,最终生成焊缝跟踪的轨迹并记录保存.

2 视觉系统标定模型

通常,激光器与相机的安装方式有3种方式[10]:

(1) 安装方式1(图3)是由线激光器垂直与工件发射激光,相机则带有一定角度呈歪斜状态获取激光.由于相机并不是垂直接收激光,这种方式会使得相机得到的图像畸变程度增加.

图3 安装方式1

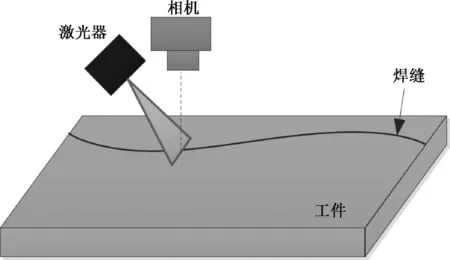

(2) 安装方式2(图4)是相机与激光器均为倾斜安置,但是这种形式会使得整个激光传感器尺寸庞大,不适用于柴油机机座的焊接.

图4 安装方式2

(3) 安装方式3(图5)是相机垂直接收激光,而激光器是倾斜发射激光.

图5 安装方式3

这种形式能够得到线激光的正面反射,避免了散射带来的嘈杂滤波,因此本传感器采用此种形式.

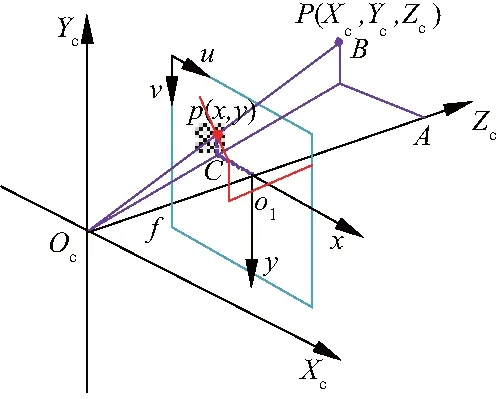

在视觉系统的标定过程中,会涉及到多个坐标系,如图 6.该图为基于针孔透视成像原理的模型,未考虑到相机的畸变情形.图中包括像素坐标系(u,v)、图像平面坐标系(x,y)、相机坐标系(Xc,Yc,Zc)以及世界坐标系(Xw,Yw,Zw)[11].

图6 激光传感示意图

设(u,o0,v)为像素坐标系,(x,o1,y)为图像坐标系,则有:

(1)

其中(u0,v0)是X轴和Y轴的原点在像素坐标系下的坐标,o0是u轴和v轴的原点,o1是图像坐标系原点.dx,dy代表像素坐标系下单位像素在图像坐标系下的宽度,即每个像素在图像坐标系xy方向上的尺寸.

为了将相机坐标系中的三维特征点转变为二维像点,如图7,利用投影变换理论.相机获取的三维焊缝轮廓投影到图像平面上,并与光心Oc处于同一直线.

图7 投影变换模型

以光心Oc为原点建立相机坐标系,将相机坐标系与图像坐标系通过相似原理结合,由此可以得到:

(2)

焊缝上P点是三维坐标系下的点,将其投影到CCD图像平面则为二维坐标系的点p,f为焦距(光心到成像平面的距离).

世界坐标与相机坐标同为三维坐标,且三轴相互垂直,两个坐标系的关系为刚体变换.两个坐标系之间的转换通过以下关系来描述:

(3)

式中:R为绕坐标中心旋转,T为沿各个方向移动.将等式(1~3)联立,即可得到像素坐标与世界坐标标定模型,并将等式化简如下:

(4)

式中:f/dx,f/dy分别为图像平面上的X、Y轴的比例系数.令:

(5)

矩阵A构成相机的内参,矩阵B构成相机外参.文中采取沿垂直方向二维标定法[12],该方法忽略了可能在系统性能中起重要作用的镜头畸变和视觉像差的影响.使用25 mm×25 mm的5×7棋盘格标靶作为平面标定的模板,假设世界坐标系中的深度为0.启动MATLAB标定工具箱,导入所有位置图像.经过一系列计算,得到相机参数:

3 实验

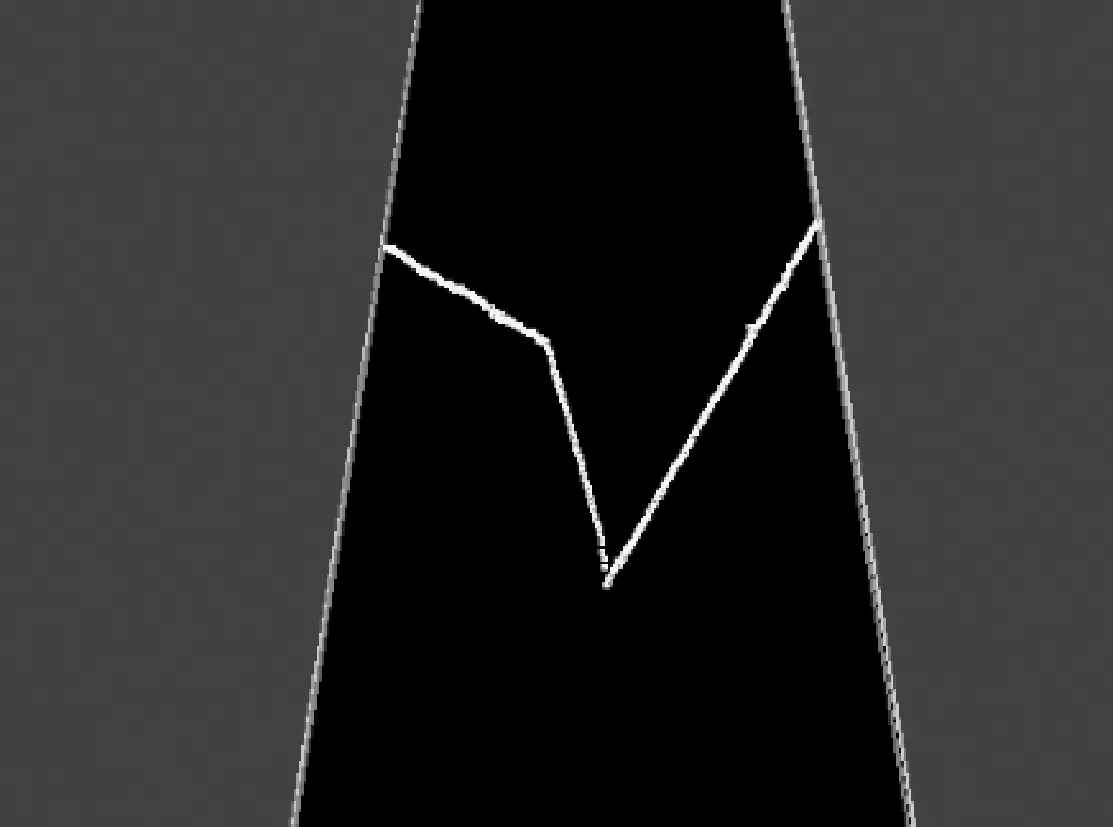

文中采用45°单V试板对激光的识别进行了测试,图8为激光投影到焊缝中,为了能够精准地提取和分析焊缝的几何特征,首先通过对二维激光条纹上的断点识别,即焊缝轮廓的有效特征点.

图8 激光在试板上投影

相机采集到的激光条纹如图9,其与实际焊缝并不能有效拟合,因此无法提取断点.使用VISUS和ADAP自适应控制对激光条纹进行图像处理,提取到的激光条纹如图10,该图像能够清晰地描述焊缝轮廓,且特征点1,2之间为0.18 mm间距,此为焊缝中心与采集图像跟踪点误差.在世界坐标系下测量实际焊缝轮廓表达式如下:

图9 采集的激光条纹

图10 处理后的图像

如图11,拟合之后的激光位置与实际焊缝轮廓误差表明,整体轮廓的误差维持在0.2 mm以下,这对于弧焊来说可以接受.对于激光跟踪,跟踪点位于1,2两点之间,在跟踪点前后10 mm范围内,误差减小到了0.1 mm,这可以使得跟踪过程中的稳定性大大提高.

图11 焊缝轮廓误差

基于上述信息对其进行跟踪实验,手动对焊缝进行点位示教,运行程序使焊枪沿示教轨迹运动,得到的轨迹是精准的,将该轨迹作为参考轨迹来进行对比.相机的帧率设置为每秒40帧,通过获取的扫描文件得到工件的点云数据,如图12.将未处理的激光跟踪与处理过后的激光跟踪两种情况与示教轨迹对比,在范围内取均值后得到误差如图13.两者的误差范围分别为0.39 mm和2.7 mm,整体焊缝轮廓的误差分别为0.195 mm和1.35 mm,说明激光跟踪是有效的.

图12 工件扫描得到的点云数据

图13 跟踪轨迹与示教轨迹误差

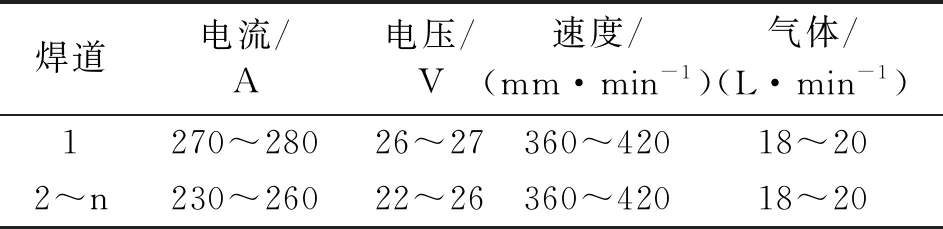

前文对传感器的跟踪精度进行了验证,其目的是更好地实际应用.柴油机机座成本较高,为了减少损耗率需先提取典型接头来模拟真实焊缝,坡口形式主要是单V型和K型坡口.在对试板焊接过程中,焊接参数如表1,激光导引焊枪实时修正,得到的焊缝成型良好,且通过超声检测,如图14.该结果表明所使用的激光跟踪具有可行性和有效性.

表1 焊接参数

图14 焊缝成型

4 结论

(1) 基于三角测量原理,将像素坐标、图像坐标、相机坐标和世界坐标系4个坐标系建立联系.

(2) 将标定板所在平面深度视为0,并使用二维标定法在Matlab中对相机进行标定,得到图像平面上的x、y轴的比例系数矩阵A和B参数.

(3) 提取坡口的边缘轮廓,将图像中的断点与未提取时对比误差减小到0.2 mm以内.

(4) 对跟踪情况开展对比实验,跟踪误差从1.35 mm减少到了0.195 mm,此误差控制方法可以满足实际实时跟踪要求.