纳米铝粉粒径对丁醇柴油基纳米流体燃料液滴蒸发特性的影响

韦 宁,叶福民,王筱蓉

(江苏科技大学 机械工程学院 镇江 212100)

随着石油需求的增加以及石油本身不可再生的局限性,提高能源利用效率,减少化石能源的消耗是当务之急[1].丁醇能量密度最高,接近柴油的低热值,闪点也与柴油更接近,丁醇与柴油可直接互溶,无需任何助溶剂,在20世纪初期发现了纯丙酮丁醇菌[2],使得丁醇得以广泛生产.通过在柴油中加入丁醇,可以改善燃料的雾化和可燃性[3].在发动机上进行试验,当醇类含量增加到30%以上时,PM排放量减少了30%~45%[4].当发动机停机时,碳氢化合物和氮氧化物的排放量减少了10%~20%.研究表明使用丁醇柴油可以有效降低污染物的排放,有利于环境的保护.文献[5]研究了丁醇-大豆油混合物的微爆炸和燃烧行为.试验结果表明,40%丁醇的混合物表现出最大的微爆强度.文献[6]在环境温度为873、973、1 073 K条件下,通过在两个石英纤维的交叉处放置一个液滴其引入高温室,对油滴的蒸发特性进行了研究.观察到蒸汽喷射、液滴喷射、表面弹坑和微爆现象.为了研究生物柴油-丁醇共混物的发泡特性,文献[7]进行了单液滴实验.结果表明,bt25只表现出核心模式,而bt75同时表现出两种模式.文献[8]提出了双组分燃料的蒸发模型.

铝粉具有能量密度高、无毒、耗氧量低、热值高等优点.燃烧产物广泛存在于自然界,无毒无污染,因此成为燃料中广泛应用的金属添加剂之一.文献[9]研究了纳米粒子液滴的红外蒸发特性.实验结果表明,蒸发速率随着时间的推移而减小.文献[10]发现添加纳米粒子加速液滴蒸发.文献[11-12]测量了碳基纳米结构稳定悬浮纳米流体燃料在紫外可见光辐射吸收下的蒸发特性.实验结果表明,含碳纳米管和铝(Al)的乙醇基纳米流体的蒸发速率高于纯乙醇.文献[13]对含有Al-NPs的庚烷液滴进行了蒸发实验,发现添加Al-NPs可以减庚烷液滴中气泡的形成.以上实验均对醇类以及纳米粒流体单液滴的不同环境温度下的蒸发特性进行相关研究,但是却忽略纳米粒子粒径对单液滴蒸发特性的影响.文献[14]在对纳米流体的导热性研究中指出,颗粒表面吸附和尺寸效应都是影响纳米流体导热系数重要因素.文中通过实验测定不同纳米流体的蒸发速率,分析纳米粒子粒径对液滴蒸发速率的影响.首先介绍了燃料的制备方法,实验流程.其次分析不同纳米浓度的液滴蒸发特性,环境温度和纳米粒子粒径的影响,通过蒸发过程图和液滴蒸发现象探究蒸发规律.最后,建立蒸发模型.文中实验的温度条件为常压下623、923 K,利用挂滴式实验装置,采用的基油为丁醇柴油,纳米粒子的粒径分别为50、80、150 nm.

1 设备介绍及研究方法

1.1 燃料制备

基油为0号柴油与正丁醇,按40%正丁醇与60%柴油重量比混合而成丁醇柴油,所制溶液稳定性良好.实验中使用的纳米添加剂为Al NPs(50、80、150 nm),为了统一比较,所有纳米粒子的浓度的质量比均为1%.实验将纳米粒子添加到丁醇柴油中.用Span80和Tween80按1∶1的比例混合制成的表面活性剂,加入到丁醇柴油中,表面活性剂的重量等于纳米粒子添加物的重量.首先,丁醇柴油纳米添加剂-表面活性剂混合物以5 000 r/min的转速机械搅拌30 min,然后将上述燃料与40 kHz或30 min的超声冲击频率混合,保证了纳米流体燃料在较长时间内保持稳定.

1.2 实验设备

实验蒸发室为双层陶瓷筒体,外罩为304不锈钢.内径80 mm,高度250 mm.腔室还有一对直径为50 mm的对置光学窗口.加热室由2 000 W的加热丝加热.燃烧室气体介质选择为氮气,以避免燃烧反应.室内温度控制在300~1 200 K.温度控制采用两个K型热电偶,精度为±5 K.石英丝的直径为0.1 mm,热电偶丝丝的直径为0.09 mm,相同直径下石英丝的传热效率仅为热电偶丝的1%,这种纤维是由石英制成的,直径0.1 mm.由于石英的导热系数低,纤维对液滴蒸发过程的影响可忽略不计[15].

1.3 图像处理方法

图1为液滴计算处理流程.试验借助Photoshop批量工具和Matlab的编程程序来处理照片数据,通过转化液滴投影部分的等效面积,来获得试验中单液滴直径的数据.经计算,不确定度(d/d0)2为4.43%,处于允许误差内.此外,每个试验至少进行了3次.针对每个试验,以验证试验结果的可重复性以及消除统计误差.

图1 液滴图像处理流程

2 结果与讨论

2.1 低温环境下的蒸发过程

环境温度为623 K对液滴的蒸发率进行了测定.根据D2定律,D2=D02-kt,D为单液滴直径;D0为液滴的初始直径;k为系数;t为时间.液滴直径和蒸发量在不同蒸发阶段表现出蒸发速率.为了减少初始液滴尺寸对蒸发速率的影响,从实验中选择初始直径的液滴直径范围为0.977~1.074 mm.

在图2中,液滴在低温下的蒸发状态都是相似的,表现为两个蒸发阶段,分别为瞬态加热阶段(t11/t21/t31/t41)和平衡蒸发阶段(t12/t22/t32/t42).在瞬态加热阶段,液滴归一化曲线基本保持在一个恒定的数值,所谓的归一化数据曲线的处理,即D2/D02.主要原因有两个:一方面随着受热,液滴表面温度逐渐升高,液滴表面的蒸发速率逐渐加快;另一方面内部的密度以及减小液滴不断膨胀,蒸发与膨胀两者处于平衡稳定的状态.从图中可以看出,基油液滴蒸发时间为9.09 s/mm2,50 nm纳米流体蒸发时间为9.77 s/mm2,80 nm纳米流体蒸发时间为9.78 s/mm2,150 nm纳米流体蒸发时间为9.80 s/mm2,表明纳米粒子在低温下将抑制液滴蒸发.纳米粒子的粒径越大,蒸发时间越长.

图2 不同粒径的纳米粒子液滴在623 K下的归一化曲线

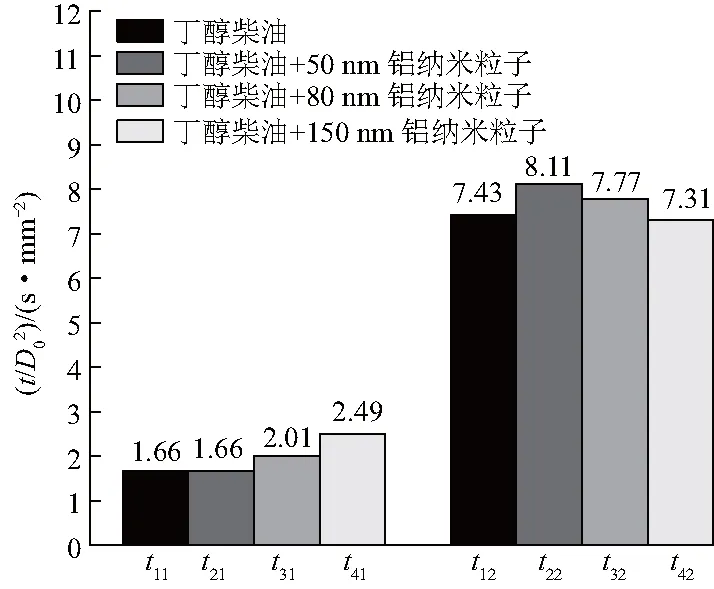

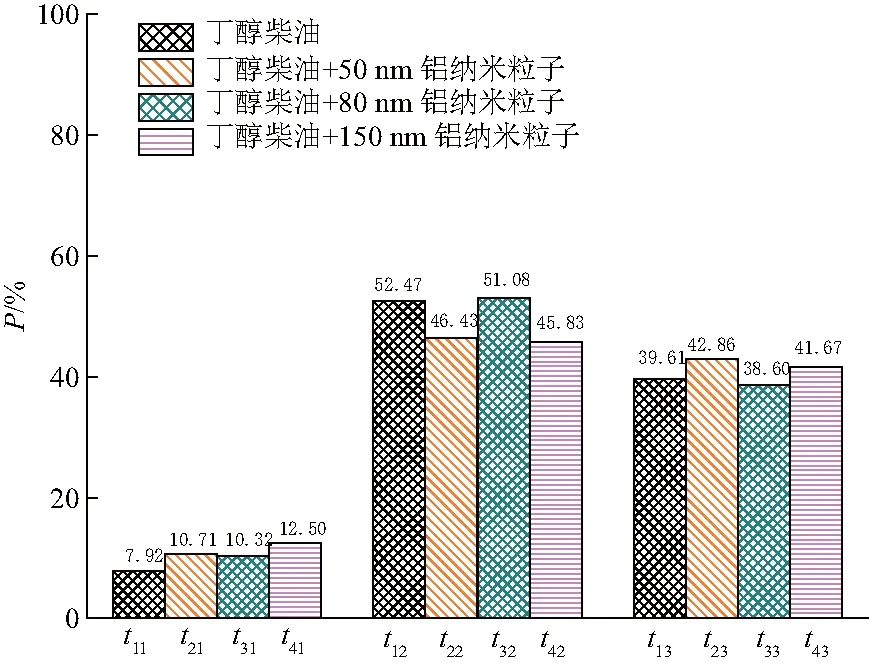

由图3可以看出,基油和50 nm纳米流体瞬态加热时间都是1.66 s/mm2,80 nm纳米流体为2.01 s/mm2,而150 nm纳米流体的瞬态加热时间为2.49 s/mm2,表明大粒径纳米流体瞬态加热时间稍长.而图4中可以看出,小粒径纳米流体的各阶段所占百分比P基本相等,而大粒径的纳米流体(150 nm)的瞬态加热阶段占整个蒸发阶段较大,结合蒸发曲线图来看,大粒径的纳米流体蒸发完成后所剩的残余较多,表明其蒸发是不充分的.

图3 不同粒径的纳米粒子液滴在623 K下每相蒸发时间

图4 不同粒径的纳米粒子液滴在623 K下每相蒸发时间的百分比

2.2 高温环境下的蒸发过程

在环境温度为923 K下,文中研究基油和纳米流体液滴的蒸发特性.

图5显示基油以及与纳米粒子的粒径为50、80、150 nm,环境温度为923 K下归一化曲线.此温度下液滴的蒸发行为可划分为3个阶段,瞬态加热阶段,波动蒸发阶段和平衡蒸发阶段.一方面,随着纳米粒子粒径的增大,瞬态加热阶段所需的时间就越多,例如(a)图瞬态加热阶段用时0.16 s/mm2,而(b,c,d)图分别用时0.18、0.19、0.24 s/mm2,原因可能是纳米粒子粒径越大,受热时间越长,导致瞬态加热阶段所需时间越多.另一方面,虽然基油和纳米流体的波动蒸发阶段都发生微爆,但是发现纳米流体的微爆程度更大,液滴寿命明显更短.微爆的剧烈程度与液滴寿命有明显的关系,微爆程度越高,液滴寿命越短,因为液滴发生微爆会带走很大一部分液滴,导致液滴蒸发过程大大加快,所以液滴寿命将缩短.

图5 不同粒径的纳米粒子液滴在923 K下的归一化曲线

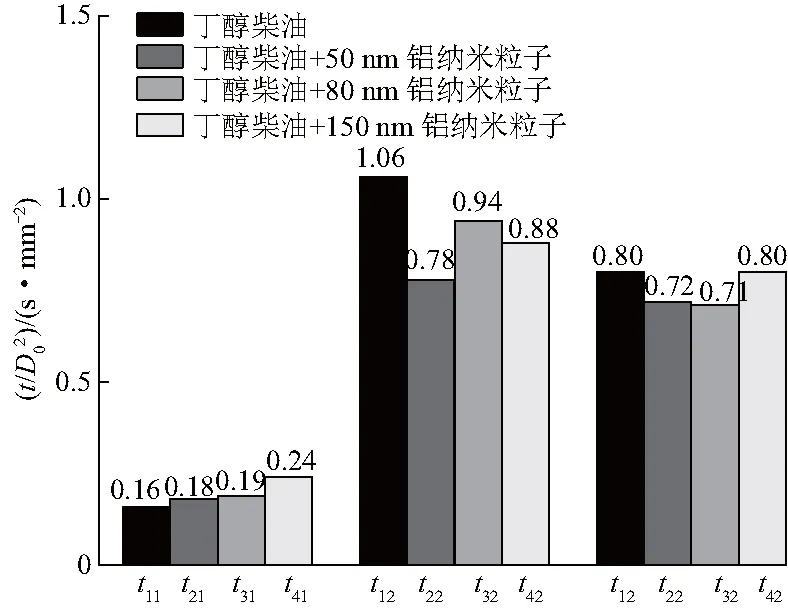

图6、7分别为高温下不同阶段的蒸发时长以及所占的百分比.图6可以看出,随着纳米粒子的粒径的增加,液滴的瞬态加热阶段的时间逐渐增加.基油的波动蒸发阶段和平衡蒸发阶段时长分别为1.06、0.80 s/mm2,而50、80 nm以及150 nm纳米流体的时长分别为0.78、0.72,0.94、0.71,0.88、0.80 s/mm2.相对来说,波动蒸发阶段所用时间越短,表明微爆程度越剧烈.另外,如果微爆最大限度促进液滴蒸发,发生时间必须在液滴蒸发过程的前期.

图6 不同粒径的纳米粒子液滴在923 K下每相蒸发时间

同样的,在图7中,各个阶段所占百分比P稍有不同,但是差别不大.纳米流体液滴在波动蒸发阶段占比小于基油液滴,但是平衡蒸发阶段大于基油液滴.一方面,纳米粒子的加入促进蒸发,增强微爆的强度,缩短了波动蒸发阶段在整个蒸发阶段的比重;另一方面,在平衡蒸发阶段,由于纳米粒子的残留,导致纳米流体蒸发时间增长,这一阶段的占比增大.

图7 不同粒径的纳米粒子液滴在923 K下每相蒸发时间的百分比

3.3 液滴蒸发过程典型图片的分析

为了对比纳米流体燃油在不同温度环境下的蒸发特点,图8为50 nm纳米流体燃油蒸发过程图像.

从图8(a)可以看出,低温下纳米流体燃油液滴在整个蒸发过程中液滴形态未发生显著变化,也没有气泡以及微爆现象发生,整个蒸发过程比较平稳.前期经过短暂的受热膨胀,随后伴随蒸发的进行,液滴直径逐渐减小,直至蒸发结束.图8(b)中,纳米流体燃油液滴经过短暂的瞬态蒸发阶段,从0.04 s/mm2开始第一次膨胀,0.32 s/mm2产生气泡,在0.49 s/mm2发生了第一次微爆,随后进入第二次膨胀阶段.在0.84 s/mm2处又产生气泡,在0.90 s/mm2处发生第二次微爆,并且伴随着喷溅的液滴.经过两次微爆后,液滴进入平衡蒸发阶段,液滴直径平稳减小,直至蒸发结束.可以看出,两次微爆极大促进了液滴的蒸发进程,纳米粒子的引入提高微爆的强度.

图8 粒径为50 nm的纳米流体液滴蒸发过程图像(单位:s/mm2)

液滴发生微爆,显示其内有高挥发性成分.随着添加纳米粒子,液滴内部发生微爆的强度也明显增强,并且微爆发生的时间有所延迟.图9为纳米流体单液滴蒸发图[16].如图10,在低温下纳米粒子聚集在液滴表面,形成一层金属外壳,阻碍液滴表面的蒸发.在高温下,燃油在蒸发过程中,低沸点组分这个阶段首先会在液滴内部形成小气泡.相同成分的小气泡之间的范德华力和表面张力是一样的.因此,蒸发模式是均匀的核.在蒸发的后期,许多低沸点组分被蒸发,剩下的大多是高沸点组分.其表面张力和范德华力有很大的不同,因此蒸发方式为异相成核.此外杂质浓度对异相成核也有影响.燃油中含有少量的灰尘、杂质等杂质,它的尺度在微米级.更多杂质导致强烈的异相成核,这是因为杂质-粗糙表面具有较高的曲率.总之,蒸发模式均相到非均相由沸点、组分含量及杂质浓度决定.纳米粒子向液滴表面积聚,同时在液滴内部形成少量异构成核位点[17],液滴内部轻组分产生气泡和并在异构成核位点附近产生气泡,随着气泡之间开始积聚,融合成大气泡.伴随着受热,气泡内部压力慢慢增大,最终气泡会破裂,产生微爆现象.

图9 纳米流体单液滴蒸发

图10 不同温度下纳米流体液滴蒸发模型

4 结论

(1) 丁醇柴油以及纳米流体在高温下的蒸发阶段可分为瞬态加热阶段,波动蒸发阶段和平衡蒸发阶段.而在低温条件下仅有瞬态加热阶段和平衡蒸发阶段.

(2) 当环境温度为623 K时,蒸发寿命随着纳米粒子的粒径增大而增大,并且纳米粒子抑制液滴的蒸发.

(3) 在环境温度为923 K下,粒子粒径为50 nm的纳米流体蒸发寿命最短,丁醇柴油蒸发寿命最长.可见在高温下纳米粒子将促进液滴的蒸发,并且相对较小粒径的纳米粒子的促进作用更明显.

(4) 在环境温度923 K下,液滴蒸发过程经历不同的现象:液滴膨胀,液滴变形、气泡和微爆.纳米粒子向液滴表面积聚,同时在液滴内部形成少量异构成核位点,液滴内部轻组分产生气泡并在异构成核位点处不断集聚,并互相融合成大气泡.伴随着受热,气泡内部压力增大,气泡最终会破裂,产生微爆.