氟盐反应温度、超声波对Al-5Ti-1B晶粒细化剂第二相及细化性能的影响*

郭 路,刘志鸿,左孝青,黎 平,周 芸,闫敬明

(昆明理工大学 材料科学与工程学院,昆明 650093)

0 引 言

细化晶粒是提高铝及铝合金力学性能的关键,晶粒越细小,铝及铝合金的强韧性越好[1]。氟盐反应是目前主流的晶粒细化剂制备方法,所获得的Al-5Ti-B细化剂因制备工艺简单、晶粒细化效果良好而被广泛应用于铝及铝合金铸态组织的微细化处理[2-4]。

近来,国产Al-5Ti-1B细化剂的品质得到了大幅度提升,细化纯铝后的晶粒平均尺寸约为120 μm,基本满足了中低端市场需求,但依然无法满足高端市场的需求[4]。进口Al-Ti-B细化剂细化纯铝的平均晶粒尺寸可达80 μm左右,国产细化剂在细化效果方面与进口细化剂相比还存在较大差距[5]。相关研究发现,进口细化剂中Ti及B含量相对较高,第二相(TiAl3和TiB2)数量更多、尺寸较小、更弥散分布于基体中,是其晶粒细化效果更显著的原因所在[6-9]。

目前,Al-Ti-B晶粒细化剂的双重形核理论逐渐得到了肯定,认为Al-Ti-B细化剂中第二相TiAl3和TiB2的细小弥散化是决定其细化性能的关键[10-13],Al-Ti-B晶粒细化剂中TiAl3及TiB2颗粒尺寸越细小、越弥散,形成的TiAl3包覆TiB2颗粒(非均匀形核核心)越多,晶粒细化效果越显著。孟宏杰等[14]研究了不同第二相尺寸Al-5Ti-1B细化剂对铝合金组织的影响,第二相尺寸越细小、则Al-Ti-B细化剂的细化效果越好;进口及国产Al-5Ti-1B细化剂的对比研究[15-17]表明,前者的TiAl3及TiB2颗粒尺寸均小于后者、分布更均匀、细化效果也更好。

氟盐反应温度对第二相的尺寸及分布有重要影响[18]。乐永康等[19]研究了反应温度对Al-Ti-B晶粒细化剂第二相的影响,发现750 ℃制备的细化剂,其细化效果优于850 ℃时制备的细化剂,证明了过高的反应温度不适于细化剂中良好第二相的形成;王顺成等[20]的研究表明,较低温度下(低于800 ℃)反应得到的块状TiAl3,其细化剂的细化性能比中高温(高于800 ℃)获得的片状和条状TiAl3好;廖成伟等[21]对反应温度,时间及氟盐尺寸进行了研究,反应温度对Ti,B元素的实收率及第二相尺寸影响较大,而反应时间等对Ti,B元素的实收率影响较小。

超声波应用于氟盐反应,可在一定程度上改善第二相的形态、尺寸及分布,使细化剂细化性能得到提升,但现有研究并未对超声波声流及空化效应对细化剂第二相及细化效果的影响规律与机理进行具体分析。董天顺等[22]研究了超声波对Al-5Ti-1B细化剂显微组织的影响,Al-5Ti-1B细化剂中TiAl3数量较多、均匀分布于基体上。李克等[23]研究了超声波对Al-5Ti-1B细化剂组织和细化效果的影响,TiB2较为均匀地分布在晶界上,提高细化性能;韩延峰等[24]的研究表明超声波改善了TiAl3相的形貌、降低了TiB2颗粒的平均尺寸,提高了细化效果。

本文采用氟盐反应法制备Al-Ti-B细化剂,首先通过氟盐反应热力学及动力学分析熔盐反应温度对第二相含量及尺寸的影响,在此基础上进一步探讨超声波声流及空化效应对第二相含量及尺寸的影响,并对自制Al-Ti-B细化剂及进口细化剂的第二相及细化效果进行对比研究,以期为内含微细弥散第二相、有优异晶粒细化效果的Al-Ti-B细化剂研发提供有益的参考。

1 实验及检测

采用氟盐反应法制备Al-5Ti-1B晶粒细化剂,原料参数见表1,制备工艺过程为:首先,将平均颗粒尺寸25 μm的K2TiF6、KBF4按摩尔比1:2称量、混合均匀后,在300 ℃干燥、预热30 min待用;其次,将工业纯铝分别加热至760、780、800、820 ℃熔化保温,随后将干燥后的K2TiF6与KBF4分批次加入到不同温度的工业纯铝液中,用石墨棒搅拌、反应80 min后加入六氯乙烷除气;最后采用2 kW、20 kHz的超声波对熔体分别处理0 min、1 min、3 min、5 min,熔体超声处理后浇铸到内径10mm的钢模中凝固、冷却,得到Al-5Ti-1B细化剂棒材。

表1 细化剂原料表Table 1 Raw materials of refiner

依据国标GB/T3246.1-2012,采用美国的KBI环模实验法(图1),对所制备Al-5Ti-1B晶粒细化剂进行细化纯铝实验。

图1 KBI环形模具Fig.1 KBI ring mold

采用ICP-OES电感耦合等离子发射光谱仪进行细化剂中的化学成分分析;采用BrukerD8AdvanceX射线衍射仪及SU8010扫描电镜及能谱仪进行细化剂物相和组织分析;采用ZEISS-Imager金相显微镜对细化剂组织及细化后试样的晶粒大小(宏观组织)进行检测,并采用截距法计算细化后试样的平均晶粒尺寸;由于TiB2颗粒尺寸较小、易团聚不易观察分析,故将细化剂用20%(体积分数)的盐酸溶液腐蚀后并分离TiB2颗粒,后采用HORIBALA-950型激光粒度仪对其粒度分布进行检测,并采用SU8010扫描电镜观测TiB2颗粒尺寸、形貌及分布。

2 结果与分析

2.1 Al-5Ti-1B晶粒细化剂中的第二相

在Al-5Ti-1B晶粒细化剂中可能存在的第二相主要有TiAl3、TiB2、AlB2,其中TiAl3和TiB2是有效形核相,AlB2是杂质相。AlB2相的生成会消耗大量的B元素,不利于TiAl3和TiB2颗粒的获得,因此,应在氟盐反应过程中避免AlB2的生成。图2为所制备Al-5Ti-1B细化剂的XRD检测图谱,可见细化剂中只有Al、TiAl3、TiB23种物相,证明氟盐反应产物良好,并未发现杂质相AlB2的存在。

图2 氟盐反应温度800 ℃时制备的Al-5Ti-1B细化剂XRD图谱Fig.2 XRD pattern of Al-5Ti-1B refiner prepared by fluoride salt method at 800 ℃

图3为Al-5Ti-1B细化剂的SEM及能谱图,可以清晰地观察到细化剂中第二相,图中点1所在区域Al和Ti的原子比约为3∶1,可知点1为TiAl3,呈亮白色的点2区域主要有Al和Ti元素,结合X射线衍射结果(图2)确定点2处为TiB2。从图3可看出,只有个别TiB2颗粒是单独镶嵌于Al基体中,其余TiB2颗粒呈现出不同程度的聚集现象。

2.2 反应温度对细化剂组织及细化效果的影响

图4为氟盐反应温度分别为760 ℃、780 ℃、800 ℃、820 ℃所制备的Al-5Ti-1B细化剂金相组织。由图4可见,TiAl3呈黑色块状分布于Al基体上,细小黑色颗粒为TiB2。随反应温度上升,TiAl3相逐渐由多边形向棒状转变,平均粒径减小,这是因为反应温度较低时,对Ti的扩散产生阻碍作用,从而使TiAl3各个晶面生长较为均匀,多呈现块状(图4(a)、图4(b)),而当温度较高时,Ti在熔体中更容易长程扩散使TiAl3择优生长,最终生长为棒状(图4(c)、(d))。

表2为不同反应温度制备的Al-5Ti-1B细化剂的化学成分。由表2可见,随着反应温度升高,Ti和B元素的含量先增后减,反应温度800 ℃时Ti和B元素的收得率均最高,当温度高于800 ℃时,Ti和B元素含量大幅下降,其原因与氟盐反应热力学和动力学有关。

表2 不同反应温度制备的Al-5Ti-1B细化剂的化学成分

热力学方面,氟盐反应制备Al-Ti-B晶粒细化剂主要的化学反应有:

3K2TiF6(s)+13Al(l)=3TiAl3(s)+3KAlF4(s)+K3AlF6(s)

(1)

2KBF4(s)+3Al(l)=AlB2(s)+2KAlF4(s)

(2)

TiAl3(s)+AlB2(s)=TiB2(s)+4Al(l)

(3)

6KBF4(s)+3K2TiF6(s)+10Al(l)=3TiB2(s)+9KAlF4(s)+K3AlF6(s)

(4)

由上述(1)-(4)式可知,氟盐反应后的熔体中可能存在TiAl3、AlB2、TiB2相及KAlF4等渣相(随浮渣去除),其生成AlB2、TiAl3、TiB2的吉布斯标准自由能变化曲线如图5所示。

图5 生成AlB2、TiAl3、TiB2的ΔG-T曲线Fig.5 Thestandard Gibbs free energy and temperature curves of for ming AlB2, TiAl3 and TiB2

从图5可知,当反应温度在950~1450K范围内时,生成AlB2、TiAl3、TiB2的吉布斯自由能均为负值,反应能自发进行,但AlB2的自由能变化最大,故反应形成AlB2的趋势最小;随着反应温度的升高,热力学上均朝着不利于生成AlB2、TiAl3、TiB2的方向进行;另外,温度越高越容易产生铝熔体的氧化和吸氢。因此,反应温度应不宜过高,通常控制在800 ℃左右。

动力学方面,氟盐反应法制备Al-Ti-B细化剂可分为3个阶段,(Ⅰ)氟盐分解阶段、(Ⅱ)TiAl3和TiB2生成阶段、(Ⅲ)TiAl3和TiB2长大阶段,其中,TiAl3和TiB2第二相生成阶段对细化剂元素收得率有着极大的影响[25],其反应式及反应速率方程分别为:

3TiF4(g)+13Al(l)=3TiAl3(s)+4AlF3(s)

(5)

6BF3(g)+3TiF4(g)+10Al(s)=3TiB2(s)+10AlF3(s)

(6)

(7)

图6为不同反应温度制备的Al-5Ti-1B晶粒细化剂细化工业纯铝后的宏观图,可见,氟盐反应温度为800 ℃时制备的细化剂细化性能最好,细化纯铝的平均晶粒尺寸最小(529 μm),说明最佳的氟盐反应温度为800 ℃,与上述分析结果相符。

图6 不同反应温度制备的Al-5Ti-1B细化剂细化纯铝的宏观组织:(a)760 ℃; (b) 780 ℃; (c) 800 ℃; (d) 820 ℃Fig.6 Macrostructures of pure alu minum refined by Al-5Ti-1B refiners prepared at different reaction temperatures: (a) 760 ℃; (b) 780 ℃; (c) 800 ℃; (d) 820 ℃

2.3 超声波对细化剂组织及细化效果的影响

表3为超声波处理0、1、3、5 min后细化剂中的元素含量表。由表3可见,细化剂中第二相的元素含量随着超声波处理时间的延长先增加后降低,超声波处理3 min时Ti和B含量相对于未经过超声波处理的细化剂分别提高了13.8%和8.3%,Ti和B的收得率分别为96%和86%;但当处理时间>3 min后,超声波处理效果对其元素收得率影响较低,并且对工具头的腐蚀严重、易引入其他杂质。

表3 超声波处理时间与元素含量Table 3 Ultrasonic treatment time and element content

超声波处理提高细化剂中第二相元素含量的主要原因与其在铝熔体中产生的声流效应有关。超声波在气体或液体媒质中传播时,在媒质中造成一定的声压梯度,从而引起媒质的非周期性运动,这种现象称为超声声流。如图7所示,当超声波在Al-5Ti-1B熔体中传播时,振幅发生衰减并在变幅杆断面与熔体之间形成声压梯度,进而在熔体中形成环流,使熔体中的氟盐反应更充分、细化剂中Ti、B元素含量增加。

图7 超声波声流效应对第二相的作用示意图Fig.7 Schematic diagram of the effect of ultrasonic wave acoustic flow on the second phases

图8为超声波处理0、1、3、5 min后细化剂的金相组织图。由图8可见,随着超声波时间从0 min延长到5 min,细化剂中的TiAl3平均尺寸由35 μm减小至15 μm、形貌由块状及棒状两种形态构成;另外,超声波处理使TiB2的分散性提高,有利于细化剂细化效果的提高。

图8 超声波处理不同时间制备的Al-5Ti-1B细化剂金相组织:(a)0 min; (b) 1 min; (c) 3 min; (d) 5 minFig.8 Optical micrographs of Al-5Ti-1B refiner prepared by ultrasonic treatment for different time: (a) 0 min; (b) 1 min; (c) 3 min; (d) 5 min

图9为不同超声波处理时间的细化剂SEM形貌图。由图9可见,随着超声波处理时间的增加,TiB2第二相颗粒尺寸逐渐减小。与未进行超声波处理的相比,超声波处理3 min后TiB2颗粒的轮廓更加清晰、显著改善了TiB2颗粒的团聚现象。

图9 超声波处理不同时间制备的Al-5Ti-1B细化剂SEM形貌图:(a)0 min; (b) 1 min; (c) 3 min; (d) 5 minFig.9 SEM micrographs of Al-5Ti-1B refiner prepared by ultrasonic treatment for different time: (a) 0 min; (b) 1 min; (c) 3 min; (d) 5 min

超声波对第二相的细化作用与其空化作用有关。超声波在液体介质中传播时会在液体内产生一个正负压强周期性变化的区域,在交变声场作用下,分子或原子以其平衡位置为中心周期振动。当熔体内的声压超过一定阀值时,声波负压区内的熔体受到拉应力形成空化气泡,空化气泡迅速增大,在后续的声波正压区中,气泡又被突然压缩,在超声波的周期性作用下,空化气泡内压力达到某一临界值时破碎形成更多的微气泡,微气泡作为新的空化气泡核心又引发新的气泡崩溃,形成了有链式反应特征的空化效应(图10),在空化效应,细化剂中尺寸较大的TiAl3被击碎,尺寸较小的TiB2团聚体被冲散,使第二相细化、分散性显著提高。

图10 超声波空化效应对第二相作用示意图Fig.10 Schematic diagram of ultrasonic wave cavitation effect on the second phases

图11为超声波分别处理0、1、3、5 min制备的细化剂细化纯铝的宏观组织图。由图11可见,与未经超声波处理的细化剂相比,超声波处理1 min的细化剂,其细化效果就得到明显改善、提升了11%;超声波振动3 min制备的Al-5Ti-1B晶粒细化剂细化纯铝后平均晶粒尺寸为354 μm,细化效果提高了21%;但超声波处理5 min制备的细化剂细化纯铝的平均晶粒尺寸较超声处理3 min的有所增大。

2.4 自制细化剂与进口细化剂细化效果的比较

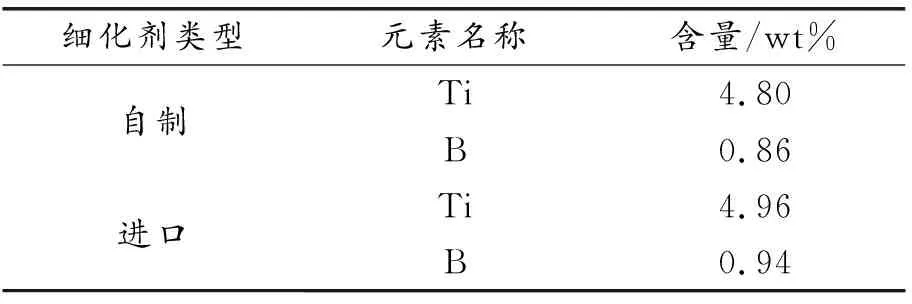

图12为自制和进口Al-5Ti-1B细化剂的金相图。由图12可见,进口Al-5Ti-1B细化剂中TiAl3有块状和棒状两种形态,棒状TiAl3长度方向达到50 μm,宽度方向的尺寸约10 μm,块状TiAl3直径均小于20 μm;而自制细化剂中TiAl3均为块状,平均尺寸约为10 μm。 进口Al-5Ti-1B细化剂中Ti、B含量分别为4.96%、0.94%(表4),比自制细化剂Ti含量(4.80%)、B含量(0.86%)分别高了3.3%和9.3%。

图12 自制和进口Al-5Ti-1B细化剂金相组织:(a)自制Al-5Ti-1B;(b)进口Al-5Ti-1BFig.12 Optical micrographs of self-made and imported Al-5Ti-1B refiner: (a) self-made Al-5Ti-1B; (b) imported Al-5Ti-1B

表4 自制与进口细化剂的元素含量

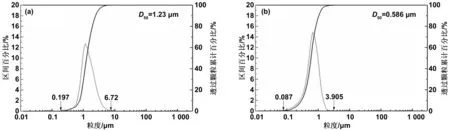

图13为两种细化剂中TiB2的粒度分布图。由图13可知,自制Al-Ti-B细化剂中TiB2颗粒尺寸范围为0.197~6.72 μm,粒度跨度宽达6.5 μm,D50为1.23 μm;进口Al-Ti-B细化剂中TiB2的颗粒尺寸范围为0.087~3.905 μm,粒度跨度为3.8 μm,D50为0.586 μm。与进口Al-5Ti-1B细化剂相比,自制Al-5Ti-1B细化剂中TiB2颗粒平均尺寸和粒度跨度都大得多,颗粒大小均匀性较差。

图13 自制和进口Al-5Ti-1B细化剂TiB2的粒径分布图:(a)自制Al-5Ti-1B细化剂;(b)进口Al-5Ti-1B细化剂Fig.13 Particle size distribution of TiB2 in self-made and imported Al-5Ti-1B refiner: (a) self-made Al-5Ti-1B; (b) imported Al-5Ti-1B

图14是纯铝经自制和进口Al-5Ti-1B晶粒细化剂细化后的金相图。可见,自制细化剂的细化效果为102 μm,较传统国产细化剂细化效果(120 μm)细化率提高了15%,但与进口细化剂细化效果(80 μm)仍有一定差距。其主要原因有:(1)进口细化剂中Ti和B的含量较高,第二相TiB2和TiAl3的数量更多,分布更均匀;(2)进口细化剂中TiB2的尺寸更细小,且自制Al-5Ti-1B细化剂中TiB2颗粒平均尺寸和粒度跨度都较大,说明颗粒大小均匀性较进口细化剂还有一定差距。

图14 700 ℃时添加0.4%自制和进口Al-5Ti-1B细化剂细化5 min后纯铝的金相组织:(a)自制Al-5Ti-1B;(b)进口Al-5Ti-1BFig.14 Optical micrographs of pure alu minum refined by 0.4 wt% self-made and imported Al-5Ti-1B refiner at 700 ℃ for 5 min: (a) self-made Al-5Ti-1B; (b) imported Al-5Ti-1B

3 结 论

(1)熔盐反应温度高于800 ℃时,热力学上不利于第二相的生成,易氧化吸氢;熔盐反应温度低于800 ℃时,细化剂中第二相反应速率常数低,导致TiAl3和TiB2的形核率下降,降低第二相含量;Al-5Ti-B细化剂的最佳氟盐反应温度为800 ℃,该温度下制备的细化剂中,Ti,B含量分别为3.15%、0.59%,TiAl3、TiB2颗粒尺寸分别为15 μm、3 μm。

(2)超声波的声流效应在细化剂熔体中产生环流,使氟盐反应更充分,超声波处理3 min后细化剂中Ti、B的收得率较未使用超声处理的分别提高了13.8%及8.3%;另外,超声波在熔体中产生了空化气泡,气泡内压力达到某一临界值时瞬间破碎,使TiAl3平均颗粒尺寸减小、TiB2颗粒的团聚现象改善,提升了晶粒细化效果。

(3)在反应温度800 ℃、超声波处理3 min的条件下制备的Al-5Ti-B细化剂,第二相TiAl3、TiB2颗粒平均尺寸分别为10及1.23 μm,细化效果最佳,可将工业纯铝的平均晶粒尺寸细化到102 μm,优于国产细化剂的细化效果(120 μm),接近进口细化剂的细化效果(80 μm)。