ZB45型硬盒包装机的变刚度片弹簧设计

李 添,刘德荣,陈晓波,程海波,马 恩,蒋朕琦

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.湖北中烟工业有限责任公司 广水卷烟厂,湖北 广水 432700)

ZB45 型硬盒包装机是目前国内烟厂主要的硬盒卷烟包装设备,产品普及率及使用率特别高,其设计速度达到400包/min。对烟厂用户来说,面对激烈的市场竞争,必须发挥企业的生产优势,因此对设备的有效运行率有了更高的要求[1]。而由于压紧片弹簧塑性变形引起的烟包倒伏和侧边弹开的问题严重影响设备正常运行[2],因此须对烟包输出通道的压紧片弹簧进行重新设计。

在片弹簧的设计方面,朱琦琦等[3]等综合考虑弹簧在断路器中的空间布局、压缩量以及抗弯强度等的前提下,提出了弧形片弹簧的设计方法,确定了根据触指宽度及弹簧抗弯强度需要,确定弹簧截面尺寸的方法。黄玉亭等[4]通过载荷-位移基本原理试验方法,得到钢板弹簧位移变形量并计算出实际钢板弹簧的刚度值。任利学等[5]通过有限元软件的参数化设计方法,分析了片弹簧各变量对其变形的影响。李林等[6]以某型膜片弹簧为研究对象,建立了三维实体模型,应用 ABAQUS 软件进行分析,对膜片弹簧设计参数进行了改进,优化膜片弹簧的应力应变分布情况,提高了离合器的相关性能,延长离合器的使用寿命。但是单纯采用有限元分析的结果无法保证准确性。因此,Ma等[7]采用实验方法与有限元方法相结合,对复合钢板弹簧的力学性能进行了表征,提出了板簧结构优化的有效算法。Ke等[8]为了实现主弹簧和副弹簧复合板簧刚度特性的精确计算,利用复合材料力学和有限差分法建立了理论模型,并通过有限元仿真和相关试验进行了验证。然后,分析了影响主弹簧和副弹簧复合板簧刚度的设计参数,为该类复合板簧的刚度匹配和优化提供指导。

上述研究仅适用于对形状简单、规则的片弹簧进行计算,缺乏对复杂片弹簧设计计算方法的研究。笔者设计了新型的ZB45型硬盒包装机的片弹簧,提出了基于能量法对其参数进行求解的计算方法并利用有限元仿真及实验对设计结果进行了验证,所得结果为ZB45型硬盒包装机输出通道片弹簧的设计研究提供了技术支撑。

1 片弹簧结构布局与分析

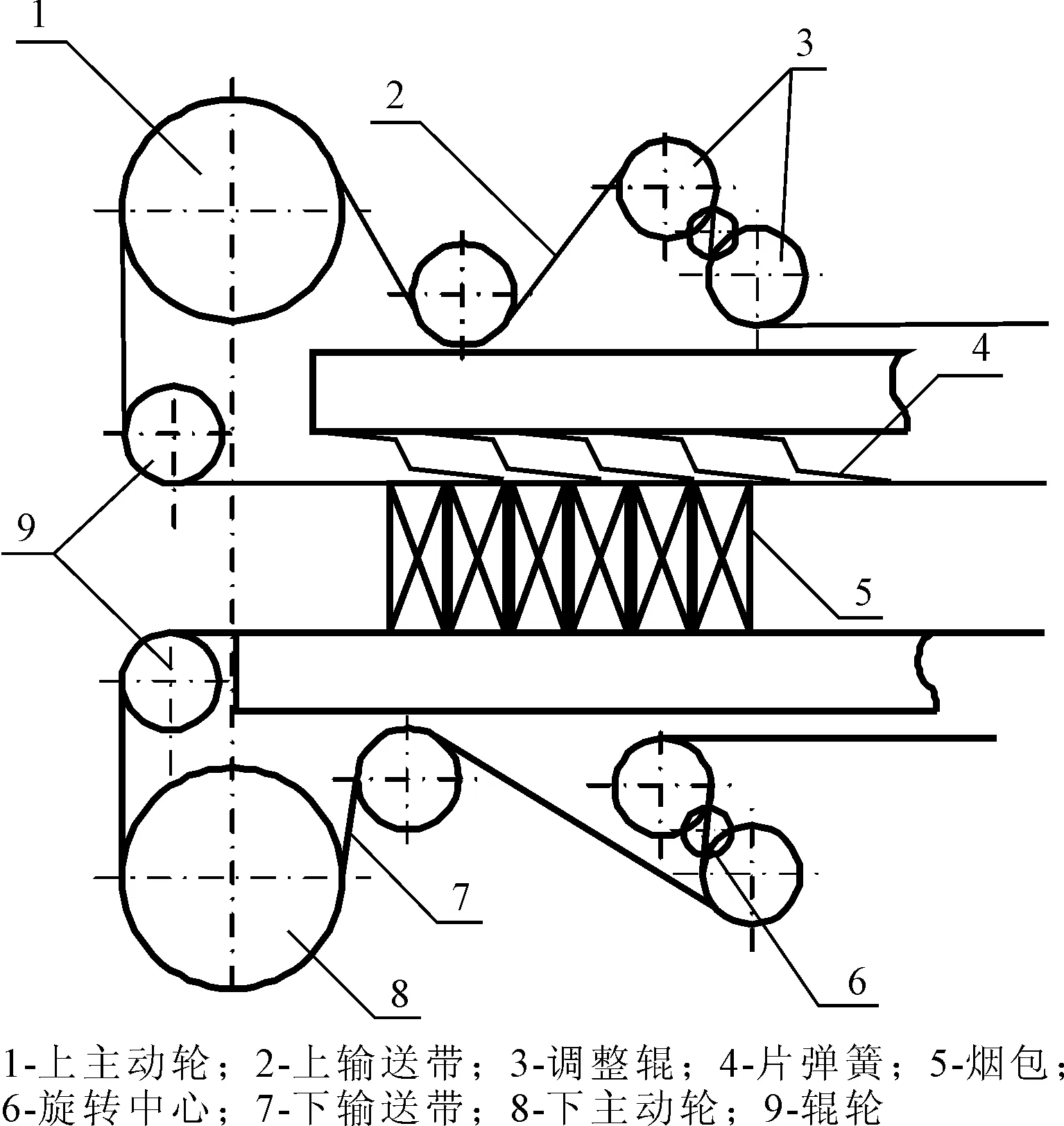

ZB45型硬盒包装机的机构运动简图如图1所示。片弹簧通过螺钉与底座固定,弹簧下端压在输送带上。在输送带运转时,烟包会进入上下输送带形成的通道内,由于烟包高度略大于两带间的高度,因此,在烟包通过片弹簧下方时,片弹簧弯曲变形产生压力P维持烟包与输送带的紧密接触,保持点胶后的烟盒形态,从而在摩擦力的作用下带动烟包向前输送[9]。

图1 ZB45型硬盒包装机的机构运动简图

ZB45型硬盒包装机中片弹簧由三段构成,结构示意图如图2所示。当输送装置工作时,烟包会持续挤压弹簧片使弹簧片松弛,原有弹簧片仅有一小段刚度较弱的部分用以压紧,在外力的作用下一旦松弛便会完全失效,因此希望设计一种变刚度的片弹簧用前半段的变形保证弹簧与带的接触,后半段用以维持输送通道的形态和确保弹簧的功能。

图2 片弹簧结构示意图

2 片弹簧计算模型与方法

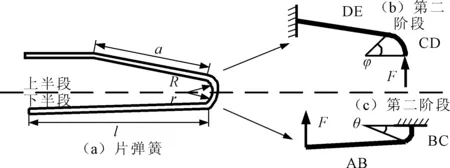

片弹簧的受力变形过程大致可以分为两个阶段,因此,模型对片弹簧的变形过程假设为两个独立的阶段。第一阶段,由于片弹簧的上半段刚度较高,在受较小外力的情况下弹簧的前半段几乎没有位移,仅弹簧的下半段工作,假设弹簧所受外力起始于片弹簧的尾端,且在片弹簧被压平之间可以视作集中载荷 ,因此弹簧受力可以简化为如图3(c)所示;第二阶段,下半段弹簧被压平,几乎不再承受载荷,此时载荷相当于全部施加于上半段弹簧的尾部,假设弹簧所受外力起始于片弹簧上端的尾端,可以视作集中载荷,同时由于上半段弹簧的偏角小于10°,近似看作水平,此时弹簧可以简化为如图3(b)所示。

图3 片弹簧受力分析图

AB段的弯矩为:

(1)

式中:M(x)为距受力点x处所受弯矩;F为弹簧所受集中力。

BC段的弯矩为:

(2)

式中:r为下半段弹簧的圆弧半径;M(θ)为距下半段圆弧起点θ处所受的弯矩。

由材料力学中能量法的相关定理可知,全长的弹性能为:

(3)

式中:U为弹簧的应变能;E为弹簧材料的弹性模量;G为弹簧材料的抗剪弹性模量;A为片弹簧的横截面积;I为片弹簧沿切向的惯性矩;Ip为片弹簧沿转轴方向的惯性矩;FN(x)为距离受力点x处的轴向拉力;T(x)为距离受力点x处的扭矩。

由卡氏第二定理可得下半段弹簧的挠度fy1为[10]:

(4)

将式(1)和式(2)代入式(4)可得:

(5)

CD段的弯矩为:

M(φ)=FR(1-cosφ)

(6)

式中:R为上半段弹簧的圆弧半径;M(φ)为距上半段圆弧起点φ处所受的弯矩。

DE段的弯矩为:

(7)

式中:M(x)为距受力点x处所受弯矩;F为弹簧所受集中力。

同理第二阶段关于弹形能的计算可得:

(8)

式中:a为上半段斜线段长度。

因此弹簧刚度K1、K2为:

(9)

通常片弹簧截面设计成长方形则有:I=bh3/12,然后通过式(10)对弹簧厚度进行估算:

(10)

式中:b为弹簧横截面长度;h为弹簧横截面厚度;Mmax为弯矩最大值;σmax为最大弯曲应力。

在本例中原材料b=60 mm,h=0.5 mm,E=206 GPa 。同时,考虑在实际加工过程中,折弯会减小弹簧厚度方向的横截面积,会影响弹簧的弹性系数,因此在计算中加入调整系数K=μK0,μ=0.8,K0为初始弹簧系数。

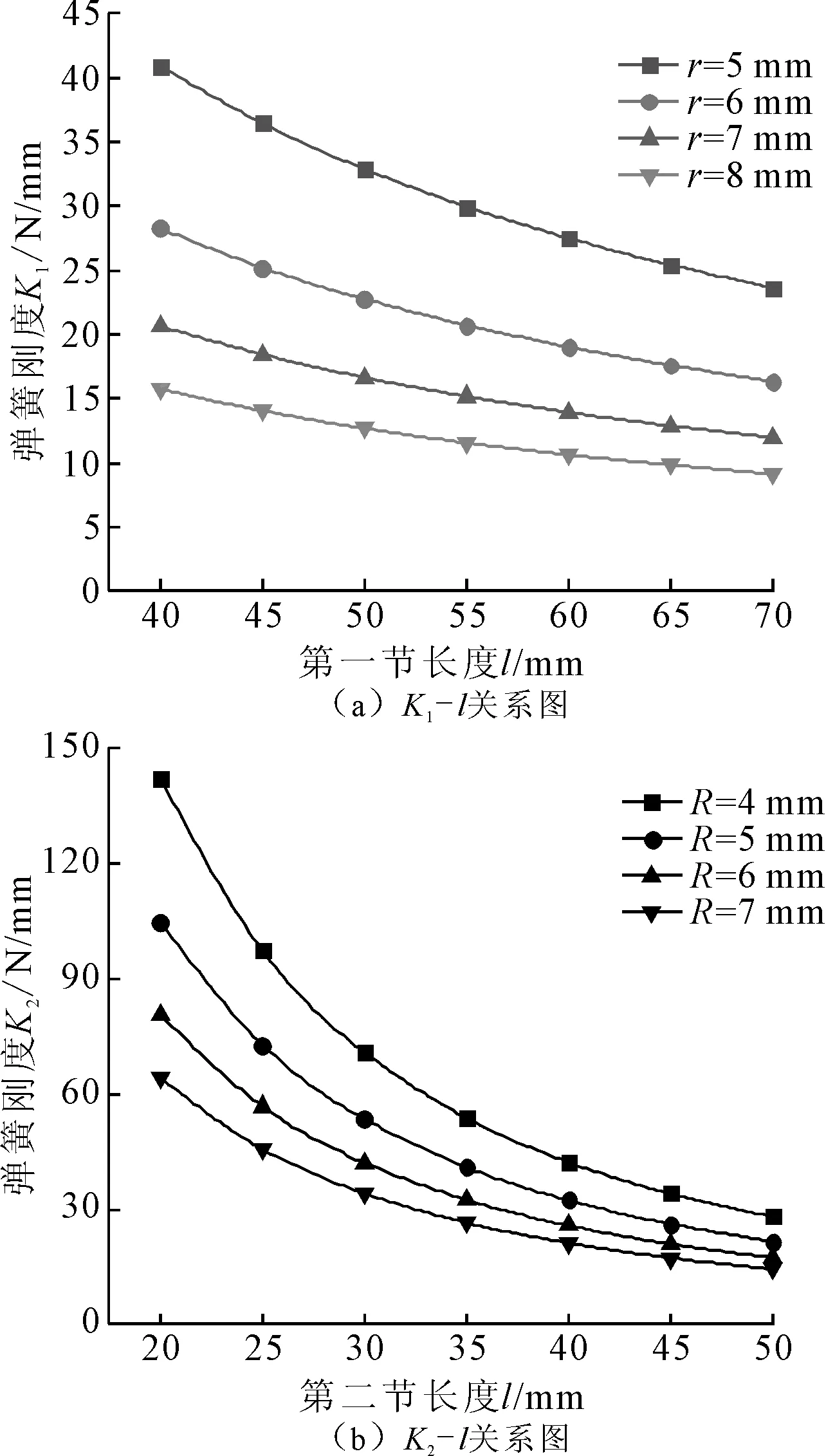

根据经验,单盒烟包侧边翘起的力约为2~3 N,宽度为10 mm,单个弹簧片的下半段应承受的压力为(1~3)×l/10 N,其中l为片弹簧下半段直线段的长度,变形行程为2 mm。为探究l与r、a与R的范围,分别在r=5、6、7、8 mm时绘制K1-l关系图线,在R=4、5、6、7 mm时绘制K2-a关系图线,如图4所示。

图4 K1-l、K2-a关系图

从图4(a)可知,弹簧下半段的刚度K1随l和r的增大而减小,但是受l的影响较小,受r的影响很大;弹簧的上半段则相反,刚度K2同样随R和a的增大而减小,但受R的影响较小,受a的影响很大。在实际应用中,弹簧的下半段应当拥有较低的刚度,保证弹簧与输送带接触的同时不至于损坏正常的烟包外观,而弹簧的上半段则应拥有较高的刚度,以维持输送通道的形态并对有侧边弹开倾向的烟包进行矫正。

综合考虑弹簧的厚度和整体的高度倾向于选择圆角半径较小的弹簧型号,同时,考虑到整个输送通道压紧力的均匀性,优先考虑l较小的弹簧片,且l与a应满足l=a+20±30。因此优选l=60 mm,r=7 mm,a=40 mm,R=4 mm的弹簧片。

3 仿真与实验验证

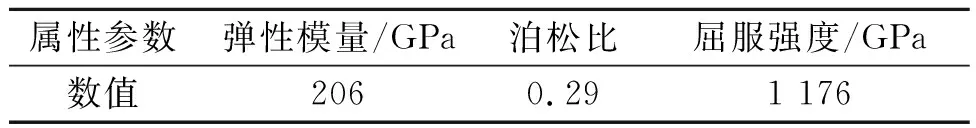

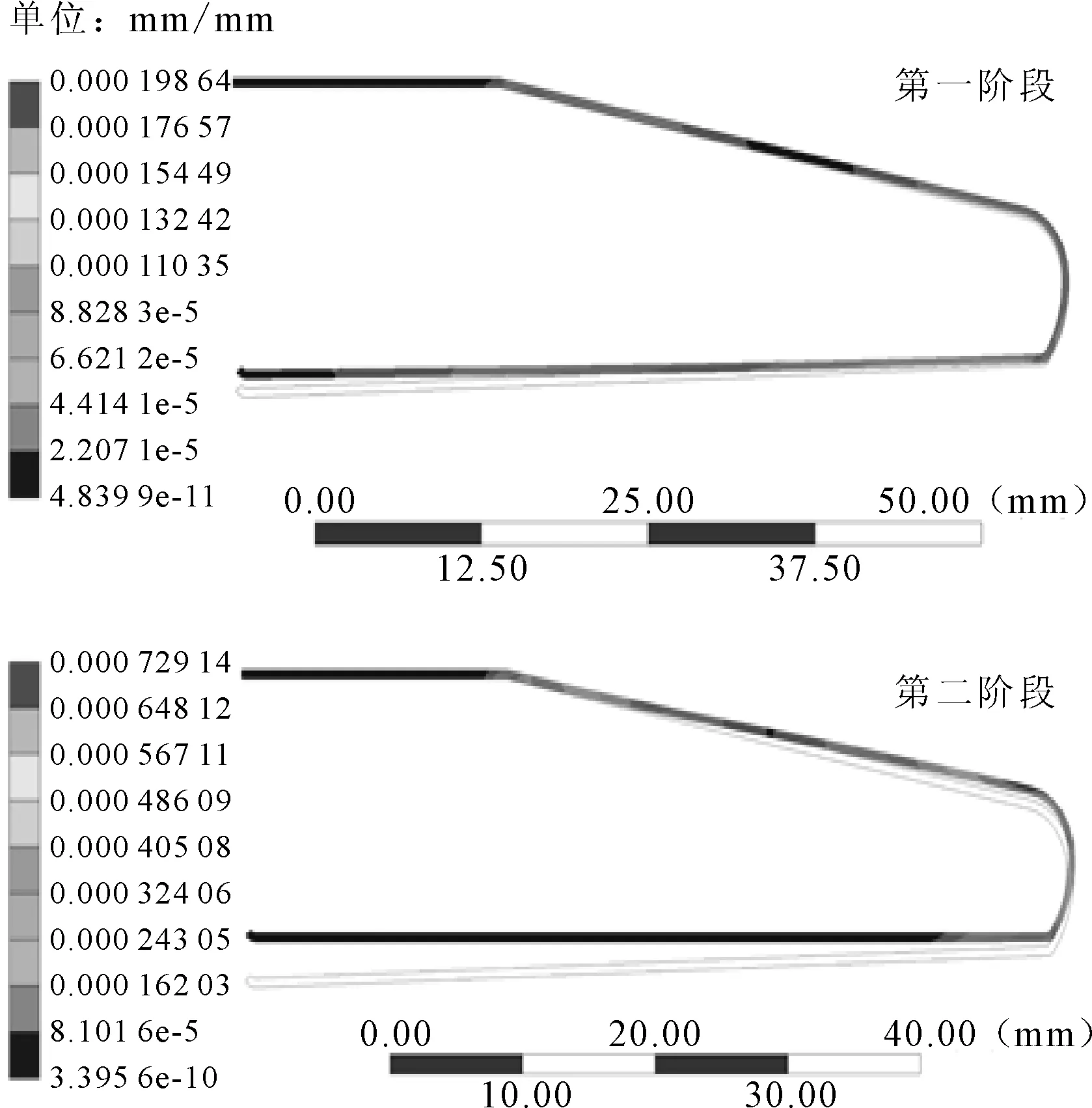

采用有限元仿真对上述计算结果进行验证,在弹簧下设平板模拟带在烟盒作用下的运动,设置弹簧最上端的平面部分为固定接触,弹簧材料选用60Si2Mn[5], 参数如表1所示,图5分别为ANSYS仿真计算的弹簧两个不同阶段的应变结果,当施加8.4 N的接触压力时,弹簧压缩量为1.5 mm,最大的应变发生在片弹簧的下半段,当施加30.9 N的接触压力时,弹簧压缩量为2.5 mm,此时最大应变发生在弹簧的上半段,与理论的假设吻合。

表1 片弹簧材料参数

图5 弹簧变形两阶段的应变仿真结果界面图

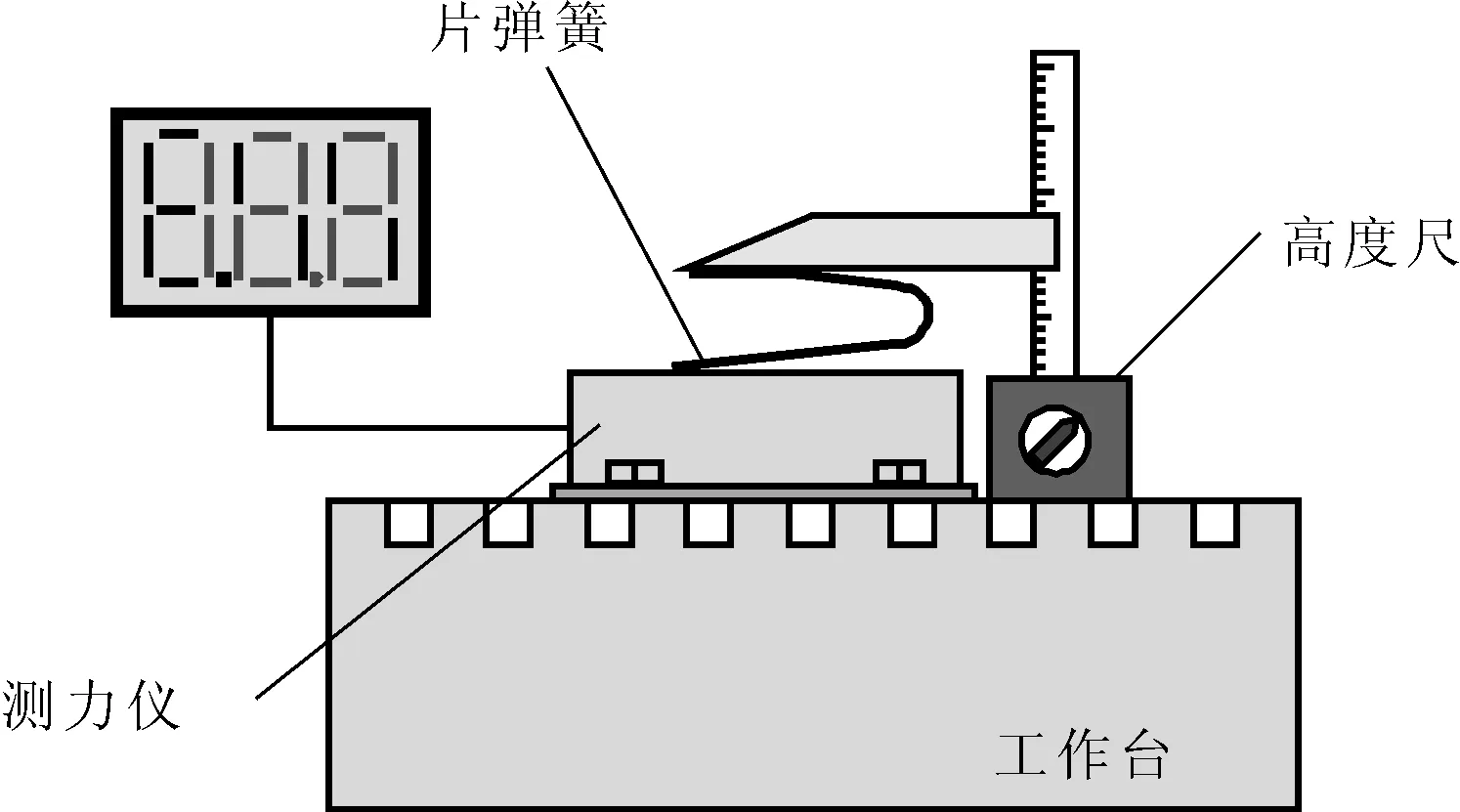

针对所设计的弹簧,在如图6所示的实验平台上进行性能测试。力传感器采用某公司的T721B产品,该传感器的额定量程为100 kG,非线性误差为满量程的0.016 6%,防护等级为IP65。通过游标卡尺挤压弹簧的固定端模拟弹簧在受压下的工况并测量其位移的距离来模拟片弹簧受压的状况,同时读取相应位移下测力仪的示数。

图6 实验平台示意图

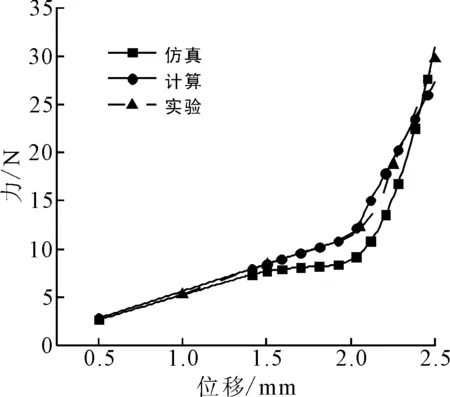

在实际测试过程中,当弹簧压缩2.05 mm时,实测的弹簧合力为12.2 N。计算、仿真与实验的对比如图7所示,结果表明,实验和仿真与计算的吻合度良好,仿真与计算的平均绝对误差为17.4%,实验与计算的平均绝对误差为15.7%,满足工程上对于片弹簧刚度计算的精度要求。

图7 实验-仿真-计算对比图

4 结论

笔者分析了新设计的ZB45型硬盒包装机中片弹簧的结构形式和工作原理,提出了该种片弹簧设计方法,并进行实验验证其可行性。得出了如下结论:

(1)模型预测结果与实验结果具有较好的一致性,平均误差为15.7%,验证了模型的准确性及模型相关假设的合理性。

(2)片弹簧的刚度随着弹簧上半段和下半段圆角和长度的增大而减小,但是不同的是上半段长度的影响较大,下半段圆角的影响较大。

(3)针对本例烟机中使用的片弹簧,弹簧的下半段应当拥有较低的刚度,上半段则应拥有较高的刚度,因此优选l=60 mm,r=7 mm,a=40 mm,R=4 mm的弹簧片。