彩砂生成线管控系统设计与开发

胥 军,尹家亮,翁启孟,李刚炎

(武汉理工大学 机电工程学院,湖北 武汉 430070)

彩砂具有色彩丰富、色泽均匀、着色稳固等特点,被广泛用于建筑装修。由于我国天然彩砂资源已濒临枯竭、以矿物颗粒为原料、混合加入特殊涂层和无机颜料,经高温烧结制备的人造彩砂得到了大力发展[1-3]。目前,用于人造彩砂制备的彩砂生成线规模大、工艺复杂、设备规格与控制要求各不相同,在连续大批量生产过程中,若线体设备未能得到有效管理、故障未能及时侦测并排除,将会导致线体停机,甚至引发重大安全事故。为此,亟需一种集控制与设备管理于一体的彩砂生成线管控系统,以提升线体的运维效率。笔者结合自动控制、故障诊断、网络通信技术,设计与开发了一种彩砂生成线管控系统。该系统经远程数据终端模块与现场总线控制网络互联,并基于所提出的滑动均值统计法和超时限故障诊断法判定故障、定位故障源,经远程数据终端向移动终端发布故障短消息,由设备维管人员竞争应答并及时处理线体设备故障,以保障线体安全可靠运行。

1 彩砂生成线总体结构

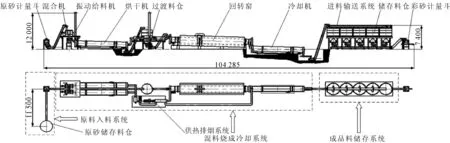

1.1 彩砂生成线结构分析

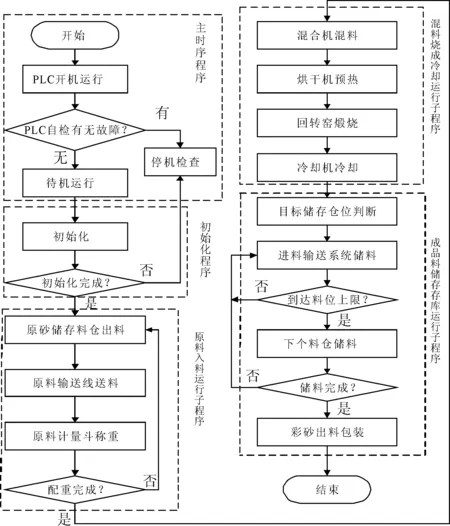

所涉及的彩砂生成线结构如图1所示,线体总长达125 m。彩砂生成工艺流程包括:原砂由原砂储存料仓经振动给料机与皮带输送机输送至原砂计量斗计量称重;配料结束后,定量原砂被皮带输送机输送至混料烧成冷却子系统,由犁刀式混合机、烘干机、回转窑、冷却机等设备依次完成彩砂的混合、干燥、煅烧、冷却工序,生成人工彩砂;彩砂生成后通过目标储存仓位选择,经进料输送系统将其输送至成品料储存料仓等待出库,出料输送线将成品彩砂输出并称重计量、包装。

图1 彩砂生成线结构示意图

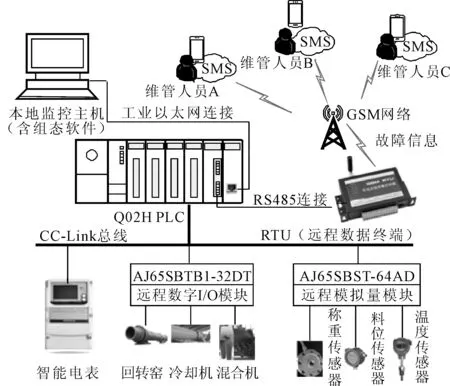

1.2 彩砂生成线管控系统构架

为平衡线体的控制与管理任务,在传统控制系统的数据采集模块、控制模块和监控模块的基础上,添加远程数据终端,设计并开发了一种基于“PLC(programmable logic controller)-RTU(remote terminal unit)-Mobile Internet”模式的彩砂生成线管控系统,其架构如图2所示,集成线体设备故障信息远程发布功能,将本地监控拓展为本地监控/远程监管双模式。

图2 彩砂生成线管控系统结构

在本管控系统中,数据采集模块通过料位、称重、温度等传感器及智能电表获取线体设备运行数据,将其存入PLC内部储存寄存器供逻辑判断。本地监控模块将PLC地址与组态软件的实时数据库相对应,将采集的数据以图形动画的形式直接呈现在本地监控界面上;实时数据库中的数据持续地以时间或事件触发的方式存入历史数据库[4];在线体能耗监控数据与顺序控制模式的基础上,遴选故障训练样本,综合应用滑动均值统计法和超时限故障诊断法,定位故障源、判定故障等级,并将故障信息以指令形式反馈至PLC。远程数据终端经RS485总线与PLC实时通信,接收故障信号,并通过GSM(global system for mobile communication)的SMS(short message service)服务平台[5-7]发送/接收预设内容的短消息,实现故障信息的远程发布。

2 系统硬件设计

彩砂生成线管控系统采用“主-从”式控制模式,选用三菱Q02H PLC作为主站,负责线体数据处理与逻辑运算;基于CC-Link总线构建主站与从站的实时通信网络,实现远程输入/输出模块、远程智能电表采集站与主站的数据传输;分别选用智能电表、三菱远程数字I/O模块、远程模拟量输入模块作为从站,负责分布式数据采集与节点控制。

彩砂生成线管控系统的远程数据终端通过RS485接口实现与PLC的通信,通过在其上安装SIM(subscriber identity module)卡并进行相应的功能配置以实现移动终端对故障短消息的发送与维修应答接收。本地监控主机通过工业以太网连接Q02H PLC的通信模块,监控程序采用FameView组态软件开发,以实时获取线体设备作业数据、发送控制指令。

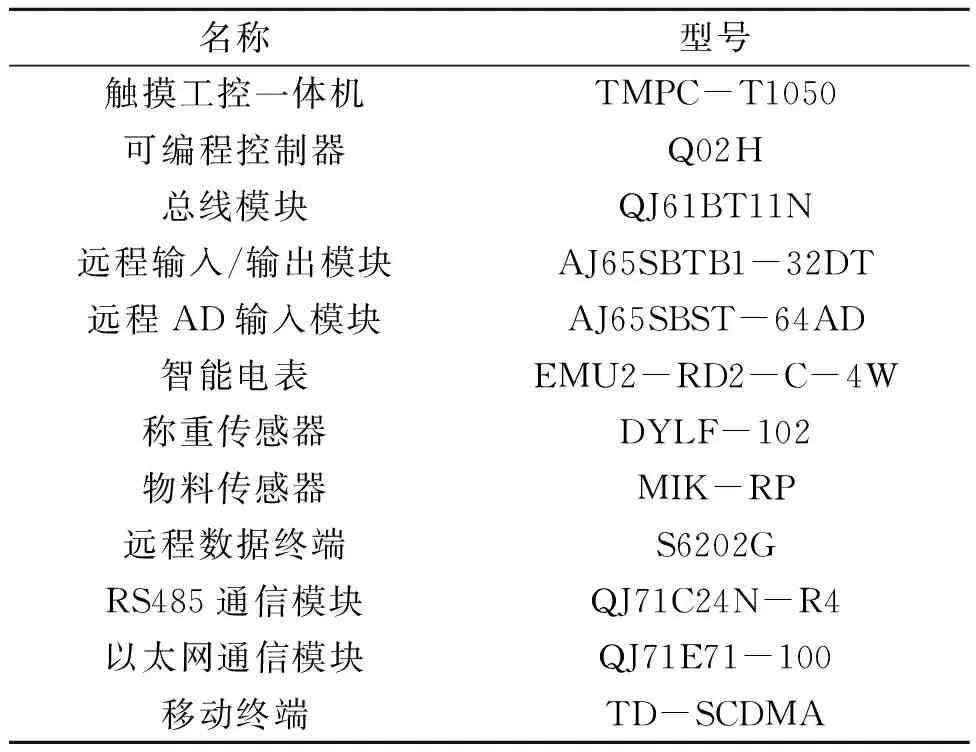

彩砂生成线管控系统主要硬件如表1所示。

表1 主要硬件选型

3 管控系统应用软件开发

彩砂生成线管控系统应用软件包括线体控制程序、故障诊断程序和监控程序。线体控制程序是线体设备数据采集与逻辑控制的基础;故障诊断程序以超时限故障诊断法和滑动均值统计法为核心,实现对线体故障诊断;本地监控程序实现线体设备作业信息的可视化表达。

3.1 线体控制程序开发

线体控制程序是整个管控系统的基础,主控制器实时接收、处理各设备信号,保障线体按照工艺流程自动化生产。程序的主函数包括:主时序程序、初始化程序、原料入料运行子程序、混料烧成冷却运行子程序、成品料储存存库运行子程序5个部分,各个子程序分段依次连接组成程序本体,程序总体结构如图3所示。

图3 控制程序结构

3.2 故障诊断程序开发

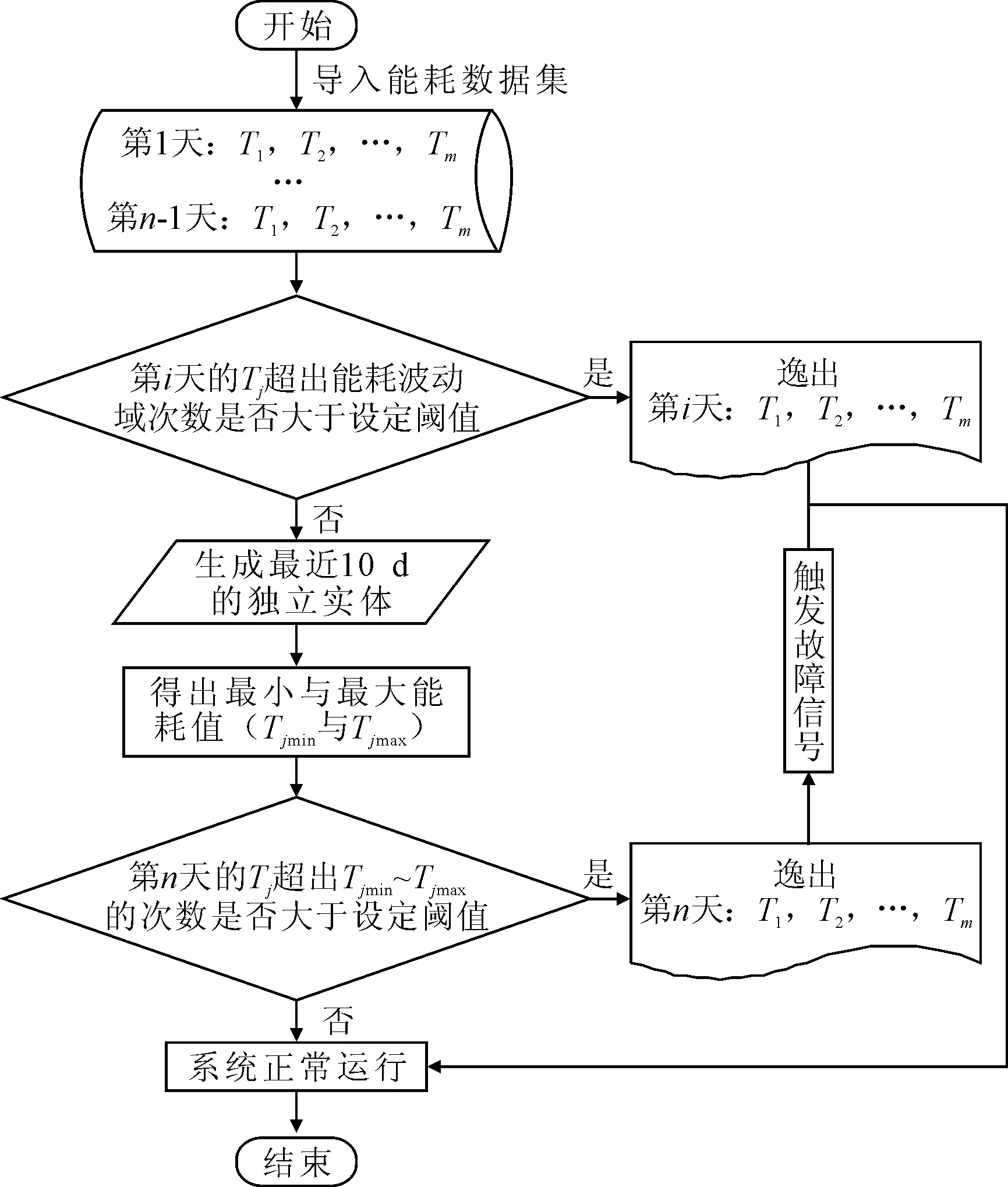

3.2.1 滑动均值统计算法

在彩砂生成线投入运行后,依据线体的开机时数和智能电表统计的能耗值,可得到每天单位时间内的能耗值,以此构造能耗数据集。正常情况下各设备的平均能耗值会在一定范围内正常波动,若某日统计的单位时间能耗值超过能耗波动域值的次数大于设定的次数时,则逸出当日数据。初始化数据处理完毕后,从新生成的数据库里筛选出最新限制时间段的合理独立实体,并以冒泡法进行单位时间的能耗值排序,得出限定日期内单位时间的最小与最大能耗值。将目标日内实时采集的单位时间能耗值与最大/最小能耗值进行比较,若目标日统计的单位时间能耗值超过更新的能耗波动阈值的次数大于设定的次数时,则逸出当日数据并触发故障报警信号;反之,则判定设备正常运行。

以10日滑动均值统计法为例,具体算法流程如图4所示。

图4 滑动均值统计算法流程图

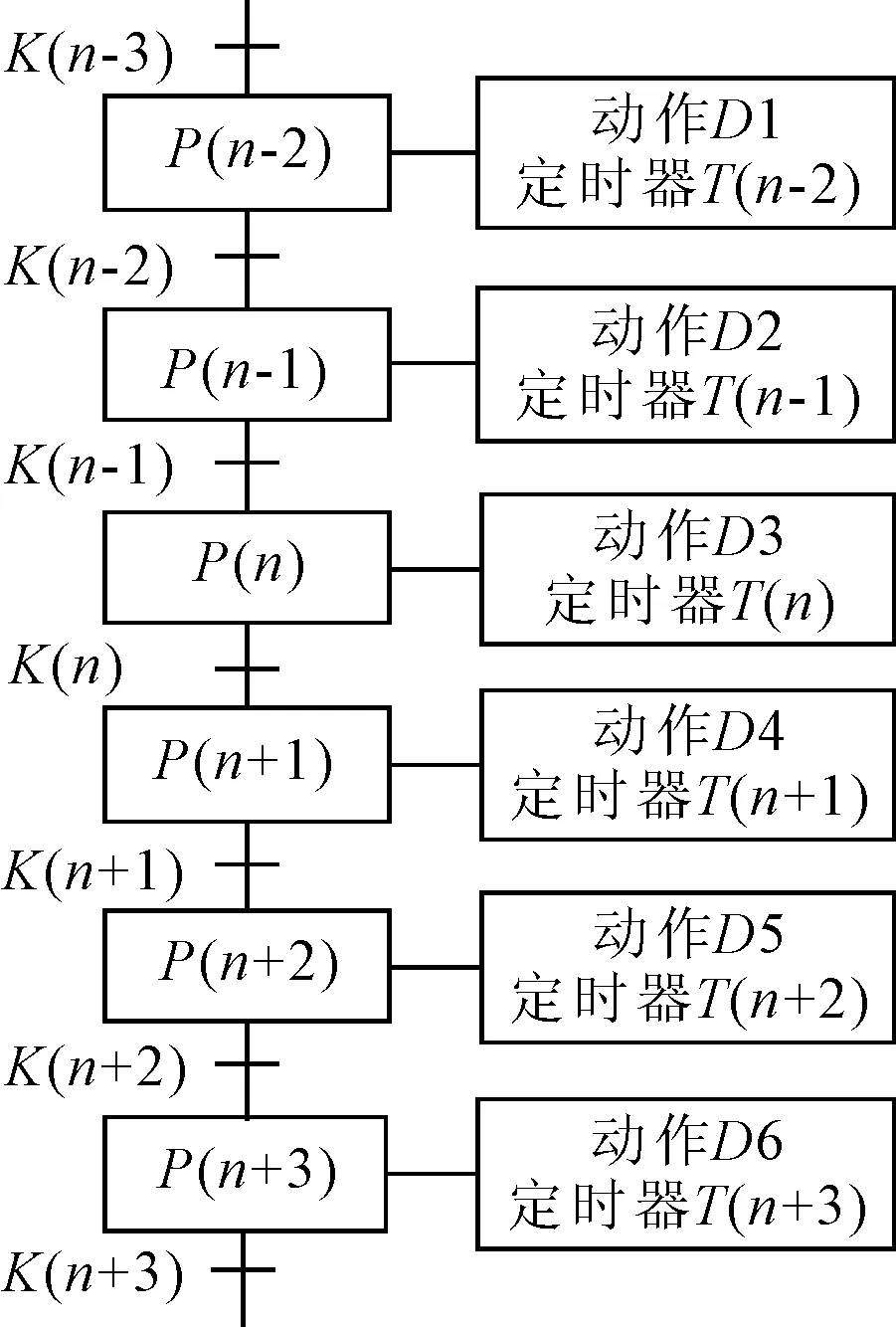

3.2.2 超时限故障诊断法

线体各工序在自动工作循环中的单次工时皆有一定时限,若超出限定时长且未触发下一工序的动作执行信号,则判定线体运行出现故障。在彩砂生成的主流程控制程序结构的基础上,通过增设工序动作定时器,建立基于顺序控制模式的超时限故障诊断模块,其程序结构如图5所示。

图5 超时限故障诊断模块程序结构

图5为彩砂生成线控制程序的重要组成部分,其被依次划分为P(n-2)~P(n+3)6个工序,分别实现彩砂生成的入料、混合、干燥、回转煅烧、冷却、存储工艺过程。T(n-2)~T(n+3)分别为对应工序的动作超时定时器,用于线体设备运行的故障检测。对应工序的转换条件K(n-2)~K(n+3)为外部输入信号与可编程控制器内部软元件信号的逻辑组合。

在彩砂生成工艺流程中,若某一道工序出现故障,则在该工序的限定时长内,转换条件的逻辑信号状态未被改变,连续生产的工艺过程出现停滞状态。此时根据监控系统实时数据库的线体作业数据执行故障诊断算法,准确地定位线体设备故障源,并触发特定故障状态的报警信号。

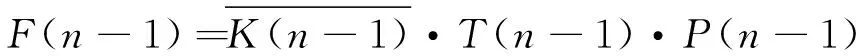

笔者选用单隐含层的BP(back propagation)神经网络设计故障诊断算法,神经网络的激励函数采用Sigmoid函数[8]。若以F(n-1)表示在P(n-1)工序的设备状态,则F(n-1)与K(n-1)、P(n-1)、T(n-1)之间的关系可表示为:

(1)

3.3 监控程序开发

本地监控程序采用FameView组态软件、SQLSever2016数据库平台开发。综合考虑人机界面设计规范与监控界面需实现对彩砂生成线运行设备监控的需求,在组态软件上执行画面制作、数据库连接、用户编程等操作,将监控界面分为主监控界面与子监控界面,对线体生产管理的基本信息和监测信息进行可视化表达[9]。主监控界面显示的主要信息包括各设备工作状态指示、储存料仓的料位、原砂与彩砂计量斗的质量、系统登录信息、系统报警信息及历史数据信息,并可切换至局部监控界面查看设备运行的仿真动画。局部监控界面涵盖原砂计量斗、混合机、干燥机、回转窑、冷却机、储存料仓、供热排烟机、输送电机等线体的核心设备。

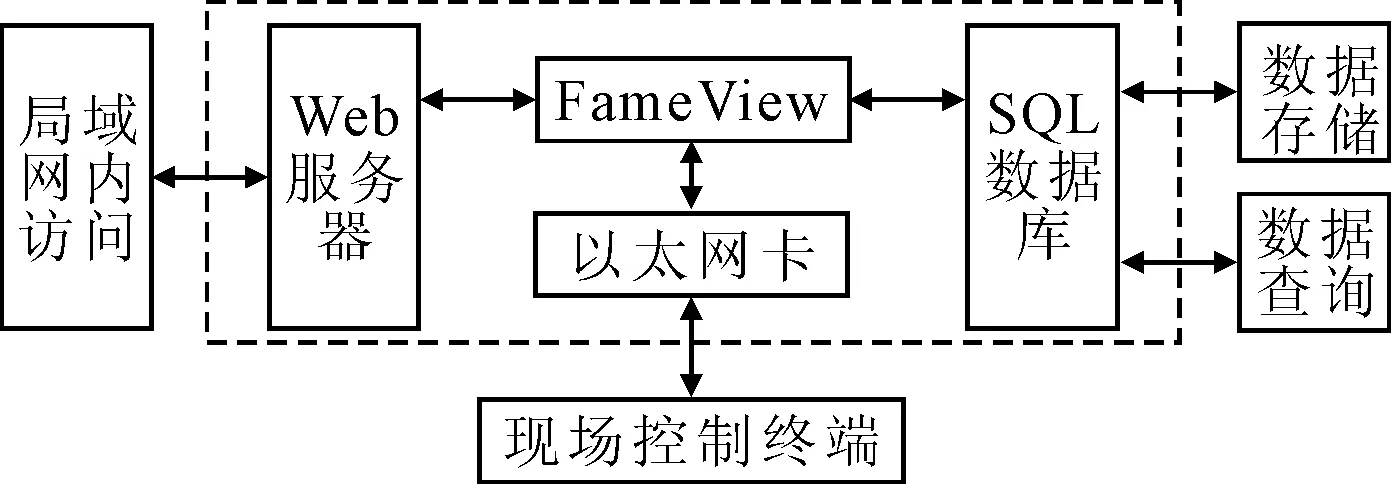

本地监控主机采用FameView组态软件自带的Web服务器对彩砂生成线自动控制系统的作业信息进行发布[10],局域网内拥有权限的人员可通过连接WIFI(wireless fidelity)访问系统的监控界面,查看各设备的运行状况。彩砂生成线本地监控系统框架如图6所示。

图6 彩砂生成线本地监控系统框架

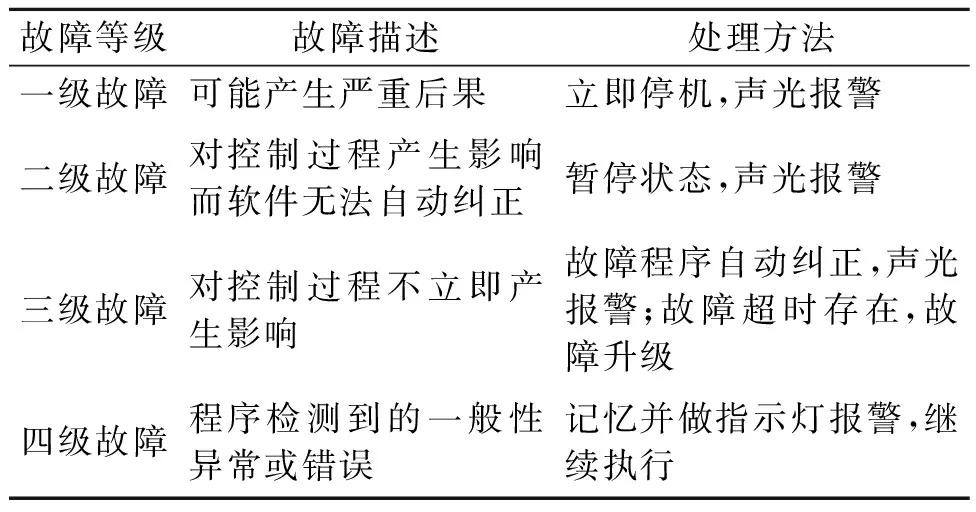

3.4 故障短消息报警与竞争应答服务

彩砂生成线一旦发生故障,立即通过系统的诊断功能定位故障源,依据故障的等级划分,选择立即停车、声光报警,或是带故障运行等应急措施,并将故障信号通过RS485总线传输至远程数据终端,由其以预设的短消息内容发送给授权维管人员请求故障维修。故障等级划分及相应的故障处理方法如表2所示。

表2 故障分类及处理方法

故障短消息发送后,各授权维管人员可通过短消息回复远程数据终端,远程数据终端将最先回复的维管人员视为本次故障的维修人员,并通知其他维管人员不必前来维护。因此可减轻线体巡检作业强度、减少线体的维管人员配比,实现远程监管。

4 功能验证

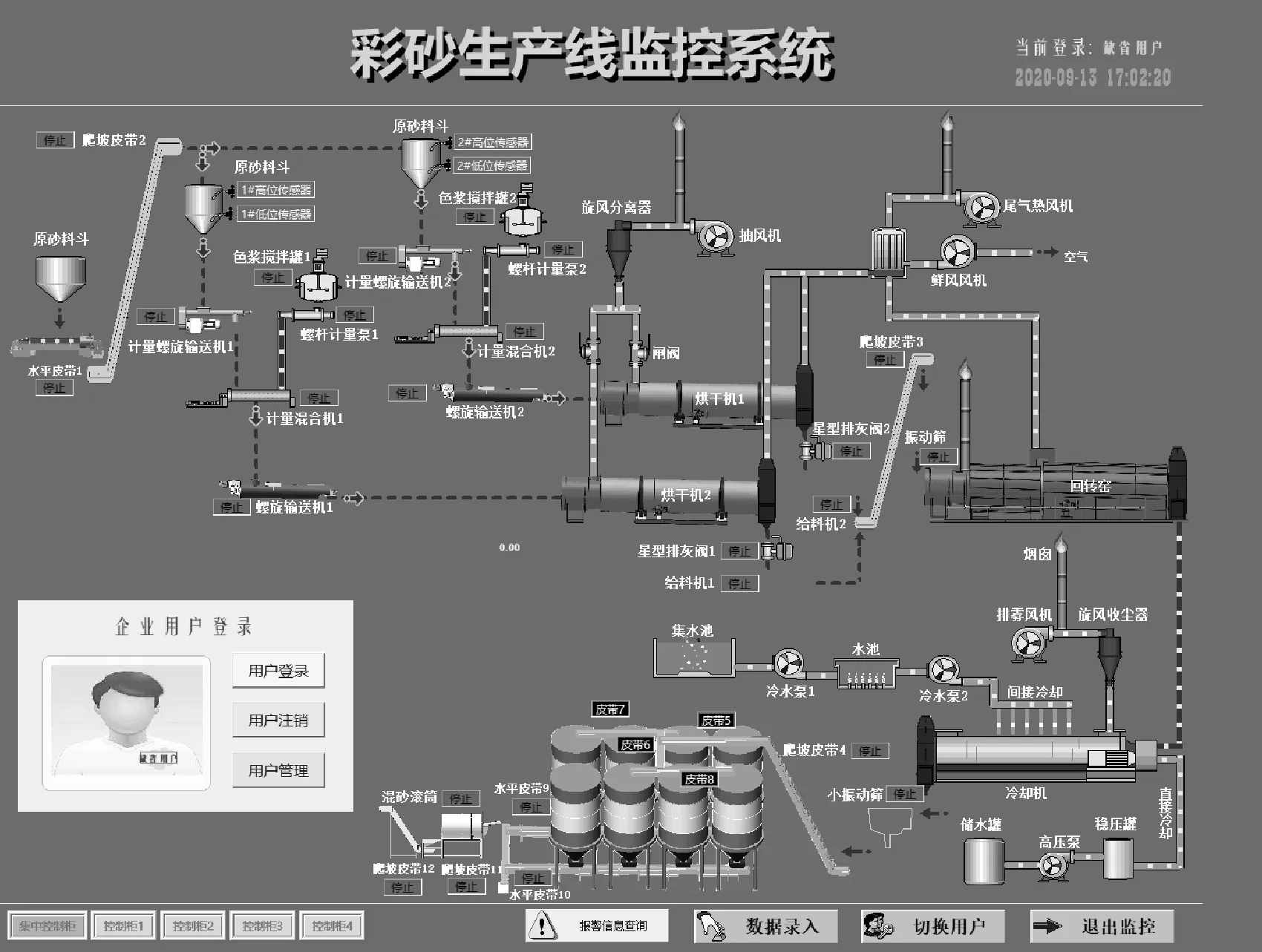

为验证彩砂生成线管控系统的实际运行效果,以Q02H PLC为核心搭建彩砂生成线管控系统硬件平台,利用FameView组态软件开发本地监控程序,管控系统运行界面如图7所示。

图7 本地监控界面

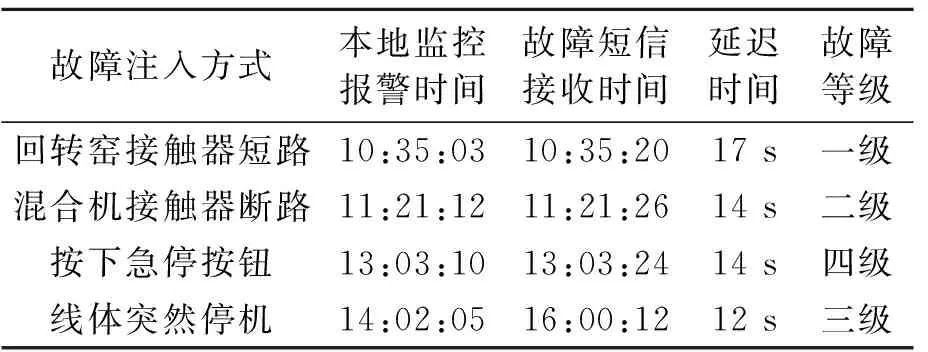

采用故障源模拟注入的方式,测试系统短消息报警功能。结合线体实际工况,分别模拟回转窑故障、混合机故障、线体运行误操作、能耗异常等工况,系统测试记录如表3所示。

从表3可知,移动终端接收故障短消息时间存在一定的延迟,但其最大延迟未超过20 s,符合预期设计要求;同时也验证了所提出的故障诊断算法能够准确定位故障源,大幅缩短了故障查找时间,提高了线体运维效率。

表3 故障报警结果

5 结论

笔者设计并开发了一种集线体控制与设备管理功能于一体的彩砂生成线管控系统,实现了线体控制与设备管理功能的集成,可保障线体连续生产过程的安全可靠。通过将该管控系统应用于某彩砂生成线的生产现场,得到如下结论:

(1)彩砂生成线管控系统不仅可实现现场设备作业的可视化监控,还可实现现场设备故障自动诊断、并将故障信息远程发布,指导维管人员快速排除故障。

(2)所提出的超时限故障诊断法和滑动均值统计法与采用的控制器型号无关,兼容性较高,可推广到各类矿业自动化加工设备和生产加工线中。