某型超级电容器电芯装配线控制系统研究

石浩然,胡 剑,方孟堃,林福兴

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.深圳永兴业装备科技有限公司,广东 深圳 518107)

随着科技的发展,移动电池在人类生活中得到广泛的应用。化学电池和电容器等电能量存储系统是存储并利用电能的主要方式之一[1]。化学电池由于能量密度高而在能量存储方面起着至关重要的作用,然而它的寿命短、功率密度低,无法应用于重要的装备和苛刻的工作环境中。电容器功率密度较高,但能量密度较低,无法应用在能量要求较高的场合[2],超级电容器的出现解决了这一难题。超级电容器在工业生产和电子产业中扮演着越来越重要的角色,其生产制造也向着高速、自动化、智能化和柔性化方向发展[3]。实现超级电容器电芯自动化装配能够有效提升产品的质量及合格率[4],其装配线控制系统的开发尤为重要。

1 某型超级电容器电芯装配线及其控制系统方案

1.1 某型超级电容器电芯装配线的工艺流程

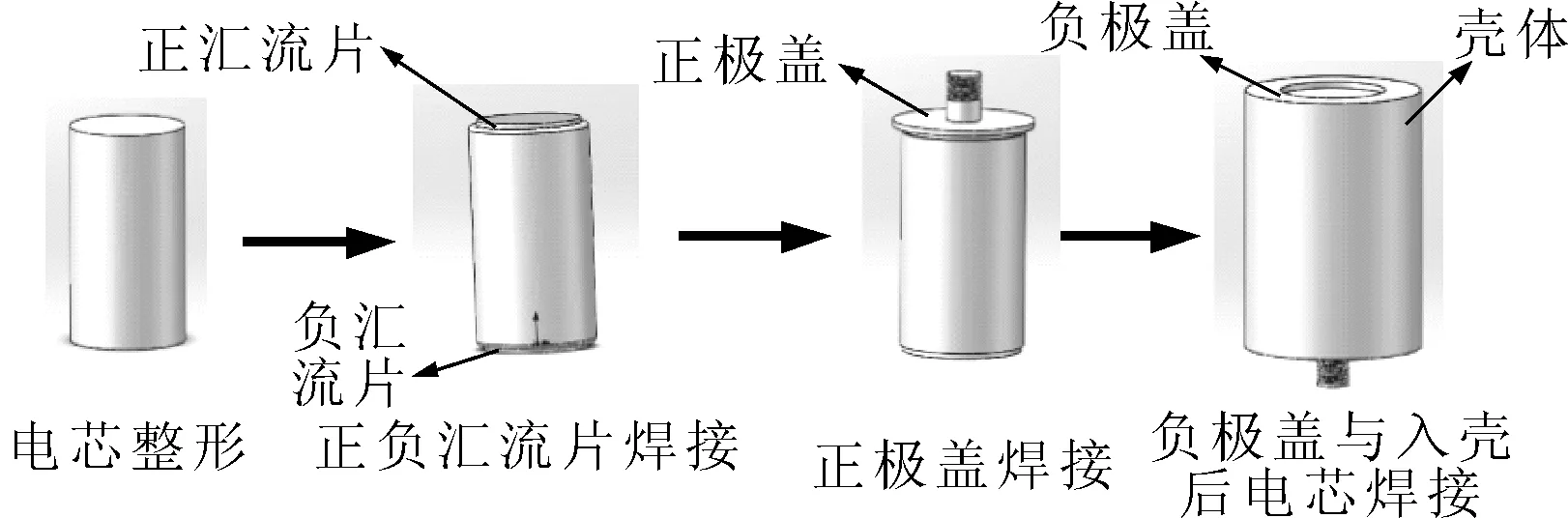

某型超级电容器由正极盖、正汇流片、电芯、壳体、负汇流片和负极盖装配焊接而成,超级电容器结构如图1所示。

图1 超级电容器结构

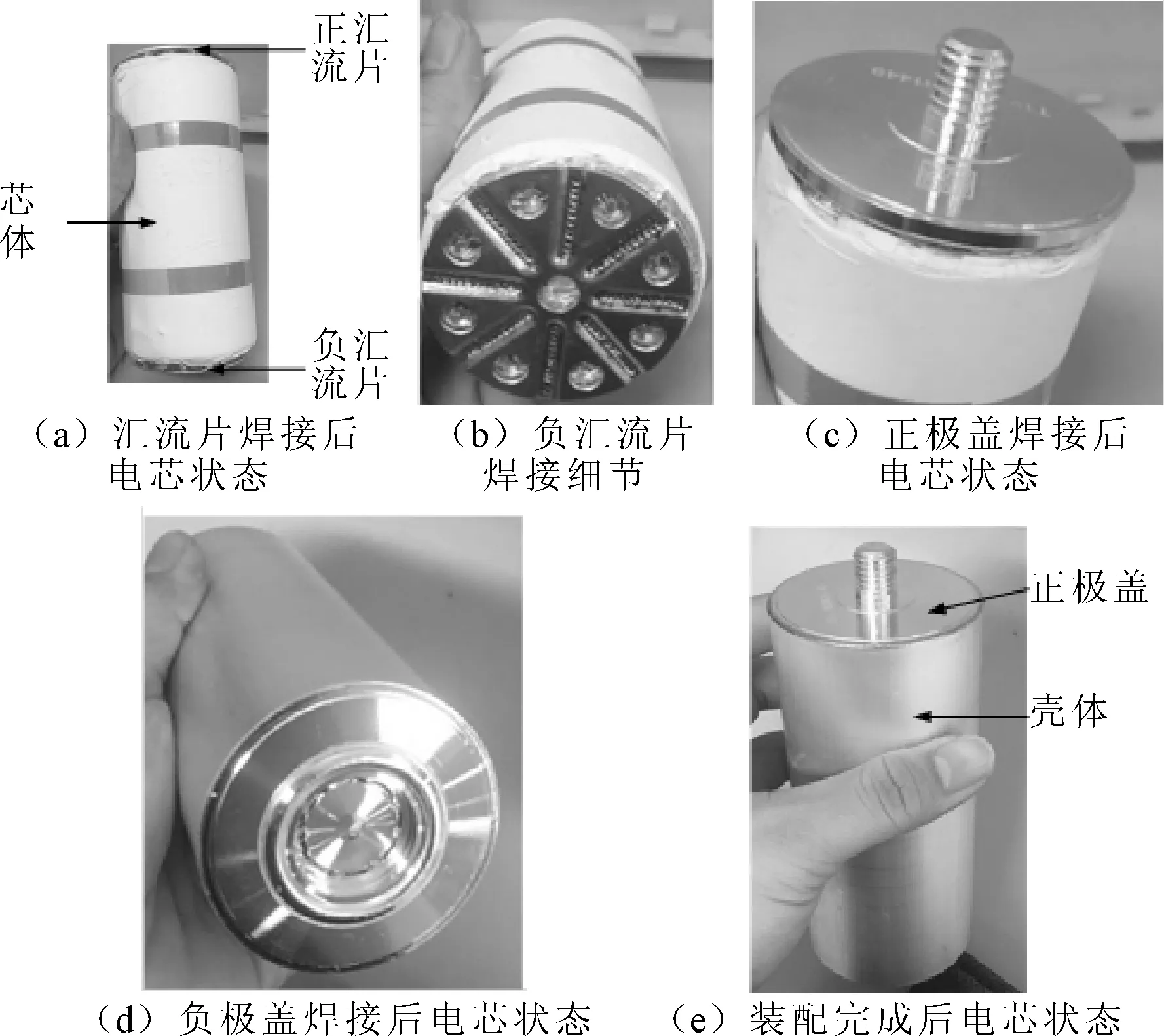

某型超级电容器装配过程主要包括电芯整形、正负汇流片焊接、正负极盖焊接与入壳和氦质谱检漏4个阶段。某型超级电容器电芯装配中电芯的形态变化如图2所示。

图2 某型超级电容器电芯形态变化

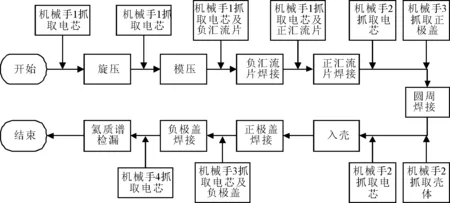

某型超级电容器电芯装配工艺流程如图3所示。

图3 某型超级电容器电芯装配工艺流程图

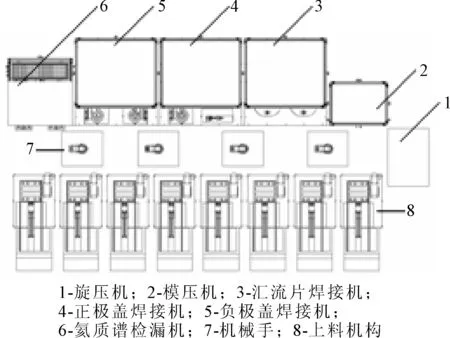

1.2 某型超级电容器电芯装配线设备布局

某型超级电容器电芯装配线是一种全自动化的生产线,设备数较少且产品无需回到起点,根据生产线布局原则和布局形式[5-7],采用产品布局原则和L型布局形式对某型超级电容器电芯装配设备进行布局,某型超级电容器电芯装配线设备布局如图4所示。

图4 某型超级电容器电芯装配设备布局

1.3 某型超级电容器电芯装配线控制系统方案

装配线控制系统的功能包括:产线信息控制、现场信息获取、产线启停控制、产线状态监控及设备动作控制。某型超级电容器电芯装配线生产要求装配效率应达到平均每小时30件且成品率不低于90%。

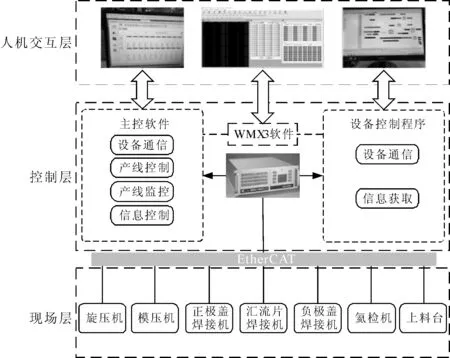

根据控制系统功能需求,将控制系统结构设计为3层:人机交互层、控制层、现场层,如图5所示。控制层以工控机作为控制系统主站,现场层以其他设备作为控制系统从站,形成主从结构。工控机为控制系统核心,所有控制指令均由工控机发出,其他设备接收和执行控制指令,并将现场信息传给控制层。控制层和现场层通过EtherCAT协议传输控制指令和现场信息。人机交互层中工作人员通过交互设备可写入控制参数、监控产线运行和选择控制指令。

图5 某型超级电容器电芯装配线控制系统结构

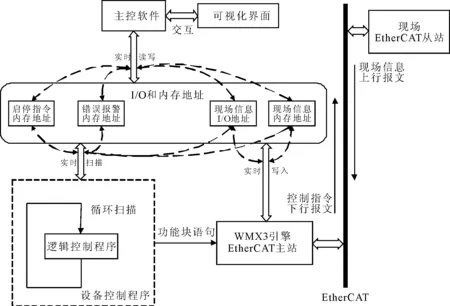

控制系统运行时,工作人员通过可视化界面与主控软件交互,主控软件和设备控制软件按照控制逻辑下发控制指令到现场设备,现场设备执行指令并回传现场信息。主控软件和设备控制软件按照控制逻辑循环运行,直至工作人员发出停止指令。控制系统软件运行示意图如图6所示。

图6 某型超级电容器电芯装配线控制系统软件运行示意图

2 某型超级电容器电芯装配线控制系统的硬件平台

2.1 控制系统硬件组成

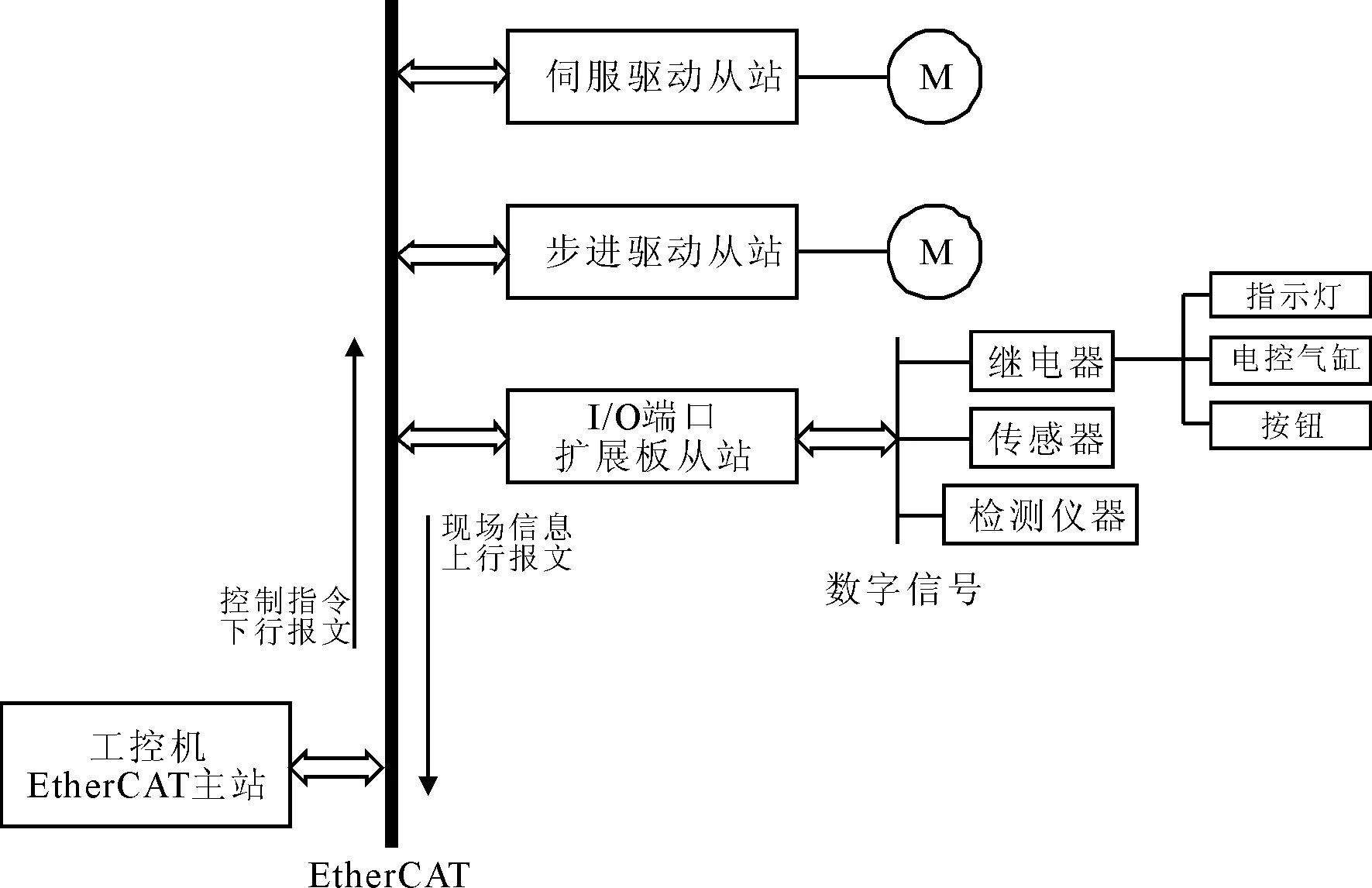

某型超级电容器电芯装配线由旋压机、模压机、汇流片焊接机、正极盖焊接机、负极盖焊接机、氦质谱检漏机和多台上料台组成。各设备涉及不同的装配动作,根据装配工艺要求,选取伺服电机和步进电机作为驱动电机,选取直线气缸和三爪气缸作为辅助驱动装置。某型超级电容器电芯装配线控制系统硬件由工控机、步进电机、步进电机驱动器、伺服电机、伺服电机驱动器、I/O端口扩展板、电控气缸、继电器、各类传感器和检测仪器等组成。控制系统硬件组成如图7所示。其中,工控机作为控制系统主站,EtherCAT主站运行于工控机中。伺服驱动器、伺服驱动器和I/O端口扩展板为控制系统从站,各设备根据动作流程不同包含不同数量的从站设备。

图7 控制系统硬件组成

2.2 控制系统网络拓扑结构

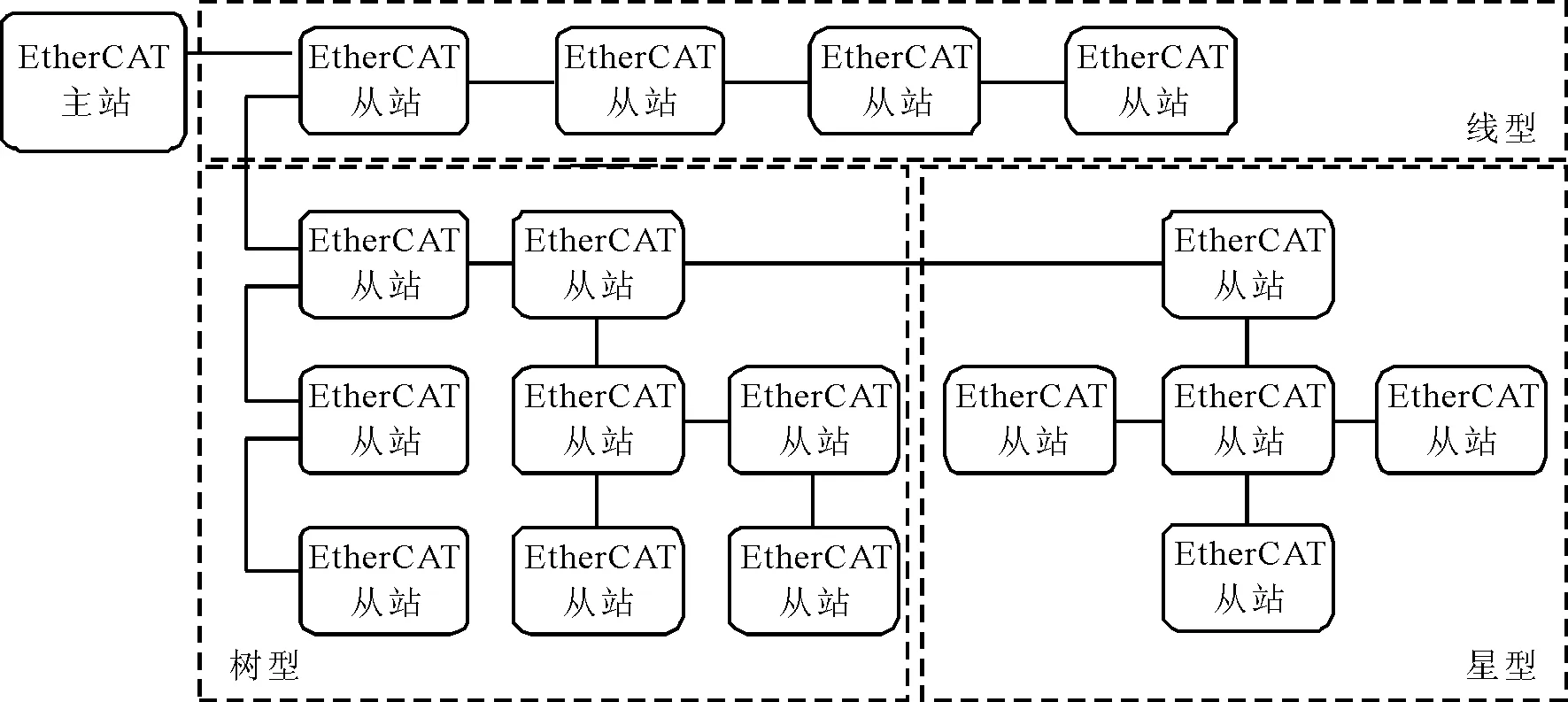

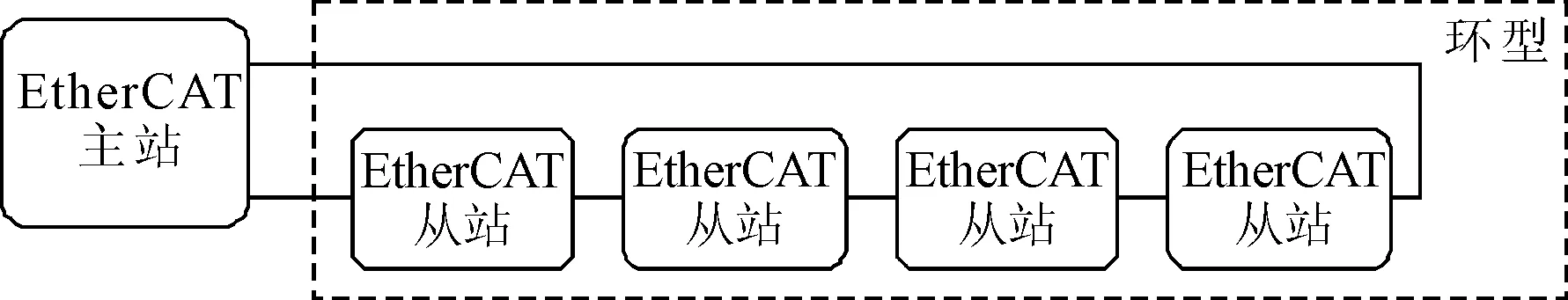

在传统的工业以太网系统中,可安装的交换机和集线器的级联数量是有限的,这限制了整个网络拓扑结构,而EtherCAT无需交换机或集线器,在网络拓扑方面没有任何限制。EtherCAT拓扑结构提升了网络布线的灵活性,使其可以适应各种不同的应用场合。EtherCAT拓扑结构组合如图8所示。其中,线型拓扑可以拓展为环形拓扑,从而实现线缆冗余。通过将最后一个从站节点与主站以太网端口连接,将线型拓扑结构转化为环型拓扑结构,当线路中有设备故障时,主站设备可通过软件检测到故障,并通过环型线路保证其他设备通过冗余线路正常运转[8-10]。EtherCAT环型拓扑结构如图9所示。

图8 EtherCAT拓扑结构组合

图9 EtherCAT环型拓扑结构

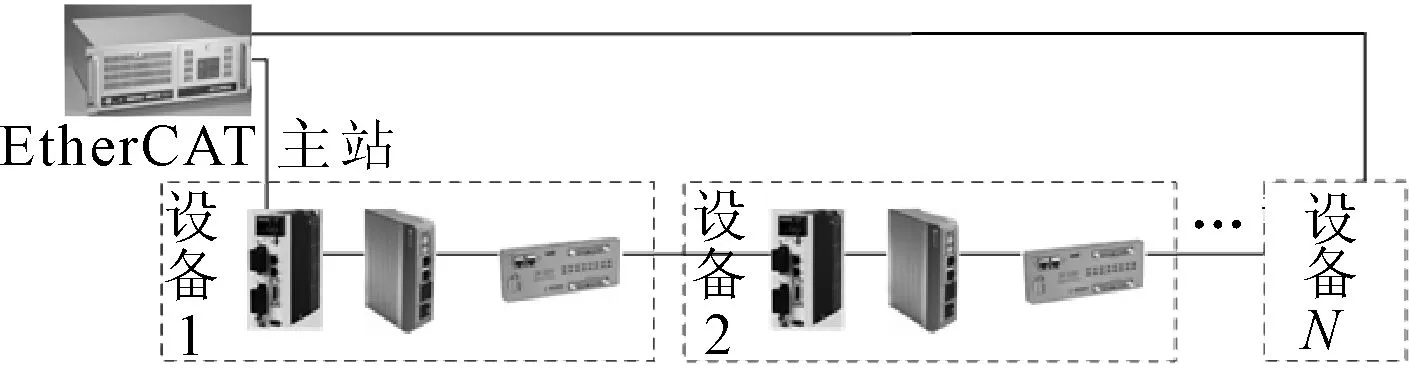

控制系统中,使用工控机作为EtherCAT主站,从站设备包括伺服电机驱动器、步进电机驱动器和I/O端口扩展板,使用双绞线连接,采用环形拓扑结构的冗余设计,控制系统网络拓扑结构如图10所示。

图10 控制系统网络拓扑结构

2.3 控制系统I/O端口分配

控制系统通过EtherCAT协议与I/O端口扩展板通信,I/O端口扩展版发送/接收数字信号控制现场硬件与获取现场信息。为配套WMX3软件使用,选用SoftServo公司生产的IX-320 EtherCAT数字输入输出模块。IX-320外形如图11所示。IX-320数字信号输入输出模块接口为40Pin接口,1~8接口为电源和节点接口,9~40为I/O接口,可提供32对I/O接口。通过EtherCAT主站设置,可修改各I/O端口扩展板在控制系统中的识别地址。

图11 IX-320外形

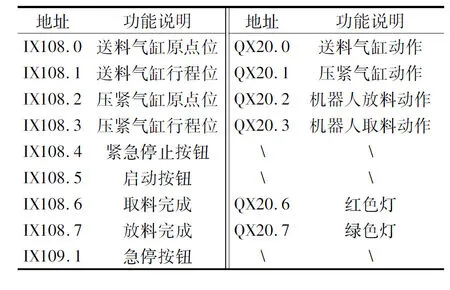

根据设备硬件需求分配I/O地址。由于设备较多,仅列出旋压机的I/O端口扩展板地址分配表,如表1所示。

表1 旋压机I/O端口扩展版地址分配表

3 某型超级电容器电芯装配线控制系统软件设计与验证

3.1 控制系统软件架构

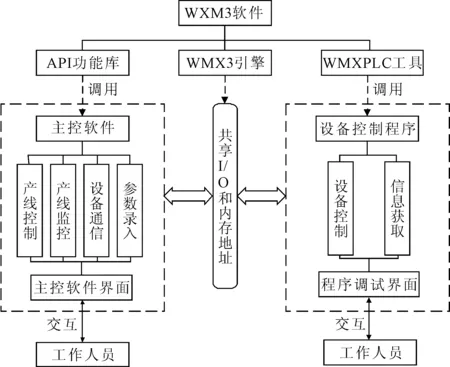

控制系统软件主要由主控软件、设备控制软件和WMX3软件组成。通过调用WMX3软件中WMX3引擎、API(application program interface)功能库和WMXPLC工具,实现主控软件对设备控制软件的控制、I/O和内存地址的映射以及设备控制软件对设备的运动控制和设备信息的获取。控制系统软件架构如图12所示。

图12 控制系统软件架构

3.2 控制系统主控软件开发

控制系统主控软件采用Microsoft Visual Studio开发软件。配置WMX3软件开发环境,添加API功能库以实现不同功能。开启Microsoft Visual Studio,创建CJHJ控制台应用程序工程,设置工程方案平台为X64,在解决方案资源管理器中添加各API功能库对应的DLL文件。

控制系统主控软件开发主要流程为:设备创建、设备通信、内存地址设置、报错程序设计、界面设计、界面按钮功能绑定和设备关闭。

(1)主界面设计。主界面为程序启动界面。点击界面按钮可切换到其他界面;点击运行按钮将启动产线,开启WMX3引擎和设备管理界面;点击操作按钮可以根据选项打开网络管理工具、WXM3控制台和信息文件等;点击I/O按钮可切换到I/O界面;点击信息录入按钮可切换到信息录入界面。

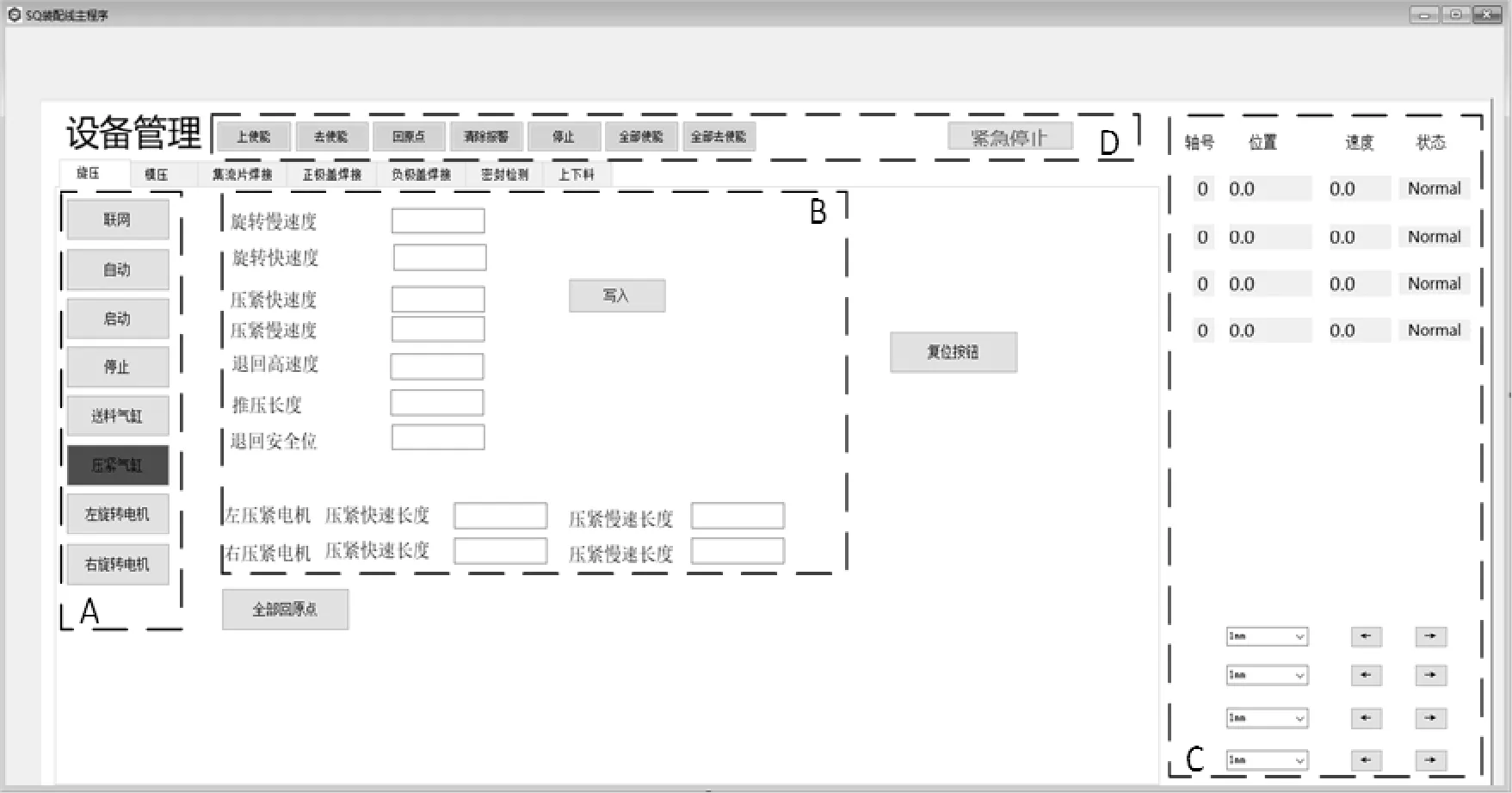

(2)设备管理界面。产线运行时通过设备管理界面监控产线生产,通过按钮可以选择不同设备的管理界面,以旋压机管理界面为例,其设备管理界面如图13所示。

图13 旋压机设备管理界面

旋压机设备管理界面主要分为4部分,A部分为设备总体控制,包括联网、自动、启动和停止控制,气缸和旋转电机运行控制;B部分为设备参数输入界面,可实时更改运行参数;C部分为电机运行状态显示和点动控制;D部分为全局电机使能控制及急停按钮。

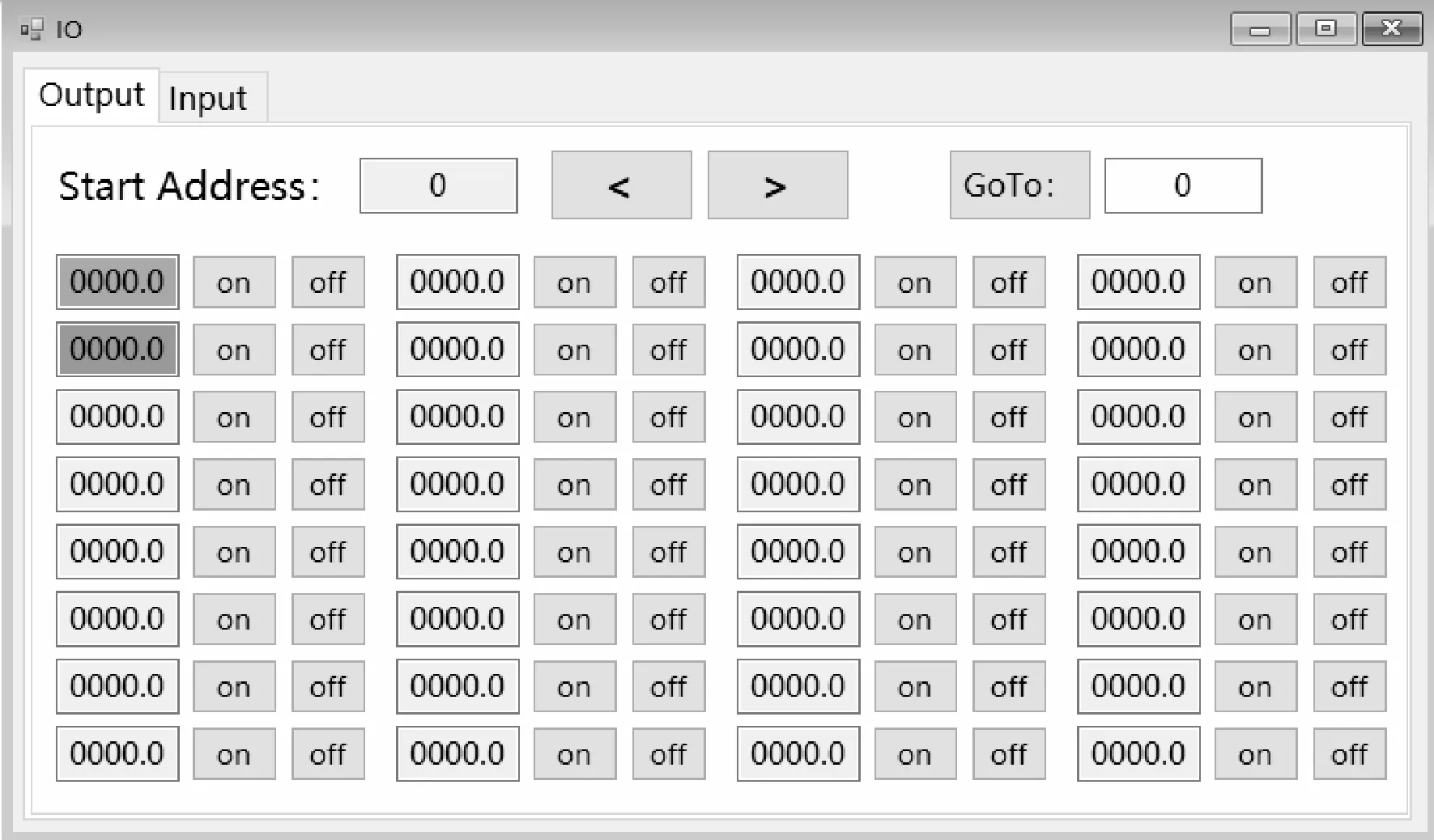

(3)I/O界面设计。I/O界面分为输入地址界面和输出地址界面,如图14所示。选择起始输入或输出地址,获取I/O地址信息函数程序段获取I/O地址信息,将0~7各点位信息显示于对应文本框中,I/O点位为未触发时显示浅灰色,I/O点位触发时显示绿色,I/O点位不存在时显示深灰色,其中输出界面中,点击ON/OFF按钮可对应I/O点位状进行操作。

图14 I/O界面

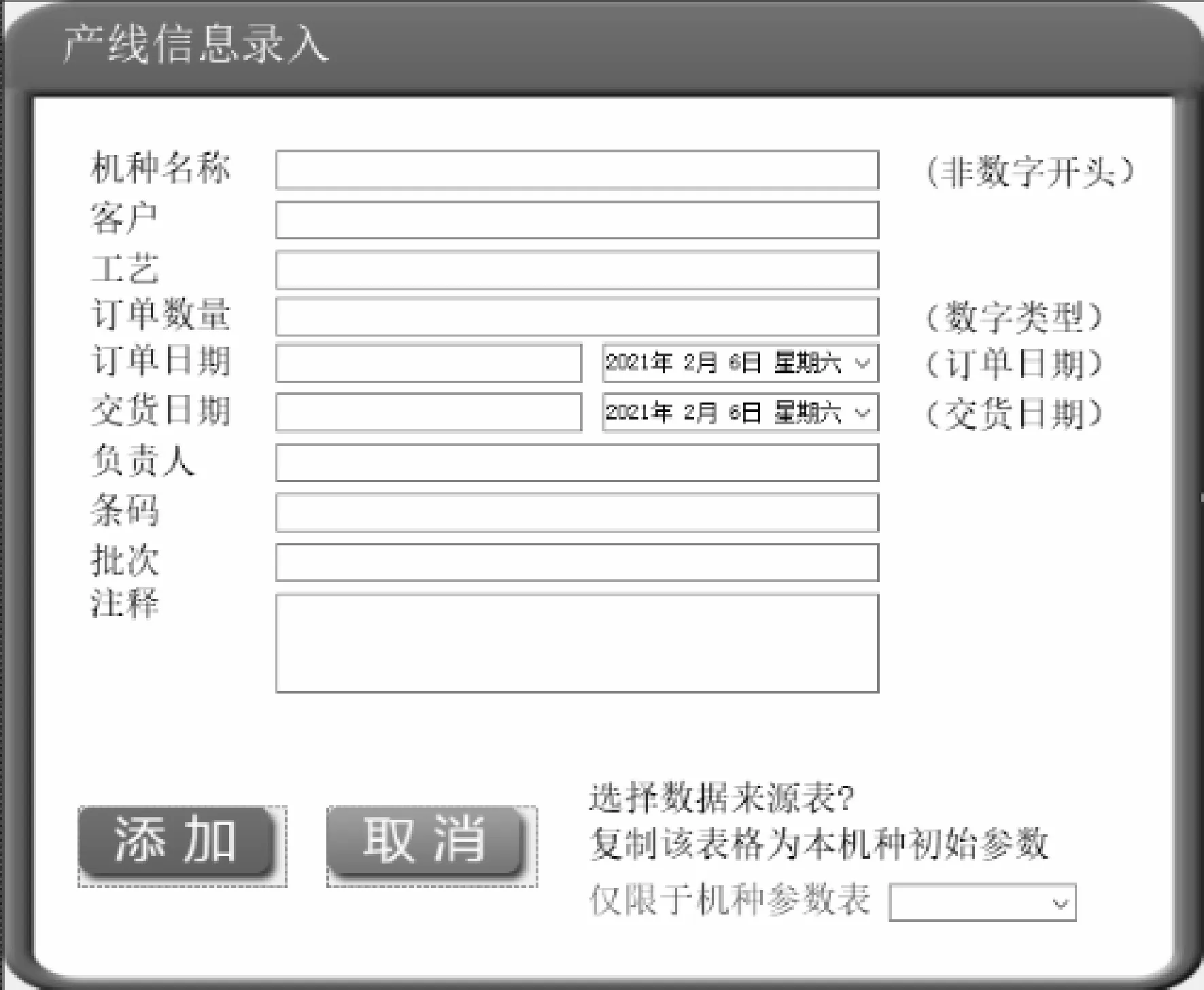

(4)信息录入界面设计。信息录入界面用于录入产线信息和生产计划,如图15所示。在对应文本框中输入参数,点击录入按钮,对应程序段将获取文本框内容,转化为该参数对应的数据类型,并存入该参数对应的内存地址中,选择数据表可将设置好的生产参数统一录入。

图15 信息录入界面

(5)操作记录界面设计。人工点动操作和手动操作的操作记录将通过操作记录函数记录保存,显示于操作记录界面。

3.3 控制系统的设备控制软件开发

控制系统设备控制软件通过Multiprog Express软件使用FBD程序块语言编写,通过调用WMXPLC工具中特殊的程序块实现对轴的动作控制、I/O和内存地址的映射以及与WMX3引擎的通信。

控制系统设备控制软件由14个程序组织单元(programming organisation unit, POU)组成,每个POU对应一个设备的逻辑控制程序,其中6个为设备逻辑控制程序,8个为上料台逻辑控制程序。

3.4 控制系统验证

为了验证控制系统,安装某型超级电容器电芯装配线样机,其实物如图16所示。现场对控制系统软件进行调试,主控软件监控界面和设备控制软件调试界面如图17所示。

图16 某型超级电容器电芯装配线样机实物

图17 控制系统软件现场调试界面

某型超级电容器电芯经过装配线不同设备装配完成后的电芯状态变化如图18所示。

图18 电芯状态变化

通过对样机的生产测试,验证了控制系统满足控制系统功能需求。

4 结论

(1)通过对某型超级电容器电芯装配工艺流程进行分析,设计了某型超级电容器电芯装配线工艺流程;通过分析某型超级电容器电芯装配线设备布局,按照控制需求,基于软件控制系统,设计了控制系统总体方案。

(2)依据所设计的控制系统方案,结合控制需求,完成了控制系统硬件选型;通过研究EtherCAT协议,设计了控制系统网络拓扑结构;根据EtherCAT协议物理层和控制系统硬件组成,对各设备进行I/O端口地址分配。

(3)依据所设计的控制系统方案,结合控制需求,基于软件控制系统,设计了控制系统架构及设备自动控制流程,开发了控制系统主控软件和设备控制软件;通过在样机上进行了生产测试,验证了控制系统软件可满足生产需求。