船用柴油机连杆螺栓脱落故障分析及优化

张震,许维鑫*,姜宁宁,刘毅,穆振仟,马冬霞,李玉胜

1.淄柴机器有限公司,山东 淄博 255000;2.淄柴动力有限公司,山东 淄博 255000;3.山东理工大学 机械工程学院,山东 淄博 255000

0 引言

连杆部件是柴油机连接活塞部件与曲轴部件的关键运动副,主要包含连杆本体、连杆端盖、小端衬套、连杆瓦及连杆螺栓。连杆部件的主要功能是将活塞部件的往复运动转变至曲轴的旋转运动,达到柴油机做功的目的[1-3]。

船舶事故分析表明,连杆部件在正常运行工况中最易发生的故障为连杆螺栓断裂,该断裂多数为材料达到或超过疲劳极限导致的疲劳断裂[4-5]。连杆部件在实际运行工作中受到气缸燃烧室内部爆发压力的压缩冲击力及曲轴旋转带来的往复惯性力,连杆部件长期处于严重的疲劳运转状态,极易发生断裂故障。连杆部件出现故障影响柴油机的正常运转,直接导致船舶柴油机停机,严重时会造成机体等零部件损伤,导致船舶失去主推动力,无法保证航运需求,在海浪较高的海域甚至会造成船舶沉没。

朱德琦[6]建立船舶柴油机连杆部件的三维模型,仿真计算了连杆在预紧工况、最大拉力工况和最大压力工况下的等效应力;杨晓丽等[7]以某船用低速柴油机连杆为研究对象,仿真分析了连杆的结构强度,并对连杆疲劳强度进行了校核。

本文中针对某船用柴油机的连杆螺栓扭曲脱落故障,仿真分析船舶柴油机连杆部件结构,计算连杆部件材料机械性能及强度,对整个连杆部件进行优化设计,在保障连杆本体及连杆螺栓等零部件强度足够的前提下,采取轻量化设计理念,分散连杆部件的应力集中点,降低应力。

1 连杆部件故障现象及分析

1.1 连杆部件故障现象

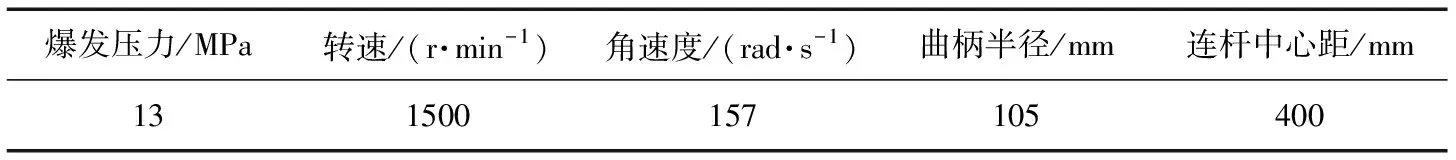

某船用柴油机在运行过程中,突然异常停车,经检查发现连杆螺栓扭曲脱落,连杆撞破机体甩出至机体外侧。柴油机主要技术参数如表1所示,不同连杆螺栓断裂切口如图1所示。

表1 柴油机主要参数

a)疲劳断裂 b)塑性变形断裂

由图1可知:故障螺栓断裂方式为疲劳断裂和因塑性变形导致的断裂。

1.2 连杆部件故障原因分析

1.2.1 连杆螺栓强度

该船用柴油机连杆部件采用4个螺栓连接方式,断裂面的位置主要集中在连杆螺栓杆身与螺纹连接处。分析认为,柴油机正常运转过程中,连杆螺栓及连杆体螺纹处会产生快速振动,导致螺纹处面与面快速磨损,进而将连杆螺栓的应力集中位置转移至螺纹根部,同时该位置还承受振动导致的剪切应力和旋转导致的弯曲应力共同作用。长时间运行时,连杆螺栓强度不能满足需求,出现疲劳受损,导致连杆螺栓断裂。

1.2.2 螺栓紧固方式

该柴油机连杆螺栓应采用定力矩方式进行紧固,但在柴油机实际装配过程中,连杆螺栓的预紧力矩采用人工手动预紧,且未设定固定预紧力矩,预紧力矩不一致易导致紧固力矩过大或过小,4个螺栓的力矩出现偏差。柴油机高速运行过程中,螺栓所承受的拉力大,应力更加集中,若拧紧过程中预紧力过大,紧固力矩可能超过材料的屈服极限,在往复旋转产生的惯性力作用下,连杆螺栓受到惯性冲击导致断裂故障发生。因此,连杆螺栓与连杆端盖配合安装的力矩拧紧方式应进行优化。

2 仿真分析

2.1 三维模型建立

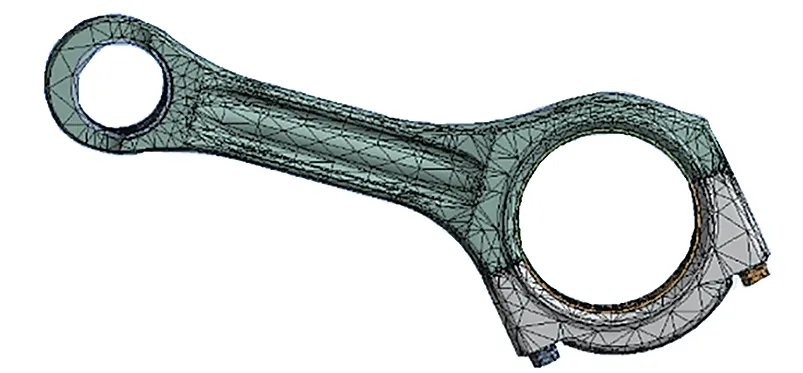

针对连杆部件出现的螺栓脱落故障,利用三维软件CREO 2.0建立连杆本体、端盖、螺栓的有限元模型,三维模型如图2所示。

图2 三维仿真模型

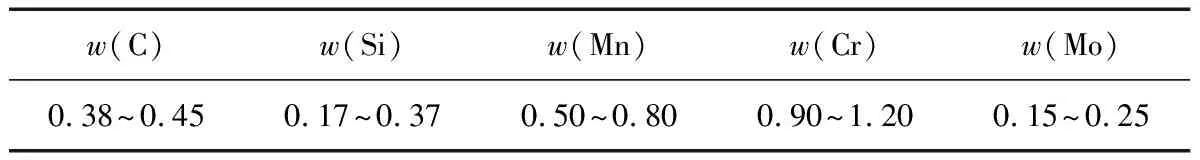

建模过程中,将连杆本体、连杆端盖及连杆螺栓组合成一个模型,省略活塞销、曲轴的装配,对整个组合模型进行简易处理,便于进行网格划分,定义材料属性为42CrMoA,材料化学成分及力学性能如表2、3所示。

表2 42CrMoA材料化学成分的质量分数 %

2.2 网格划分及边界条件

由于连杆结构较为复杂,采用ANSYS Workbench Meshing软件中的Automatic进行网格自动划分,共生成27 145个单元。对连杆大端轴瓦内径面施加固定约束,对小端衬套的内孔表面施加力矩载荷,载荷为52.8 kN,力矩为垂直方向。

2.3 仿真结果分析

依据经验公式,安全系数

(1)

式中:σ1p为拉压疲劳强度,Pa;kσ为应力集中系数,kσ=5.25;εσ为绝对尺寸影响因数,εσ=1;β为工艺因数,β= 0.8;σ1a为应力幅,MPa;ψσ为材料疲劳循环敏感因数,ψσ=0.1;σ1max为螺纹根部最大应力,MPa。

2.3.1 连杆部件计算校核

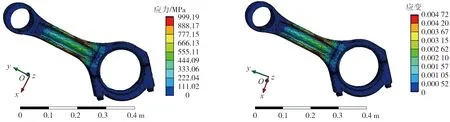

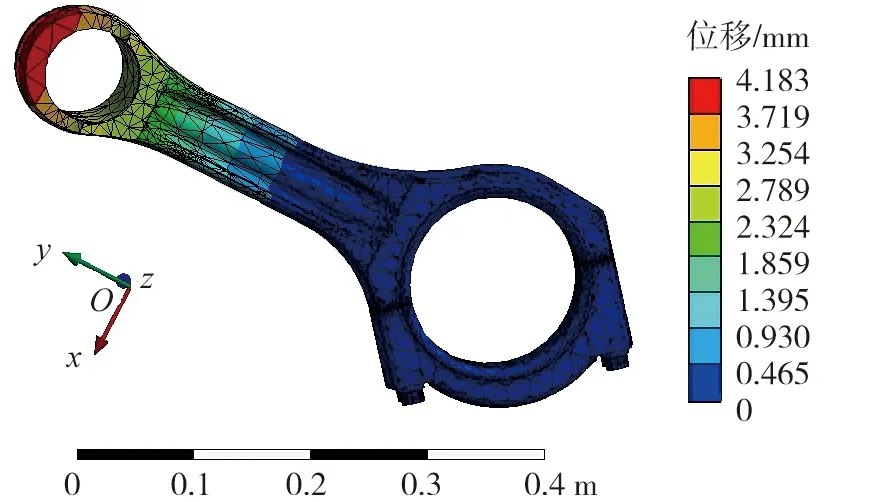

连杆主要承受曲轴的旋转运动力和活塞的往复运动力,选取连杆部件建立有限元模型,对连杆部件大端内孔施加固定约束,对连杆小端内孔施加受力载荷,受力载荷方向为朝向连杆大端。保持连杆大端为固定点,连杆小端内孔受力设定为最大爆发压力下所受的力。通过施加载荷分析,连杆部件等效应力如图3所示,连杆部件等效应变如图4所示,连杆部件总变形如图5所示。

图3 连杆部件等效应力分析结果 图4 连杆部件等效应变分析结果

图5 连杆部件总变形结果

由图3~5可知:连杆杆身所承受的最大应力为999.19 MPa,最大受力位置为连杆杆身,最大受力在材料允许范围内,连杆杆身不存在应力集中位置;连杆本体的最大等效应变为0.004 72;连杆最大变形为4.183 mm。按照受力分析及变形的计算安全系数为3.09,根据文献[8],许用安全系数为1.5~2.0,满足最大工况的使用要求

2.3.2 连杆螺栓计算校核

建立连杆螺栓有限元模型[9-10],对连杆螺栓进行网格划分,共生成1115个单元,对螺栓顶部平面施加固定约束,对螺栓螺纹处施加受力载荷,受力载荷方向为背向螺栓顶部[11-14]。连杆螺栓材料为42CrMoA, 设定连杆螺栓顶部平面为固定点,连杆螺栓螺纹处为受力点,受力为最大爆发压力下的力。使用Workbench对螺栓进行受力分析,连杆螺栓等效应力分析结果如图6所示,连杆螺栓等效应变分析结果图7所示。

图6 连杆螺栓等效应力分析结果 图7 连杆螺栓等效应变分析结果

由图6可知:连杆螺栓的最大应力为1 308.7 MPa,连杆螺栓在最恶劣工况下所受到的拉力超过材料本身的极限拉力。由图7可知,连杆螺栓的最大等效应变为0.006 63。连杆大端本身为斜切口样式,连杆螺栓在受到拉伸力的过程中还受到相对应的剪切力,计算杆身的安全系数为1.346,小于许用安全系数(1.5~2.0),连杆螺栓在柴油机额定转速及额定功率状态下运行存在安全风险。

3 连杆螺栓优化及验证

连杆螺栓为一类高强度螺栓,在拉力及剪切力的作用下,易发生疲劳断裂,因此提高连杆螺栓的强度是排除故障的主要措施。

3.1 更换螺栓材料

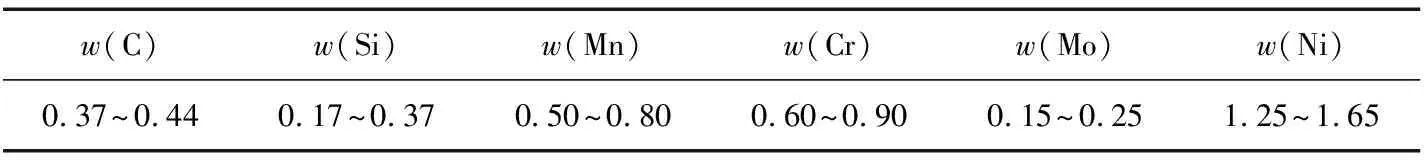

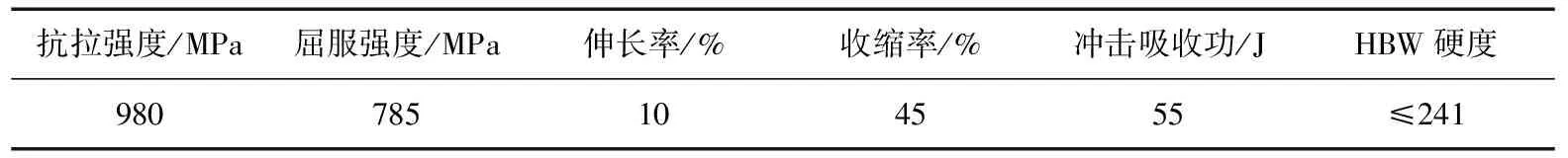

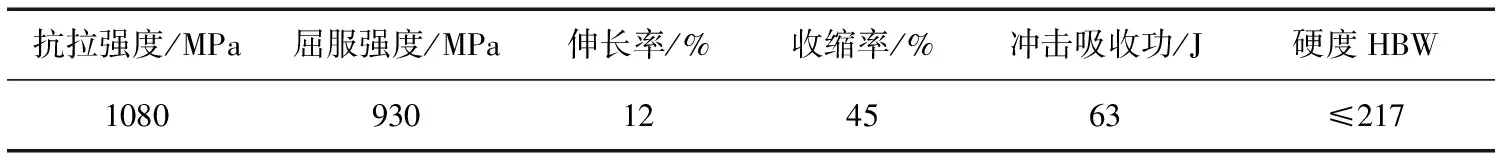

选用40CrNiMo材料,材料化学成分及其质量分数如表4所示,力学性能如表5所示。

表4 40CrNiMo材料化学成分的质量分数 %

表5 40CrNiMo材料力学性能

由表3~5可知:40CrNiMo材料的硬度高于42CrMoA,冲击吸收功略低,说明冲击韧性低,淬透性好,40CrNiMo材料在机械性能和韧性上更具优势[15]。

表3 42CrMoA材料力学性能

3.2 优化螺栓结构

将螺纹由M14改为M16,螺杆直径由Φ12 mm增加至Φ14 mm,支撑面由Φ23 mm增加至Φ26 mm,满足标准外六角螺栓尺寸,螺纹长度增加5 mm,螺栓总长度增加5 mm。

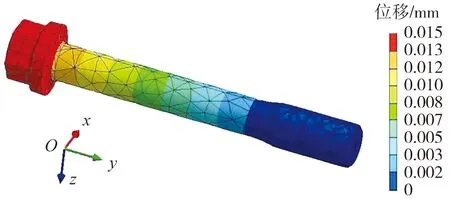

对优化后的螺栓进行三维仿真分析,通过Workbench进行受力分析,优化后螺栓等效应力分析结果如图8所示,优化后螺栓等效应变分析结果如图9所示,优化后螺栓总变形结果如图10所示。

图8 优化后螺栓等效应力分析结果 图9 优化后螺栓等效应变分析结果

图10 优化后螺栓总变形结果

由图8~10可知:优化后的连杆螺栓在最大爆压下承受的最大应力为664.6 MPa,未超过抗拉许用应力;连杆螺栓的最大等效应变为0.003 2;连杆螺栓最大位移为0.015 mm。优化后的连杆螺栓安全裕度较大。

3.3 优化连杆螺栓拧紧力矩

原结构采用定力矩拧紧,该拧紧方式对人员、机械设备的要求较高,对螺栓、配合零部件加工精度的要求较高,否则会出现假性力矩现象[16-18]。通过不同的拧紧方式对连杆螺栓进行试验验证,发现采用力矩加转角度的拧紧方式最佳。力矩加转角的拧紧方式可以避免假性力矩及零部件变形,同时可以通过转角监控拧紧过程中出现的异常状况,确保螺栓力矩达到设计要求。

经过优化改进后,再次对改进效果进行验证,由式(1)可得,螺纹根部n=3.07>2,连杆螺栓在最高运行工况下安全可靠。

3.4 实船验证

对连杆部件进行优化改进后,生产试制样品进行实船验证,安装于某柴油机运行3000 h后,拆检连杆螺栓等零部件,检测无异常。改进后的连杆本体及连杆螺栓通过了实船验证,材料性能更加稳定,大幅提高了柴油机运行可靠性,解决了连杆断裂故障。

4 结论

1)连杆螺栓断裂部件的主要原因是材料机械性能因素、螺栓拧紧方式不当。

2)通过对某船用柴油机的连杆部件及连杆螺栓进行三维仿真分析及强度校核,提高了连杆螺栓可靠性。

3)连杆螺栓疲劳强度设计时,首先应降低螺栓的应力,配合采用柔性连杆螺栓设计,降低连杆螺栓在最高运行工况下的交变载荷应力,提高强度。