压缩余隙对发动机性能的影响

杨海龙,辛欣,杨永春,刘斌,刘阳,刘波

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司 发动机研究院,山东 潍坊 261061

0 引言

发动机的生产制造受生产效率、生产成本等因素的影响,制造公差导致批量生产的发动机在性能上存在较为明显的差异。若发动机生产一致性差,会造成燃油经济性低、可靠性能差、排放性能下降等问题[1-2]。

在性能和排放均满足开发要求的前提下,发动机设计公差导致压缩余隙在一定范围内波动[3]。压缩余隙越大,压缩比越小,发动机燃烧效率越低[4]。本文以某款柴油发动机为研究对象,通过理论分析、仿真设计、试验验证等方法,研究压缩余隙波动对性能一致性的影响,确定压缩余隙的最优设计公差。

1 压缩比对换气和燃烧的影响

内燃机压缩比

(1)

式中:Vc为最小燃烧室容积,L;Vy为压缩余隙变化导致的燃烧室容积变化,L;Vs为气缸总容积,L。

在燃烧过程中,压缩比影响压缩终了时气缸内工质的压力和温度,关系为:

tc=taεn-1

(2)

pc=paεn

(3)

式中:ta、tc分别为进气终了和压缩终了时气缸内工质的温度,℃;pa、pc分别为进气终了和压缩终了时气缸内工质的压力,kPa;n为气缸内工质的多变指数。

1.1 压缩比对换气过程的影响

四冲程发动机的换气过程是指从排气门的开启时刻到进气门的关闭时刻。换气过程应排净本循环燃烧产生的废气,吸入下一循环的新鲜空气。发动机压缩余隙增加,压缩比减小,残余废气的相对量增加,充气效率降低,过量空气系数下降,新鲜进气量减少,换气质量下降,柴油机燃烧不完全,颗粒物增大,甚至冒黑烟[5-8]。

1.2 压缩比对燃烧过程的影响

根据内燃机理论循环,压燃发动机的实际循环简化为混合加热循环或等压加热循环[9]。基于等压加热循环理论可知,压缩余隙变大,Vy正向变大,导致燃烧室容积变大,由式(1)~(3)可知,ε减小,会降低发动机热效率,排放恶化,导致压缩终了气缸内工质的压力和温度降低,着火延迟期延长,燃烧品质差,工作粗暴[10-12],影响柴油机运转的平稳性和启动性。压缩余隙减小,导致燃烧室容积减小,ε增大,压缩终了缸内压力及温度上升,提高热效率和平均有效压力。

2 压缩余隙偏差对排放影响

2.1 影响压缩余隙的关键参数

基于小位移旋量理论及Monte Carlo算法仿真建立几何公差-压缩比分析模型[13-14],对压缩余隙进行尺寸链公差计算[15],得出该机型压缩余隙公差为1.2±0.12 mm,压缩余隙为1.08~1.32 mm,对应压缩比为18±0.48。试验样机实测压缩余隙为1.20 mm,对应压缩比18。

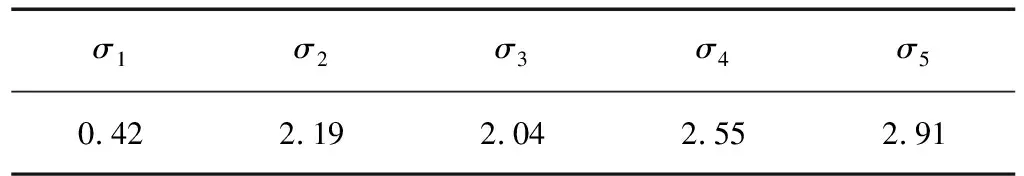

对该机型的压缩余隙及影响压缩余隙的关键零部件尺寸进行生产普查,确定样本标准差σ,为满足数据统计最小样本数要求,样本数定为125台,压缩余隙、连杆大小头孔中心距、机体顶面高度、缸套凸出量、活塞压缩高的样本标准差(记为σ1、σ2、σ3、σ4、σ5),统计结果见表1。

按照仪器检测参数(1.2)内容对分析参数进行设置,依据实验方法(1.3)对3个高纯锡产品样品进行检测;同时采用电感耦合等离子体质谱法(ICP-MS)进行检测。两种方法的分析结果比对情况如表3所示。表中数值w为辉光放电质谱法(GD-MS)平行测定情况下所采集的8到12组数据的平均值,RSD为对应相对标准偏差。

表1 压缩余隙及关键零部件样本标准差统计结果 mm

由表1可知,各关键零部件的σ较低,低于制造业基本要求标准3.39。

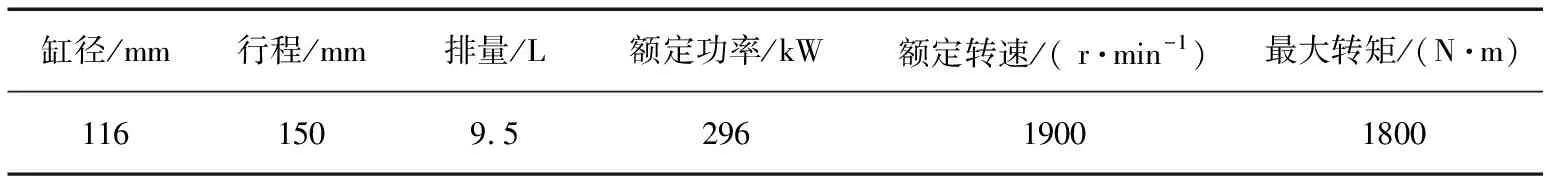

2.2 仿真与试验

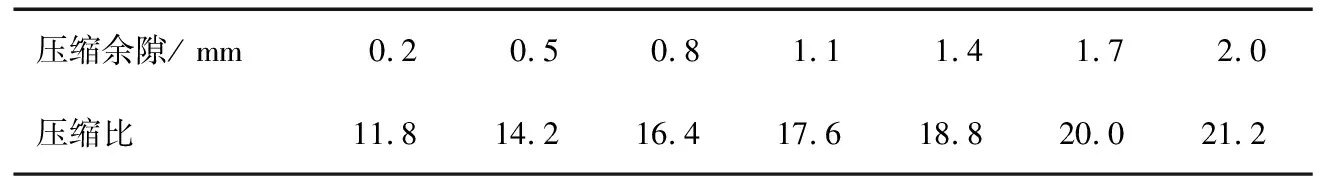

某款6缸、直列、增压中冷重型柴油发动机主要参数如表2所示。采用CONVERGE软件建立燃烧模型[16-17],通过试验数据对标校正,模型中缸盖涡流比设置为1.1,压缩余隙为1.2 mm,喷油器喷雾锥角为149°,喷孔直径为0.169 mm。在保持其它参数不变的前提下,调整压缩余隙为0.2~2.0 mm,步长为0.3 mm,压缩余隙与压缩比对应关系如表3所示。

表2 某重型柴油机发动机主要参数

表3 压缩余隙与压缩比对应关系

选取额定工况、最低油耗工况进行分析,额定工况转速为1900 r/min,转矩为1480 N·m;最低油耗工况转速为1200 r/min,转矩为1200 N·m。在2种工况压缩余隙分别为0.2、0.5、0.8、1.2、1.4、1.7、2.0 mm下对发动机的NOx排放、483烟度和燃油消耗率进行仿真计算,并计算偏差率

式中:Qi为不同压缩余隙下各参数的测量结果,Q′为压缩余隙1.2 mm各参数的测量结果,为中值。

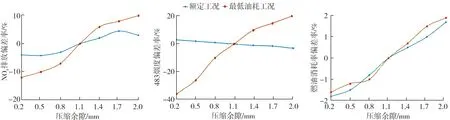

仿真试验下2种工况不同压缩余隙相关参数偏差率如图1所示。

a)NOx排放 b)483烟度 c)燃油消耗率

由图1a)可知:压缩余隙为0.8~1.4 mm,NOx排放偏差率在2种工况下均随着压缩余隙增加而升高,最大偏差率在±10%以内,满足NOx排放偏差率小于±10%的一致性要求;

由图1b)可知:压缩余隙为0.8~1.4 mm,483烟度偏差率在额定工况随压缩余隙增加而降低,但变化率较小;在最低油耗工况随压缩余隙增加而升高,偏差率在±10%以内,满足483烟度值偏差率小于±25%的一致性要求。

由图1c)可知:压缩余隙为0.8~1.4 mm,燃油消耗率偏差率在2种工况下均在±1.5%以内,满足燃油消耗率偏差率小于±2%的一致性要求。

经仿真试验验证,建议压缩余隙控制在0.8~1.4 mm。

2.3 台架试验

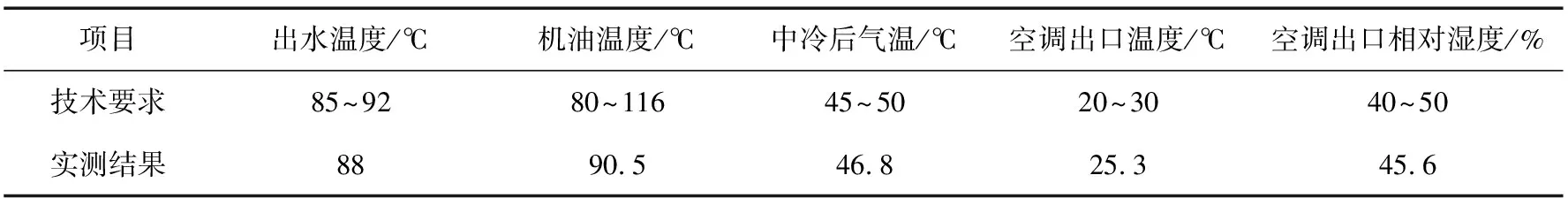

采用同款柴油机,进行发动机磨合试验后确认发动机额定工况下的各项边界条件参数均符合技术要求,具体对比结果如表4所示。

表4 边界条件参数技术要求和实测结果对比

台架试验所用仪器、设备主要包括:1)HORIBA7500DEGR气体排放仪,0~10%量程的测量精度为±0.2%,10%~100%量程的测量精度为±2%;2)AVL483颗粒排放仪,测量精度为0.01%;3)FCD1301发动机测控系统;4)AVL73油耗仪,测量精度为≤0.12%;5)JD445测功机,测量精度为±2%。

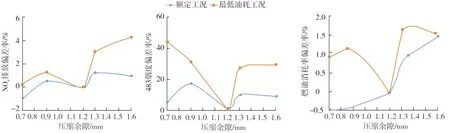

试验过程中,更换不同厚度的缸盖垫片模拟不同的压缩余隙,调整压缩余隙为0.7、0.9、1.2、1.3、1.6 mm,对应的压缩比分别为16.0、16.8、18.0、18.4和19.6,测量额定工况及最低油耗工况在不同压缩余隙下的NOx排放、483烟度和燃油消耗率,计算相关参数偏差率,如图2所示。

由图2a)可知:压缩余隙为0.7~1.6 mm时,NOx排放偏差率在2种工况不同压缩比下均在±5%以内,满足NOx排放偏差率小于±10%的一致性要求。

由图2b)可知:压缩余隙为0.7~1.6 mm时,483烟度偏差率在2种工况不同压缩比下均大于中值,额定工况最大偏差率为+16%,最低油耗工况最大偏差率为+43%,超出483烟度偏差率小于±25%的一致性要求,建议压缩余隙控制在0.96~1.26 mm。

由图2c)可知:压缩余隙为0.7~1.6 mm时,燃油消耗率偏差率在2个工况表现出的规律不一致,最低油耗工况燃油消耗率最大偏差率+1.7%;额定工况压缩余隙为0.7~1.2 mm时,燃油消耗率低于中值,2种工况在不同压缩比下均满足燃油消耗率偏差率小于±2%的一致性要求。

a)NOx b)483烟度值 c)燃油消耗率

经台架试验验证,建议压缩余隙控制在0.96~1.26 mm。

3 结论

1)通过额定工况和最低油耗工况下不同压缩余隙对NOx排放、483烟度和燃油消耗率的影响,结合仿真试验与台架试验可有效判断压缩余隙的设计范围。

2)由于当前燃烧仿真计算精度较低,应以试验结果为主,仿真结果作为参考,建议压缩余隙控制在0.96~1.26 mm范围内。

3)压缩余隙公差设计不仅要考虑设计成本、加工工艺,还要考虑发动机性能一致性及排放要求。