船用柴油机振动水平评级测试分析

许春晓,徐传燕,陈美宏,李光胜

山东交通学院 汽车工程学院,山东 济南 250357

0 引言

随着对船舶舒适度认证要求的提高,船用柴油机的振动噪声控制越来越受到重视[1]。研究表明,较大的振动噪声是引起机械故障的原因之一。柴油机在安装之前需要评定其振动烈度级,确定柴油机振动符合要求,减小后期某些故障发生的概率。

文献[2]通过试验对比柴油机安装二阶往复惯性力平衡机构前、后3个方向的振动特性,证明该平衡机构有一定的减振效果;文献[3]基于性能和实践的需求,比较了不同指标和标准之间的差异,提出对现有标准的改进建议;文献[4]利用ADAMS软件搭建了4120SG柴油机的配气系统动力学模型,得到柴油机的振动响应,对比仿真与试验结果,分析摇臂座处振动频谱,得出柴油机的0.5谐次振动与配气机构有关;文献[5]采用了HHT(Hilbert-Huang transform)方法对柴油机缸盖振动的时域和频域响应进行了分析,研究表明振动信号的频率分量由局部冲击的高频振动和有调频调幅的低频振动组成,通过试验证明了振动信号主要集中在高频区域;文献[6]利用快速傅里叶变换与均方根方法,研究得到液化石油气双燃料发动机气缸体的振动频率主要分布在较窄的频率区域内,相较于相同运行条件下柴油发动机,双燃料发动机的振动水平较低;文献[7]利用试验分析了不同工况下柴油机的振动响应频率分量;文献[8]利用相干分析方法,只保留气缸燃烧过程中产生的振动信号,对燃烧过程特征点进行识别,测试调整后的喷油器喷射参数和发动机参数,研究了气缸缸内压力与缸体加速度的关系;文献[9]对柴油机振动的机理研究,提出了对柴油机局部振动和噪声的有效控制方法,减少柴油机因振动引起的故障发生概率;文献[10]根据试验得到汽油发动机振动加速度信号,研究振动产生的机理,提出了用2向(即y、z方向)总加速度评价发动机振级的方法;文献[11]研究了某装甲车柴油发动机不同弹性支撑下、不同工况的振动特性,结果表明机体振动随转速、负荷的增大而增大,为选择合适的隔振元件提供了依据。LMS公司在边界条件分析方面取得了很多成果,采用软件仿真得出的结果与实际系统具有很高的相似性。

本文中以某船用柴油机为研究对象,通过试验测量发动机在空载稳速和推进工况时的缸体振动加速度信号,分析加速度信号的频谱和传递函数,确定频率范围,得到不同转速下各测点振动烈度级与转速的关系,为进一步分析柴油机的振动提供参考。

1 船用柴油机振动评级

振动烈度是最大值、平均值、均方根或其他描述振动参数的一个或一组数据,涉及多个瞬态值或多个平均值[12]。振动烈度等级应该从每台机器主结构上测点处测量的位移、速度、加速度的最大总均方根值得到,按照3个总均方根结果得到3个振动烈度级[13]。本测试试验中选取加速度均方根作为评级标准。

根据文献[13],由频率为2~10 Hz时得到的稳定位移计算位移总振级,位移总振级均方根

(1)

式中:D(t)为振动位移随时间变化的函数;T为测量周期,s。

根据文献[13],由频率为10~250 Hz时得到的稳定速度计算速度总振级,速度总振级均方根

(2)

式中:v(t)为振动速度随时间变化的函数。

根据文献[13],由频率为250~1000 Hz时得到的稳定加速度计算加速度总振级,加速度总振级均方根

(3)

式中:a(t)为振动加速度随时间变化的函数。

本文中使用加速度传感器测量加速度信号,用加速度均方根对柴油机振动烈度级进行评价。

2 柴油机振动测试试验

2.1 试验测试设备

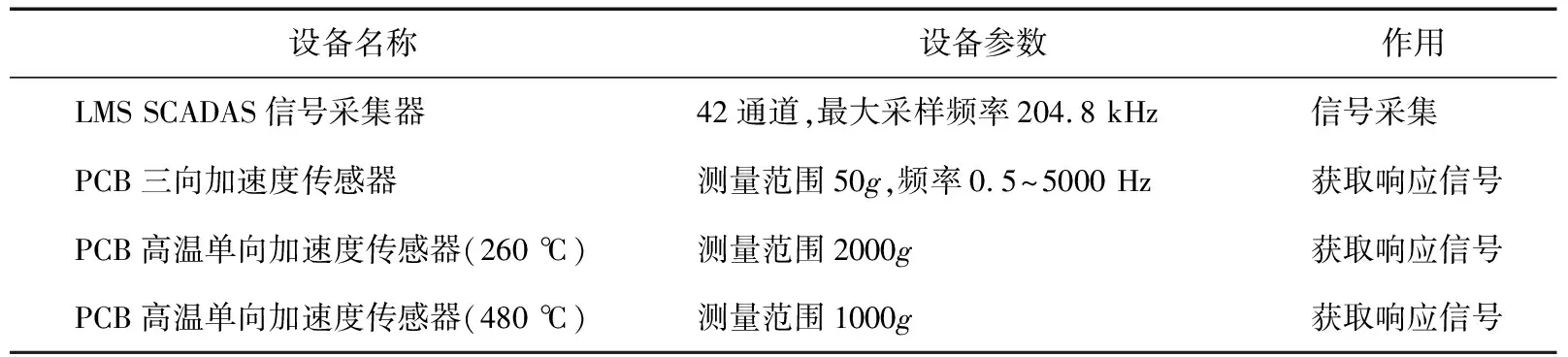

测试所需试验仪器设备如表1所示。

表1 测试试验仪器

振动测试试验采用数据采集分析系统SCANDAS动态数据采集仪和LMS Test.lab数据采集分析软件[14],采集柴油机表面的振动加速度,分析其空载稳速及推进工况时的振动特性并评价其振动烈度级。SCANDAS动态数据采集仪包括40通道振动噪声信号输入、2通道转速输入、2通道信号输出,每个通道最大采样频率为204.8 kHz,测试系统配置振动噪声工作中常用的高温单向传感器、振动加速度传感器,能够满足绝大部分试验测试任务。LMS Test.lab系统提供振动噪声以及相关信号的测试、分析、评价等全方位的解决方案[14]。

2.2 测点布置

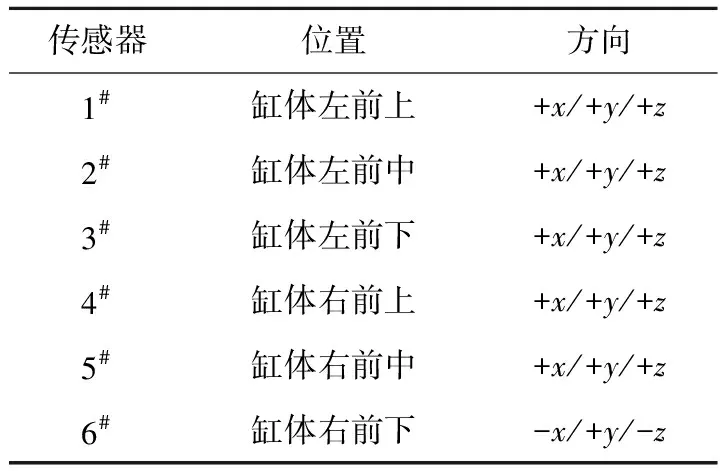

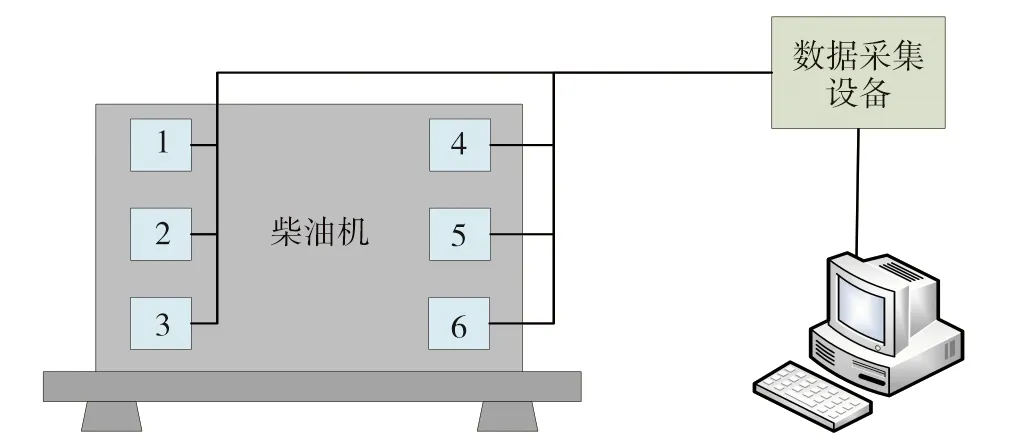

根据该型号柴油机测试需求,在机体表面布置测点测试评定该机振动烈度级,具体测点位置和测试方向如表2所示(x方向为横向,y方向为轴向,z方向为垂向),各测点的具体布置位置如图1所示。

表2 空载稳速工况测点位置和方向

图1 缸体空载稳速工况测点

2.3 测试工况

本次试验测试的工况为空载稳速,柴油机的测试转速为400~1000 r/min,每间隔50 r/min递增,根据企业提供资料,800~850 r/min为重点关注转速,每间隔10 r/min递增。转速稳定后采集各测试位置的振动加速度,每个稳速工况下测试2组数据。为满足其他研究要求,设置数据测试带宽为0~6400 Hz,设置频率分辨率为0.25 Hz。通常采用振动加速度均方根评定振动烈度级,根据文献[13]要求,其分析频率范围为250~1000 Hz。

3 测试数据处理与分析

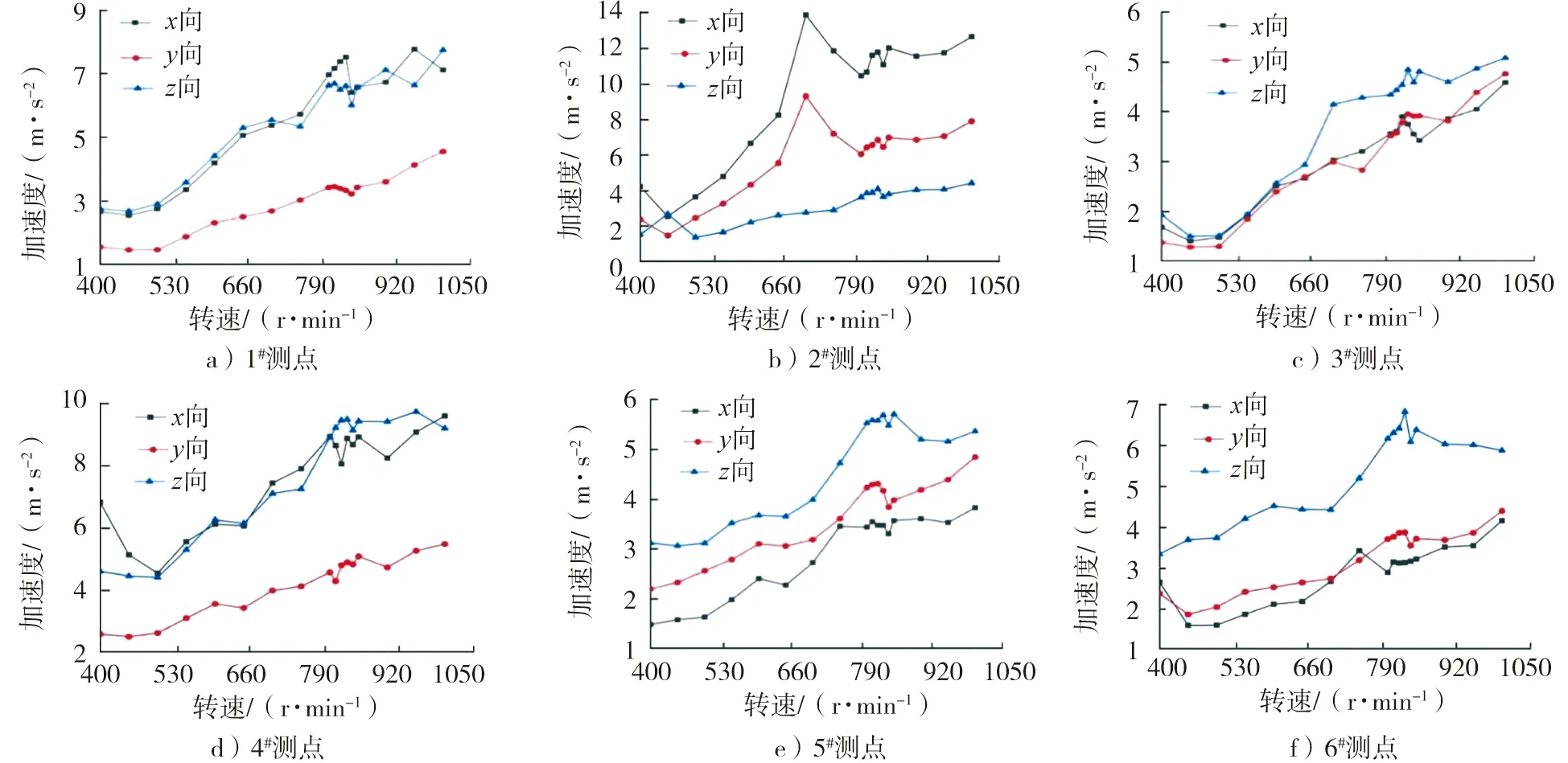

按照文献[13]规定的空载稳速工况及测点(1#~6#测点)要求进行测试,计算各测点250~1000 Hz的振动加速度,各测点在x、y、z方向的振动加速度如图2所示,x、y、z不同方向各测点的振动加速度对比如图3所示。

图2 空载稳速工况各测点在x、y、z方向的振动加速度

图3 空载稳速工况x、y、z方向各测点振动加速度

由图2可知:x向(即横向)加速度幅值最大,y向(即轴向)幅值最小,z向(即垂向)幅值接近x向,总体呈现总加速度随转速升高而增大的趋势。由图3可知:5#、6#测点在各个方向的振动加速度基本一致,2#测点x、y方向的幅值变化趋势基本一致,但幅值不同;3#、5#、6#测点在转速为700 r/min后基本稳定,结合图2、3分析,3#、5#、6#测点的z向加速度幅值最大,与其他测点相比,该位置处2#测点的幅值小于其他位置测点,原因可能是该测点距离燃烧室较远。

3.1 空载稳速振动烈度评级

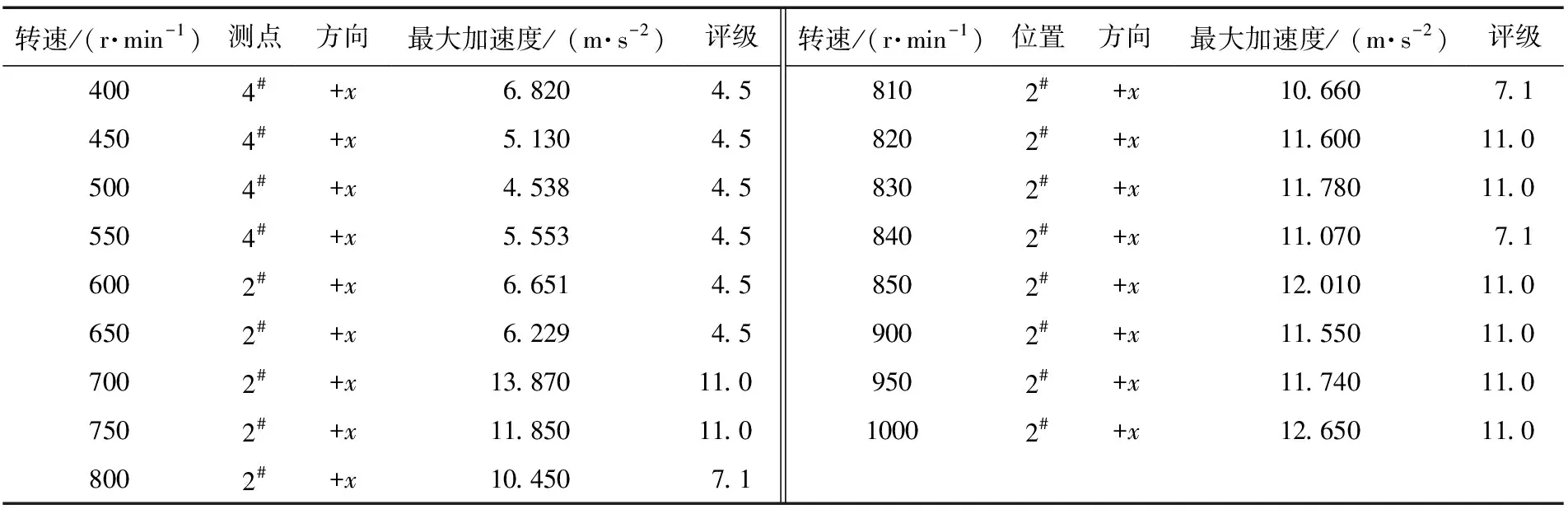

根据文献[13],所有测点处的最大振动烈度级为该机器振动烈度级。由测试数据计算结果和参考文献[13]振动烈度级,空载、稳速工况各测点的最大振动加速度及振动烈度评级如表3所示。

表3 空载稳速工况下各测点最大振动加速度及振动烈度评级

由表3可知:空载稳速工况时各转速最大振动加速度均为+x方向,转速为700 r/min时缸体左前中测点最大振动加速度为13.87 m/s2,振动烈度级为11.0级;振动加速度基本随转速的升高而增大,各转速下最大加速度大部分出现在2#测点,今后应进一步探究该测点处振动加速度大的原因。

3.2 推进工况振动烈度评级

由于空载稳速工况下不足以得出有效的结论,因此在2#测点进行缸体推进试验,推进工况及振动评级如表4所示。由表4可知:柴油机在推进工况下振动加速度随转速和负荷的增大而增大,最高速且满载(1000 r/min、100%负载)时振动加速度最大,为14.967 m/s2,振动烈度级为11.0级。

表4 推进工况测试参数及振动烈度评级

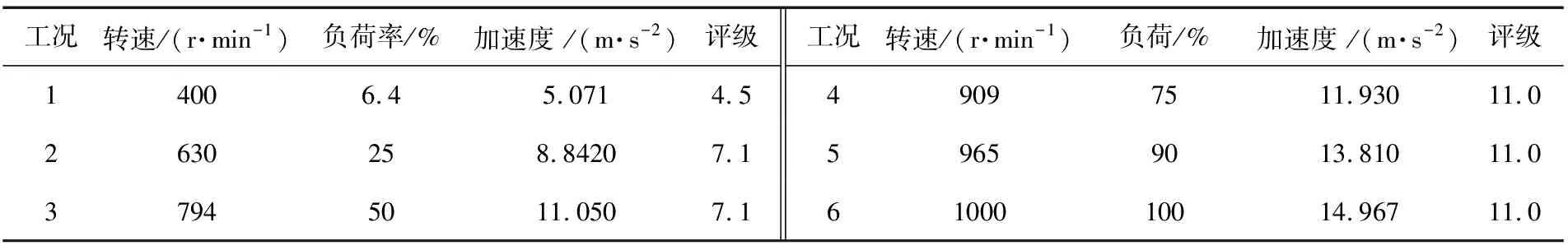

空载、发动机转速为700 r/min时,缸体2#测点的振动响应频谱和缸体传递函数如图4、5所示。

a)频率为0~3000 Hz b)频率为0~1000 Hz

由图4可知:频率在1700 Hz附近的中频振动有较大的能量分布,但在250~1000 Hz内,最大振动加速度的频率约为820.32 Hz,对应该柴油机70倍频处;在低频区域,各频率振幅变化不大,即在空载、转速为700 r/min时,激起中频振动,使这个频段内的振动加速度明显增大。

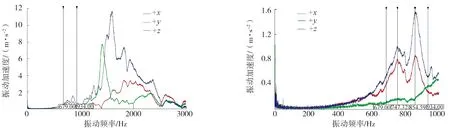

由图5可知:振动频率为679~934 Hz时缸体存在宽频固有频率,空载、发动机转速为700 r/min时,柴油机异常振动激起了某些部件此频段的固有频率振动,引起较小的缸体共振,对应振动加速度增大。

a)频率为0~3000 Hz b)频率为0~1000 Hz

4 结论

1)从稳速工况的振动烈度测试数据可以看出,x向(即横向)幅值最大,y向(即轴向)幅值最小,z向(即垂向)幅值接近x向。

2)根据传递函数可知,缸体在679~934 Hz存在宽频固有频率,空载发动机转速为700 r/min时激起较小的缸体共振,对应振动总值增大,振动烈度级为11级。

3)总振动加速度基本随转速的升高而增大,缸体共振在特定转速下必然存在,只要振动不超标即可。该测试研究对改进柴油机振动具有一定的参考意义。