柴油机后处理系统材料腐蚀对催化剂性能的影响

李俊普,陈宁,刘伟达,杨起

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力空气净化科技有限公司,山东 潍坊 261061

0 引言

为满足国六排放标准的要求,柴油机后处理系统普遍采用氧化催化器(diesel oxidation catalyst,DOC)-颗粒捕集器(diesel particulate filter,DPF)-选择性催化还原(selective catalytic reduction,SCR)复合技术路线[1]。SCR系统的工作原理是喷射到排气管的尿素溶液在高温条件下分解形成氨气,借助催化剂的作用,将尾气中的氮氧化物(NOx)还原成N2和H2O,以满足柴油机国六对NOx排放要求。SCR系统的工作环境较为复杂,不仅受到高温尾气的热循环疲劳作用,还受到尿素分解产物的腐蚀作用,因此对后处理系统材料的选择较为严苛。

SCR系统材料腐蚀主要是高温氧化和渗氮导致的晶间腐蚀和晶内腐蚀,高温氧化为主因,热疲劳加剧材料的腐蚀进程,导致材料氧化层脱落[2-3]。对商用车SCR系统材料腐蚀的研究主要集中在不同材料的抗腐蚀性能对比,以及合金元素的含量对不锈钢腐蚀性能的影响等[4-6];有关后处理系统不锈钢材料的腐蚀特性对催化剂性能影响的研究较少。

本文中以催化剂NOx转化效率为评价指标,通过对问题SCR样件进行台架性能复测、催化剂小样测试分析、现象机理分析(phenomena mechanism analysis,PMA),研究后处理系统材料腐蚀对催化剂性能的影响,为后处理总成关键零部件的材料选择提供试验依据,为解决此类问题提供思路和方法。

1 试验方法

1.1 试验目的及流程

为研究后处理系统零部件腐蚀对催化剂转化效率的影响,设计试验方案,试验流程如图1所示。测试样件为市场检查发现NOx转化效率低下的后处理封装总成和相应新鲜态的载体催化剂,对两者的NOx转化效率进行对比。

图1 后处理系统材料腐蚀对催化剂性能影响试验流程

1.2 试验设备及方法

试验设备主要由某重型13 L发动机(与市场返回件的整车相匹配)、AVL测功机、Horiba气体分析仪、连接管路等台架设备组成,测试台架布置图如图2所示。

图2 测试台架布置

对样件进行拆解分析,取SCR不同位置的载体催化剂进行小样测试分析,小样测试所涉及仪器设备主要包括配气设备、反应容器和气体分析仪。通过扫描电镜观察催化剂表面形貌,采用EDX进行元素成分分析,通过XRD进行催化剂结构完整性分析,通过特征分析对问题件催化剂进行SSA测试。

2 试验结果分析

市场SCR返回件与新鲜态样件NOx转换效率对比如图3所示。由图3可知:与新鲜态样件相比,返回件在高温区的NOx单点转化效率下降明显,在低温区2种试验样件的转化效率相差不明显。对返回件进行拆解,发现后处理系统的混合器及混合腔内表面呈现明显的红棕色,且后处理系统表面有红棕色粉末,与其本身材料——SUS441不锈钢的正常性状表现不符,如图4所示。

图3 返回件与新鲜件NOx转化效率对比 图4 返回件混合器局部状态

为了确定SCR返回件NOx转化效率下降的原因,对SCR催化剂进行小件测试分析,研究在无气体流动均匀性等外在因素干扰条件下催化剂性能的变化情况,以及返回件和新鲜态样件的性能变化;进行PMA分析,研究催化剂表面元素分布情况以及经过高温是否过度老化。

2.1 催化剂小样测试分析

3片返回件的SCR催化剂小样从进气端到出气端依次为A-SCR、B-SCR、C-SCR/ASC,其封装布置如图5所示。对3片SCR催化剂简易封装,进行小样测试,测试边界条件为:发动机空速为40 000 h-1;氨氮体积比为1.1;温度为180、200、300、400、450 ℃。前2片SCR小样与新鲜态样件NOx转化效率对比如图6所示。

图5 SCR载体小样布置示意图 图6 前2片SCR小样与新鲜态样件NOx转化效率对比

由图6可知:A-SCR催化剂进气端面和排气端面NOx转化效率不一致;A-SCR,B-SCR催化剂在低温区的NOx转化效率与新鲜态样件差异明显,转化效率下降至70%;B-SCR催化剂在高温区的NOx转化效率与新鲜态样件接近。

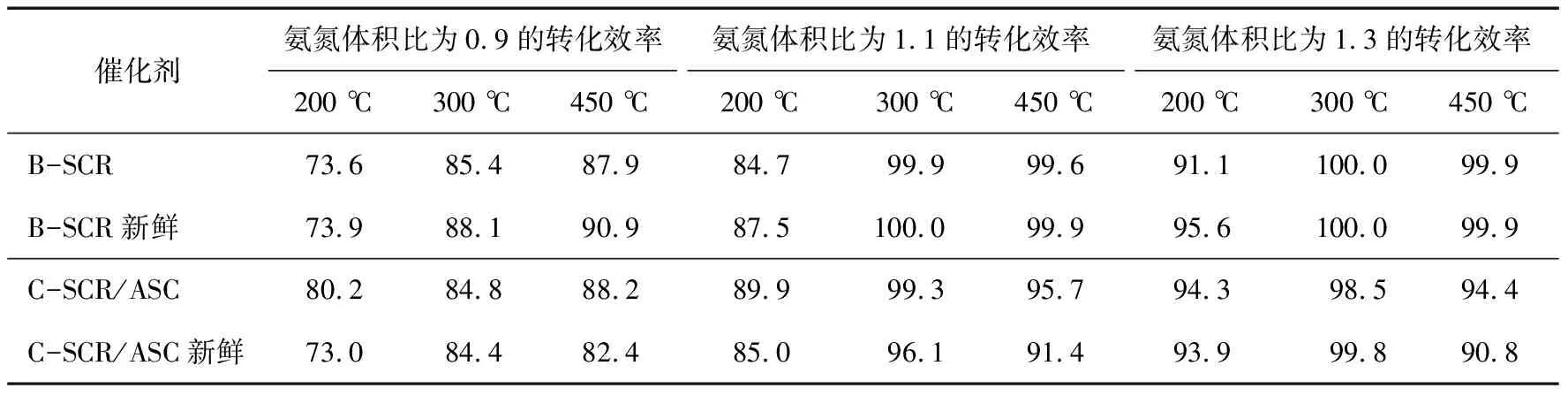

对B-SCR、C-SCR/ASC催化剂进行台架性能测试,边界条件为:发动机空速为40 000 h-1;氨氮体积比分别为0.9、1.1、1.3;温度为200、300、450 ℃。B-SCR催化剂、C-SCR/ASC催化剂与新鲜态样件的NOx转化效率对比如表1所示。

表1 不同氨氮比和温度下不同催化剂NOx转化效率对比

由表1可知:与新鲜态样件相比,B-SCR催化剂NOx转化效率下降不明显,200 ℃时的降幅小于5%,属于催化剂的正常老化;C-SCR/ASC催化剂和新鲜态催化剂的NOx转化效率基本相同,新鲜态催化剂的转化效率略低,其原因为新鲜态催化剂的贵金属未经老化,氧化能力较强。

2.2 PMA测试分析

通过催化剂小样测试分析及台架测试,确定导致NOx转化效率下降的原因为第一片A-SCR催化剂受到污染,且催化剂进气面的污染程度大于出气面。通过扫描电子显微镜(scanning electron micros-cope,SEM)和EDX测试进一步确定A-SCR催化剂表面的污染物成分,通过XRD/SSA测试分析研究沸石晶型结构是否被破坏。

2.2.1 SEM-EDX测试及分析

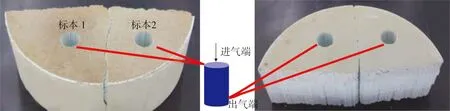

为了进一步确定A-SCR催化剂进气端面红色污染物的成分,在催化剂上提取2个测试标本,记为标本1、2,提取位置如图7所示。

a)进气端 b)出气端

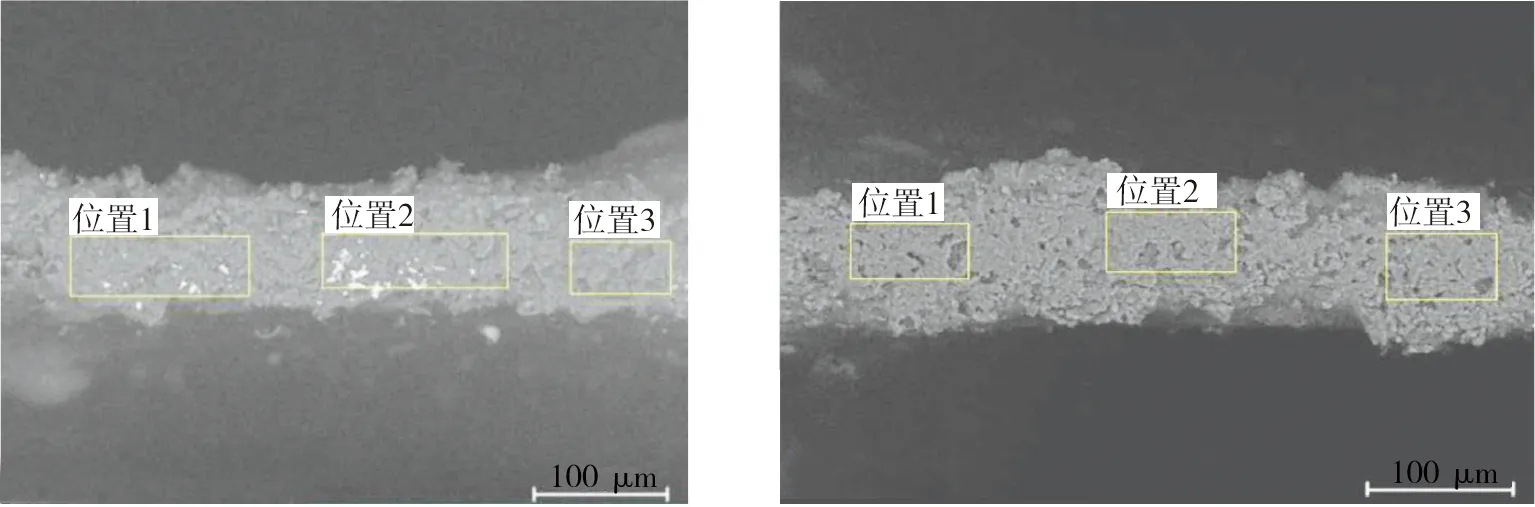

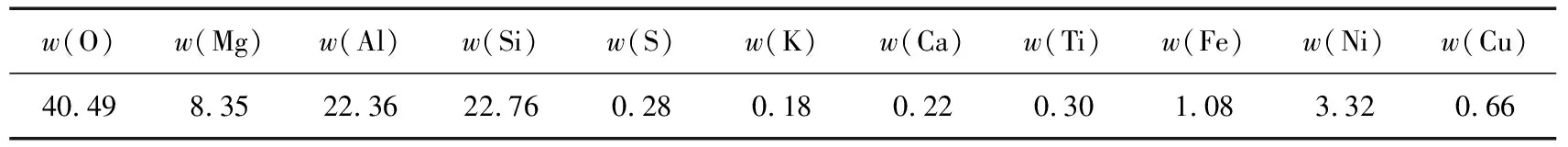

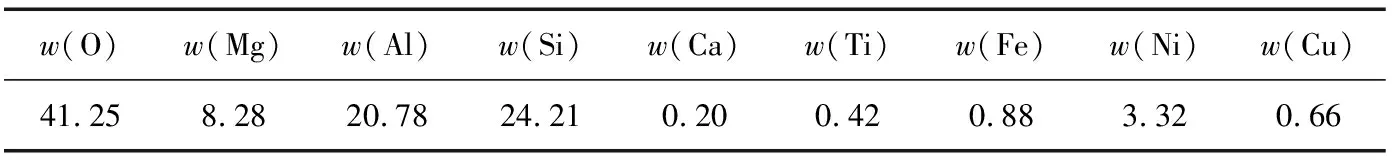

在标本1、2上均选择3个观测点,置于放大250倍的显微镜下,对每个标本的3个观测点进行SEM-EDX元素分析,标本1、2的3个观测点如图8所示。标本1、2的SEM-EDX的主要元素质量分数如表2、3所示。

a)标本1 b)标本2

表2 标本1的SEM-EDX主要元素分析结果 %

表3 标本2的SEM-EDX主要元素分析结果 %

由表2、3可知,在A-SCR催化剂进气端面上有Fe元素存在,结合后处理器的腐蚀状态及污染物的颜色性状,可以判断A-SCR催化剂进气端面的红棕色污染物为铁锈。

2.2.2 XRD/SSA测试及分析

对A-SCR催化剂进行XRD分析,结果同样显示催化剂无结构性破坏,沸石结构正常。

对A-SCR催化剂进行SSA测试,判断其NOx转化效率下降是否由高温导致。经测试,A-SCR催化剂的进气端、出气端、新鲜态催化剂的比表面积分别为514.6、514.0、558.4 m2/g。A-SCR催化剂的比表面积从558 m2/g下降到514 m2/g,属于正常的催化剂老化,并没有明显的高温劣化。

通过XRD及SSA分析,可排除催化剂高温劣化因素,确定导致催化剂NOx转化效率下降的主要原因是锈蚀。

3 零部件抗腐蚀材料选择与验证

后处理系统的工作环境复杂,多重因素共同作用导致热端不锈钢材料被腐蚀。铁素体不锈钢在高温高氮环境下,表面保护膜被破坏导致发生渗氮效应,氮原子由外向内扩散导致不锈钢基体氮化,碳、氮原子在晶界处与铬结合,靠近晶界的铬原子被大量消耗,晶界周围出现“贫铬区”,从而发生晶间腐蚀[7-9]。汽车尾气的循环加热导致铁素体不锈钢受到热疲劳作用,加剧了材料的氧化过程,使得表面氧化膜逐渐开裂脱落,进一步加剧氮原子的渗入和尿素分解产物对不锈钢基体的腐蚀。

3.1 不锈钢材料选型

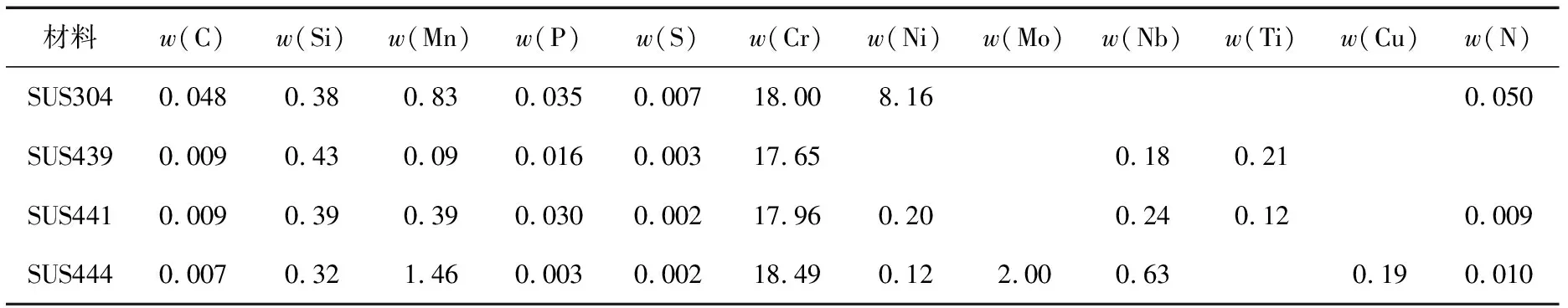

为选择合适的后处理材料,在满足性能要求的同时降低材料成本,对SUS439、SUS304、SUS441、SUS444共4种不同牌号的不锈钢进行对比选型,不同牌号不锈钢主要成分质量分数如表4所示。

表4 不同牌号不锈钢主要成分质量分数 %

在室温、350 ℃、450 ℃、550 ℃的条件下,分别对4种不锈钢材料进行力学性能测试,结果如表5所示。由表5可知:4种不锈钢材料的屈服强度和抗拉强度随温度升高不断降低;常温条件下SUS304不锈钢的屈服强度和抗拉强度最高;当温度高于450 ℃时,SUS444不锈钢的性能最好。

表5 不同温度下4种不锈钢材料力学性能测试结果

3.2 不锈钢材料耐腐测试

为降低NOx排放,需在尾气中喷入尿素,尿素在高温潮湿的环境中发生一系列化学反应,生成NH3、HNCO和CO2等产物,甚至部分未分解的尿素微粒都会进入尾气,这些物质进一步加速不锈钢在尾气中的氧化过程。在后处理系统工作过程中,氧化反应和材料腐蚀同时进行,不锈钢材料腐蚀后经高温尾气加热会形成碎屑,堵在催化剂表面从而降低催化剂转化效率。氧化过程中,在不锈钢表面会形成小的腐蚀坑,腐蚀坑表面形成新的氧化膜,但在高温环境中尿素反应生成的NH3可增强腐蚀能力,腐蚀程度也会增大[10]。

为了研究不同牌号不锈钢材料在高温、碱性环境下的耐腐蚀能力,在排气温度高于550 ℃,尿素喷射量为5~6 L/h的条件下,对SUS439、SUS441、SUS444 3种不锈钢材料(不考虑价格最高的SUS304)进行持续165 h的台架耐腐蚀测试。测试结果表明:只有SUS444不锈钢未出现任何腐蚀现象,性能良好,可满足关键零部件的使用要求,如图9所示。

图9 SUS444耐腐蚀测试结果

4 结论

1)A-SCR催化剂进气端面和排气端面NOx转化效率不一致,进气端面被铁锈污染导致转化效率下降;B-SCR催化剂NOx转化效率和新鲜态样件相比差异不大。

2)第二片B-SCR催化剂未见异常性能劣化,200 ℃时NOx转化效率降幅小于5%,属正常老化现象;第三片C-SCR/ASC与新鲜件性能基本保持一致,新鲜件的性能略低,原因是新鲜件的贵金属部分未经老化,氧化能力比较强。

3)电镜扫描和X射线能谱分析显示,在A-SCR催化剂进气端面上有Fe元素存在。通过SSA及XRD分析,确定锈蚀是导致催化剂NOx转化效率下降的主要因素。

4)SUS444不锈钢未出现任何腐蚀现象,性能良好,满足关键零部件的使用要求。