悬置动力总成合成质心加速度载荷谱测试及分析

张晓辉,丁保安,曾超,王景新,刘伦伦,段良坤

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

车辆动力总成受力复杂,载荷受车辆速度、发动机转矩、动力总成质量、路面情况等多种因素影响,无法精确计算。目前动力总成悬置开发主要采用道路载荷谱采集[1],通过该车实际使用的公共道路或者试验场道路试验获取行驶中的载荷信息[2]。动力总成质心加速度道路载荷谱(以下简称“质心加速度载荷”)是道路载荷谱采集的一种方式,可为整车开发过程提供重要基础数据,由于无法在质心位置布置传感器[3],只能采用仿真获得质心加速度载荷。仿真方法可以快速准确地计算质心加速度载荷,并通过后期数据积累提前预估动力总成质心加速度,为动力总成悬置系统设计提供数据支持。

1 质心加速度载荷计算

1.1 悬置点数布置

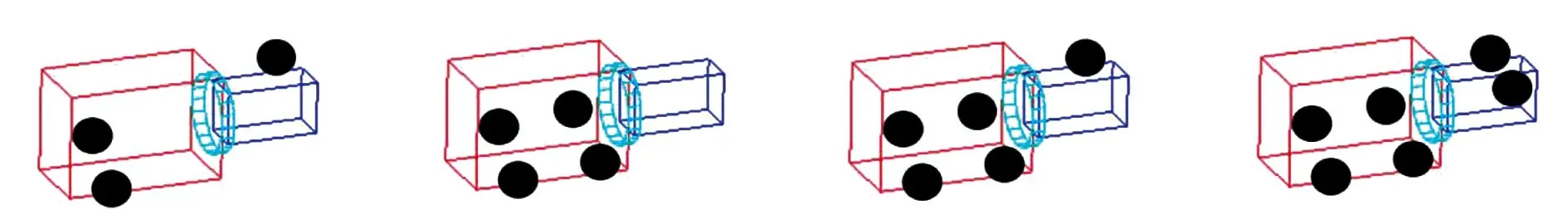

不同动力总成悬置系统的布置方式、悬置点的数量和位置对整车噪声、振动与声振粗糙度(noise vibration harshness,NVH)性能具有重要影响[4]。随着动力总成质量不断增加,悬置点数逐渐增多,以柴油发动机为例,目前悬置点数布置主要以3、4、5、6点为主,如图1所示。

图1a)中2个点位于发动机前悬位置,1个点位于变速箱吊挂位置;图1b)中2个点位于发动机前悬位置,2个点位于发动机后悬位置;图1c)中2个点位于发动机前悬位置,2个点位于发动机后悬位置;1个点位于变速箱吊挂位置;图1d)中2个点位于发动机前悬位置,2个点位于发动机后悬位置,2个点位于变速箱吊挂位置。

a)3点 b)4点 c)5点 d)6点

1.2 计算过程

计算动力总成质心加速度。

1)通过发动机质量、变速箱质量、发动机质心、变速箱质心合成动力总成质心坐标[5],公式为:

(m1+m2)Zi=m1Z1i+m2Z2i,i=x,y,z,

(1)

式中:m1为发动机质量,kg;m2为变速箱质量,kg;Zi为动力总成质心坐标,Z1i为发动机质心坐标,Z2i为变速箱质心坐标。

2)在动力总成质心坐标系下对悬置位置进行坐标换算[6],通常前后悬置位置坐标以飞轮壳后端面为原点,需转换为以动力总成质心为原点的坐标系,任意选取3个悬置点,转换后坐标为(xi,yi,zi),其中i=1,2,3。转换矩阵

3)任选测量得到的3点悬置处的3个方向加速度载荷矩阵

Ap=[a1xa1ya1za2xa2ya2za3xa3ya3z]T。

4)基于刚体运动质心加速度合成定理B·Ac=Ap[7-9],求得动力总成质心加速度矩阵

Ac=(BT·B)′·BT·Ap。

(2)

5)对B·Ac=Ap进行逆运算,可求出其他悬置点的加速度。

2 质心加速度载荷对比分析

2.1 质心加速度载荷分析

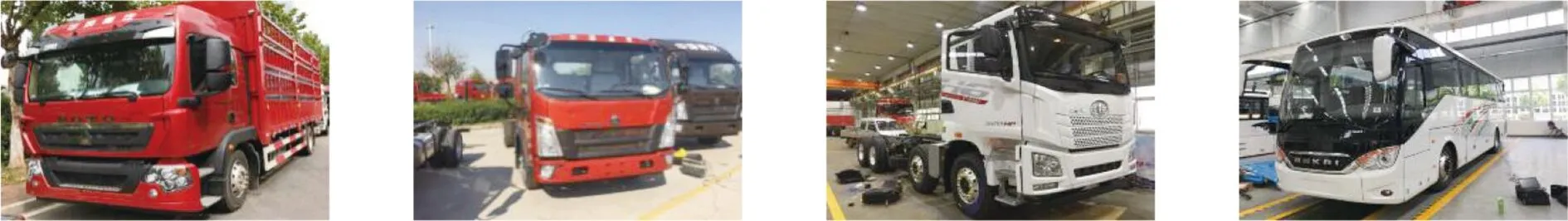

选定4款不同动力总成悬置布置的车辆,如图2所示,分别为轻型载货车、重型载货车、水泥搅拌车及客车,对应的悬置点为3、4、5、6,对不同布置点的质心加速度载荷进行试验对比。

a)3点 b)4点 c)5点 d)6点

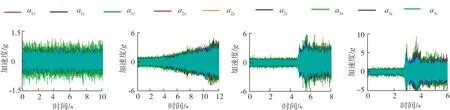

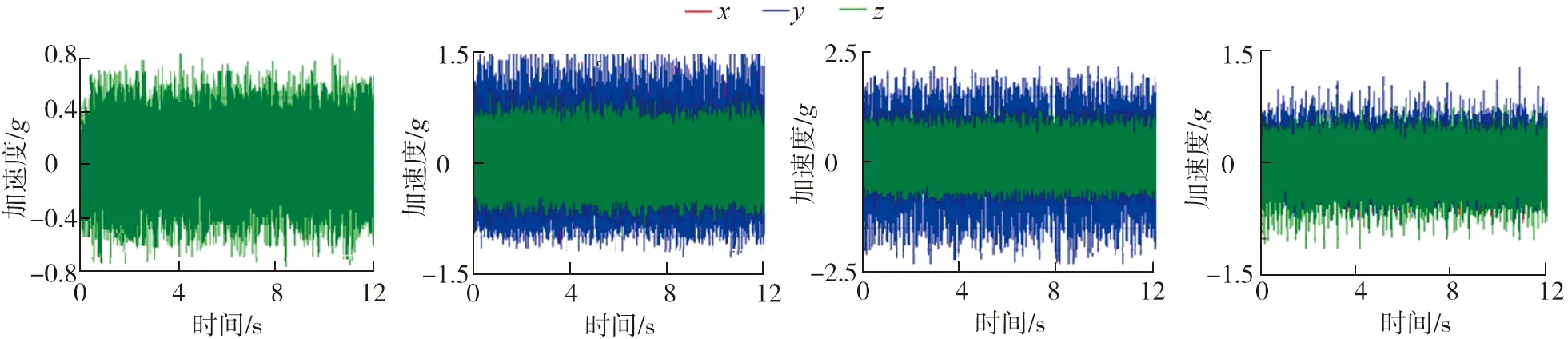

以4点悬置重型载货车为例,采样频率为2048 Hz,测试发动机原地怠速、原地升速、路试一挡急加速、路试二挡急加速(分别记为工况1、工况2、工况3、工况4)4种常用工况下3个悬置点加速度时域曲线,如图3所示(图中g为自由落体加速度)。

a)工况1 b)工况2 c)工况3 d)工况4

由图3可知,工况4加速度变化范围最大,工况1变化平稳且幅度最小。

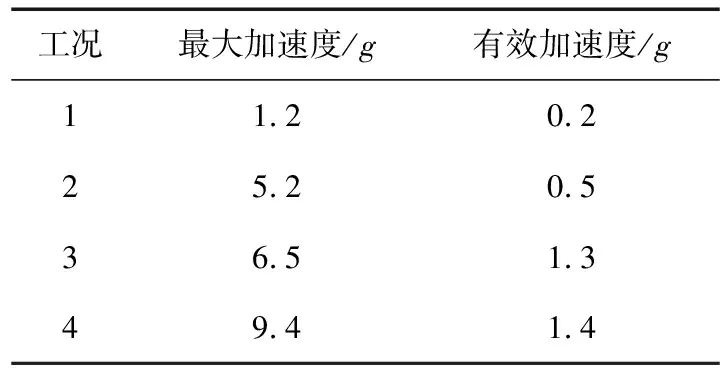

对4种工况下加速度时域载荷统计,如表1所示。由表1可知:4种工况最大加速度依次为工况4、3、2、1,工况4最大加速度与有效加速度的差最大。

表1 4种工况加速度时域载荷统计

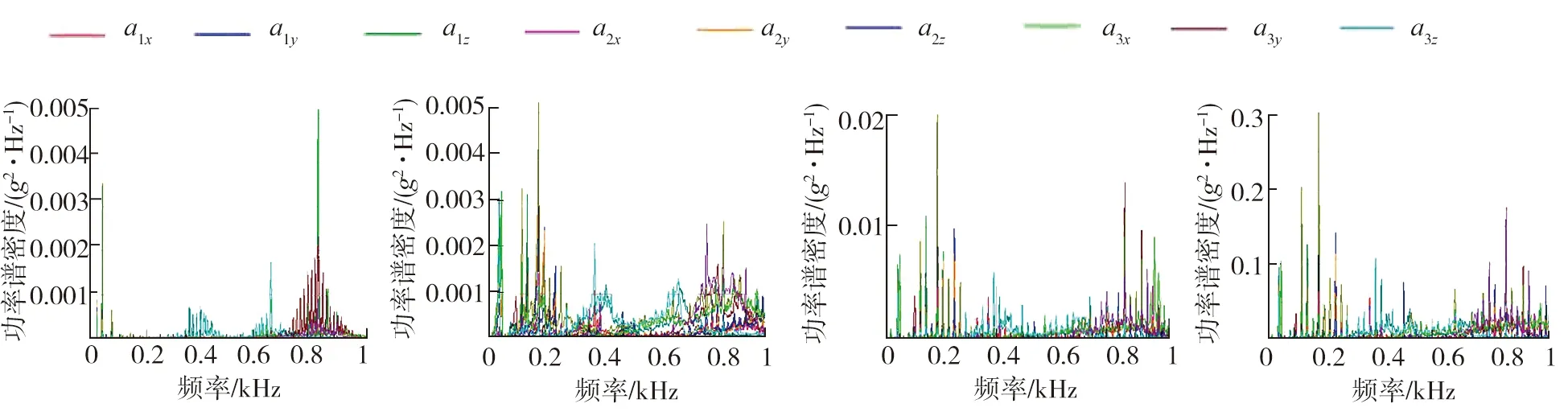

采样频率为2048 Hz,选用低通滤波1024 Hz,4种工况3个悬置点加速度频域分析如图4所示。

a)工况1 b)工况2 c)工况3 d)工况4

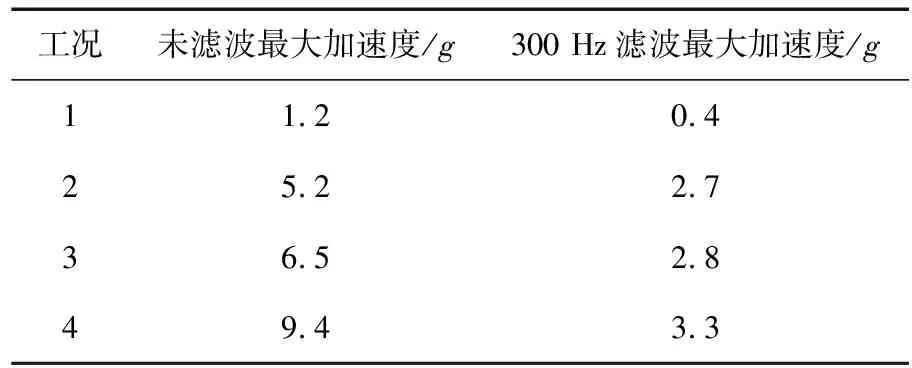

由图4可知:工况1在0.8 kHz能量最大,其他3种工况最大能量在0.3 kHz以下。工况1在车辆实际工作中占比较小,将4种工况均以0.3 kHz进行低通滤波,滤波前、后最大加速度如表2所示。

表2 各工况滤波前、后最大加速度

由表2可知,滤波后4种工况加速度大幅下降,工况4降幅最大,由9.4g下降至3.3g。

2.2 动力总成合成质心加速度分析

以4点悬置重型载货车为例,发动机质量m1=582 kg,变速箱质量m2=197 kg,发动机质心Z1i坐标为(510.2,10.6,197.2),变速箱质心Z2i坐标为(-324.5,-39.0,24.7),前悬置位置坐标为(681.0,±345.0,73.0),后悬置位置坐标为(59.5,±326.0,172.0),利用式(1)计算得到动力总成质心坐标为(299.1,-1.9,153.6)(以上坐标单位均为mm)。

将前、后悬置位置坐标转换为以动力总成质心为原点的坐标系位置坐标,前悬置坐标为(0.382 m,±0.345 m,-0.081 m),后悬置坐标为(-0.240 m,±0.326 m,0.018 m),写成转换矩阵

根据式(2),编写程序,进行质心加速度矩阵求解。计算4种工况下合成质心加速度曲线如图5所示。

a)工况1 b)工况2 c)工况3 d)工况4

载荷比

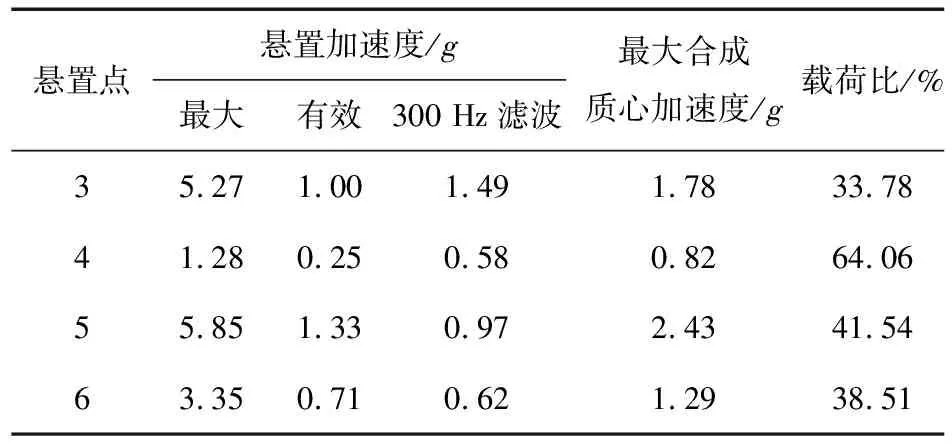

式中:a为最大合成质心加速度,a′为最大悬置加速度。载荷比可有效估算合成质心加速度,以工况4为例,针对4种车型,测试悬置最大加速度、有效加速度、300 Hz滤波加速度,对比结果如表3所示。

表3 悬置加速度与合成质心加速度对比

由表3可知:4种机型最大悬置加速度分别为5.27、1.28、5.85、3.35g,超过3g,不可直接用于有限元边界[10-11]计算;4种机型计算最大合成质心加速度分别为1.78、0.82、2.43、1.29g,明显小于最大悬置加速度;300 Hz滤波后,悬置加速度变化较大,说明质心加速度受低频影响大;由载荷比可知,4点悬置达60%,说明4点约束载荷分布均匀,3点悬置属于欠约束,5、6点属于过约束,综合考虑3、4、5、6点4种悬置,平均载荷比约为40%。

3 结语

1)悬置加速度过大,不可直接用于有限元边界计算。

2)质心加速度受300 Hz以下频率影响较大,建议采用300 Hz低通滤波后使用。

3)发动机常用的3、4、5、6点悬置布置方式下的平均载荷比约为40%。