CNG发动机排气门-座圈磨损机理分析与改进

李加旺,张志福,田身军,李德银

奇瑞汽车股份有限公司,安徽 芜湖 241009

0 引言

为了满足日益严格的排放标准和低油耗需求,各大主机厂在提高发动机热效率的同时不断寻找清洁的代用燃料。作为清洁燃料,压缩天然气(compressed natural gas, CNG)可降低爆震敏感性,提高压缩比和燃烧效率,减少CO2排放,燃烧产生的颗粒物也很少,汽车尾气排放更容易达到国六标准,相同行驶里程的燃料成本较汽油机大幅降低[1]。CNG燃料发动机在原基础机型上改动小,主机厂投资少,用户使用成本低,因此越来越受到汽车行业青睐。

CNG发动机排气门-座圈磨损失效是行业技术难题,经常出现由于排气门-座圈异常磨损造成气门密封不严,导致发动机失火抖动或加速无力的情况。关于该失效模式的研究较多,大部分改进措施局限于经验方法和试验结果。本文中以某1.6 L CNG发动机作为研究对象,对CNG发动机排气门-座圈磨损机理进行深入研究,找到影响CNG排气门-座圈磨损特性的关键因素,围绕关键影响因素进行优化,为CNG发动机排气门-座圈选型设计和改进提供参考。

1 CNG燃烧特性对排气门-座圈磨损的影响

相比于汽油的燃烧速度(39~47 m/s),CNG在缸内的燃烧速度(33.8 m/s)较慢,致使气门座圈和导管在高温状态下的工作时间相对较长,CNG没有液态汽油燃烧的气化吸热过程,燃烧的最高温度高于汽油燃烧温度,燃烧温度高达1000 ℃,因此气门和座圈的温度很高。采用气门和座圈特制样件进行的温度场测试结果为:CNG排气门接触锥面温度比汽油机高50~80 ℃,CNG排气座圈接触面温度比汽油机高30~50 ℃。

CNG主要成分为甲烷(CH4),与新鲜空气易充分混合,实现了理论空燃比下的完全燃烧,但燃烧产物过于洁净,没有润滑成分,气门与座圈之间完全没有润滑而处于干摩擦状态[2],造成气门-座圈早期磨损失效。

2 CNG排气门-座圈磨损机理

2.1 磨损类型分析

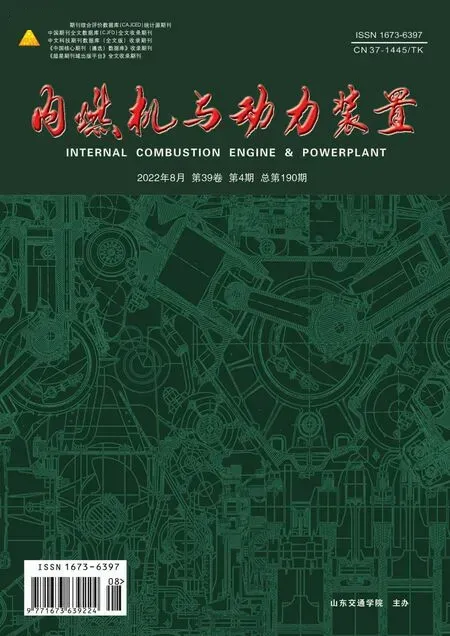

机械磨损主要有黏着磨损、磨粒磨损、表面疲劳磨损、腐蚀磨损、冲蚀磨损和微动磨损6种类型,各种机械磨损的特点见表1。机械摩擦副之间的磨损通常是几种磨损共同作用,但在一定条件下,以某一种磨损为主。

表1 机械磨损类型及其特点

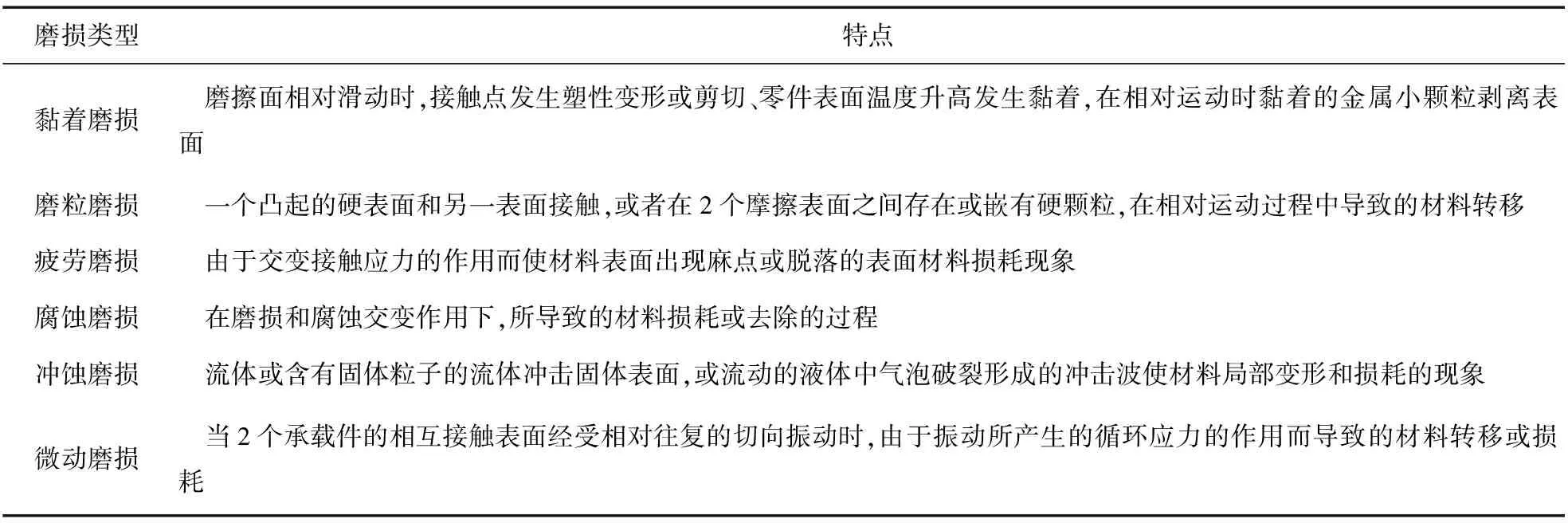

正常摩损座圈的显微照片如图1所示。由图1可以看出正常摩损座圈的金相组织较稳定,无剥离和塑性变形,蓝色圈内显微组织正常。某1.6 L CNG发动机开发过程中排气门-座圈异常磨损,为确定磨损类型,将排气门-座圈置于电子显微镜下观察,结果如图2所示。由图2可知:座圈的金相组织呈现较粗糙的剥离现象(红圈所示)和塑性流动(红色箭头所示),摩擦副表面局部发生黏着,在相对运动时黏着的金属小颗粒被分开或被拉出来,形成典型的黏着磨损。

图1 正常磨损座圈显微组织 图2 异常磨损座圈显微组织

2.2 黏着磨损机理

黏着磨损是在滑动摩擦条件下,因缺少润滑油或摩擦处的氧化膜被破坏,摩擦副表面局部发生黏着,在相对运动时黏着小颗粒被分开或被拉出来,由一个表面转移到另一个表面,或脱落成磨屑而产生的磨损。

2.2.1 阿查德(Archard)磨损理论

假设在一系列等高度、大小相仿的半球形微凸体上形成磨屑,单个微凸体的接触面积的半径为r,面积为πr2,半球的体积V=2πr3/3,则所受载荷Ni=σbπr2,其中,σb为较软材料的屈服极限,Pa。设n为接触表面间接触点数,L为滑动距离,则总体积磨损量

(1)

所受法向总载荷

N=nσbπr2。

(2)

由式(1)(2)可得:

(3)

一对摩擦副在整个磨损过程中,微凸体不会每次都被剪断成为磨屑,而是存在一定概率,因此:

(4)

式中:k为黏着磨损系数,mm3/(N·mm)。k受很多因素影响,通过一定试验方法和大量试验数据获得。

在一定摩擦边界范围,当接触应力在弹性范围内,k变化不大,磨损量与法向载荷成正比,与较软材料的屈服强度成反比;而当载荷增加到使接触应力超过材料屈服极限,产生塑性变形破坏,摩擦表面组织呈现塑性流动或剥落,出现剧烈的黏着磨损——咬合,则摩擦表面被严重破坏。因此,当接触应力超过材料屈服极限,阿查德磨损定律不再适用,磨损特性发生根本性改变[3]。

2.2.2 罗厄(Rowe)对阿查德理论的修正

罗厄考虑了摩擦副表面膜的影响,有表面膜存在时金属直接接触的面积只是真实接触面积的一部分[4]。设Am为金属直接接触的面积,Ar为真实接触面积(包括有表面膜分隔的面积),β为表面膜分隔缺陷因数,则β=Am/Ar,且β<1。

罗厄磨损公式:

(5)

式中:km为有表面膜的概率;μ为摩擦副接触面的摩擦因数;α为由剪切力引起的接触面积增大因数,它满足σ2+ατ2=σh,其中,σ为表面膜压应力,Pa,τ为表面膜剪切强度,Pa,σh为接触点应力,Pa,由材料屈服强度决定。

由式(5)可得:

(6)

由式(6)可知,k与km、摩擦副材料、几何性质、表面膜的破损程度等因素有关。

2.2.3 威尔士(Welsh)的研究

威尔士(Welsh)在上述理论的基础上考虑了摩擦表面温度对黏着磨损特征影响[5]。威尔士认为,随着外界载荷与滑动速度的改变,可引起摩擦表面温度的升降,表面温度对材料硬度、表面膜、摩损系数等都有影响。黏着磨损特征随温度变化如图3所示。由图3可知:温度低于T1时,磨屑基本上是氧化物,属于轻磨损;温度高于T1,进入严重磨损,特征是磨屑经金属之间咬合后再剪断而产生的,表明此时表面上在轻载时建立的氧化膜破裂,磨损表面产生塑性变形破坏,是从轻微磨损到严重磨损的转变点;当温度达到T2后,表面温度相当高,引起表面层的相变(如出现“白层”结构),将阻碍塑性变形的发展;如果温度继续升高到T3,表面层迅速硬化,此时磨损率又显著下降。

图3 黏着磨损特征随温度变化

排气门-座圈摩擦表面载荷相对较小,表面温度不超过500 ℃,磨损特征处于在T1或T2阶段之前。

2.3 影响CNG排气门-座圈磨损的关键因素

基于上述黏着磨损理论,结合CNG燃料特性,确定影响CNG排气门-座圈磨损的关键因素为:1)较软材料座圈的屈服强度;2)座圈表面法向载荷的接触应力;3)排气门-座圈摩擦副的表面膜;4)排气门-座圈摩擦副的表面温度。

3 改进措施及验证结果

3.1 改进措施

为解决某1.6 L CNG发动机排气门-座圈异常磨损问题,围绕气门-座圈磨损机理及关键影响因素,提出以下改进措施。

3.1.1 优化座圈材料

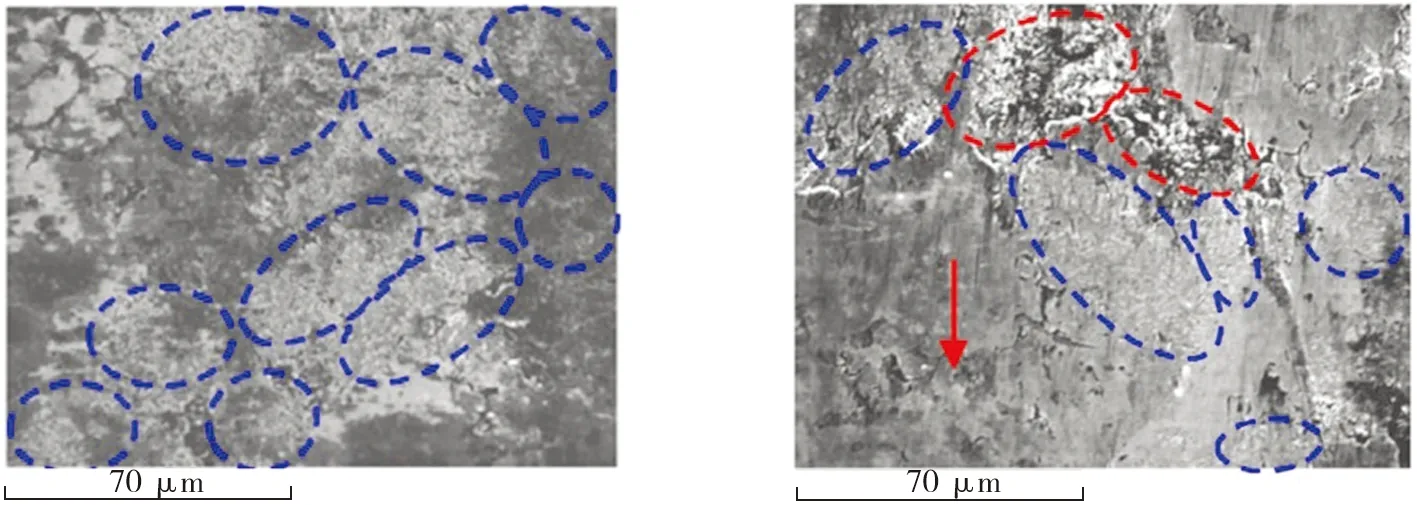

CNG座圈由粉末冶金加工而成,通过添加某些合金元素获得较好的高金相组织和物理特性。优化前座圈材料V545A和优化后座圈材料S33E(供应商牌号)的主要成分和性能参数对比如表1所示。

表1 优化前座圈材料V545A和优化后材料S33E的主要成分和性能参数对比

由表1可知,座圈材料由V545A升级为S33E,最大变化是将Cu元素添加到Fe基粉末混合料中,形成Fe-Cu合金扩散化合物,获得更高的导热性,新材料座圈的导热率提升约70%。S33E座圈材料不仅具有良好导热性,延展性也得到提升,增强座圈与铝质缸盖的空隙填充能力,传导热流通畅,从而使排气门-座圈表面的最高温度得以显著降低[6]。

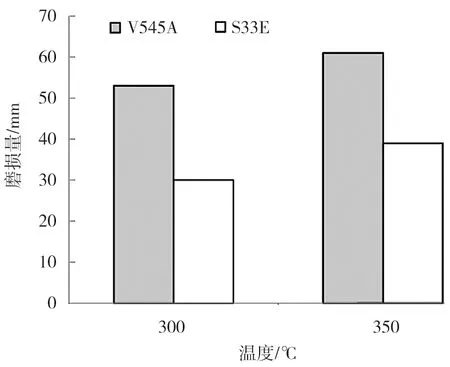

S33E添加合金元素W、V、Cr等元素,与碳结合生成高硬度的碳化物,抗黏着能力强,材料HRC硬度由原来23~38提升至45~63,硬度提升率达66%;通过添加Mo、Co、Cr等元素,与其他合金元素结合生成合金相的固体润滑膜,具有较好的润滑性,改善座圈磨损量。座圈材料优化前、后的气门-座圈单体磨耗试验结果如图4所示。由图4可知,300 ℃时S33E材料座圈磨损量较原来座圈降低约43%;350 ℃时降低约36%。

图4 磨耗试验的座圈磨损量

3.1.2 降低座圈表面法向载荷的接触应力

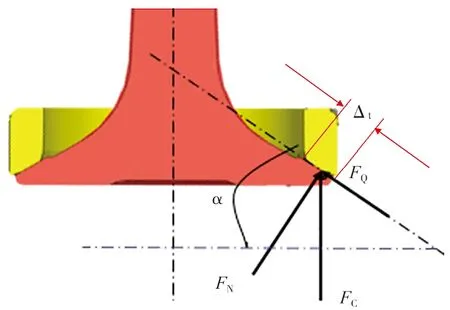

保持气门落座力FC不变,更改气门-座圈接触面密封宽度可以降低接触应力[7]。气门-座圈表面受力分析如图5所示。把气门-座圈接触面密封锥角α由45°改为30°,即密度带宽Δt由1.3 mm改为1.8 mm,根据力学关系FC=FNcosα和FQ=FNsinα可知:法向载荷力FN增加22.5%,同时接触面积增加41.0%,接触应力降低13.3%,切向载荷力FQ减少29.3%,从而降低了表面膜剪切力。

图5 气门-座圈表面受力分析

3.1.3 保证座圈有效表面膜的生成

汽油机工作过程中,座圈表面通常会形成一层表面膜,通常包括氧化膜和润滑膜。铁基粉末冶金座圈含Fe丰富,Fe的氧化初始温度较低,约为500~550 ℃,易被氧化成为FeO、Fe2O3、Fe3O4及其混合物,构成氧化膜。汽油重组分燃烧后产生烟炱(即炭烟胶质物),烟炱具有润滑作用,形成润滑膜。但是,CNG是CH4为主的气体燃料,可与新鲜空气充分混合且完全燃烧,座圈表面很难生成氧化膜;而且天然气没有重组分,燃烧产物过于洁净,不会生成类似于汽油燃烧产物的炭烟胶质润滑膜。

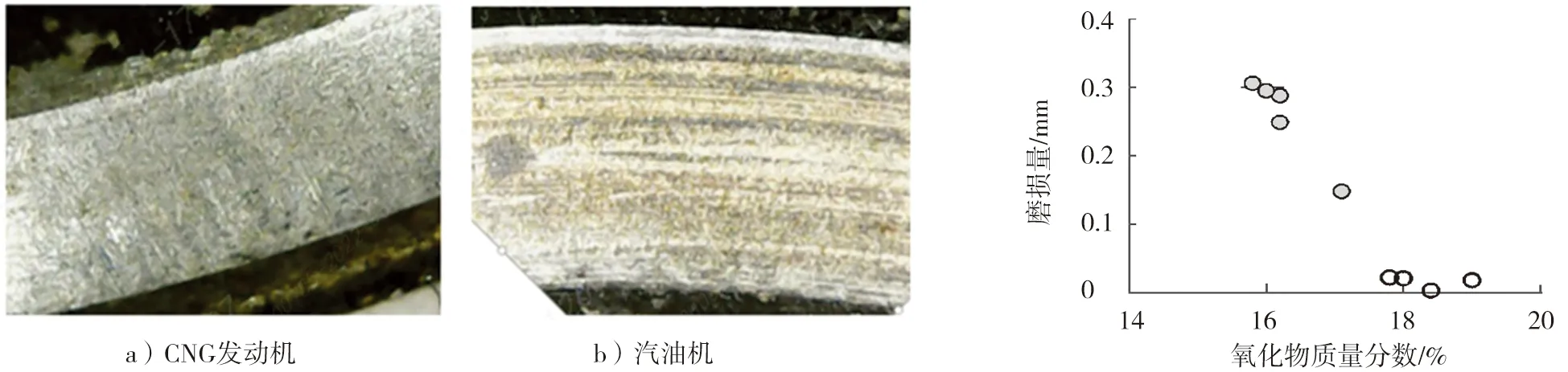

为确保座圈表面形成有效的表面膜,可在粉末冶金座圈制作过程中添加Mo、Co、Cr等元素,高温下与其他合金元素结合生成固体润滑膜,减小座圈表面摩擦因数,从而改善座圈磨损。双燃料汽车有CNG燃料和汽油燃料2套喷射系统。发动机水温低于50 ℃的冷起动工况采用汽油喷射燃烧策略,目前使用的乙醇汽油是富氧燃料,不同氧浓度的混合气在排气座圈表面易生成氧化物,主要成分为FeO、Fe2O3、Fe3O4及其混合物,这种致密的氧化膜,显微硬度高,与座圈基体材料结合牢固,提高了耐磨性[8]。在喷射系统切换为CNG燃料后,这种致密的含Fe氧化膜能承受较长时间干摩擦,避免了基体材料直接接触产生黏着磨损。CNG发动机座圈与汽油机座圈密封带颜色如图6所示,座圈磨损量随氧化物质量分数的变化如图7所示。

图6 CNG发动机与汽油机的座圈密封带颜色 图7 座圈磨损量随氧化物质量分数的变化

由图6可知:CNG发动机座圈密封带表面光亮,呈金属光泽,说明金属间直接接触产生磨损;汽油机排气座圈密封带表面呈现灰色,具有一层氧化膜。由图7可知:CNG发动机排气座圈表面氧化物质量分数越大,即氧化膜越厚,座圈磨损量越小,如图7的空心圆所示;反之,氧化膜越薄,座圈磨损量越大,如图7的实心圆所示。

3.1.4 降低排气门-座圈摩擦副的表面温度

试验研究表明,排气门热量的70%通过排气座圈传递给缸盖。由于座圈材料的导热率低于铝材质缸盖的导热率[9-10],为使热流通畅,需要尽可能提高座圈导热率。

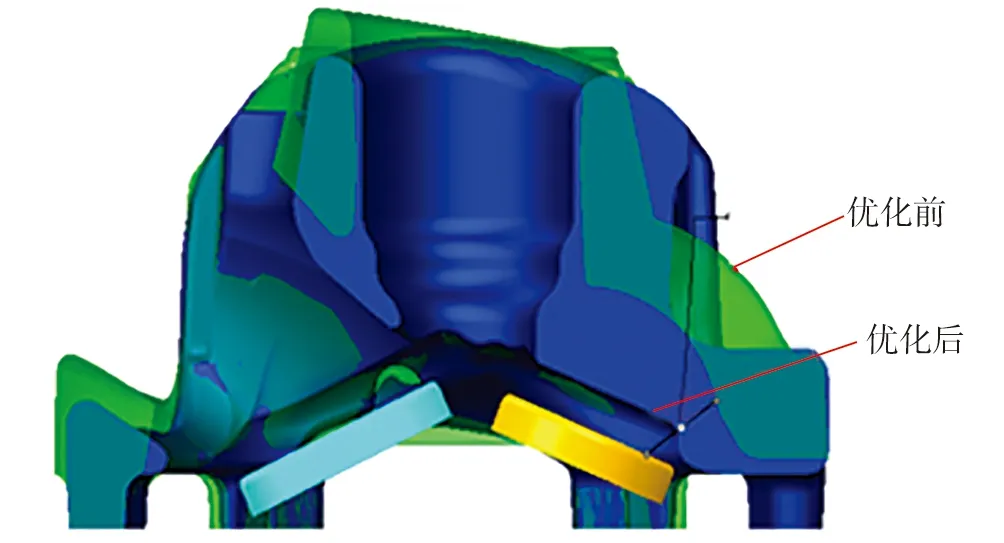

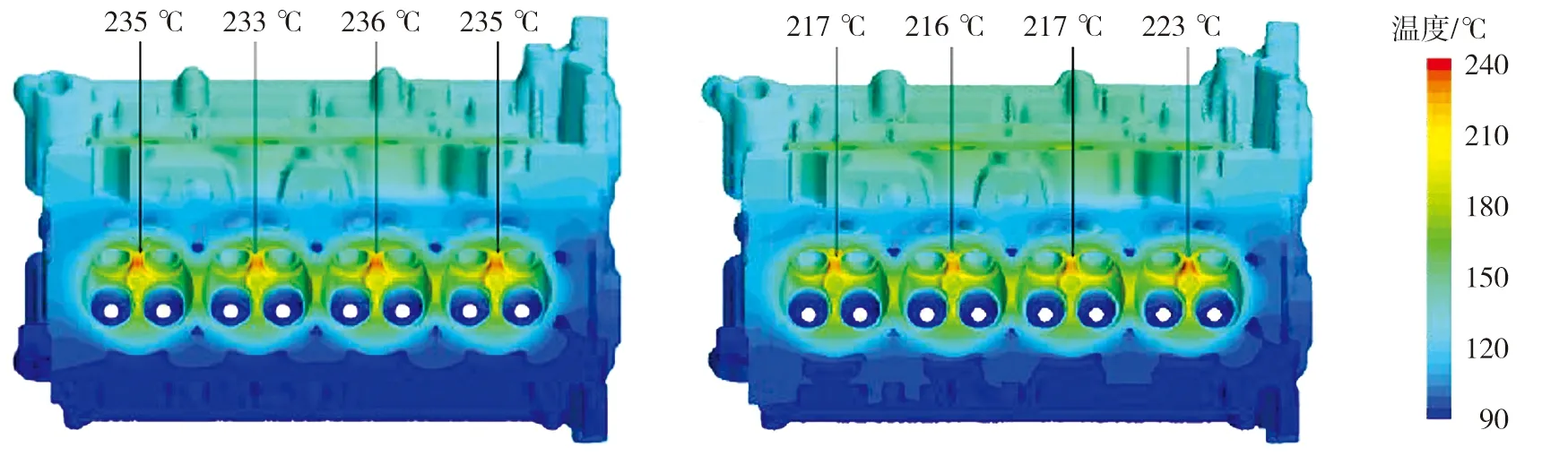

本文中优选含铜量较高的粉末冶金座圈材料S33E,其导热率提升了70%(见表1)。为更快带走座圈传递给缸盖的热量,座圈附近的水套设计对热交换至关重要。采用计算机辅助工程(computer aided engineering,CAE)对缸盖水套进行优化,优化前、后对比如图8所示。由CAE模拟计算,从气门中心通过气门座圈直至冷却液的温度变化趋势可知,座圈附近的水套壁越薄,水套包裹座圈越充分,热传导效果越好,座圈表面温度越低。缸盖水套优化前、后排气座圈表面温度仿真如图9所示。由图9可知,优化排气座圈水套的壁厚及结构,使得排气座圈表面温度降低12~19 ℃,温度降幅达到6%。

图8 缸盖水套壁厚及结构优化

a)优化前 b)优化后

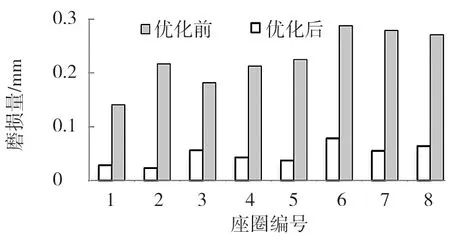

3.2 验证

对实施上述改进措施前、后的CNG发动机进行500 h台架额定负荷试验,测量排气门座圈的磨损量,结果如图10所示。由图10可知:优化前的排气座圈最大磨损量为0.288 mm,超过设计要求的0.120 mm,优化后的座圈最大磨损量约0.078 mm,满足设计要求,改进效果明显。

图10 台架试验后的排气座圈磨损量对比

对搭载CNG发动机的整车,除实施以上改进措施外,进一步优化双燃料喷射燃烧策略,在发动机水温低于50 ℃冷起动工况下采用汽油喷射燃烧,正常行驶工况下采用CNG燃料喷射燃烧。统计优化后的CNG发动机售后情况,市场反馈表现良好,没有出现因座圈异常磨损导致的发动机缸压不足、抖动等现象。

4 结论

1)影响CNG发动机排气门-座圈磨损的关键因素为座圈材料的屈服强度、座圈表面接触应力、表面膜、表面温度。

2)采取优化座圈材料,降低座圈表面法向载荷的接触应力,通过减小缸盖水套壁厚降低排气门-座圈摩擦副的表面温度,保证座圈有效表面膜的生成等措施,并进行台架耐久试验。试验结果表明座圈最大磨损量由优化前的0.288 mm降到优化后的0.078 mm,满足设计要求,优化改进效果明显。