基于OBD监测的国六柴油机NOx排放方法研究

陈栋栋,彭丽娟,高慎勇,李云华,孙晓宇

1.潍柴动力股份有限公司,山东 潍坊 261061;2.林德液压(中国)有限公司,山东 潍坊 261061

0 引言

柴油机的主要排放污染物是NOx和颗粒物。文献[1]降低了NOx等污染物排放的限值,变更了排放测试循环,修订了车载诊断系统(on board diagnostics,OBD)监测的项目、限值及监测条件等技术要求,这对OBD监测提出了挑战。为了满足国六排放标准的要求,发动机厂使用更高效的选择性催化还原(selective catalytic reduction,SCR)系统并辅以更复杂的模型来控制NOx排放[2-3],但NOx排放控制是一个动态、多边界的控制过程,在这复杂过程中,如何有效控制NOx排放,特别是有效监测SCR的转化效率,是国六阶段重型柴油车的难题[4]。

本文中根据国六标准中NOx排放控制的具体要求,提出一种NOx的监测与标定方法,并结合某柴油机进行标定,验证SCR劣化件的报错情况与SCR正常件的误报错余量,确保提出的方法能够实时准确监测NOx排放,并在NOx排放将要超过国六标准要求的OBD限值(OBD threshold limits,OTLs)时,及时有效甄别并触发监控器以提醒驾驶员,实现有效监测的目标。

1 国六标准中NOx排放要求

相比国五排放标准,国六标准重新定义了重型柴油机标准循环及排放限值,排放试验分为稳态循环(world harmonized steady-state cycle,WHSC)和瞬态循环(world harmonized transient cycle,WHTC),WHSC循环包含13个具体的稳态试验工况,WHTC循环包含1800个逐秒变换的试验工况。国六标准还新增柴油机非标准循环(world not to exceed,WNTE)排放测试要求和限值、整车实际道路行驶排放测试要求和限值。稳态循环、瞬态循环、非标准循环基本覆盖了柴油机全部运行工况。

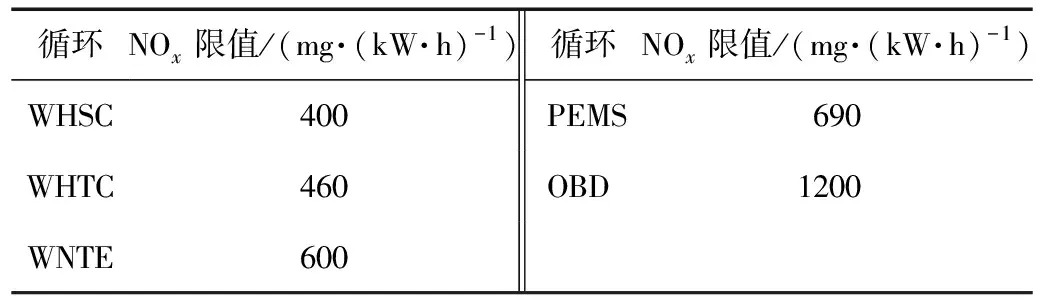

国六标准要求对车辆全生命周期内导致排放超过OTLs的故障进行监测,若故障导致的排放超过相应的OTLs,则该故障为A类故障,其中NOx排放的限值为1200 mg/(kW·h);若生态环境主管部门选择的故障导致排放超过OTLs,生产企业需进行排放测试验证,劣化部件或装置不应导致相关排放超出OTLs的20%,即冷、热态WHTC循环的NOx排放应小于1440 mg/(kW·h)[5]。与国五和欧六排放标准相比,国六标准的要求更加严格细致[6],它规定的各排放测试循环的NOx限值如表1所示。

表1 不同排放测试循环的NOx限值

OBD系统监测到A类故障时启动驾驶员报警系统和A类故障计数器,当A类故障累计达到36 h且未被排除时,激活初级驾驶性能限制系统对车辆实施限扭措施;若发动机持续运行,A类故障累计达到100 h未被排除,则激活严重驾驶性能限制系统对车辆实施限速措施;故障排除后,各级限制措施相应取消[7]。

2 OBD测试循环的特征分析

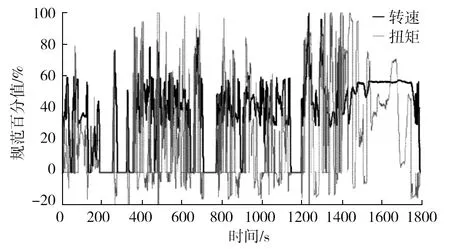

OBD测试循环为热态WHTC循环,为便于展开NOx排放超OTLs的标定研究,需要对热态WHTC的特征参数进行解析。WHTC循环中逐秒变化的转速和转矩的规范百分值如图1所示。

图1 WHTC试验循环工况分布

从工况分布方面分析,按照运行时间顺序,WHTC循环中城市工况、郊区工况、高速工况分别占49.6%、26.0%、24.4%,与国五标准欧洲瞬态循环相比,国六WHTC循环中低速低负荷工况所占比重明显增加[8]。从工况运行特点分析,发动机的转速及转矩逐秒变换将导致原机NOx排放(指发动机本体缸内燃烧产生的NOx排放,是SCR上游的NOx排放)、排气温度、排气流量、尿素喷射量、SCR下游NOx排放等参数实时变化。

WHTC循环过程中原机NOx排放随时间的变化如图2所示。由图2可知,图中每个点的NOx排放是相应稳态工况点NOx排放的瞬态表现,整体与稳态相符但又存在一定的偏差。

图2 原机NOx排放随时间的变化

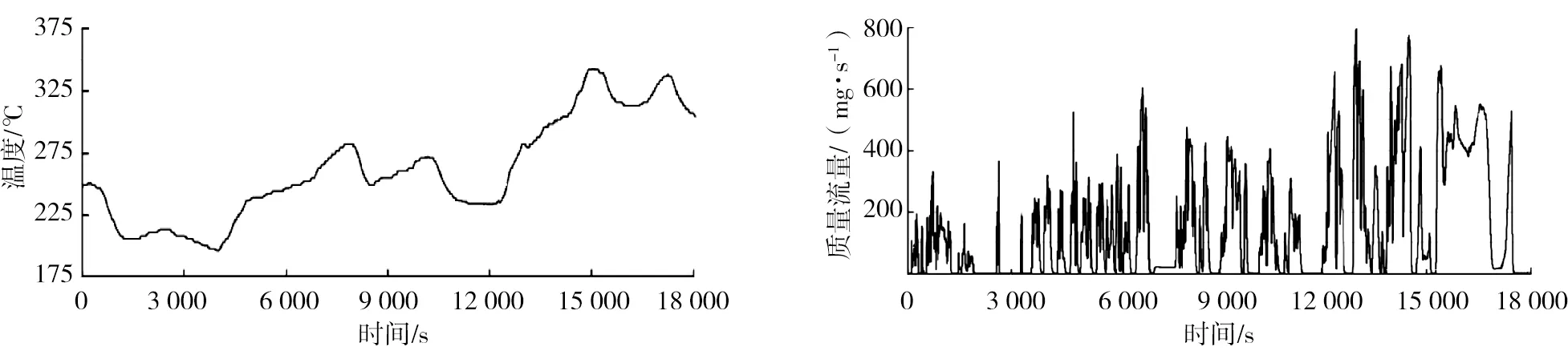

WHTC循环过程中SCR温度随时间的变化如图3所示,WHTC循环过程中尿素喷射量随时间的变化如图4所示。

研究用发动机后处理系统为氧化催化器(diesel oxidation catalyst,DOC)-颗粒捕集器(diesel particulate filter,DPF)-SCR技术路线,SCR上游的DOC和DPF充当热容,导致出现图3中的SCR温度变化缓慢现象,相对于发动机排温,温度上升和下降都存在一定的迟滞。图4中的尿素喷射量是以SCR下游NOx排放满足国六标准为目标的发动机电子控制单元(electronic control unit,ECU)闭环反馈值,与图2对照可知,尿素喷射量跟原机NOx排放呈强正相关。瞬态过程中各项关键参数虽然复杂多变但同时为NOx排放监测指明了方向。

图3 SCR温度随时间的变化 图4 尿素喷射质量流量随时间的变化

3 监测与标定方法

用对SCR转化效率的监测等效替代对NOx排放超OTLs的监测。影响SCR转化效率的因素一般有SCR催化器本体水热老化[9]、原机NOx排放增加、尿素喷射系统异常、尿素品质低劣、SCR结晶等,需要基于硬件配置进行监测策略的制定。试验用SCR系统硬件配置包含SCR上游NOx传感器、SCR下游NOx传感器、SCR上游温度传感器、SCR下游温度传感器、尿素喷射系统等。根据硬件配置结合国六标准要求提出SCR转化效率的基本计算逻辑为:基于SCR下游NOx传感器测量的NOx质量流量和SCR上游传感器测量的NOx质量流量计算SCR的实际转化效率,通过map查找转化效率限值,当实际转化效率低于转化效率限值时,报出相应的故障,进行报警亮灯或系统降级。

SCR实际转化效率

式中:qm,1为SCR下游NOx质量流量,mg/s;qm,2为SCR上游NOx质量流量,mg/s;t0为开始时刻;t1为结束时刻。

SCR转化效率限值B为同一时间段内查map得到的效率限值均值。

具备判定条件后,若A

监测策略包含效率计算的使能条件和范围条件,使能条件和范围条件必须同时满足才能确保效率计算正确,并与限值效率进行比较。

效率计算的使能条件包含:SCR上、下游NOx传感器信号,尿素供给状态有效,上游NOx质量流量、SCR温度变化梯度、上游废气流量变化梯度、氨载量、环境温度与压力、需求尿素喷射量与实际喷射量比值、冷却液温度在一定范围内等。

效率计算的范围条件包含:发动机转速、发动机喷油量、上游NOx质量流量及质量分数、SCR温度、发动机废气流量在合理范围内等。

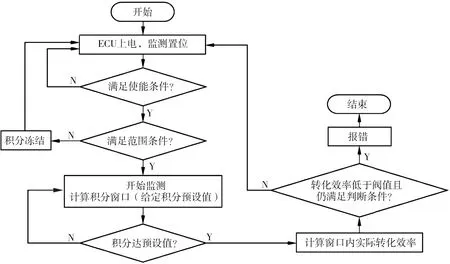

科学的SCR转化效率计算方法非常重要。本文中提出基于上游NOx质量累计窗口法的监测计算方法:若使能条件和范围条件同时满足,则开始对转化效率进行监控、积分,当上游NOx排放质量累计达到某个阈值,就开始对此窗口期的累计平均转化效率进行计算,得到实际累计平均效率并与标定的效率限值进行比较,若计算的实际效率大于效率限值,则说明SCR转化效率正常,反之则说明SCR转化效率异常。另外,若使能条件不满足则监控积分清零,待到条件满足后重新进行监控积分;若范围条件不满足则积分冻结,待到条件满足后继续进行累计积分。此外为确保监测的可靠性,可设定连续两次实际计算效率低时方可触发监控器,同理可设定连续两次计算效率正常后方可自行消除报警亮灯及系统降级。

随着发动机运行里程的不断增加,SCR性能不断劣化,当劣化到NOx排放将超出OTLs时就是ECU触发监控器的时刻。用于标定或演示用的SCR劣化件直接影响标定准确性,为此采用高温老化方式制作SCR劣化件,这种高温老化方式符合SCR部件随时间不断劣化的实际情况。通过控制SCR温度在700~800 ℃来模拟老化过程,期间定时进行SCR单点效率确认及WHTC循环排放确认,当冷、热态WHTC的加权NOx排放为1.1~1.2 g/(kW·h)时,SCR劣化件制作完成,此时的SCR劣化件可用于NOx排放超OTLs的标定及报错演示。

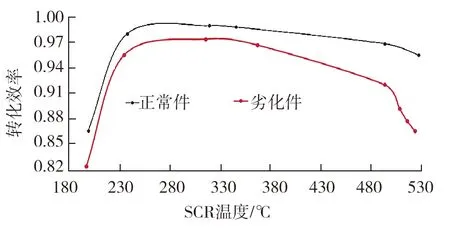

不考虑空速的影响并固定尿素喷射当量比为1.1时,SCR正常件与SCR裂化件的转化效率对比如图5所示。

图5 SCR正常件和劣化件的转化效率对比

由图5可知:不同温度下的SCR转化效率劣化程度有所差异,高温(400 ℃以上)时,SCR转化效率较低且劣化最明显,中温(280~360 ℃)时SCR转化效率最高且劣化最少,低温(230 ℃以下)时SCR转化效率最低且劣化较明显。

采用Simulink将上述转化效率监控、积分等逻辑编成为电控逻辑(代码)并嵌入到ECU软件中,然后通过INCA标定软件进行相关的标定与验证。电控逻辑的控制策略流程如图6所示。

图6 电控逻辑控制策略流程图

4 结果分析

用本文中提出的监控和标定方法完成了ECU标定并用SCR正常件和劣化件进行验证试验。WHTC循环原机NOx排放、废气中的NOx排放(指经过SCR后处理的下游NOx排放,即排放标准需要监测的NOx排放)分别如图7、8所示。

图7 WHTC循环原机NOx排放 图8 WHTC循环SCR正常件、劣化件废气中NOx排放

由图7可知:1)整个WHTC循环的NOx累计排放质量为122 g;2)WHTC经过340 s时开始具备监测条件并进行测量,其原因为监控方法以SCR上游NOx传感器测量的NOx质量流量为基准,而NOx传感器释放测量需要一定时间。考虑WHTC循环需要有效释放、监测、触发监控器,同时避免实际应用过程中过度监测及误判的情况,确定以24 g作为NOx效率计算的阈值,占整个WHTC循环NOx排放总质量的20%。

由图8可知:SCR劣化件废气中NOx质量分数明显高于正常件,OBD监测正是利用SCR劣化件废气中NOx排放增加从而计算出实际转化效率下降来判定劣化程度并进一步判定是否触发OBD监控器。

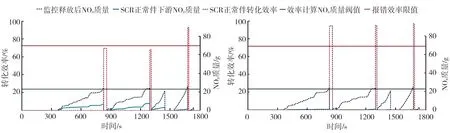

对SCR劣化件和正常件进行WHTC循环试验验证,结果如图9所示。

a)劣化件 b)正常件

在如图9a)可知,当开始OBD监测即对NOx质量流量进行积分,当NOx质量大于阈值,即黑色虚线超过黑色实线时具备效率计算条件,延迟一定时间稳定后进行实际转化效率计算并与效率限值进行比较,若红色虚线低于红色实线即表明SCR实际效率低于效率限值,将触发OBD监控器。从完整WHTC循环可以看出,有4次机会具备OBD监测释放条件(黑色虚线)能够进行积分,其中有3次机会具备效率计算条件,即图中黑色虚线超出黑色实线,前2次实际转化效率计算结果为70.3%、68.7%,均低于效率限值(73%),触发了OBD监控器,满足OBD监测要求;第3次计算的实际效率为93.9%,高于效率限值,但不影响SCR转化效率的整体判定,因为WHTC循环后半段是高速路谱,整体运行平稳、负荷较高、SCR排温较合适,使转化效率也相对较高。

由图9b)可知,3次计算的实际转化效率分别为96.4%、96.7%、98.9%,均高于效率限值并有一定的余量,此余量的存在能够有效避免实际运行过程中的误判情况,OBD监测释放和效率计算保持一致。

5 结语

1)根据重型柴油车国六排放标准中OBD监测NOx排放要求,提出了一种NOx排放的监测与标定方法,即基于SCR下游NOx传感器测量值和SCR上游NOx传感器测量值计算SCR的实际转化效率,通过map查找限值转化效率,当实际转化效率低于限值转化效率时,报出相应的故障,并结合某柴油机进行标定及验证。

2)提出的监测与标定方法能够实时准确计算SCR转化效率,为进一步的监测奠定基础;能够适时有效判定NOx排放是否超过OTLs,符合国六标准中OBD对NOx监测的要求;使SCR正常件能够留出合理余量防止误判,使SCR劣化件能够有效甄别并及时触发监控器,实现有效监测的目标。