发动机连杆大头轴承润滑特性分析与优化

张超

安徽江淮汽车集团股份有限公司,安徽合肥 230000

0 引言

在发动机曲柄连杆机构中,连杆是活塞与曲轴之间的纽带,承担着将活塞的上下往复运动转换成曲轴的旋转运动的任务。连杆小头与活塞销相连作上下往复运动,连杆大头随着曲柄销一起做旋转运动,连杆在工作中承受着气体压力和往复惯性力所产生的交变载荷。所以,连杆的强度与刚度对于发动机运转的可靠性与安全性至关重要。连杆强度不足会导致其本身的断裂以及螺栓的失效;连杆刚度尤其是大头处的刚度不足会导致大头轴瓦失圆变形过大,引起大头轴瓦润滑状况恶劣;杆身在曲轴轴线平面内的弯曲,使活塞在气缸内倾斜,造成活塞与气缸及连杆轴承与曲柄销的偏磨,导致活塞组与气缸间漏气窜油。

随着CAE软件在发动机设计上的不断深入运用,利用仿真软件对连杆进行设计校核是发动机正向开发阶段必不可少的一个环节。本文基于多体动力学理论,综合考虑轴承弹性流体润滑,建立某汽油发动机曲柄连杆的动力学分析模型,考察连杆大头轴承的润滑状况,并提出连杆结构的优化方案,改善大头轴瓦的润滑状况,最后提取动力学输出的油膜载荷以及惯性力结果作为边界对连杆进行静强度计算。

1 液体润滑计算理论

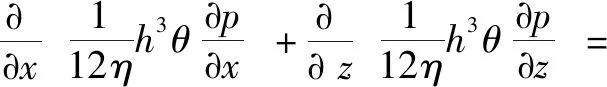

连杆大头轴承工作过程中的润滑状态一般为完全流体膜润滑,所对应的求解控制方程为扩展雷诺方程:

(1)

式中:为油膜压力;为机油黏度;为名义油膜厚度;为机油填充率;、分别为轴颈和轴瓦的周向运动速度。

扩展雷诺方程表明了油膜厚度与油膜压力、轴瓦间的表面相对速度和相对间隙的变化率之间的关系。载荷越大,油膜压力越高,油膜越薄,薄到一定程度会产生表面轮廓峰的相互作用,油膜就会破裂。

2 连杆动力学模型和计算边界

采用仿真软件AVL-EXCITE软件中的Power Unit模块建立曲柄连杆多体动力学计算模型,包括曲柄销、连杆、活塞销和缸体。其中,曲柄销和活塞销模型采用软件自带的Shaft Modeler模块建立,连杆采用有限元弹性体缩减模型,缸体采用简易刚性节点表示。连杆大头与曲柄销、连杆小头与活塞销之间的连接副均为弹性液体润滑轴承EHD2,活塞销中心与缸体之间采用导向连接副,连杆大头两端面与曲柄销两端设置止推连接副,其动力学模型如图1所示。

图1 曲柄连杆多体动力学模型

动力学计算输入载荷为缸内瞬态压力曲线,如图2所示,曲柄销上油孔处压力为主油道压力。

图2 缸内瞬态压力曲线

3 连杆轴承润滑特性分析和优化

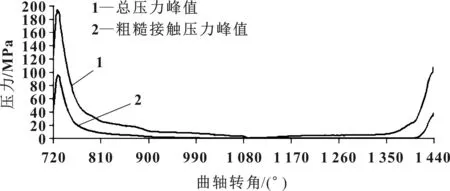

对连杆进行弹性液体润滑动力学计算时,一般考察大头轴承上的最大总压力和最大粗糙接触压力,总压力等于液动油膜压力和粗糙接触压力之和,其分布与受力、轴瓦轴颈变形(包括不对中倾斜)、供油槽供油孔位置等有关。

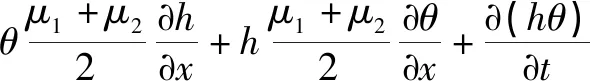

图3为一个计算周期内,连杆大头轴承上的最大总压力和最大粗糙接触压力。由图可以看出,大头轴承上的最大总压力和最大粗糙接触压力曲线和缸内气体压力曲线保持走向趋势上的一致,表明大头轴承上的油膜分布与缸内气体压力的动态息息相关;大头瓦上的粗糙接触压力较小,表明大头瓦与曲柄销之间没有粗糙接触的现象;在爆发时刻,大头瓦上的最大总压力飙升,明显超出了瓦的承受限值。由图4的总压力二维分布云图可以看出,总压力在轴瓦宽度上分布不均匀,集中在瓦中心位置,表明在缸内气体压力通过连杆小头杆身传递到连杆大头时,大头刚度不足出现较大的弯曲变形,导致瓦中心区域总压力过大。轴承上的总压力过大会导致油膜出现破损,严重时会发生轴承表面点蚀进而拉瓦、抱轴等恶劣事故,因此,必须要降低轴承上的压力。

图3 连杆大头轴承上的压力变化曲线

图4 连杆大头轴承上总压力二维分布云图

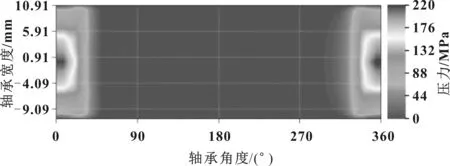

经过上述分析得出,连杆大头轴承总压力过大且分布不均匀是由于连杆杆身与大头过渡区域刚度太弱导致。因此确定优化方向为:增加过渡区域厚度,从而提高连杆大头刚度。优化前后的连杆模型如图5所示。

图5 优化前后的连杆模型

优化后的连杆大头轴承的压力变化曲线如图6所示,优化后的连杆大头轴承上总压力二维分布云图如图7所示。大头瓦上最大总压力明显下降至限值范围以内,且总压力分布均匀。对比分析结果表明:优化后的连杆大头刚度与曲柄销刚度的匹配度增加,在缸内气体压力作用下两者的变形协调性提升,连杆大头轴承的润滑性能得到提高。

图6 优化后的连杆大头轴承的压力变化曲线

图7 优化后的连杆大头轴承上总压力二维分布云图

4 连杆静强度分析

提取连杆动力学分析结果中的轴承油膜压力以及惯性力作为连杆静强度计算的载荷边界,利用Abaqus软件对连杆进行静强度计算。图8为优化前后的连杆静强度计算应力云图,连杆大头刚度提升后,大头与杆身过渡区域的应力明显下降,最大应力由485 MPa降低至429 MPa,提高了连杆的强度。

图8 优化前后的连杆静强度计算应力云图

5 结束语

本文借助仿真软件建立曲柄连杆动力学分析模型,对连杆大头轴承的润滑特性进行分析,结合分析结果提出增强连杆大头与杆身过渡区域刚度的优化措施,并对优化措施进行验证。结果表明:适当提高连杆与杆身过渡区域的刚度,使连杆大头与曲柄销的变形协调性提高,能显著降低轴承上的压力,提高润滑性能,同时显著降低连杆与杆身过渡区域的应力,有效提高了连杆的使用寿命。