车门内板和外板的挤压刚度分析及优化

陶沙,徐进磊,石国奥,彭子语,沈保山

无锡职业技术学院汽车与交通学院,江苏无锡 214121

0 引言

车门作为驾驶员和乘客出入车辆的通道,是车身总成的重要组成部分,其密封性可隔绝车外干扰;其防撞性能,可在一定程度上减轻侧面撞击,保护乘员;其开合便利性可为驾乘人员上、下车辆提供方便。而车门刚度是支撑车门以上性能基础,若车门刚度不足,会导致变形,影响外观间隙平度、密封条的密封性,造成噪声加大和高速振响等问题,甚至影响车门的防撞性能,所以车门刚度控制一直是汽车设计过程中必不可少的重要环节,通常通过控制车门扭转刚度、下沉刚度、侧向刚度及内外板挤压刚度等方面来保证车门的各项性能。车门内板和外板挤压刚度作为车门刚度性能控制的重要组成部分,其性能优劣将直接影响到车门密封性能及玻璃升降的稳定性,从而影响到车身的NVH性能。为此,本文以某车门为例,利用有限元法计算了车门内板和外板的挤压刚度,并对其结构进行了优化改进,以提升其刚度性能。

1 有限元模型的建立

1.1 几何处理及网格划分

车门总成是由柔性钣金件组成,厚度较小,且其在厚度方向的尺寸相对于其长度方向来说要小很多,所以一般采用壳网格。在将车门三维模型导入ANSA软件后,对其进行几何清理、几何修复、抽取中面;然后进行几何简化,将直径小于7 mm的孔、半径小于3 mm的圆角以及深度或高度小于3 m的凹坑和凸台去除,以保证网格划分质量;最后采用壳单元对其进行离散化,网格划分过程中主要以四边形网格为主,对其中一些复杂的部件可以采用少量三角形单元进行划分。但是为了保证计算的精度,三角形网格的数量不得超过网格单元总数的5%。

因本车门铰链为厚度较厚的铸件,且形状规则。为了保证计算精度及不耗费较大的计算资源,对其采用单元长度为3 mm的六面体实体网格划分。

一般来说,网格单元划分得越细,网格单元数量就越多,有限元模型就越能表达零件的几何特征,相应地有限元模型计算结果的精度也就越高,但是计算时间也会明显增加。因此,在划分网格时,应该合理选取网格单元大小,从而得出最优解,即在缩短计算时间的同时保持计算的准确性。因此在本文的车门有限元模型建立中,各部件均采用8 mm大小的网格进行划分。

该车门总成共生成87 577个节点,64 670个单元,三角形单元比例为1.9%,小于5%的要求。

1.2 有限元模型连接及属性定义

根据车门总成的实际装配关系,将车门内板和外板包边边界处的节点进行耦合,将包边公共部分简化为一排或两排网格,以此来模拟内板和外板的包边工艺;采用RBE3-HEXA-RB3焊接类型模型车门电焊连接关系;采用RBE2、RBE3及HEXA的组合单元来模拟车门外板与其加强板间的连接;采用刚性单元 RBE2模拟螺栓连接;利用释放了轴线旋转自由度的梁单元模拟车门和车身铰链的销轴连接关系。

模型搭建完毕后,为各部件附上相应的材料属性及厚度,使其能够反映车门真实特性。

1.3 工况定义

车门内板和外板的刚度是指车门内板和外板在承受外界挤压的情况下抵抗变形的能力,即施加在车门内板和外板上的载荷与施加载荷后车门内板和外板的变形之间的比值关系。

1.3.1 约束定义

为了能够真实反映车门安装状态下的内板和外板挤压刚度,本文约束了车身侧铰链的6个方向的自由度,并约束了除沿锁柱旋转外的其余5个方向的自由度,如图1所示。

图1 车门工况定义

1.3.2 载荷定义

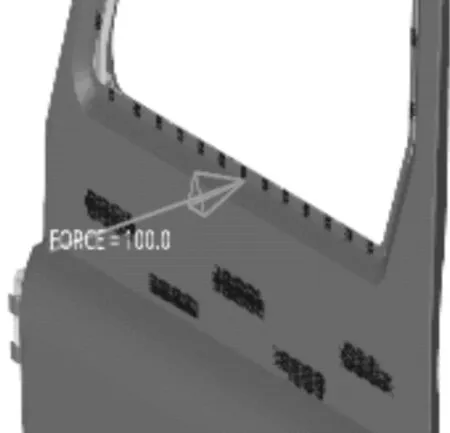

车门内板挤压刚度载荷定义:在窗框内板中间位置加载整车向100 N的力,如图2所示。

图2 内板加载示意

车门外板挤压刚度载荷定义:在窗框外板中间位置加载向100 N的力,如图3所示。

图3 外板加载示意

2 刚度计算及结果分析

利用Optistruct求解器对该有限元模型进行计算,并在HyperView中查看力作用点在向的位移,其位移云图如图4和图5所示。由此可得,内板和外板的挤压刚度值分别为88.6 N/m和68.9 N/m。

图4 内板挤压位移云图

图5 外板挤压位移云图

由分析结果可以看出,车门内板刚度值高于标杆车参考值(80 N/m),而外板挤压刚度值较小,主要是因为该款车门宽度较大,虽然内板和外板内侧均有加强板,但加载点到支撑点的距离较大,导致内、外板挤压刚度均表现一般,尤其是外板刚度,更是低于标杆车参考值,存在潜在风险,需要进行优化改进。

3 优化设计

3.1 优化方案

提升刚度的解决方案通常有如下几种:

(1)改变支撑点或加载点,以减小加载点与支撑点的间距,从而提升刚度值;

(2)增加零部件厚度,提升其抗弯能力;

(3)增加特征,如增加各种形式的筋特征,提升刚度值;

(4)增大部件间构成腔体的面积,提升总成的抗弯截面系数,从而提升刚度值。

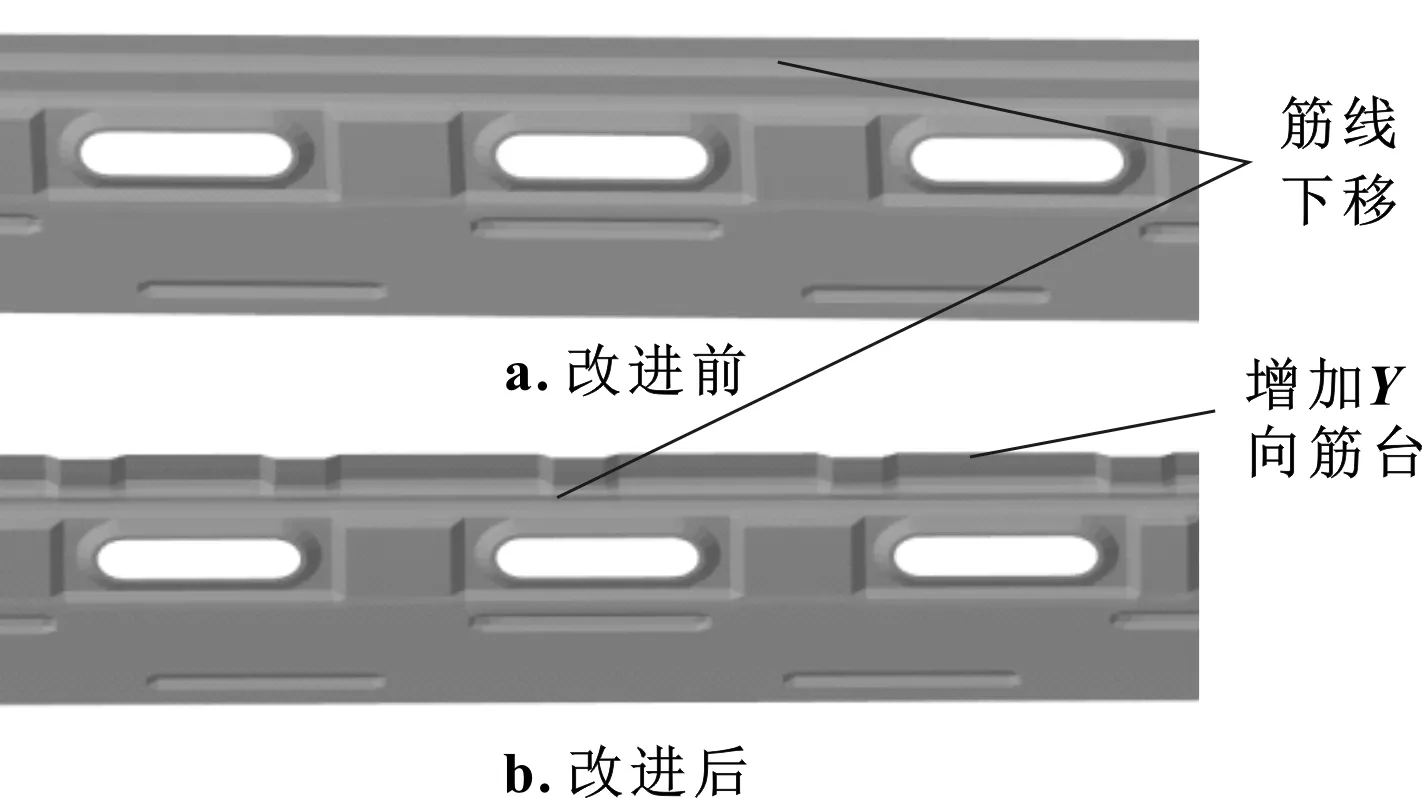

以上方案中,在车门整体方案不变的情况下,支撑点和加载点位置均无法改变。增加其加强板厚度可以有效提升内板挤压刚度,但将增加车门质量,有悖于整车轻量化设计的目标。为此,本文以方案(3)和方案(4)为指导,进行结构优化,在质量几乎不变的情况下提升车门内板刚度性能,具体改进方案如图6和图7所示。

图6 外板腔体改进前后结构

图7 外板加强板增加局部特征改进前后结构

3.2 优化结果

为了验证改进方案的效果,对改进后方案进行了刚度再计算,改进后外板挤压位移云图如图8所示。改进后车门外板挤压刚度值为91.6 N/m,达到参考值要求,较改进前刚度提升了32.9%,效果明显。

图8 改进后外板挤压位移云图

4 结论

(1)通过对车门进行有限元分析计算,得出车门内板刚度值为88.6 N/m,外板刚度值为68.9 N/m,且外板挤压刚度值小于标杆车参考值,需要对其进行优化改进;

(2)采用更改加强板结构方式,增大外板加强板与外板所构成腔体截面面积和外板加强板向刚度,使外板挤压刚度值增加到91.6 N/m,较原刚度提升了32.9%。